1.本实用新型涉及自动化设备技术领域,更具体地说,它涉及一种自动调胶定量给胶机。

背景技术:

2.胶水是连接两种原料的中间体,多以水剂出现,属精细化工类,种类繁多,主要以粘料、物理形态、硬化方法和被粘物材质的分类方法,但胶水的沾稠度不同,则决定了胶水的不同用途,在现实中胶水的沾稠度均是用粉末进行调配沾稠度。

3.现时大多为人工依靠经验值调制胶水,导致产品质量不稳定。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种自动调胶定量给胶机。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种自动调胶定量给胶机,其包括机架、检测仓组件、用于检测胶水的沾稠度的粘度计、及用于清洗所述粘度计的清洗组件;在所述机架上设置有下粉组件、下胶组件、及用于驱动所述粘度计从检测仓组件滑动至清洗组件或从清洗组件滑动至检测仓组件的滑动组件;所述粘度计与所述滑动组件滑动连接;所述下胶组件与所述检测仓组件相连通。

6.可选的,所述下粉组件包括料斗、纳置仓、第二管道和第一驱动机构;所述料斗的出料口与所述纳置仓相连通;在所述第二管道内转动设置有外径与所述第二管道的内径相适配的挤压螺杆;在所述第二管道上开设有出粉口;所述挤压螺杆与所述第一驱动机构传动连接。

7.可选的,所述下粉组件还包括安装轴和搅拌杆;所述安装轴设置在所述纳置仓内;在所述安装轴上开设有安装孔;所述搅拌杆贯穿所述安装孔;在所述安装轴上设置有第一传动轮;在所述螺杆上设置有第二传动轮;所述第一传动轮和第二传动轮传动连接。

8.可选的,所述下粉组件还包括真空吸粉机;所述真空吸粉机的输出端与所述料斗的输入端相连通。

9.可选的,所述下胶组件包括出胶管、进胶管、及用于控制出胶量的定量组件;所述定量组件的输入端与所述进胶管相连通,所述定量组件的输出端与所述出胶管相连通;所述检测仓组件与所述出胶管相连通。

10.可选的,所述定量组件包括流量阀、自动球阀、第五管道、及用于根据所述流量阀控制所述自动球阀的控制器;所述流量阀的输入端与所述进胶管相连通;所述第五管道的一端与所述流量阀的输出端相连通,另一端与所述自动球阀的输入端相连通;所述自动球阀与所述出胶管相连通;所述控制器分别与所述流量阀、第一驱动机构和自动球阀电连接。

11.可选的,所述自动球阀为第一气动二片式球阀。

12.可选的,所述清洗组件包括清洗仓和超声波清洗器;所述超声波清洗器设置在所

述清洗仓内。

13.可选的,还包括托板;所述托板的一端抵接在所述清洗仓的上边缘,另一端抵接在所述检测仓组件的上边缘。

14.可选的,所述检测仓组件包括第三管道、第四管道、检测仓和第二气动二片式球阀;所述第三管道的一端与所述下胶组件相连通,另一端与所述第二气动二片式球阀相连通;所述第四管道的一端与所述第二气动二片式球阀相连通,另一端与所述检测仓相连通。

15.综上所述,本实用新型具有以下有益效果:本技术可以通过检测胶水的沾稠度,然后再根据胶水的沾稠度输出定量的粉末,使能够调配出想要的胶水。

附图说明

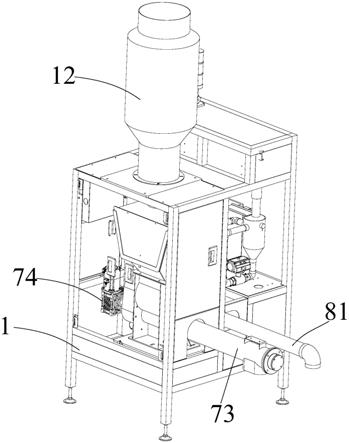

16.图1是本实用新型的装配示意图;

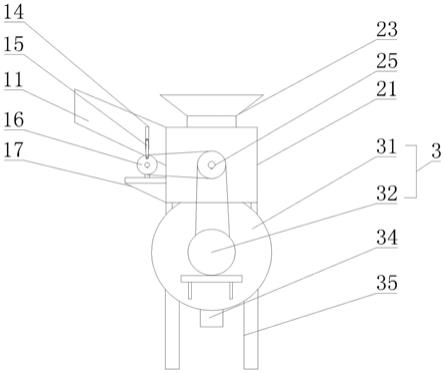

17.图2是本实用新型中下粉组件的结构示意图;

18.图3是本实用新型中下粉组件的剖视图;

19.图4是图3中a的放大示意图;

20.图5是本实用新型中滑动组件和粘度计的连接关系示意图;

21.图6是本实用新型中下胶组件和、清洗组件和检测仓组件的连接关系示意图;

22.图7是本实用新型中下胶组件的结构示意图;

23.图8是本实用新型中下胶组件和检测仓组件的连接关系示意图;

24.图9是本实用新型的侧视图。

25.图中:1、机架;3、检测仓组件;31、第三管道;32、第四管道;33、检测仓;34、第二气动二片式球阀;4、粘度计;5、清洗组件;6、滑动组件;7、下粉组件;71、料斗;72、纳置仓;73、第二管道;731、出粉口;74、第一驱动机构;75、安装轴;751、安装孔;8、下胶组件;81、出胶管;82、进胶管;83、定量组件;831、流量阀;832、自动球阀;833、第五管道;9、挤压螺杆;10、第一传动轮;11、第二传动轮;12、真空吸粉机;13、托板;14、第三气动二片式球阀;15、第六管道。

具体实施方式

26.为使本实用新型的目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。附图中给出了本实用新型的若干实施例。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施例。

27.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

28.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通

过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。术语“垂直的”、“水平的”、“左”、“右”、“上”、“下”以及类似的表述只是为了说明的目的,而不是指示或暗示所指装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

29.下面结合附图和实施例,对本实用新型进行详细描述。

30.请参阅图1~图8,本实用新型提供了一种自动调胶定量给胶机,用于将定量的胶水和定量的粉末排到同一位置上,使用户可以根据需求将胶水调配到想要的稀稠度。其包括机架1、检测仓组件3、用于检测胶水的沾稠度的粘度计4、及用于清洗所述粘度计4的清洗组件5;在所述机架1上设置有下粉组件7、下胶组件8、及用于驱动所述粘度计4从检测仓组件3滑动至清洗组件5或从清洗组件5滑动至检测仓组件3的滑动组件6;所述粘度计4与所述滑动组件6滑动连接;所述下胶组件8与所述检测仓组件3相连通。

31.本技术的下粉组件7和下胶组件8并且设置在机架1上,下粉组件7用于输出定量的粉末,而下胶组件8则是用于输出定量的胶水。另外,为了在每次使用的过程中对下胶组件8内的胶水进行沾稠度检测,本技术还在机架1上设置粘度计4、清洗组件5和检测仓组件3,检测仓组件3与下胶组件8相连通,使下胶组件8输出的胶水部分进入到检测仓组件3内,而通过粘度计4对检测仓组件3内的胶水进行检测,以便于工作人员可以根据粘度计4得出的胶水沾稠度以便于工作人员调配胶水。并且由于胶水具有粘性属性,粘度计4对胶水检测完毕后,胶水会粘在粘度计4上,因此,本技术在机架1上还设置清洗组件5和滑动组件6,粘度计4通过在滑动组件6上滑动使从清洗组件5和检测仓组件3之间来回切换,每次当粘度计4对检测仓组件3内的胶水检测完毕后,通过滑动组件6滑动至清洗组件5内进行清洗,以将粘度计4上的胶水清洗完毕,然后再通过滑动组件6滑动回检测仓组件3上。使本技术可以通过检测胶水的沾稠度,然后再根据胶水的沾稠度输出定量的粉末,使能够调配出想要的胶水。

32.具体地,本技术的下粉组件7和下胶组件8的输出端朝向一致,使输出的粉末和胶水可以落在同一地方处。

33.在一可选的实施例中,参见图6、图8和图9,检测仓组件3包括第三管道31、第四管道32、检测仓33和第二气动二片式球阀34。所述第三管道31的一端与所述下胶组件8相连通,另一端与所述第二气动二片式球阀34相连通。所述第四管道32的一端与所述第二气动二片式球阀34相连通,另一端与所述检测仓33相连通。在需要检测胶水沾稠度时,可以通过打开第二气动二片式球阀34,将下胶组件8内的胶水经第三管道31、第二气动二片式球阀34和第四管道32引入至检测仓33内,粘度计4可以进入检测仓33内对检测仓33内的胶水进行检测。

34.在本实施例中,检测仓33采用漏斗的形状,使胶水聚焦在漏斗的下方处,以便于粘度计4对胶水进行检测。

35.进一步地设置,参见图6、图8和图9,为了让检测仓33内的胶水能够回下胶组件8内,本技术还包括第三气动二片式球阀14以及第六管道15,第六管道15的一端与检测仓33的上端相连通,另一端与下胶组件8相连通,第三气动片式球阀设置在第六管道15上,当检测仓33的胶水满载时,通过第三气动片式球阀将检测仓33内的胶水经第六管道15引回至下

胶组件8内,也即是下述的出胶管81上。

36.进一步地设置,所述清洗组件5包括清洗仓和超声波清洗器,所述超声波清洗器设置在所述清洗仓内,通过超声波清洗器对粘度计4上的胶水进行清洗。

37.进一步地设置,参见图5和图9,滑动组件6包括横向滑轨和纵向滑动气缸,纵向滑动气缸在横向滑轨上滑动,并且粘度计4设置在纵向滑动气缸上,使本技术的粘度计4能够上下滑动以及左右滑动。并且,纵向滑轨气缸控制粘度计4能够伸入或伸出检测仓33,以及伸入或伸出清洗组件5,而横向滑轨则是控制粘度计4能够在清洗组件5和检测仓33的上方来回滑动。

38.在一可选的实施例中,参见图1、图2、图3和图4,所述下粉组件7包括料斗71、纳置仓72、第二管道73和第一驱动机构74。所述料斗71的出料口与所述纳置仓72相连通。在所述第二管道73内转动设置有外径与所述第二管道73的内径相适配的挤压螺杆9,挤压螺杆9与第二管道73相抵接,但能够在第二管道73内转动。在所述第二管道73上开设有出粉口731,出粉口731朝下设置,以避免发生扬尘反应。所述挤压螺杆9与所述第一驱动机构74传动连接。料斗71用于装载粉末,并且料斗71的上端大,下端小,料斗71小的一端与纳置仓72相连接。而通过在第二管道73内设置挤压螺杆9,通过第一驱动机构74驱动挤压螺杆9使粉末能够不断的在第二管道73内输送,直至从第二管道73的出粉口731掉落。

39.具体地,本技术中的第一驱动机构74采用电机,挤压螺杆9与电机的输出轴连接使以带动挤压螺杆9的转动。

40.进一步地设置,参见图1、图2、图3和图4,为了防止物料搭边及下料不速度不匀,下粉组件还包括安装轴75和搅拌杆。所述安装轴75设置在所述纳置仓72内,在所述安装轴75上开设有安装孔751,所述搅拌杆贯穿所述安装孔751。在所述安装轴75上设置有第一传动轮10,在所述螺杆上设置有第二传动轮11,所述第一传动轮10和第二传动轮11传动连接。其中在优选的实施例中,会在安装轴75上开设有多个安装孔751,并且每个安装孔751均设置有搅拌杆,通过第一传动轮10和第二传动轮11的传动,使安装轴75可以在纳置仓72内不断转动,并且带动搅拌杆不断对粉末进行搅拌,以实现破桥作用,防止粉末在第二管道73或纳置仓72内堵塞。

41.在本实施例中,第一传动轮10和第二传动轮11可以采用直接齿合传动,或可以采用链条套设在第一传动轮10和第二传动轮11上进行传动,或其他能够实现同等效果的传动方式,以使第一传动轮10和第二传动轮11能够传动。

42.进一步地设置,参见图2和图9,下粉组件还包括真空吸粉机12,所述真空吸粉机12的输出端与所述料斗71的输入端相连通。真空吸粉机12通过软管与料斗71的输入端相连通,其中,在料斗71的上端还设置有盖板,并且在盖板上设置有两个开口,真空吸粉机12与其中一个开口相连通,另一个开口则用于吸入空气。真空吸粉机12通过软管能够不断对料斗71补充粉末。

43.在一可选的实施例中,参见图6、图7和图8,下胶组件8包括出胶管81、进胶管82、及用于控制出胶量的定量组件83。所述定量组件83的输入端与所述进胶管82相连通,所述定量组件83的输出端与所述出胶管81相连通,所述检测仓组件3与所述出胶管81相连通。进胶管82的输入端用于连接外部的供胶机,而由于供胶机具有一定的输入动力,因此本技术的下胶组件8则不需要提供动力。并且通过定量组件83控制从进胶管82进入出胶管81的胶水

量,以实现对出胶量的控制。

44.进一步地设置,参见图6、图7、图8和图9,所述定量组件83包括流量阀831、自动球阀832、第五管道833、及用于根据所述流量阀831控制所述自动球阀832的控制器。所述流量阀831的输入端与所述进胶管82相连通。所述第五管道833的一端与所述流量阀831的输出端相连通,另一端与所述自动球阀832的输入端相连通。所述自动球阀832与所述出胶管81相连通。所述控制器分别与所述流量阀831、第一驱动机构74和自动球阀832电连接。流量阀831用于检测从进胶管82通过的胶水的流量。通过控制器设置预设的胶水流量,当流量阀831检测到通过的胶水流量为预设的胶水流量时,控制器控制自动球阀832关闭,使第五管道833内的胶水无法进入出胶管81内,以此实现定量输出胶水。并且控制器还控制第一驱动机构74的转动速度,以实现控制粉末出粉量。

45.具体地,所述自动球阀832为第一气动二片式球阀。

46.参见图6,为了避免粘度计4的胶水在滑动组件6带动下将胶水滴到机架1上,本技术还包括托板13;所述托板13的一端抵接在所述清洗仓的上边缘,另一端抵接在所述检测仓组件3的上边缘。托板13的正上方则是粘度计4通过滑动组件6横向带动的轨迹,使胶水只会滴在托板13上。

47.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。