1.本实用新型涉及离心法玻璃棉制品生产领域,尤其涉及一种阻力小液膜均匀的成纤离心器。

背景技术:

2.离心法玻璃棉制品是由熔融状态的玻璃用离心法工艺进行纤维化,喷涂热固性树脂在经过热固化处理后加工成板、毡、管等各种形态的制品,在制作的过程中,离心机是生产离心法玻璃棉制品的核心设备,其中,离心器作为离心机的主要部件,作用尤为重要。现有的底部封闭式离心器在旋转的过程中,玻璃熔液在离心力的作用下,由滴料位置经离心器底部向工作区甩丝孔运动,因底盘与侧面工作区连接部位为一个角度且角度较小造成玻璃液爬坡阻力较大,通过测量工作区不同部位抛空时间长短可得知工作区形成的液膜呈上薄下厚状态,此种状态长期存在会造成以下几个问题:一是各个甩丝孔甩出的玻璃液量不均匀,每个孔受到的冲刷及高温腐蚀程度区别较大;二是工作区上下温差大,温度高的部位玻璃液粘度低出丝速度快,温度低的部位玻璃液粘度高出丝速度慢。两种问题的叠加导致的直接结果就是纤维直径偏差较大,当得棉量达到120吨左右时,纤维平均直径超过相关国家标准对玻璃棉制品的要求,导致离心器强制报废。因此,如何提供一种离心器,使玻璃液在离心器内爬坡阻力小、液膜均匀、上下温差小,成品纤维直径均匀且离心器寿命长,成为本领域技术人员亟需解决的难题。

技术实现要素:

3.本实用新型的目的是提供一种阻力小液膜均匀的成纤离心器,解决玻璃液在离心器内爬坡阻力大、液膜不均匀、上下温差大,成品纤维直径不均匀且离心器寿命短的问题。

4.为解决上述技术问题,本实用新型采用如下技术方案:

5.本实用新型一种阻力小液膜均匀的成纤离心器,包括离心器本体,所述离心器本体设置为c形,所述离心器本体的底部为底盘,所述离心器本体的侧面为工作区,所述离心器本体的上部为环形仰口,所述底盘和所述工作区之间为过渡区,所述底盘中心设置有主轴固定孔,所述主轴固定孔的周围设置有定位孔。

6.进一步的,所述底盘与所述过渡区的夹角α采用120~170

°

;所述过渡区与所述工作区的夹角β采用100~150

°

;所述工作区与所述环形仰口的夹角γ采用92~99

°

。

7.进一步的,所述底盘、所述过渡区、所述工作区和所述环形仰口拐角采用圆角过渡。

8.进一步的,所述过渡区由所述底盘向所述工作区方向逐渐变薄。

9.进一步的,所述工作区均匀分布有多层甩丝孔。

10.进一步的,相邻层所述甩丝孔错位分布或者对齐分布。

11.进一步的,所述定位孔设置为三个。

12.与现有技术相比,本实用新型的有益技术效果:

13.本实用新型阻力小液膜均匀的成纤离心器,包括离心器本体,离心器本体由底盘、工作区、环形仰口、主轴固定孔、定位孔和过渡区,在工作区和底盘质检增加了过渡区,减小了玻璃液的爬坡阻力和上下温差,离心器内玻璃液膜更加均匀,通过改变α、β和γ角度,改变离心器的性能。本实用新型结构简单,解决玻璃液在离心器内爬坡阻力大、液膜不均匀、上下温差大,成品纤维直径不均匀且离心器寿命短的问题,而且可以通过改变角度大小来改变离心器的性能。

附图说明

14.下面结合附图说明对本实用新型作进一步说明。

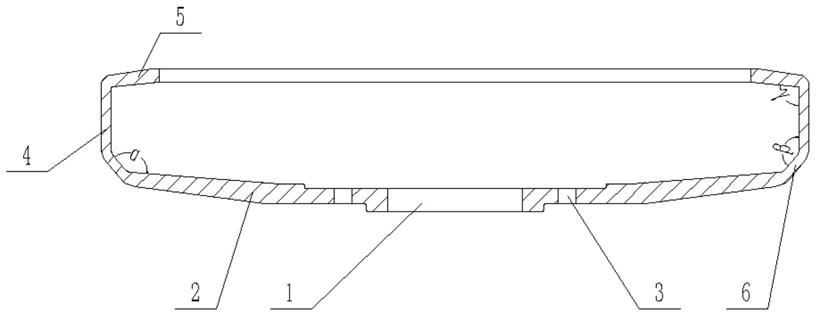

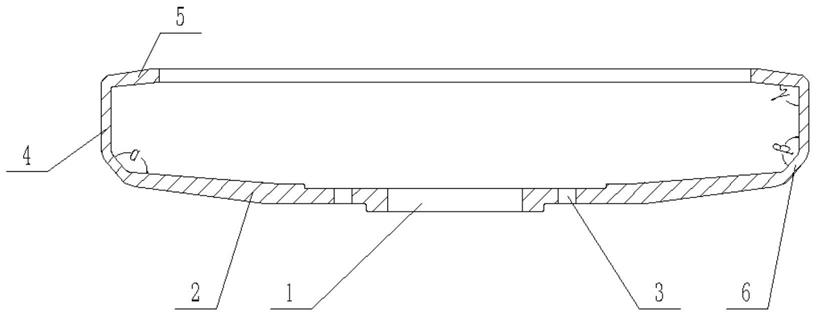

15.图1为本实用新型阻力小液膜均匀的成纤离心器主视图;

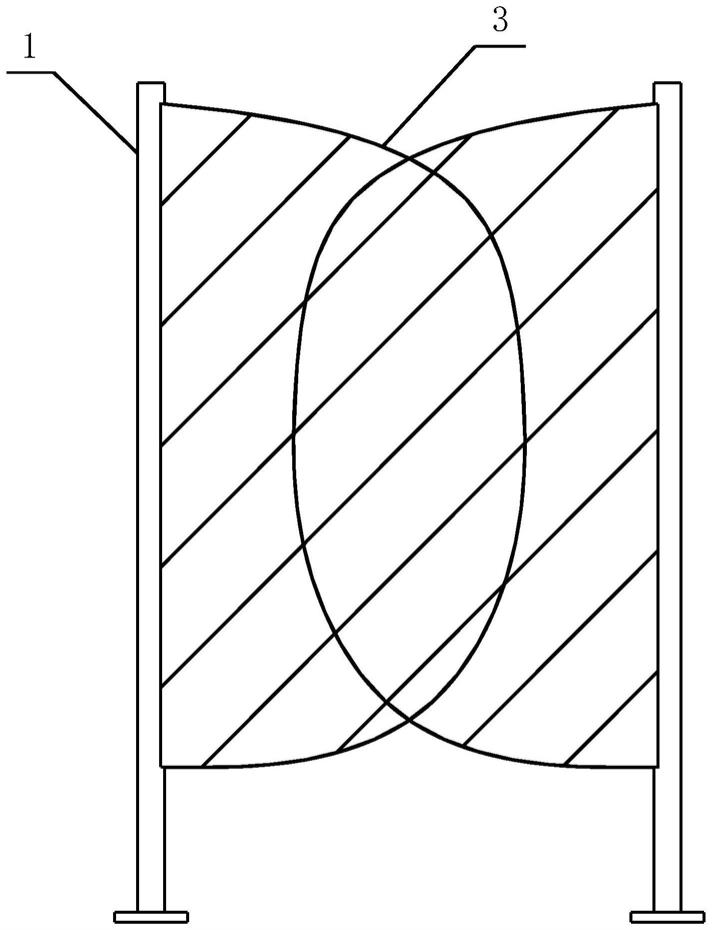

16.图2为本实用新型轴侧图;

17.附图标记说明:1、主轴固定孔;2、底盘;3、定位孔;4、工作区;5、环形仰口;6、过渡区。

具体实施方式

18.如图1、2所示,一种阻力小液膜均匀的成纤离心器,包括离心器本体,所述离心器本体设置为c形,所述离心器本体的底部为底盘2,所述离心器本体的侧面为工作区4,所述离心器本体的上部为环形仰口5,所述底盘2和所述工作区4之间为过渡区6,所述底盘2中心设置有主轴固定孔1,所述主轴固定孔1的周围设置有定位孔3。

19.所述底盘2与所述过渡区6的夹角α采用120~170

°

;所述过渡区6与所述工作区4的夹角β采用100~150

°

;所述工作区4与所述环形仰口5的夹角γ采用92~99

°

。

20.所述底盘2、所述过渡区6、所述工作区4和所述环形仰口5拐角采用圆角过渡。

21.所述过渡区6由所述底盘2向所述工作区4方向逐渐变薄。

22.所述工作区4均匀分布有多层甩丝孔。

23.相邻层所述甩丝孔错位分布或者对齐分布。

24.所述定位孔3设置为三个。

25.本实用新型的规格及性能如下:

26.第一实施例:

27.离心器的定位孔3设计为圆形,呈等腰三角形设计为3个。

28.工作区4分布的甩丝孔相邻两排相邻三个孔呈等腰三角形排列。

29.α角度设计为170度,中间夹角设计为圆弧形状。

30.β角度设计为100度,中间夹角设计为圆弧形状。

31.过渡区6由轴线向工作面3方向逐渐变薄。

32.γ角度设计为92度,中间夹角设计为圆弧形状。

33.第二实施例:

34.离心器的定位孔3设计为圆形,呈等腰三角形设计为3个。

35.工作区4分布的甩丝孔相邻两排相邻四个孔呈矩形排列。

36.α角度设计为155度,中间夹角设计为圆弧形状。

37.β角度设计为120度,中间夹角设计为圆弧形状。

38.过渡区6由轴线向工作面3方向逐渐变薄。

39.γ角度设计为95度,中间夹角设计为圆弧形状。

40.第三实施例:

41.离心器的定位孔3设计为圆形,呈等腰三角形设计为3个。

42.工作区4分布的甩丝孔相邻两排相邻三个孔呈等腰三角形排列。

43.α角度设计为125度,中间夹角设计为圆弧形状。

44.β角度设计为150度,中间夹角设计为圆弧形状。

45.过渡区6由轴线向工作面3方向逐渐变薄。

46.γ角度设计为99度,中间夹角设计为圆弧形状。

47.如下表1所示,为三个实施例各实施100次实验所得数据:

48.表1不同规格离心器实验测得数据值参考表

[0049] 原离心器实施例一实施例二实施例三抛空时间偏差(s)5.414.864.033.02上下温差(℃))75~8565~7055~6045~50平均寿命(t)125.3140.5168.4187.8

[0050]

以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

技术特征:

1.一种阻力小液膜均匀的成纤离心器,其特征在于:包括离心器本体,所述离心器本体的截面设置为c形,所述离心器本体的底部为底盘(2),所述离心器本体的侧面为工作区(4),所述离心器本体的上部为环形仰口(5),所述底盘(2)和所述工作区(4)之间为过渡区(6),所述底盘(2)的中心设置有主轴固定孔(1),所述主轴固定孔(1)的周围设置有定位孔(3)。2.根据权利要求1所述的阻力小液膜均匀的成纤离心器,其特征在于:所述过渡区(6)设置为斜面,所述底盘(2)与所述过渡区(6)的夹角α设置为120

°

~170

°

;所述过渡区(6)与所述工作区(4)的夹角β设置为100

°

~150

°

;所述工作区(4)与所述环形仰口(5)的夹角γ设置为92

°

~99

°

。3.根据权利要求2所述的阻力小液膜均匀的成纤离心器,其特征在于:所述底盘(2)、所述过渡区(6)、所述工作区(4)和所述环形仰口(5)的连接拐角处均采用圆角过渡。4.根据权利要求1所述的阻力小液膜均匀的成纤离心器,其特征在于:所述过渡区(6)由所述底盘(2)向所述工作区(4)方向逐渐变薄。5.根据权利要求1所述的阻力小液膜均匀的成纤离心器,其特征在于:所述工作区(4)均匀分布有多层甩丝孔。6.根据权利要求5所述的阻力小液膜均匀的成纤离心器,其特征在于:相邻层所述甩丝孔错位分布或者对齐分布。7.根据权利要求1所述的阻力小液膜均匀的成纤离心器,其特征在于:所述定位孔(3)的数量设置为三个且呈圆周均布。

技术总结

本实用新型公开了一种阻力小液膜均匀的成纤离心器,包括离心器本体,所述离心器本体设置为C形,所述离心器本体的底部为底盘,所述离心器本体的侧面为工作区,所述离心器本体的上部为环形仰口,所述底盘和所述工作区之间为过渡区,所述底盘中心设置有主轴固定孔,所述主轴固定孔的周围设置有定位孔。本实用新型结构简单,解决玻璃液在离心器内爬坡阻力大、液膜不均匀、上下温差大,成品纤维直径不均匀且离心器寿命短的问题,而且可以通过改变角度大小俩改变离心器的性能。小俩改变离心器的性能。小俩改变离心器的性能。

技术研发人员:高贺伟 毛世杰 高贺庆 高红权

受保护的技术使用者:华美节能科技集团玻璃棉制品有限公司

技术研发日:2021.04.30

技术公布日:2021/11/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。