1.本实用新型涉及磁粉探伤技术领域,特别是涉及一种漫浸式磁粉探伤装置。

背景技术:

2.磁粉探伤,是通过磁粉在缺陷附近漏磁场中的堆积以检测铁磁性材料表面或近表面处缺陷的一种无损检测方法;其以操作简单、低廉高效,广泛应用于焊接、铸造、锻造等工件的检测。实际作业时,通常把磁粉或含磁粉的悬浮液喷淋于磁化后的工件表面,然后观察磁粉的聚集情况,从而判断工件是否存在裂纹等缺陷。然而对于一些长、大、复杂等又需要进行全面检测的工件,采用喷淋方式在工件表面覆盖磁粉需要设置大量的喷头,并使喷头或工件转动,但有时喷头可能堵塞或工件位置、形状发生变化,使得磁悬液不能全面均匀覆盖工件,造成漏检,使得不合格产品流出。

3.另外,若采用普通浸润式磁粉探伤,工件放入装有磁悬液的槽中,因为磁悬液是静止状态,磁粉在磁悬液中很容易沉淀,造成探伤时磁粉附着量不足。

技术实现要素:

4.本实用新型的目的在于针对现有技术的不足,而提供一种漫浸式磁粉探伤装置,其采用液面上升达到漫浸的方式,使工件全面浸入磁悬液,从而杜绝漏检,并快速有效检测工件。

5.本实用新型解决其技术问题所采用的技术方案是:一种漫浸式磁粉探伤装置,包括注入磁悬液从下往上漫过工件从而浸渍工件的浸渍槽、储存磁悬液的储液箱、以及使磁悬液在所述浸渍槽和所述储液箱之间流动的循环装置,所述循环装置可控制所述浸渍槽的进液速度和泄液速度。

6.进一步的,所述浸渍槽的底部为缓坡漏斗形,所述浸渍槽的出水口位于漏斗形底部,所述浸渍槽的入水口位于所述浸渍槽的侧面,所述浸渍槽的入水口为横向扁口。

7.进一步的,所述浸渍槽设置有限制工件放入位置的限位板,所述限位板位于所述浸渍槽的入水口以上,所述限位板设置有若干个便于磁悬液通过的通孔。

8.进一步的,所述储液箱的入水口与出水口之间依次设置有过滤板和隔板,所述过滤板与所述储液箱的顶、底、左、右内壁连接,所述隔板与所述储液箱的顶、左、右内壁连接。

9.进一步的,所述循环装置包括闸阀和由变频电机驱动的水泵,所述闸阀的两端通过落水管分别与所述浸渍槽的出水口、所述储液箱的入水口连通,所述水泵设置于所述储液箱的出水口且通过进水管与所述浸渍槽的入水口连通。

10.进一步的,所述进水管是由圆管向扁管过渡的异形管,且所述进水管的扁管一端的截面积大于圆管一端的截面积。

11.进一步的,所述浸渍槽进液漫过工件到泄液完成的时间小于45s,且磁悬液完全漫过工件的时间大于5s。

12.进一步的,所述闸阀采用由气缸驱动的闸板阀。

13.进一步的,所述浸渍槽的上方设置有转移工件的机械手,所述机械手包括平移架,所述平移架的两端设置有可上下滑动的伸缩架,所述伸缩架设置有可左右摆动的夹持机构。

14.进一步的,所述夹持机构设置有二次磁化工件的电极。

15.本实用新型的有益效果是:一种漫浸式磁粉探伤装置,其包括注入磁悬液从下往上漫过工件从而浸渍工件的浸渍槽、储存磁悬液的储液箱、以及使磁悬液在所述浸渍槽和所述储液箱之间流动的循环装置,所述循环装置可控制所述浸渍槽的进液速度和泄液速度。本实用新型作业时,把磁化好的工件放入所述浸渍槽,所述循环装置向所述浸渍槽注入磁悬液并漫过工件,保持一定时间,然后所述循环装置排出所述浸渍槽内的磁悬液,取出工件并观察磁粉在工件的聚集情况;本实用新型可以快速有效全面检测工件,防止漏检。

附图说明

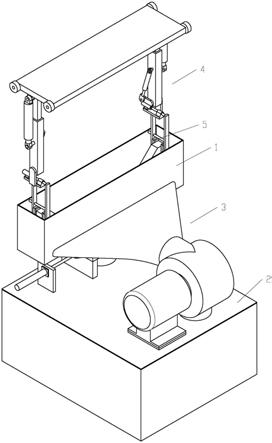

16.图1是本实用新型的一种漫浸式磁粉探伤装置的立体图;

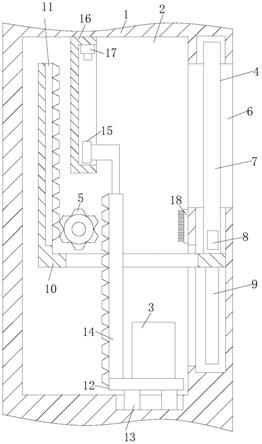

17.图2是本实用新型的一种漫浸式磁粉探伤装置的主视图;

18.图3是图2的右剖视图。

19.附图标记说明:

20.1——浸渍槽、11——限位板、2——储液箱、21——过滤板、22——隔板、3——循环装置、31——闸阀、32——水泵、33——落水管、34——进水管、4——机械手、41——平移架、42——伸缩架、43——夹持机构、5——电极。

具体实施方式

21.下面结合附图和具体实施例对本实用新型作进一步详细的说明,并不是把本实用新型的实施范围限制于此。

22.如图1

‑

3所示,本实施例的一种漫浸式磁粉探伤装置,包括注入磁悬液从下往上漫过工件从而浸渍工件的浸渍槽1、储存磁悬液的储液箱2、以及使磁悬液在所述浸渍槽1和所述储液箱2之间流动的循环装置3,所述循环装置3可控制所述浸渍槽1的进液速度和泄液速度。其中,所述循环装置3包括闸阀31和由变频电机驱动的水泵32,所述闸阀31的两端通过落水管33分别与所述浸渍槽1的出水口、所述储液箱2的入水口连通,所述水泵32设置于所述储液箱2的出水口且通过进水管34与所述浸渍槽1的入水口连通。

23.本实用新型针对喷涂式磁粉探伤所存在的效率低和漏检等问题、以及直接入水浸渍式磁粉探伤所存在的磁粉沉淀等问题,通过改进形成的漫浸式磁粉探伤,可以快速有效全面检测工件,并防止漏检,本实施例以前轴的漫浸式磁粉探伤为例进行说明。

24.作业时,把预先磁化好的前轴放入所述浸渍槽1,可以是一件,也可以是多件,本实施例采用机械手4夹持前轴并使前轴按照如图1的姿态放入所述浸渍槽,此时所述浸渍槽1内没有液体,关闭所述闸阀31并打开所述水泵32,把所述储液箱2的磁悬液注入所述浸渍槽1,为了防止液体冲刷掉聚集在前轴表面的磁粉,本实用新型在所述浸渍槽1设置有限位板11并使所述限位板11位于所述浸渍槽1的入水口以上,从而限制前轴使其位于所述浸渍槽1的入水口以上,从而使磁悬液从下往上漫过前轴;然后关闭所述水泵,使前轴完全浸没在磁悬液中保持一定时间,如大于5s,从而使磁粉有充足时间可以在前轴的缺陷部位聚集;打开

所述闸阀31,泄除所述浸渍槽1内的磁悬液,使前轴漏出液面,取出前轴观察磁粉分布情况判断是否有裂纹等缺陷。由前述可知,每一次探伤,所述浸渍槽1就注入和排泄一次磁悬液,即磁悬液在所述浸渍槽1和所述储液箱2之间不断循环,从而使磁粉不会沉淀,且因为磁悬液是从下往上漫过前轴,不会在所述浸渍槽1形成水流冲刷磁线。为便于观察磁粉分布情况,本实施例的磁悬液采用荧光磁粉制作而成。

25.为了提高探伤效率,需要缩短所述浸渍槽1进液漫过前轴到泄液完成的时间,如小于45s,本实施例采用变频电机驱动大功率所述水泵32,从而控制并提高注水效率;所述浸渍槽1的入水口位于所述浸渍槽1的侧面,所述浸渍槽1的入水口为横向扁口,从而缩小所述浸渍槽1在所述限位板11以下部分的容积,从此也可知,所述进水管34是从圆管向矩形管逐渐过渡的异形管,且为了防止浸渍槽1的进液速度过快,造成过大水流冲刷前轴,所述进水管34的扁管一端的截面积大于圆管一端的截面积;所述闸阀31采用由气缸驱动的闸板阀,从而可以快速打开所述闸阀31,也可以通过所述闸阀31的开合程度控制所述浸渍槽的泄液速度。所述浸渍槽1的底部为缓坡漏斗形,所述浸渍槽1的出水口位于漏斗形底部,所述限位板11设置有若干个便于磁悬液通过的通孔,且所述限位板11的所有通孔的面积之和大于所述浸渍槽1的出水口的截面积,也可以在所述浸渍槽1的出水口设置虹吸管,从而提高泄液效率。另外,放入所述浸渍槽1的前轴也可以采用卧式,从而使磁悬液可以快速漫过前轴。

26.所述储液箱2的入水口与出水口之间依次设置有过滤板21和隔板22,所述过滤板21与所述储液箱2的顶、底、左、右内壁连接,所述隔板22与所述储液箱2的顶、左、右内壁连接。所述过滤板21可以防止磁悬液中的杂质如氧化皮等进入到所述储液箱2的出水口一侧,所述隔板22可以使磁悬液沿所述储液箱2的底部从所述储液箱2的入水口侧流动到出水口侧,从而防止磁粉在所述储液箱2沉淀。

27.所述机械手4包括平移架41,所述平移架41的两端设置有可上下滑动的伸缩架42,所述伸缩架42设置有可左右摆动的夹持机构43,所述夹持机构43整体与所述伸缩架42转动连接,从而可在外力驱动下正转或反转一定角度,从而使被夹持的前轴左右摆动;所述夹持机构43包括固定板和与固定板滑动连接的平移板,所述夹持机构43设置有气缸控制平移板与固定板之间间距。本实施例采用所述机械手4转移前轴,即所述机械手4夹取磁化好的前轴,然后通过所述平移架41移动到所述浸渍槽1的上方,所述伸缩架42下滑使前轴放入所述浸渍槽1,因为所述限位板11的阻挡,前轴只能位于所述浸渍槽1的入水口以上;浸渍时,前轴仍然被所述机械手4夹持,从而浸渍完成后可以快速取出前轴,然后所述夹持机构43左右摆动,带动前轴左右倾斜,从而便于前轴快速沥净残留水分,从而便于观察磁粉在前轴上的分布情况。

28.另外,为防止前轴磁化不充分,造成漏检,所述夹持机构43设置有二次磁化前轴的电极5;当磁悬液漫过前轴时,对所述电极5迅速充断电,以对前轴二次磁化。具体是,在所述夹持机构43的前端,即固定板和平移板设置铜板作为所述电极5,所述电极5与所述夹持机构43之间设置绝缘板隔离绝缘,所述电极5连接直流电源。

29.最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。