1.本实用新型涉及工业矿业领域,具体说是一种堆取料机的配重功能改进结构。

背景技术:

2.我国现阶段的堆取料机的配重形式有两种,一种是安装在堆取料机配重梁上的固定的配重,另一种是通过四连杆机构连接到堆取料机配重梁上的配重。这两种配重形式均有各自的优缺点,固定的配重其结构简单,便于维修,但是由于其为固定连接,不能够随着堆取料机悬臂的上下俯仰而改变系统的平衡力矩,使俯仰机构驱动的钢丝绳或油缸受力变化大;四连杆连接的配重相对来说结构复杂,不利于维护,其优点是通过四连杆机构连接,在悬臂上下俯仰时可以在小的范围内调节配重的重心,进而在一定范围上改变平衡力矩,但是其改变量非常有限。

3.堆取料机的配重对于堆取料机的平衡至关重要,如果配重过大,

4.相对系统的不平衡力矩变小或使不平衡力矩小于零容易使俯仰系统发生振动或倾覆(配重落地);如果配重过小,会使相对系统的不平衡力矩过大,导致俯仰俯仰驱动钢丝绳或油缸受力过大,并使驱动额外负载加大。

5.目前所存在的堆取料机的配重形式,不能够实现自动的平衡、时刻改变力矩,不能使堆取料机俯仰驱动系统受力最小,安全稳定性能不高。

技术实现要素:

6.为解决上述问题,本实用新型公开一种用于堆取料机的自动平衡配重装置。

7.具体技术方案如下:

8.一种用于堆取料机的自动平衡配重装置,包括驾驶室,所述驾驶室一侧通过固定梁与配重连接梁连接,所述驾驶室的另一侧通过第二固定梁铰接于悬臂上,所述悬臂一端铰接于设置在驾驶室下方的回转体上,另一端与斗轮装置连接在一起,所述回转体的下方设置走形装置;油缸的两端分别与悬臂和回转体铰接,所述回转体的一侧还设有尾车装置,所述尾车装置下方设置辅助支撑装置,所述配重连接梁还包括第二配重连接梁,所述配重连接梁内部设置后上固定梁和前上固定梁,所述后上固定梁下方设置后下固定梁,前上固定梁的下方设置前下固定梁,齿条设置在四个所述固定梁之间,两个辅助支撑轮落座于齿条上;驱动电机通过驱动电机底座与所述配重块连接于一体,齿轮安装于驱动电机上,同时齿轮还与所述齿条配合进行移动,这样进而形成配重块前后各两套,共计四套的驱动装置,所述驱动装置包括驱动电机和齿轮;

9.所述驱动装置、辅助支撑轮、配重块形成一个整体。

10.所述驱动电机底座固定连接在配重块的两侧。

11.本实用新型的优点是:通过俯仰的角度、油缸拉力传感器检测悬臂上下俯仰、油缸受力情况,反馈至控制系统,控制配重块的驱动电机动作,进而随着堆取料机悬臂上下俯仰情况时刻改变配重位置,改变平衡系统的力矩,保证堆取料机的悬臂无论俯仰至高空极限

点还是下降至最低极限点,其驱动系统输出力最小,设备运行稳定,高空极限点处设备稳定安全,不发生倾覆的重大事故。

附图说明

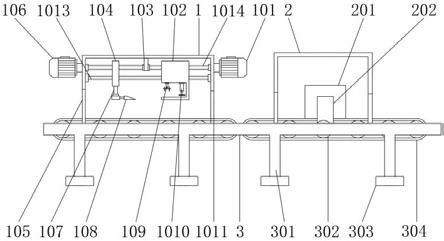

12.图1为堆取料机整体简图;

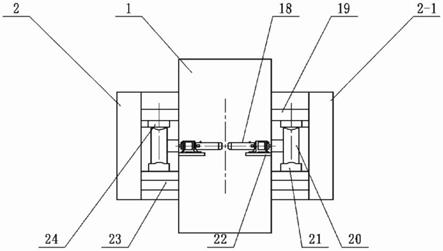

13.图2为本实用新型结构示意图;

14.图3为图2的侧视图;

15.图4为本实用新型的工作状态图。

具体实施方式

16.下面结合附图具体说明本实用新型,如图所示,1—配重块,2—配重连接梁,3—固定梁1,4—驾驶室,5—固定梁2,6—悬臂,7—斗轮装置,8—连接铰耳1,9—连接铰耳2,10—油缸上铰耳,11—油缸,12—油缸下铰耳,13—悬臂铰耳,14—回转体,15—走形装置,16—尾车装置,17—辅助支撑装置,2

‑

1—配重连接梁2,18—驱动电机,19—上固定梁,20—齿轮,21—齿条,22—驱动电机底座,23—下固定梁,24—上限位梁,19

‑

1—后上固定梁,19

‑

2—前上固定梁,20—齿轮,21—齿条,23

‑

1—前下固定梁,23

‑

2—后下固定梁,24—上限位梁,25—辅助支撑轮,一种用于堆取料机的自动平衡配重装置,包括驾驶室,所述驾驶室一侧通过固定梁与配重连接梁连接,所述驾驶室的另一侧通过第二固定梁铰接于悬臂上,所述悬臂一端铰接于设置在驾驶室下方的回转体上,另一端与斗轮装置连接在一起,所述回转体的下方设置走形装置;油缸的两端分别与悬臂和回转体铰接,所述回转体的一侧还设有尾车装置,所述尾车装置下方设置辅助支撑装置,所述配重连接梁还包括第二配重连接梁,所述配重连接梁内部设置后上固定梁和前上固定梁,所述后上固定梁下方设置后下固定梁,前上固定梁的下方设置前下固定梁,齿条设置在四个所述固定梁之间,两个辅助支撑轮落座于齿条上;驱动电机通过驱动电机底座与所述配重块连接于一体,齿轮安装于驱动电机上,同时齿轮还与所述齿条配合进行移动,这样进而形成配重块1前后各两套,共计四套的驱动装置,所述驱动装置包括驱动电机和齿轮;

17.所述驱动装置、辅助支撑轮、配重块形成一个整体。

18.所述驱动电机底座固定连接在配重块的两侧。

19.本实用新型包括以下工作状态:状态一:当堆取料机悬臂处于平衡位向下位运动时,角度、油缸拉力传感器检测角度反馈,由于悬臂向下位动作系统平衡力矩变大,此时配重块位于平衡位置在驱动电机的作用下向后运到,进而保证系统平衡,油缸受力最小,系统压力负荷最小;

20.状态二:当堆取料机悬臂处于平衡位向上位运动时,角度、油缸拉力传感器检测角度反馈,由于悬臂向上位动作系统平衡力矩变小,此时配重块在驱动电机的作用下向前运到,进而保证系统平衡稳定,杜绝发生悬臂倾覆的事故发生;

21.状态三:当堆取料机悬臂处于下位向上位运动时,悬臂的移动轨迹为:下位到平衡位;平衡位到上位,配重块的具体动作步骤为:配重块处于平衡梁最后位置在驱动电机作用下随悬臂的抬高时刻向前方移动;

22.状态四:当堆取料机悬臂处于上位向下位运动时,悬臂的移动轨迹为:上位到平衡

位;平衡位到下位,配重块的具体动作步骤为:配重块处于平衡梁最前位置在驱动电机作用下随悬臂的降低时刻向后方移动;

23.本实用新型的工作原理是:控制系统接到角度、油缸拉力传感器检测角度反馈信号控制驱动电机18运转,驱动电机18带动齿轮20转动,由于驱动装置、辅助支撑轮25、配重块1形成一个整体,以齿条21为行走轨道,使配重块1在齿条21上面前后移动,进而实现自动平衡配重的功能。

技术特征:

1.一种用于堆取料机的自动平衡配重装置,包括驾驶室,所述驾驶室一侧通过固定梁与配重连接梁连接,所述驾驶室的另一侧通过第二固定梁铰接于悬臂上,所述悬臂一端铰接于设置在驾驶室下方的回转体上,另一端与斗轮装置连接在一起,所述回转体的下方设置走形装置;油缸的两端分别与悬臂和回转体铰接,所述回转体的一侧还设有尾车装置,所述尾车装置下方设置辅助支撑装置,其特征在于:所述配重连接梁还包括第二配重连接梁,所述配重连接梁内部设置后上固定梁和前上固定梁,所述后上固定梁下方设置后下固定梁,前上固定梁的下方设置前下固定梁,齿条设置在四个所述固定梁之间,两个辅助支撑轮落座于齿条上;驱动电机通过驱动电机底座与所述配重块连接于一体,齿轮安装于驱动电机上,同时齿轮还与所述齿条配合进行移动,这样进而形成配重块前后各两套,共计四套的驱动装置,所述驱动装置包括驱动电机和齿轮。2.根据权利要求1所述的用于堆取料机的自动平衡配重装置,其特征在于:所述驱动装置、辅助支撑轮、配重块形成一个整体。3.根据权利要求1所述的用于堆取料机的自动平衡配重装置,其特征在于:所述驱动电机底座固定连接在配重块的两侧。

技术总结

本实用新型公开一种用于堆取料机的自动平衡配重装置,配重连接梁包括第二配重连接梁,配重连接梁内部设置横向和纵向共四个固定梁,齿条设置在四个固定梁之间,两个辅助支撑轮落座于齿条上;驱动电机通过驱动电机底座与所述配重块连接于一体,齿轮安装于驱动电机上,同时齿轮还与所述齿条配合进行移动,这样进而形成配重块前后各两套,共计四套的驱动装置,所述驱动装置包括驱动电机和齿轮,本实用新型的优点是:利用驱动电机为动力源,通过齿轮、齿条带动配重块前后移动,保证自动平衡配重。重。重。

技术研发人员:宋希亮 高德鹏

受保护的技术使用者:本钢板材股份有限公司

技术研发日:2021.04.12

技术公布日:2021/11/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。