1.本实用新型属于磷化工技术领域,涉及一种汽提浮选装置,尤其涉及一种用于磷石膏后处理过程脱除夹杂萃取剂和碳硅杂质的汽提浮选装置。

背景技术:

2.我国的磷矿大部分为中低品位磷矿,其杂质含量较高,在湿法磷酸的制备过程中,部分杂质会溶解到液相中,影响磷酸的质量。此外,未溶解的杂质会影响硫酸钙的晶型和品质,进而影响磷石膏的综合应用。因此,在湿法磷酸的酸解过程耦合杂质脱除环节对于磷酸和磷石膏质量的提升均有较大作用,而在此过程中相应系统的设计和建立对于产品的整体质量提升至关重要。

3.在磷矿酸解过程中采用杂质的协同萃取方法进行可控酸解后,酸液、磷石膏和有机萃取液混杂,如何实现磷石膏后处理过程的有机相萃取剂夹带,同时实现碳硅的汽提分离是降低整体工艺成本的关键。

4.由此可见,如何提供一种用于磷石膏后处理过程的装置,降低有机相萃取剂的夹带量,实现碳硅杂质的脱除,提升处理效率,降低生产成本,成为了目前本领域技术人员迫切需要解决的问题。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于提供一种用于磷石膏后处理过程脱除夹杂萃取剂和碳硅杂质的汽提浮选装置,所述汽提浮选装置用于磷石膏后处理过程脱除夹杂萃取剂和碳硅杂质显著降低了有机相萃取剂的夹带量,实现了碳硅杂质的高效脱除,提升了处理效率,降低了生产成本。

6.为达此目的,本实用新型采用以下技术方案:

7.本实用新型提供一种用于磷石膏后处理过程脱除夹杂萃取剂和碳硅杂质的汽提浮选装置,所述用于磷石膏后处理过程脱除夹杂萃取剂和碳硅杂质的汽提浮选装置包括沉降分离单元和气泡发生单元。

8.所述沉降分离单元包括浓密机和设置在所述浓密机内部的单层搅拌桨。

9.所述浓密机的侧壁设置有1个有机相溢流口,底部设置有1个浆液出料口和至少2个进气口,例如可以是2个、3个、4个、5个或6个,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

10.所述气泡发生单元与每1个进气口连接。

11.本实用新型中,所述沉降分离单元用于萃取剂、磷酸和磷石膏的快速预分离,得到有机相和固液混合相。其中,有机相返回反应过程的反萃系统;固液混合相进入后续固液分离单元中进行固液分离,得到磷酸和磷石膏。

12.本实用新型中,所述气泡发生单元用于向沉降分离单元中鼓入气泡,通过汽提浮

选作用将夹带的微小有机液滴和碳硅杂质带到浆液上层,从而实现了萃取剂和碳硅杂质的协同脱除。

13.优选地,所述气泡发生单元包括微纳米气泡发生器。

14.本实用新型利用所述微纳米气泡发生器对工艺水进行处理,从而制备得到含有大量微纳米气泡的工艺水,后续将其输送至沉降分离单元用于汽提浮选。

15.本实用新型中,所述微纳米气泡发生器将工艺水和空气通过高速涡旋加速形成气液混合液体,在加速过程中液体内部形成高压,将较大粒径的气泡压缩后形成粒径纳米级气泡,这种气泡具有非常高的能量,在射入水中之后能对水产生局部电离作用,稳定后部分气泡周围包围着一层正负离子,从而使气泡具有带电功能。由于微纳米气泡非常小,具有任何物体微小颗粒具有的表面能量,对于其他物体具有表面吸附作用,再加上部分气泡的带电功能,因此通过微纳米气泡浮选作用可将夹带的微小有机液滴和碳硅杂质带到浆液上层,从而实现了萃取剂和碳硅杂质的协同脱除。

16.优选地,所述浓密机包括圆柱状侧壁和圆锥状底部。

17.优选地,所述浓密机的整体高度与圆柱状侧壁的直径之比为(1

‑

10):1,例如可以是1:1、2:1、3:1、4:1、5:1、6:1、7:1、8:1、9:1或10:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18.本实用新型中,所述浓密机的整体高度与圆柱状侧壁的直径之比对于沉降分离单元的分离效率具有显著影响。当比值小于1:1时,浓密机横截面较大,而高度相对较低,浆料中的三相物质无法在沉降过程中完成充分的分离;当比值大于10:1时,浓密机高度过高,不仅造成设备成本的提升,而且占用了较大空间。

19.本实用新型中,所述浓密机的整体高度为圆柱状侧壁的高度和圆锥状底部的高度之和。

20.优选地,所述圆锥状底部的锥角为120

‑

150

°

,例如可以是120

°

、125

°

、130

°

、135

°

、140

°

、145

°

或150

°

,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21.优选地,所述浓密机的物料入口设置在浓密机整体高度的1/2

‑

3/4,例如可以是1/2、3/5、2/3、7/10或3/4,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.本实用新型中,所述浓密机的物料入口设置在浓密机整体高度的1/2

‑

3/4可显著减小相间扰动,实现了有机相和固液混合相的快速分离,减少了两相之间的互相夹带,从而提高了相分离效率。

23.优选地,所述单层搅拌桨包括锚式搅拌桨或耙式搅拌桨。

24.本实用新型中,由于采用了微纳米气泡发生器,明显降低了固液混合相中有机相的夹带,并且同步实现了碳硅杂质的脱除,因此浓密机中仅需采用单层搅拌桨即可实现磷石膏的充分洗涤,简化了搅拌形式,降低了生产成本的同时提升了分离效率。

25.优选地,所述用于磷石膏后处理过程脱除夹杂萃取剂和碳硅杂质的汽提浮选装置还包括预混单元和固液分离单元。

26.优选地,所述预混单元的物料出口与浓密机的物料入口连接。

27.优选地,所述固液分离单元与浓密机的浆液出料口连接。

28.优选地,所述预混单元包括预混槽。

29.优选地,所述固液分离单元包括过滤

‑

洗涤装置。

30.本实用新型中,所述预混单元用于充分混合工艺水和由反应系统所得磷石膏滤饼,得到萃取剂、磷酸、磷石膏的三相混合浆液;所述固液分离单元用于分离磷酸与磷石膏的固液混合相。

31.与现有技术相比,本实用新型的有益效果为:

32.(1)本实用新型提供的装置在传统设备的基础上适当增大沉降分离单元的高径比,并采用微纳米气泡发生器提升了分离效率,简化了搅拌桨形式,降低了设备成本,具有良好的应用前景;

33.(2)本实用新型提供的装置用于磷石膏后处理过程脱除夹杂萃取剂和碳硅杂质,在常规磷石膏后处理过程中加入了汽提浮选操作,显著降低了有机相萃取剂的夹带量,且最低可降至0.001wt%,实现了碳硅杂质的高效脱除,所得磷石膏的白度最高可达84.1%,提升了处理效率,降低了生产成本。

附图说明

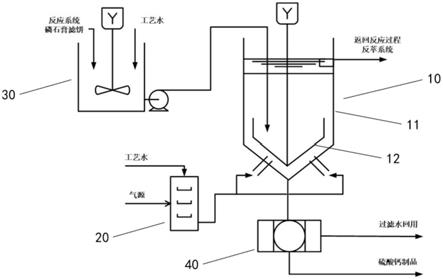

34.图1是实施例1

‑

5提供的汽提浮选装置结构示意图;

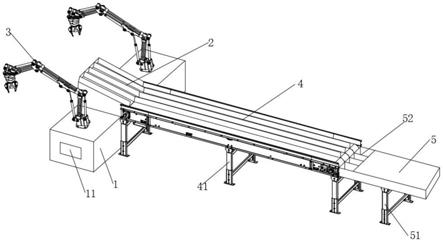

35.图2是对比例1提供的装置结构示意图。

36.其中:10

‑

沉降分离单元;11

‑

浓密机;12

‑

单层搅拌桨;20

‑

气泡发生单元;30

‑

预混单元;40

‑

固液分离单元。

具体实施方式

37.需要理解的是,在本实用新型的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

38.需要说明的是,在本实用新型的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

39.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

40.实施例1

41.本实施例提供一种用于磷石膏后处理过程脱除夹杂萃取剂和碳硅杂质的汽提浮选装置,如图1所示,所述汽提浮选装置包括沉降分离单元10和气泡发生单元20;所述沉降分离单元10包括浓密机11和设置在所述浓密机11内部的单层搅拌桨12,所述浓密机11的侧壁设置有1个有机相溢流口,底部设置有1个浆液出料口和2个进气口;所述气泡发生单元20为上海众净环保科技有限公司生产的zjn

‑

nm

‑

06微纳米气泡发生器。

42.本实施例中,所述浓密机11包括圆柱状侧壁和圆锥状底部,所述浓密机11的整体

高度与圆柱状侧壁的直径之比为5:1,所述圆锥状底部的锥角为135

°

,所述浓密机11的物料入口设置在浓密机11整体高度的2/3;所述单层搅拌桨12包括锚式搅拌桨。

43.本实施例中,所述汽提浮选装置还包括预混单元30和固液分离单元40,所述预混单元30的物料出口与浓密机11的物料入口连接,所述固液分离单元40与浓密机11的浆液出料口连接;所述预混单元30为预混槽,所述固液分离单元40为过滤

‑

洗涤一体机。

44.实施例2

45.本实施例提供一种用于磷石膏后处理过程脱除夹杂萃取剂和碳硅杂质的汽提浮选装置,如图1所示,所述汽提浮选装置包括沉降分离单元10和气泡发生单元20;所述沉降分离单元10包括浓密机11和设置在所述浓密机11内部的单层搅拌桨12,所述浓密机11的侧壁设置有1个有机相溢流口,底部设置有1个浆液出料口和2个进气口;所述气泡发生单元20为上海众净环保科技有限公司生产的zjn

‑

nm

‑

06微纳米气泡发生器。

46.本实施例中,所述浓密机11包括圆柱状侧壁和圆锥状底部,所述浓密机11的整体高度与圆柱状侧壁的直径之比为1:1,所述圆锥状底部的锥角为150

°

,所述浓密机11的物料入口设置在浓密机11整体高度的1/2;所述单层搅拌桨12包括耙式搅拌桨。

47.本实施例中,所述汽提浮选装置还包括预混单元30和固液分离单元40,所述预混单元30的物料出口与浓密机11的物料入口连接,所述固液分离单元40与浓密机11的浆液出料口连接;所述预混单元30为预混槽,所述固液分离单元40为过滤

‑

洗涤一体机。

48.实施例3

49.本实施例提供一种用于磷石膏后处理过程脱除夹杂萃取剂和碳硅杂质的汽提浮选装置,如图1所示,所述汽提浮选装置包括沉降分离单元10和气泡发生单元20;所述沉降分离单元10包括浓密机11和设置在所述浓密机11内部的单层搅拌桨12,所述浓密机11的侧壁设置有1个有机相溢流口,底部设置有1个浆液出料口和2个进气口;所述气泡发生单元20为上海众净环保科技有限公司生产的zjn

‑

nm

‑

06微纳米气泡发生器。

50.本实施例中,所述浓密机11包括圆柱状侧壁和圆锥状底部,所述浓密机11的整体高度与圆柱状侧壁的直径之比为10:1,所述圆锥状底部的锥角为120

°

,所述浓密机11的物料入口设置在浓密机11整体高度的3/4;所述单层搅拌桨12包括锚式搅拌桨。

51.本实施例中,所述汽提浮选装置还包括预混单元30和固液分离单元40,所述预混单元30的物料出口与浓密机11的物料入口连接,所述固液分离单元40与浓密机11的浆液出料口连接;所述预混单元30为预混槽,所述固液分离单元40为过滤

‑

洗涤一体机。

52.实施例4

53.本实施例提供一种用于磷石膏后处理过程脱除夹杂萃取剂和碳硅杂质的汽提浮选装置,如图1所示,所述汽提浮选装置中除了浓密机11的整体高度与圆柱状侧壁的直径之比为0.75:1,其余结构及条件均与实施例1相同,故在此不做赘述。

54.实施例5

55.本实施例提供一种用于磷石膏后处理过程脱除夹杂萃取剂和碳硅杂质的汽提浮选装置,如图1所示,所述汽提浮选装置中除了浓密机11的整体高度与圆柱状侧壁的直径之比为12:1,其余结构及条件均与实施例1相同,故在此不做赘述。

56.对比例1

57.本对比例提供一种用于磷石膏后处理过程脱除夹杂萃取剂的装置,如图2所示,所

述装置包括沉降分离单元10;所述沉降分离单元10包括浓密机11和设置在所述浓密机11内部的单层搅拌桨12,所述浓密机11的侧壁设置有1个有机相溢流口,底部设置有1个浆液出料口和2个进气口。

58.本对比例中,所述浓密机11包括圆柱状侧壁和圆锥状底部,所述浓密机11的整体高度与圆柱状侧壁的直径之比为5:1,所述圆锥状底部的锥角为135

°

,所述浓密机11的物料入口设置在浓密机11整体高度的2/3;所述单层搅拌桨12包括锚式搅拌桨。

59.本对比例中,所述装置还包括预混单元30和固液分离单元40,所述预混单元30的物料出口与浓密机11的物料入口连接,所述固液分离单元40与浓密机11的浆液出料口连接;所述预混单元30为预混槽,所述固液分离单元40为过滤

‑

洗涤一体机。

60.应用例1

61.本应用例应用实施例1提供的汽提浮选装置进行磷石膏后处理过程脱除夹杂萃取剂和碳硅杂质,具体过程为:将预混槽中按照质量比为2.5:1混合工艺水和磷石膏滤饼,并将经过预混处理的萃取剂、磷酸、磷石膏的三相混合浆液输送至浓密机11中进行预分离,得到萃取剂的有机相和磷酸与磷石膏的固液混合相,所得固液混合相后续在过滤

‑

洗涤一体机中进行固液分离;所述预分离过程中伴随着汽提浮选处理,且所述汽提浮选处理所需的气液混合液体在zjn

‑

nm

‑

06微纳米气泡发生器中制得。

62.本应用例的固液混合相中有机相萃取剂的夹带量为0.005wt%,且所得磷石膏的白度为82.9%。

63.应用例2

64.本应用例应用实施例2提供的汽提浮选装置进行磷石膏后处理过程脱除夹杂萃取剂和碳硅杂质,具体过程为:将预混槽中按照质量比为0.2:1混合工艺水和磷石膏滤饼,并将经过预混处理的萃取剂、磷酸、磷石膏的三相混合浆液输送至浓密机11中进行预分离,得到萃取剂的有机相和磷酸与磷石膏的固液混合相,所得固液混合相后续在过滤

‑

洗涤一体机中进行固液分离;所述预分离过程中伴随着汽提浮选处理,且所述汽提浮选处理所需的气液混合液体在zjn

‑

nm

‑

06微纳米气泡发生器中制得。

65.本应用例的固液混合相中有机相萃取剂的夹带量为0.03wt%,且所得磷石膏的白度为75.3%。

66.应用例3

67.本应用例应用实施例3提供的汽提浮选装置进行磷石膏后处理过程脱除夹杂萃取剂和碳硅杂质,具体过程为:将预混槽中按照质量比为5:1混合工艺水和磷石膏滤饼,并将经过预混处理的萃取剂、磷酸、磷石膏的三相混合浆液输送至浓密机11中进行预分离,得到萃取剂的有机相和磷酸与磷石膏的固液混合相,所得固液混合相后续在过滤

‑

洗涤一体机中进行固液分离;所述预分离过程中伴随着汽提浮选处理,且所述汽提浮选处理所需的气液混合液体在zjn

‑

nm

‑

06微纳米气泡发生器中制得。

68.本应用例的固液混合相中有机相萃取剂的夹带量为0.001wt%,且所得磷石膏的白度为84.1%。

69.应用例4

70.本应用例应用实施例4提供的汽提浮选装置进行磷石膏后处理过程脱除夹杂萃取剂和碳硅杂质,具体过程为:将预混槽中按照质量比为2.5:1混合工艺水和磷石膏滤饼,并

将经过预混处理的萃取剂、磷酸、磷石膏的三相混合浆液输送至浓密机11中进行预分离,得到萃取剂的有机相和磷酸与磷石膏的固液混合相,所得固液混合相后续在过滤

‑

洗涤一体机中进行固液分离;所述预分离过程中伴随着汽提浮选处理,且所述汽提浮选处理所需的气液混合液体在zjn

‑

nm

‑

06微纳米气泡发生器中制得。

71.本应用例的固液混合相中有机相萃取剂的夹带量为0.1wt%,且所得磷石膏的白度为65.5%。

72.相较于应用例1,本应用例的固液混合相中有机相的夹带量升高,且所得磷石膏的白度降低,表明实施例4的浓密机高径比小于1:1会导致浆料中的三相物质无法在沉降过程中完成充分的分离,降低了分离效率。

73.应用例5

74.本应用例应用实施例5提供的汽提浮选装置进行磷石膏后处理过程脱除夹杂萃取剂和碳硅杂质,具体过程为:将预混槽中按照质量比为2.5:1混合工艺水和磷石膏滤饼,并将经过预混处理的萃取剂、磷酸、磷石膏的三相混合浆液输送至浓密机11中进行预分离,得到萃取剂的有机相和磷酸与磷石膏的固液混合相,所得固液混合相后续在过滤

‑

洗涤一体机中进行固液分离;所述预分离过程中伴随着汽提浮选处理,且所述汽提浮选处理所需的气液混合液体在zjn

‑

nm

‑

06微纳米气泡发生器中制得。

75.本应用例的固液混合相中有机相萃取剂的夹带量为0.005wt%,且所得磷石膏的白度为82.3%。

76.相较于应用例1,本应用例的固液混合相中有机相的夹带量和所得磷石膏的白度均未出现较为明显的改善,然而实施例5的浓密机高径比大于10:1,不仅造成设备成本的提升,而且占用了较大空间。

77.对比应用例1

78.本对比应用例应用对比例1提供的装置进行磷石膏后处理过程脱除夹杂萃取剂,具体过程为:将预混槽中按照质量比为2.5:1混合工艺水和磷石膏滤饼,并将经过预混处理的萃取剂、磷酸、磷石膏的三相混合浆液输送至浓密机11中进行预分离,得到萃取剂的有机相和磷酸与磷石膏的固液混合相,所得固液混合相后续在过滤

‑

洗涤一体机中进行固液分离。

79.本对比应用例的固液混合相中有机相萃取剂的夹带量为0.2wt%,且所得磷石膏的白度为60.3%。

80.相较于应用例1,本对比应用例的固液混合相中有机相的夹带量明显升高,且所得磷石膏的白度明显降低,这是由于对比例1在实施例1的基础上去除了气泡发生单元,即未进行汽提浮选操作,进而导致固液混合相中夹杂较多的有机相萃取剂和碳硅杂质。

81.由此可见,本实用新型提供的装置在传统设备的基础上适当增大沉降分离单元的高径比,并采用微纳米气泡发生器提升了分离效率,简化了搅拌桨形式,降低了设备成本,具有良好的应用前景;此外,本实用新型提供的装置用于磷石膏后处理过程脱除夹杂萃取剂和碳硅杂质,在常规磷石膏后处理过程中加入了汽提浮选操作,显著降低了有机相萃取剂的夹带量,且最低可降至0.001wt%,实现了碳硅杂质的高效脱除,所得磷石膏的白度最高可达84.1%,提升了处理效率,降低了生产成本。

82.申请人声明,以上所述仅为本实用新型的具体实施方式,但本实用新型的保护范

围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,均落在本实用新型的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。