1.本实用新型属涉及食用菌工厂化栽培领域,具体的说涉及一种食用菌培养料小型发酵箱。

背景技术:

2.目前的食用菌培养料,包括熟料、发酵料、生料等,其中木腐菌主要利用熟料进行栽培,草腐菌主要利用发酵料进行栽培。现有的发酵料制作方法包括自然发酵、床架发酵、隧道发酵等方法,其中农户主要使用自然发酵和床架发酵,大型工厂主要使用大型隧道进行发酵。相比其他发酵方法,隧道发酵料具有发酵均匀、控制精准等优点,但是目前的隧道发酵存在投入大、技术要求高、需配套大型机械等问题。大多数小型工厂和科研机构难以负担发酵隧道的成本及配套设备,仍然以自然堆料的方式进行生产和研究,存在发酵不均匀、需多次进行翻堆操作等诸多缺点,使得小规模、精细化、以科研为目的的发酵栽培料生产以及发酵实验难以正常开展。

3.因此,亟需一种小型一体化、灵活高效、功能强、成本低的食用菌培养料发酵设备。

技术实现要素:

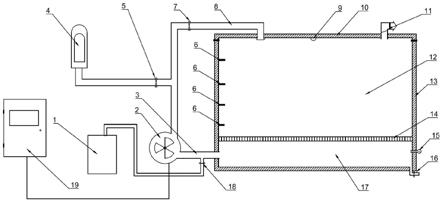

4.本实用新型的目的之一在于提供一种食用菌培养料小型发酵箱,该培养料小型发酵箱包括发酵箱主体、通气系统、控制系统三大部分;

5.其中发酵箱主体部分包括:保温盖10、超压排风阀11、保温箱体13、格栅板14、发酵室12、通气隔层17、排水阀16;通气系统包括:蒸汽发生器1、高压风机2、进风管道3、空气过滤器4、回风管道8;控制系统包括:新风阀5、温度传感器6、回风阀 7、氧气浓度传感器9、风压传感器15、蒸汽阀18、控制箱19;

6.其中,发酵箱主体与通气系统通过进风管道3和回风管道8连接;

7.发酵箱主体部分,保温箱体13内部由格栅板14分隔为发酵室12和通气隔层17,发酵室12内装有四个温度传感器6,通气隔层17装有风压传感器15和排水阀16,并与进风管道3连接,保温盖10上装有氧气浓度传感器9和超压排风阀11;

8.通气系统部分,进风管道3、回风管道8的均与高压风机2连接,进风管道3的一端通过蒸汽阀18与蒸汽发生器1连接,回风管道8上装有回风阀7和新风阀5,新风阀 5与空气过滤器4连接;

9.控制箱19内装有plc、变频器等控制元件,使用时置于箱子旁边,方便使用和移动,通过电缆与高压风机2连接,控制箱19还通过信号线与温度传感器6、氧气浓度传感器 9、风压传感器15、新风阀5、回风阀7、蒸汽阀18连接。

10.所述的保温箱体13通过格栅板14分隔为发酵室12和通气隔层17,气体透过格栅板14可以均匀地穿过发酵室12内培养料,保证了箱内不同位置培养料发酵的均匀性;

11.所述的发酵室12内不同位置预装了四个温度传感器6,可以实时监测发酵室12内不同位置培养料的温度,便于工作人员了解培养料的发酵进程,提高发酵的精度;

12.所述的通气隔层17设置有风压传感器15,通过风压传感器15能够显示隔层内的空气压力,进而反应出发酵室12内培养料的密度以及透气性,提高料的均匀性;

13.所述的超压排风阀11为单向排气阀,发酵室12内压力小于等于大气压时,风阀处于关闭状态,阻止外界微生物进入发酵室12,内部压力大于大气压时,排出发酵室12 内多余气体,保证发酵室12内气体压力始终与大气压相等,通气隔层17内气体便在压力差的作用下透过格栅板14进入发酵室12;

14.所述的通气隔层17下方装有排水阀16,可以排出隔层内的冷凝水,降低杂菌污染的风险;

15.所述的进风管道3通过蒸汽阀18与蒸汽发生器1连接,在培养料自身发热不足以达到所需温度或者培养料制作有特殊需求时,可以通过蒸汽进行加热,满足不同工艺的需求;

16.所述的新风阀5与空气过滤器4相连接,箱内培养料进行一次、二次发酵时,可以不安装空气过滤器4,当进行三次发酵时,再连接空气过滤器4,保证箱内的空气洁净度;

17.所述的控制箱19内装有plc控制系统,可以按照预设的参数,根据温度传感器6、氧气浓度传感器9、风压传感器15的数据实现对高压风机2、新风阀5、回风阀7、蒸汽阀18的自动控制。

18.本实用新型还提供了上述小型培养箱的使用方法,具体的说,包括如下步骤:

19.(1)装料:打开保温盖10,将搅拌均匀的培养料均匀装入发酵室12,盖上保温盖10;

20.(2)管道安装:将进风管道3、回风管道8分别与保温箱体13、保温盖10连接;

21.(3)参数设定:关闭排水阀16,根据发酵需求,通过控制箱19设定参数,由控制系统自动调节新风阀5、回风阀7、高压风机2;

22.(4)启动通风:启动高压风机2,并调节至合适频率;

23.(5)出料:打开排水阀16,排尽冷凝水后,关闭高压风机2,然后断开进风管道3、回风管道8与保温箱体13、保温盖10的连接,打开保温盖10,取出培养料。

24.本实用新型提供的上述食用菌培养料小型发酵箱与现有发酵设备相比小型化、一体化、成本低、高效,可以进行小规模和高质量的一次、二次、三次发酵。

25.本实用新型的另外一个目的在于提供上述食用菌培养料小型发酵箱的使用方法,即应用该小型发酵箱进行培养料发酵的方法,该方法包括如下步骤中的一步或一步以上:

26.(1)配料:按照所需配方将各种原料搅拌均匀,调节至所需含水量;

27.(2)装箱:将配好的培养料均匀装至发酵箱的发酵室12内,装料高度为发酵室12高度的2/3至3/4,盖上保温盖10;

28.(3)一次发酵:控制新风阀5比例为100%,回风阀7比例为0,高压风机2频率50hz,按照开8min、关2min间隔通气,发酵室12内氧气浓度不低于10%,使料温自然升高,维持70℃以上发酵2天;

29.(4)转箱二次发酵:将经过一次发酵的培养料倒出,调节含水量至65%

‑

70%,重新均匀装至发酵箱的发酵室12内,装料高度为发酵室12高度的2/3至3/4,盖上保温盖10;

30.(5)升温阶段:控制新风阀5比例为10

‑

20%,高压风机2频率25hz

‑

35hz,发酵室12 内氧气浓度不低于10%,使料温自然升高;

31.(6)巴氏消毒阶段:当料温升值60℃时,开始进入巴氏消毒阶段,根据温度变化调节新风阀5比例10%

‑

30%、高压风机2频率30hz

‑

45hz,维持60℃以上8

‑

10h;

32.(7)降温阶段:巴氏消毒结束后,调节新风阀5比例30%

‑

50%、高压风机2频率40

‑

50hz,以每小时2

‑

3℃的速度将温度降至50

±

2℃;

33.(8)后发酵阶段:控制新风阀5的合适打开比例,维持料温50

±

2℃,维持24

‑

48h;

34.(9)快速降温阶段:调节新风阀5比例100%,高压风机2频率50hz,关闭回风阀7,快速将温度降至室温;

35.(10)出料播种:打开保温盖10,出料,按照重量比100:1的比例加入菌种,混合均匀,将混合菌种的培养料装入发酵箱的的发酵室12内,装料高度为发酵室12高度的 2/3至3/4,盖上保温盖10;

36.(11)三次发酵阶段:控制新风阀5比例为10

‑

50%,高压风机2频率20

‑

40hz,发酵室12内氧气浓度不低于10%,维持合适的料温发菌;

37.(12)出料:待菌丝长满培养料,出料装筐,进入出菇阶段。

38.其中上述发酵方法中,一次发酵、二次发酵、三次发酵阶段的选择可以根据具体的使用目的自由组合,不是发酵箱使用的必须顺序。例如,可以采用一次发酵 二次发酵、一次发酵 三次发酵、二次发酵 三次发酵、或者单独的一次发酵、二次发酵、三次发酵等方式使用发酵箱。

39.本实用新型所述的一种食用菌培养料小型发酵箱及其应用其进行发酵的方法有以下有益效果:

40.(1)方便,本实用新型所述的一种小型食用菌培养料发酵箱,可以根据实际需求,建造为不同的大小,且运输、组装、移动均比较方便;

41.(2)精确,通过自动控制系统对新风阀、回风阀以及高压风机频率的调节,可实现对发酵过程的精确控制;

42.(1)成本低,本实用新型在常规发酵过程中利用培养料自身发酵产生的热量进行巴氏消毒,去掉了加热使用能源的成本,最大的能耗是一台合适功率的高压风机;

43.(3)功能强,本实用新型所述的一种小型食用菌培养料发酵箱不仅适用于多种食用菌培养料的发酵,包括草菇、平菇、大球盖菇等;还可用于不同的发酵目的,如一次发酵、二次发酵、三次发酵;此外,也可用于多种废弃物的处理,包括秸秆、树枝、粪便等;

44.(4)解决现有食用菌培养料小型发酵装置的缺乏,在资金、场地、人工有限的条件下,提供一种小型、一体化的食用菌培养料发酵设备,从而降低成本,实现对发酵过程的精确控制,并且可在同一发酵箱内完成食用菌栽培料的一次、二次、三次发酵。

附图说明

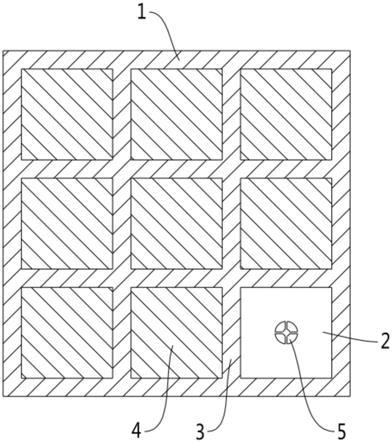

45.图1为本实用新型的培养料小型发酵箱的结构示意图,

46.其中:1、蒸汽发生器,2、高压风机,3、进风管道,4、空气过滤器,5、新风阀, 6、温度传感器,7、回风阀,8、回风管道,9、氧气浓度传感器,10、保温盖,11、超压排风阀,12、发酵室,13、保温箱体,14、格栅板,15、风压传感器,16、排水阀, 17、通气隔层,18、蒸汽阀,19、控制箱。

具体实施方式

47.以下结合附图及具体实施例对本实用新型做进一步详细说明。

48.下列实施例中所用到的培养料原料均为普通市售产品。

49.实施例1提供一种食用菌培养料小型发酵箱

50.该培养料小型发酵箱包括发酵箱主体、通气系统、控制系统三大部分;

51.其中发酵箱主体部分包括:保温盖10、超压排风阀11、保温箱体13、格栅板14、发酵室12、通气隔层17、排水阀16;通气系统包括:蒸汽发生器1、高压风机2、进风管道3、空气过滤器4、回风管道8;控制系统包括:新风阀5、温度传感器6、回风阀 7、氧气浓度传感器9、风压传感器15、蒸汽阀18、控制箱19;

52.其中,发酵箱主体与通气系统通过进风管道3和回风管道8连接;

53.发酵箱主体部分,保温箱体13内部由格栅板14分隔为发酵室12和通气隔层17,发酵室12内装有四个温度传感器6,通气隔层17装有风压传感器15和排水阀16,并与进风管道3连接,保温盖10上装有氧气浓度传感器9和超压排风阀11;

54.通气系统部分,进风管道3、回风管道8的均与高压风机2连接,进风管道3的一端通过蒸汽阀18与蒸汽发生器1连接,回风管道8上装有回风阀7和新风阀5,新风阀 5与空气过滤器4连接;

55.控制箱19内装有plc、变频器等控制元件,使用时置于箱子旁边,方便使用和移动,通过电缆与高压风机2连接,控制箱19还通过信号线与温度传感器6、氧气浓度传感器 9、风压传感器15、新风阀5、回风阀7、蒸汽阀18连接。

56.所述的保温箱体13通过格栅板14分隔为发酵室12和通气隔层17,气体透过格栅板14可以均匀地穿过发酵室12内培养料,保证了箱内不同位置培养料发酵的均匀性;

57.所述的发酵室12内不同位置预装了四个温度传感器6,可以实时监测发酵室12内不同位置培养料的温度,便于工作人员了解培养料的发酵进程,提高发酵的精度;

58.所述的通气隔层17设置有风压传感器15,通过风压传感器15能够显示隔层内的空气压力,进而反应出发酵室12内培养料的密度以及透气性,提高料的均匀性;

59.所述的超压排风阀11为单向排气阀,发酵室12内压力小于等于大气压时,风阀处于关闭状态,阻止外界微生物进入发酵室12,内部压力大于大气压时,排出发酵室12 内多余气体,保证发酵室12内气体压力始终与大气压相等,通气隔层17内气体便在压力差的作用下透过格栅板14进入发酵室12;

60.所述的通气隔层17下方装有排水阀16,可以排出隔层内的冷凝水,降低杂菌污染的风险;

61.所述的进风管道3通过蒸汽阀18与蒸汽发生器1连接,在培养料自身发热不足以达到所需温度或者培养料制作有特殊需求时,可以通过蒸汽进行加热,满足不同工艺的需求;

62.所述的新风阀5与空气过滤器4相连接,箱内培养料进行一次、二次发酵时,可以不安装空气过滤器4,当进行三次发酵时,再连接空气过滤器4,保证箱内的空气洁净度;

63.所述的控制箱19内装有plc控制系统,可以按照预设的参数,根据温度传感器6、氧气浓度传感器9、风压传感器15的数据实现对高压风机2、新风阀5、回风阀7、蒸汽阀18的自动控制。

64.上述小型培养箱的使用方法,包括如下步骤:

65.(1)装料:打开保温盖10,将搅拌均匀的培养料均匀装入发酵室12,盖上保温盖10;

66.(2)管道安装:将进风管道3、回风管道8分别与保温箱体13、保温盖10连接;

67.(3)参数设定:关闭排水阀16,根据发酵需求,通过控制箱19设定参数,由控制系统自动调节新风阀5、回风阀7、高压风机2;

68.(4)启动通风:启动高压风机2,并调节至合适频率;

69.(5)出料:打开排水阀16,排尽冷凝水后,关闭高压风机2,然后断开进风管道3、回风管道8与保温箱体13、保温盖10的连接,打开保温盖10,取出培养料。

70.下列实施例2

‑

5中,应用本实施例的发酵箱进行培养料发酵,参照上述发酵箱使用方法,根据需求设定参数,进行发酵。

71.实施例2应用实施例1的小型发酵箱,进行草菇培养料的一次发酵,包括以下步骤:

72.(1)配料,培养料配方为90份麸皮、10份麸皮、3份石灰,将各种原料搅拌均匀,调节含水量至65%;

73.(2)装箱,将配好的培养料均匀装至发酵室12内,装料高度为发酵室12高度的3/4,盖上保温盖10,无需安装空气过滤器4;

74.(3)升温,通过控制箱19设置参数:新风阀5比例为100%,回风阀7比例为0,高压风机2频率为50hz,开8min、关2min间隔通气,空气由新风阀5进入高压风机2,经进风管道3进入通气隔层17,通过格栅板14均匀进入发酵室12中的培养料,然后经超压排风阀11排出发酵室12,发酵室12内氧气浓度不低于10%,使料温自然升高;

75.(4)发酵,维持培养料温度70℃以上,持续1天;

76.(5)出料,关闭高压风机2,打开保温盖10,打开排水阀16排出通气隔层17内冷凝水,倒出发酵室12内的发酵料。

77.与草菇室外堆料发酵方法相比,采用间隔通气的方式进行一次发酵,避免了培养料底部的厌氧发酵,使得发酵更为均匀、测定,且箱内各位置培养料的温度差异小于3℃,含水量误差小于2%,ph值误差在0.3以内。

78.实施例3草菇培养料二次发酵,包括以下步骤:

79.(1)配料,配方同实施例2,将经过实施例2一次发酵的培养料,重新搅拌均匀,调节至含水量67%;

80.(2)装箱,将配好的培养料均匀装至发酵室12内,装料高度为发酵室12高度的3/4,盖上保温盖10,无需安装空气过滤器4;

81.(3)升温阶段,通过控制箱19设置参数:新风阀5比例为10%,调节高压风机2频率30hz,空气由新风阀5进入回风管道8,与回风混合进入高压风机2,经进风管道3进入通气隔层17,通过格栅板14均匀进入发酵室12中的培养料,部分空气经回风管道8进行循环,多余空气经超压排风阀11排出发酵室12,发酵室12内氧气浓度不低于10%,使料温自然升高;

82.(4)巴氏消毒阶段,当料温升值60℃时,开始计时进入巴氏消毒阶段,根据温度变化,通过控制箱19调节新风阀6与高压风机2频率,维持60

‑

62℃以上8

‑

10h;

83.(5)降温阶段,巴氏消毒结束后,通过控制箱19设置参数:新风阀5比例30%

‑

50%、高压风机2频率40

‑

50hz,以每小时2

‑

3℃的速度将温度降至50

±

2℃;

84.(6)后发酵阶段,控制新风阀5比例20%

‑

50%,高压风机2频率30hz,维持料温50

ꢀ±

2℃,维持24

‑

48h;

85.(7)降温出料,后发酵结束后,调节新风阀5比例100%,高压风机2频率50hz,关闭回风阀7,快速将培养料温度降至40℃,打开保温盖10,打开排水阀16排出通气隔层17内冷

凝水,倒出发酵室12内的发酵料。

86.与传统床架发酵栽培草菇的发酵工艺相比,采用本实施例的二次发酵方法后,二次发酵的培养料含水量误差由10%左右降至3%以内,ph值误差由1左右降至0.3以内,极大程度提高了培养料的均匀性和出菇的稳定性。

87.实施例4草菇培养料的三次发酵,包括以下步骤:

88.(1)播种,将经过实施例3二次发酵的培养料按照重量比100:1的比例加入草菇菌种v23(上海市农业科学院食用菌研究所),搅拌均匀;

89.(2)装箱,将混合菌种的培养料装入发酵室12内,装料高度为发酵室12高度的3/4,盖上保温盖10,安装空气过滤器4;

90.(3)发酵,通过控制箱19设置参数:控制新风阀5的比例为10

‑

50%,高压风机2频率30hz,空气由空气过滤器4经新风阀5进入回风管道8,与回风混合进入高压风机2,经进风管道3进入通气隔层17,通过格栅板14均匀进入发酵室12中的培养料,部分空气经回风管道8进行循环,多余空气经超压排风阀11排出发酵室12,发酵室12内氧气浓度不低于10%,维持培养料温度33℃

‑

35℃,发菌3 天;

91.(4)出料,3天时间菌丝长满培养料,按照每平方米50kg培养料的量装筐,进入出菇房继续培养1天,然后刺激出菇。

92.与传统床架发酵栽培草菇的工艺相比,采用本实施例的方法进行三次发酵的草菇,与相同配方下使用二次发酵培养料的产量相当,但是整个栽培流程可以节省2天的时间,大大提高了生产效率。

93.实施例5大球盖菇培养料

94.(1)配料,培养料配方为稻草50%,木屑50%,将原料搅拌均匀,调节含水量至70%;

95.(2)装箱,将配好的培养料均匀装至发酵室12内,装料高度为发酵室12高度的3/4,盖上保温盖10,无需安装空气过滤器4。

96.(3)升温阶段,通过控制箱19设置参数:新风阀5比例为0%,回风阀7比例为100%,高压风机2频率40hz,打开蒸汽阀18,空气由高压风机2经进风管道3与蒸汽混合进入通气隔层17,通过格栅板14均匀进入发酵室12中的培养料,部分空气经回风管道8进行循环,多余空气经超压排风阀11排出发酵室12,利用蒸汽使培养料温度升高。

97.(4)巴氏消毒阶段,维持培养料温度70

±

2℃,持续8小时;

98.(5)降温,关闭蒸汽阀门18,调节参数为新风阀5比例为0%,回风阀7比例为100%,高压风机2频率25hz,使得温度自然降低;

99.(6)出料播种,当料温降至室温时,打开保温盖10,打开排水阀16排出通气隔层17 内冷凝水,倒出发酵室12内的发酵料,按照10%的重量比层播大球盖菇菌种(上海市农业科学院食用菌研究所),于25℃培养房培养。

100.目前大球盖菇栽培多为生料栽培,采用本实施例的发酵方法制作的栽培料,相比生料栽培,污染率大大降低,而且吃料速度更快、产量更高。

101.最后,还需要注意的是,以上列举的仅是本实用新型的若干个具体实施例。显然,本实用新型不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本实用新型公开的内容,直接导出或联想到的所有变形,均应认为是本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。