1.本实用新型属于半挂车技术领域,具体涉及一种新型翼开启自卸半挂车。

背景技术:

2.半挂车根据结构特点可以分为普通半挂车、仓栏式半挂车、集装箱式半挂车、厢式半挂车、罐式半挂车、特种半挂车、自卸半挂车、低平板半挂车等。自卸车又称翻斗车,是指在车架安装有举升机构而得以自动倾斜货物的一种专用车,其自动化程度高、卸货方便,在煤炭、矿石、土方等物料运输行业发挥了巨大作用。近年来,在基建投资加速的背景下产量大幅提高,增长速度超过200%。

3.目前自卸半挂车主要采用后翻式、侧翻式以及底板内翻式三种自卸方式,其缺陷在于:

4.1、后翻式自卸半挂车在卸货时由于其重心较高,受力不均容易发生侧翻事故,也间接的限制了厢体长度不能过大;

5.2、侧翻式半挂车在卸货时货物重心与车体重心偏斜,在松软或带斜度的作业场地半挂车容易侧翻,且半挂车车轮容易凹陷在倾卸的货物中阻碍车辆进启动;

6.3、底板内翻式自卸半挂车在运行和卸料时,货料易从中部漏出,且翻板容易出现卡顿,同样也存在半挂车车轮容易凹陷在倾卸的货物中阻碍车辆启动问题。

7.因此急需研发一种兼有卸货方便、物料无残余、安全稳定性高、车轮不掩埋的自卸半挂车。

技术实现要素:

8.为了克服现有技术的不足,解决在作业场地自卸半挂车运行安全、高效和环保的技术问题,本实用新型提供一种新型翼开启自卸半挂车。

9.本实用新型通过以下技术方案予以实现。

10.一种新型翼开启自卸半挂车,它包括车架、厢体、自卸机构、侧门锁止机构以及举升液压系统,所述厢体整体焊接在车架上,其中:

11.所述自卸机构设置于厢体的内部,自卸机构与厢体相铰接,所述举升液压系统的一端与车架相铰链,另一端与自卸机构相铰链,举升液压系统通过自卸机构驱动厢体的侧门向厢体外侧翻转;所述侧门锁止机构设置于厢体上,侧门锁止机构与举升液压系统同步控制侧门的打开或者关闭;

12.所述车架为整体焊接结构,车架包括平行对称设置的纵梁总成,纵梁总成设置为工字形结构,包括上翼板、下翼板和连接上翼板与下翼板的腹板,上翼板设置于腹板的上方,下翼板设置于腹板的下方,腹板上开设有若干孔,两侧纵梁总成通过若干相互平行的横梁固定连接;横跨两侧纵梁总成设置若干横梁;

13.所述厢体为整体框架结构,所述厢体包括腹板横梁、边梁、立柱和中立柱,沿车架的宽度方向平行设置若干贯穿所述腹板的腹板横梁,长方体厢体的棱边位置处设置边梁,

首尾两端的上下两侧边梁通过沿竖直方向设置的中立柱固定连接,两侧相对设置的中立柱之间沿厢体的宽度方向固定设置中间隔板,中间隔板将厢体内部沿长度方向分隔为若干区域;首尾两端中立柱之间的上下两侧边梁通过沿竖直方向设置的立柱固定连接,若干上横梁横跨设置于立柱的上方,沿厢体的长度方向贯穿若干上横梁的中部设置中梁;所述厢体的首尾两侧面分别设置前厢板和后厢板,厢体两侧侧面均设置侧板,侧门铰接于侧板的中部,侧门的底部安装侧门底部边梁,侧门底部边梁的下端分别安装吊耳;

14.所述自卸机构包括中转板和滑动底板,中转板相对设置于中梁的两侧,中转板将厢体内部沿宽度方向分隔为两个区域,中转板的上缘与中梁铰接,中转板的下缘与滑动底板铰接,中转板与滑动底板绕铰接位置处作相对展开或者折叠运动;所述前厢板、后厢板、侧板、中间隔板、中转板和滑动底板组成用于装载货物的空间;

15.所述侧门锁止机构包括锁钩、锁钩支座和锁销,若干所述锁钩支座固定安装在纵梁总成上,锁钩通过销轴与锁钩支座连接,锁钩与所述吊耳相配合;

16.所述举升液压系统包括电机、油泵、油箱、控制阀、管路和液压油缸,所述电机、油泵、油箱和控制阀集成为一个泵站,泵站安装在厢体底部腹板横梁的下方;所述液压油缸包括自卸液压油缸、侧门开启液压油缸以及侧门锁止液压油缸,三种液压油缸通过管路均与泵站连接,由泵站一套液压系统控制单元控制;所述自卸液压油缸的一端铰接于纵梁总成上,自卸液压油缸的一端铰接于滑动底板下表面的中部,腹板横梁的两端位于滑动底板的下方安装滑轮,自卸液压油缸驱动滑动底板翻转进行卸料;所述侧门开启液压油缸设置于侧门的两侧侧边与立柱之间,侧门开启液压油缸驱动侧门的开启或者闭合;侧门锁止液压油缸安装于腹板横梁上,锁止油缸伸出驱动锁钩打开。

17.进一步地,所述中转板上侧边缘与中梁通过合页铰接,中转板下侧边缘与滑动底板通过销轴总成铰接。

18.进一步地,所述销轴总成包括销轴、l型板和两组侧支撑板,l型板通过自锁螺母与连接螺栓固定安装于中转板上,两组侧支撑板分别固定安装于l型板的下方,销轴贯穿两组l型板,销轴与l型板接触位置处设置轴套,销轴的一端设置开口销。

19.进一步地,所述两侧滑动底板下方的自卸液压油缸呈x型交叉布置。

20.进一步地,所述厢体内装载货物时,滑动底板与腹板横梁之间设置支撑机构,滑动底板与腹板横梁水平夹角为5度。

21.进一步地,所述滑动底板的底部固定设置滑轮轨道,所述滑轮轨道与滑轮相配合进行滑动卸料。

22.进一步地,所述滑轮包括滑轮轴、滑轮轴套和滑轮支座,滑轮支座安装于腹板横梁上,滑轮轴安装于滑轮支座上,滑轮轴套套装于滑轮轴上。

23.一种新型翼开启自卸半挂车的自卸方法,包括以下步骤:

24.s1、通过液压系统控制单元通过泵站控制侧门锁止机构,侧门锁止液压油缸与侧门开启油缸同步伸出,侧门锁止液压油缸驱动锁钩打开,解除侧门锁止,侧门开启油缸驱动侧门向外侧翻转打开;

25.s2、当侧门打开一定角度后,自卸液压油缸伸出推动滑动底板沿滑轮滑动,滑动底板带动中转板转动,推动厢体内中转板两侧货物卸载,完成自卸半挂车的自卸操作。

26.进一步地,所述滑动底板伸出厢体水平方向大于0米并且不大于0.3米,在滑动底

板下部形成遮挡空间。

27.与现有技术相比本实用新型的有益效果为:

28.本实用新型提供一种新型翼开启自卸半挂车,可以适应复杂的作业场地,厢体在水平状态下卸载货物,提高了半挂车抗侧翻能力,安全性高,液压系统为电控单元,操作方便,货物不掩埋车轮,卸载效率高,不抛洒,运行环保。

附图说明

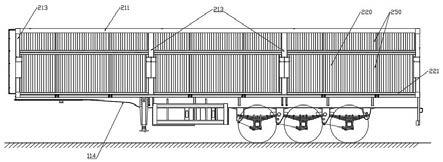

29.图1 为本实用新型的整体结构侧视图;

30.图2 为本实用新型的厢体框架后视图;

31.图3 为本实用新型的自卸机构卸载后视图;

32.图4 为本实用新型的厢体底架结构俯视图;

33.图5 为本实用新型的整体结构轴测图;

34.图6 为本实用新型的自卸机构示意图;

35.图7为本实用新型的销轴总成主视结构示意图;

36.图8为本实用新型的销轴总成侧视结构示意图;

37.图9为侧门锁止机构立体结构示意图。

38.图中各部件的编号如下:

39.100

‑

车架,110

‑

纵梁总成,111

‑

横梁,112

‑

上翼板,113

‑

腹板,114

‑

下翼板; 200

‑

厢体,210

‑

腹板横梁,211

‑

边梁,212

‑

立柱,213

‑

中立柱,214

‑

上横梁,215

‑

中梁,216

‑

中间隔板,220

‑

侧门,221

‑

侧门底部边梁,222

‑

吊耳,230

‑

前厢板,231

‑

后厢板,240

‑

支撑机构,250

‑

侧板;

40.300

‑

自卸机构,310

‑

销轴总成,311

‑

自锁螺母,312

‑

连接螺栓,313

‑

开口销,314

‑

销轴,315

‑

l型板,316

‑

轴套,317

‑

侧支撑,320

‑

滑动底板,321

‑

滑轮轨道,330

‑

中转板;

41.400

‑

侧门锁止机构,410

‑

锁钩,411

‑

锁钩支座,412

‑

锁销;

42.500

‑

举升液压系统,510

‑

泵站,520

‑

自卸液压油缸,521

‑

侧门开启液压油缸,522

‑

侧门锁止液压油缸;

43.600

‑

滑轮总成,610

‑

滑轮轴,620

‑

滑轮轴套,630

‑

滑轮支座。

具体实施方式

44.以下的描述中省略了对众所周知的机构总成如牵引装置总成、防护装置总成、支腿总成、车轮行走机构总成等详细说明,以免不必要的细节妨碍本实用新型的描述。显然,所描述的实施例,仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型的保护范围。

45.如图1至图9所示的一种新型翼开启自卸半挂车,它包括车架100、厢体200、自卸机构300、侧门锁止机构400以及举升液压系统500,所述厢体200整体焊接在车架100上,其中:

46.所述自卸机构300设置于厢体200的内部,自卸机构300与厢体200相铰接,所述举升液压系统500的一端与车架100相铰链,另一端与自卸机构300相铰链,举升液压系统500通过自卸机构300驱动厢体200的侧门220向厢体200外侧翻转;所述侧门锁止机构400设置

于厢体200上,侧门锁止机构400与举升液压系统500同步控制侧门220的打开或者关闭;

47.所述车架100为整体焊接结构,车架100包括平行对称设置的纵梁总成110,纵梁总成110设置为工字形结构,包括上翼板112、下翼板114和连接上翼板112与下翼板114的腹板113,上翼板112设置于腹板113的上方,下翼板114设置于腹板113的下方,腹板113上开设有若干孔,两侧纵梁总成110通过若干相互平行的横梁111固定连接;

48.所述厢体200为整体框架结构,所述厢体200包括腹板横梁210、边梁211、立柱212和中立柱213,沿车架100的宽度方向平行设置若干贯穿所述腹板113的腹板横梁210,长方体厢体200的棱边位置处设置边梁211,首尾两端的上下两侧边梁211通过沿竖直方向设置的中立柱213固定连接,两侧相对设置的中立柱213之间沿厢体200的宽度方向固定设置中间隔板216,中间隔板216将厢体200内部沿长度方向分隔为若干区域;首尾两端中立柱213之间的上下两侧边梁211通过沿竖直方向设置的立柱212固定连接,若干上横梁214横跨设置于立柱212的上方,沿厢体200的长度方向贯穿若干上横梁214的中部设置中梁215;所述厢体200的首尾两侧面分别设置前厢板230和后厢板231,厢体200两侧侧面均设置侧板250,侧门220铰接于侧板250的中部,侧门220的底部安装侧门底部边梁221,侧门底部边梁221的下端分别安装吊耳222;

49.所述自卸机构300包括中转板330和滑动底板320,中转板330相对设置于中梁215的两侧,中转板330将厢体200内部沿宽度方向分隔为两个区域,中转板330的上缘与中梁215铰接,中转板330的下缘与滑动底板320铰接,中转板330与滑动底板320绕铰接位置处作相对展开或者折叠运动;所述前厢板230、后厢板231、侧板250、中间隔板216、中转板330和滑动底板320组成用于装载货物的空间;

50.所述侧门锁止机构400包括锁钩410、锁钩支座411和锁销412,若干所述锁钩支座411固定安装在纵梁总成110上,锁钩410通过销轴与锁钩支座411连接,锁钩410与所述吊耳222相配合;

51.所述举升液压系统500包括电机、油泵、油箱、控制阀、管路和液压油缸,所述电机、油泵、油箱和控制阀集成为一个泵站510,泵站510安装在厢体200底部腹板横梁210的下方;所述液压油缸包括自卸液压油缸520、侧门开启液压油缸521以及侧门锁止液压油缸522,三种液压油缸通过管路均与泵站510连接,由泵站510一套液压系统控制单元控制;所述自卸液压油缸520的一端铰接于纵梁总成110上,自卸液压油缸520的一端铰接于滑动底板320下表面的中部,腹板横梁210的两端位于滑动底板320的下方安装滑轮600,自卸液压油缸520驱动滑动底板320翻转进行卸料;所述侧门开启液压油缸521设置于侧门220的两侧侧边与立柱212之间,侧门开启液压油缸521驱动侧门220的开启或者闭合;侧门锁止液压油缸522安装于腹板横梁210上,锁止油缸522伸出驱动锁钩410打开。

52.进一步地,所述中转板330上侧边缘与中梁215通过合页铰接,中转板330下侧边缘与滑动底板320通过销轴总成310铰接。

53.进一步地,所述销轴总成310包括销轴314、l型板315和两组侧支撑板317,l型板315通过自锁螺母311与连接螺栓312固定安装于中转板330上,两组侧支撑板317分别固定安装于l型板315的下方,销轴314贯穿两组l型板315,销轴314与l型板315接触位置处设置轴套316,销轴314的一端设置开口销313。

54.进一步地,所述两侧滑动底板320下方的自卸液压油缸520呈x型交叉布置。

55.进一步地,所述厢体200内装载货物时,滑动底板320与腹板横梁210之间设置支撑机构240,滑动底板320与腹板横梁210水平夹角为5度。

56.进一步地,所述滑动底板320的底部固定设置滑轮轨道321,所述滑轮轨道321与滑轮600相配合进行滑动卸料。

57.进一步地,所述滑轮600包括滑轮轴610、滑轮轴套620和滑轮支座630,滑轮支座630安装于腹板横梁210上,滑轮轴610安装于滑轮支座630上,滑轮轴套620套装于滑轮轴610上。

58.一种新型翼开启自卸半挂车的自卸方法,包括以下步骤:

59.s1、通过液压系统控制单元通过泵站210控制侧门锁止机构400,侧门锁止液压油缸522与侧门开启油缸521同步伸出,侧门锁止液压油缸522驱动锁钩410打开,解除侧门220锁止,侧门开启油缸521驱动侧门220向外侧翻转打开;

60.s2、当侧门220打开一定角度后,自卸液压油缸520伸出推动滑动底板320沿滑轮600滑动,滑动底板320带动中转板330转动,推动厢体200内中转板330两侧货物卸载,完成自卸半挂车的自卸操作。

61.进一步地,所述滑动底板320伸出厢体水平方向大于0米并且不大于0.3米,在滑动底板320下部形成遮挡空间,避免物料阻挡车轮。

62.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。