1.本实用新型涉及粪污处理尾气回收净化技术领域,更具体的说是涉及一种立式粪肥发酵罐尾气热回收及冷凝装置。

背景技术:

2.目前,随着环保理念以及畜禽粪污无害化、资源化利用理念的不断深入,各规模化养殖场相继配置了相应的畜禽粪污无害化处理设施,其中很多养殖场选择了立式粪肥发酵罐模式。

3.立式粪肥发酵罐有氧的情况下通过微生物有氧发酵、有氧碳化降解粪肥有机质,产生热量,通过蒸发的方法,排出粪肥中的水分和降解粪肥有机质产生的水分和氨气、硫化氢、二氧化碳等物质以混合水蒸汽的方式排出发酵罐体,达到粪肥无害化降解、干燥、肥料化的目的。其特点是罐体封闭、占地面积少且自动化程度高。

4.但是,立式粪肥发酵罐能耗较大,低温环境下需要利用辅助加热系统。罐体内含有大量的水蒸汽、氨、硫化氢、二氧化碳等物质的高温尾气(尾气温度在65℃左右)源源不断排出,大部分直接排入大气或者通过各种除臭设备处理,成本高、耗能大、噪音高、严重影响周边的环境。同时,罐体发酵碳化粪肥需要大量的热能,利用锅炉或电加热供热不但需要大量的人力、物力和财力,还有可能污染环境。

5.因此,如何提供一种能够在不增加额外耗能的情况下,对粪肥发酵过程中排出的高温高湿尾气与鼓入发酵罐新鲜空气进行热交换,同时回收尾气中的氨、硫化氢等环境污染物的装置是本领域技术人员亟需解决的问题。

技术实现要素:

6.有鉴于此,本实用新型提供了一种立式粪肥发酵罐尾气热回收及冷凝装置,该装置可以与粪肥发酵罐配合使用,解决了现有的粪肥发酵罐能耗大、尾气热能无法得到有效利用等问题。

7.为了实现上述目的,本实用新型采用如下技术方案:

8.一种立式粪肥发酵罐尾气热回收及冷凝装置,该装置包括:

9.热交换芯,所述热交换芯竖直布置,所述热交换芯具有尾气通道、新风通道和热交换液通道;

10.热交换器外管,所述热交换器外管竖直布置,所述热交换器外管套设于所述热交换芯外部并与所述热交换芯固定连接,所述热交换器外管的一侧靠近底部位置设有新风入口,其同一侧靠近顶部位置设有新风出口,所述新风出口与粪肥发酵罐连通;

11.上盖体,所述上盖体扣设于所述热交换芯的顶部并与所述尾气通道连通,所述上盖体与所述热交换器外管固定连接,所述上盖体的顶部开设有尾气入口,所述尾气通道通过所述尾气入口与粪肥发酵罐连通;以及

12.气液分离室,所述气液分离室设于所述热交换芯的底部并与所述尾气通道连通,

所述气液分离室与所述热交换器外管固定连接,所述气液分离室一侧开设有尾气排放口,所述气液分离室的另一侧开设有冷凝液排出口。

13.本实用新型的有益效果是:该装置通过尾气入口通入粪肥发酵罐排出的尾气,通过热交换芯进行热交换降温,从新风入口鼓入的新鲜空气通过热交换芯吸收尾气中的热能升温,升温后的新风从新风出口排出送入粪肥发酵罐中,从而有效利用了尾气热交换产生的热能,同时,尾气还通过气液分离室进行气液分离,便于尾气中的氨、硫化氢等环境污染物回收利用,避免了粪肥发酵罐产生的尾气直接排放污染环境的问题,该装置结构简单、安装便捷,更适合推广应用。

14.进一步地,所述热交换芯包括尾气热交换列管、新风热交换列管、热交换液上封盖、热交换液下封盖、新风上气室封盖和新风下气室封盖;

15.所述尾气热交换列管和所述新风热交换列管并排竖直布置;

16.所述热交换液上封盖与所述热交换器外管靠近顶部的内壁固定连接,所述热交换液下封盖与所述热交换器外管靠近底部的内壁固定连接,所述热交换液上封盖和所述热交换液下封盖上均开设有第一安装孔,所述尾气热交换列管和所述新风热交换列管分别穿设于所述第一安装孔内并固定密封,所述尾气热交换列管、所述新风热交换列管以及所述热交换器外管的间隙与所述热交换液上封盖和所述热交换液下封盖围合形成热交换液通道;

17.所述新风上气室封盖设于所述新风热交换列管的上方,所述新风下气室封盖设于所述新风热交换列管的下方,所述新风上气室封盖和所述新风下气室封盖均与所述热交换器外管固定连接,所述新风上气室封盖和所述新风下气室封盖上均开设有第二安装孔,所述尾气热交换列管穿设于所述第二安装孔内并固定密封。

18.本实用新型中热交换芯主要通过在新风热交换列管内由下至上通入新风,并在热交换液通道内注入热交换液,将输入的尾气从上至下经过尾气热交换列管,通过温度较低的新风和热交换液进行降温,降温后的尾气流入气液分离室进行气液分离处理。

19.进一步地,所述热交换器外管的一侧开设有热交换液溢流口,所述热交换液溢流口的一端连通有热交换液溢流箱,所述热交换液溢流口的另一端与所述热交换液通道连通。

20.进一步地,所述热交换器外管的一侧开设有热交换液加液口,所述热交换液加液口一端的连通管路上设有热交换液阀。热交换液可以从热交换液加液口注入,在冬季温度较低的环境中,不使用时,可以将热交换液从热交换液加液口排出,防止热交换液结冰损坏热交换通道外壁,热交换液阀主要用于控制热交换液加液口开闭,加液、放液过程更加方便。

21.进一步地,所述上盖体上还开设有喷淋口,所述喷淋口与外部的喷淋管道连通。如果排出的尾气污染物超标,启动喷淋系统洗涤尾气,减少排入大气污染物如氨气、硫化氢气体等浓度。

22.进一步地,上述的立式粪肥发酵罐尾气热回收及冷凝装置还包括固定底座,所述气液分离室设于所述固定底座上并与所述固定底座固定连接。固定底座的设置使整个装置安装更加稳定、牢固,且拆卸方便。

23.进一步地,所述热交换器外管的外侧还设有保温层,所述保温层与所述热交换器外管的外侧壁固定连接。

24.进一步地,所述保温层的厚度大于50mm。

25.保温层的设置可以减少热交换过程的热流失,能够提高热交换的效率,同时也可以避免低温使用时,内部液体冻结损坏管路。

附图说明

26.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

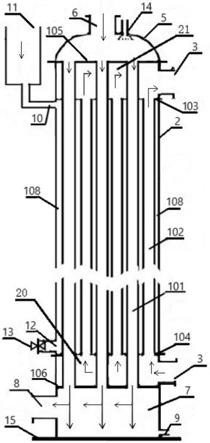

27.图1为本实用新型提供的一种立式粪肥发酵罐尾气热回收及冷凝装置的剖面结构示意图;

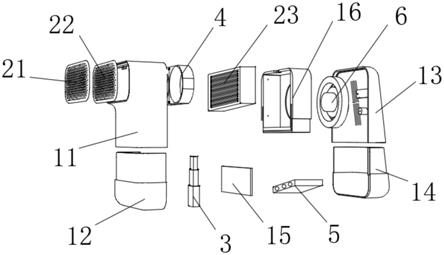

28.图2为本实用新型实施例中立式粪肥发酵罐尾气热回收及冷凝装置与粪肥发酵罐的安装关系示意图;

29.图3为本实用新型实施例中热交换液上封盖的结构示意图;

30.图4为本实用新型实施例中热交换液下封盖的结构示意图;

31.图5为本实用新型实施例中新风上气室封盖或新风下气室封盖的结构示意图。

具体实施方式

32.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.参见附图1和图2,本实用新型实施例公开了一种立式粪肥发酵罐尾气热回收及冷凝装置,该装置包括:

34.热交换芯1,热交换芯1竖直布置,热交换芯1具有尾气通道和新风通道和热交换液通道;

35.热交换器外管2,热交换器外管2竖直布置,热交换器外管2套设于热交换芯1外部并与热交换芯1固定连接,热交换器外管2的一侧靠近底部位置设有新风入口3,其同一侧靠近顶部位置设有新风出口4,新风出口4与粪肥发酵罐16连通;

36.上盖体5,上盖体5扣设于热交换芯1的顶部并与尾气通道连通,上盖体 5与热交换器外管2固定连接,上盖体5的顶部开设有尾气入口6,尾气通道通过尾气入口6与粪肥发酵罐16连通;以及

37.气液分离室7,气液分离室7设于热交换芯1的底部并与尾气通道连通,气液分离室7与热交换器外管2固定连接,气液分离室7的一侧开设有尾气排放口8,气液分离室7的另一侧开设有冷凝液排出口9。

38.具体地,热交换芯1包括尾气热交换列管101、新风热交换列管102、热交换液上封盖103、热交换液下封盖104、新风上气室封盖105和新风下气室封盖106;

39.尾气热交换列管101和新风热交换列管102并排竖直布置;

40.热交换液上封盖103与热交换器外管2靠近顶部的内壁固定连接,热交换液下封盖

104与热交换器外管2靠近底部的内壁固定连接,热交换液上封盖103和热交换液下封盖104上均开设有第一安装孔107,尾气热交换列管 101和新风热交换列管102分别穿设于第一安装孔107内并固定密封,尾气热交换列管101、新风热交换列管102以及热交换器外管2的间隙与热交换液上封盖103和热交换液下封盖104围合形成热交换液通道108;

41.新风上气室封盖105设于新风热交换列管102的上方,新风下气室封盖 106设于新风热交换列管102的下方,新风上气室封盖105和新风下气室封盖 108均与热交换器外管2固定连接,新风上气室封盖105和新风下气室封盖 106上均开设有第二安装孔109,尾气热交换列管101穿设于第二安装孔109 内并固定密封。

42.本实施例中整个装置需要直立安装,粪肥发酵罐16内的尾气经排风机18 通过连接管道与尾气入口6连通,上盖体5的内腔形成尾气上气室,尾气进入尾气上气室后,经尾气热交换列管101、气液分离室7、尾气排放口8、排气管道17排到室外。

43.尾气的内能通过逆流热交换的原理经尾气热交换列管101传递给热交换液通道108内的热交换液中,使排出的高温尾气通过热交换芯自上而下逐渐降温,冷凝液经冷凝液排出口9排到肥液收集罐中,达到热交液自下而上逐渐加温的目的。

44.粪肥发酵罐新风通路:室外新鲜空气经过新风入口3、新风下气室封盖 106与热交换液下封盖104形成的新风下气室20、新风热交换列管102、新风上气室21、新风出口4、新风连接管道,达到新风自下而上通过热交换器逐步加热的目的,图1和图2中的箭头表示新风、尾气、冷凝液以及热交换液的流动方向。

45.本实施例进行了尾气管路嫁接改造,把原粪肥发酵罐16直排尾气排风机 18后的管路直接与上述装置通过尾气连接管道串联,形成尾气换热、冷凝、排放通路。

46.本实施例还进行了新风管路嫁接改造,把原粪肥发酵罐16的新风、前进风通道直接与上述装置通过新风连接管道串联,形成新风换热、鼓风机19、粪肥发酵罐16粪肥发酵暴气腐熟氧化、尾气排放循环换热通路。

47.较优地,热交换器外管2的一侧开设有热交换液溢流口10,热交换液溢流口10的一端连通有热交换液溢流箱11,热交换液溢流口10的另一端与热交换液通道108连通。

48.具体地,热交换器外管2的一侧开设有热交换液加液口12,热交换液加液口12一端的连通管路上设有热交换液阀13。

49.较优地,上盖体5上还开设有喷淋口14,喷淋口14与外部的喷淋管道连通。

50.在一个具体的实施例中,上述的立式粪肥发酵罐尾气热回收及冷凝装置还包括固定底座15,气液分离室7设于固定底座15上并与固定底座15固定连接。

51.较优地,热交换器外管2的外侧还设有保温层,保温层与热交换器外管2 的外侧壁固定连接。保温层采用高密度聚氨酯保温材料制成,保温层的厚度大于50mm。此外,粪肥发酵罐16与上述装置的连接管道外部也可以增设高密度聚氨酯保温层。

52.较优地,热交换器外管2和热交换芯1均采用不锈钢材料制成,比如尾气热交换列管101、新风热交换列管102、尾气的气液分离室等,本实施例中选用304不锈钢制作。

53.本实施例中粪肥发酵罐16与上述装置的连接管道优选pvc管道,质轻、价廉、防腐。

54.较优地,热交换液通道108内填充的热交换液为自来水或防冻液,如果冬季设备停用,需把水放干净,以防冻坏装置。

55.本实施例中立式粪肥发酵罐尾气热回收及冷凝装置为非压力容器,具体各部件的

选型及尺寸设置方案如下:

56.本实施例选择一根外径为500mm、壁厚2

‑

3mm、长度5450mm镀锌铁管作为热交换器外管2,并在距下端100mm处开直径40mm孔,并焊接一个直径为 40mm的内丝,以便连接热交换加液阀13。在距上端100mm处开直径32mm孔,并焊接一个直径为32mm的内丝,以便连接热交换液溢流箱11。

57.上盖体5选择一根外径为500mm、壁厚2mm、长度350mm的不锈钢管,在上端焊接一个法兰,距下端150mm为中心,开直径为200mm的孔并焊接外径为200mm、长度为300mm左右的法兰形成加温后的新风出口4。

58.气液分离室7选择一根外径为500mm、壁厚3mm、长度700mm的不锈钢管,距上端150mm为中心,开直径为200mm的孔并焊接外径200mm、长度300mm左右的法兰形成新风入口3。距下端250mm为中心,开直径200mm孔并焊接外径 200mm、长度300mm左右法兰形成尾气排放口8,新风入口3和尾气排放口8 互成90度角。距下端50mm为中心,开直径为40mm的孔,并焊接外径为40mm 的不锈钢内接丝,形成冷凝液排出口9,以备连接冷凝液储存罐用。

59.参见附图3,热交换液上封盖103为直径495mm、厚度为3mm的不锈钢圆盘,参见附图4,热交换液下封盖104为直径为510mm、厚度为5mm的不锈钢圆盘,并开设直径为76mm的第一安装孔20个,各开口需同心,换热管只能焊接在虚线圈以内。

60.参见附图5,新风上气室封盖105和新风下气室封盖106为直径为495mm、厚度3mm的不锈钢圆盘,并开设直径为76mm的第二安装孔10个,必须与热交换液上封盖103和热交换液下封盖104对应同心。

61.新风热交换列管102采用外径为76mm、壁厚1.2

‑

1.5mm、长度为5400mm 的不锈钢管10根,尾气热交换列管101采用为外径为76mm、壁厚1.2

‑

1.5mm、长度为6000mm的不锈钢管10根。

62.上盖体5选用下端外径为500mm,上端外径为200mm变径pvc管,两端带法兰,与对应法兰配套,在细径处内安装喷淋头。

63.固定底座15为外径为700mm、壁厚5mm的不锈钢圆盘,距边缘30mm均匀钻直径为16mm的固定孔。

64.在本实施例中,热交换液溢流箱11也可以用溢流管代替。

65.尾气连接管道、尾气排放管道17、新风连接管道可以采用外径为200mm、壁厚5mm的pvc管道,长度约20米。

66.本实施例公开的上述装置的安装过程如下:

67.首先将10根新风热交换列管102的两端分别插入热交换液上封盖103和热交换液下封盖104中,对齐焊接牢固密封;再将10根尾气热交换列管101 分别插入热交换液上封盖103和热交换液下封盖104中,居中焊接牢固并密封;

68.然后将上述焊接件从热交换器外管2的下端插入,将热交换液上封盖103 和热交换液下封盖104分别与热交换器外管2焊接牢固密封,并加水试压;

69.在距离新风热交换列管102一段距离的上端插入新风上气室封盖105,并在距离新风热交换列管102一段距离的下端插入新风下气室封盖106,分别对齐焊接牢固密封,组成热交换器主体;

70.将气液分离室7套入上述组成的热交换器主体的下端,注意各开口方向,上端与热

交换液下封盖104焊接,内侧与新风下气室封盖106焊接,下端与固定底座15焊接。

71.将上盖体5套入上述的组成热交换器主体的上端,注意各开口方向,下端与热交换器外管2焊接,内侧与新风上气室封盖105焊接。

72.将组合完整的上述装置直立安装在所需位置的底座上,将尾气连接管道一端与尾气入口6法兰相连,另一端与排风机18相连;将新风连接管道一端与新风出口4法兰相连,另一端与鼓风机19相连;将尾气排放管17一端与尾气排放口8法兰相连,与粪肥发酵罐16并行直立,高度超过发酵罐。

73.连接加交换液管道至热交换液阀13,并加满热交换液;连接加喷淋管道至喷淋口14;连接冷凝液排出口9至液体粪肥储存罐。

74.把整个装置的外壁、尾气连接管道、新风连接管道附加厚度大于50mm高密度聚氨酯保温层进行保温处理。

75.本实用新型公开的上述装置的工作原理具体如下:

76.整个装置直立安装,利用水比热比较大及温度高的热水很难向温度低的方向对流传导的原理,粪肥发酵罐排出高温高湿的混合尾气经排风机、排气管路、与装置顶部的尾气入口相连接,尾气在热交换芯内从上至下分别经过上盖体内腔、分散进入尾气热交换列管,尾气的内能通过逆流热交换的原理在经过新风上气室时与新风进行气

‑

气热交换,下行传递给热交换液通道中的热交换液中,继续下行经新风下气室与新进新风进行气

‑

气热交换,使排出的高温尾气通过热交换芯自上而下逐渐降温,从热交换芯、底部气液分离室经尾气排放口通过排气管道排到室外,冷凝液经冷凝液排出口排到肥液收集罐中,达到热交换液通道中热交换液自下而上逐渐加温的目的。

77.低温新风通过装置底部的新风入口自下逆流而上,进入新风下气室、分散进入新风热交换列管,到达新风上气室,自下而上逐渐加温,从新风出口通过新风管道连接鼓风机输入给粪肥发酵罐,供给温度较高的氧气,从而进一步提高了粪肥发酵罐内粪肥发酵(氧化)的温度,循环往复。

78.本实施例公开的上述立式粪肥发酵罐尾气热回收及冷凝装置,必须垂直安装使用,结构简单,占地面积小,嫁接安装方便简单。其利用水比热比较大及温度高的热水很难向下温度低的方向对流传导的特点,使用中不额外消耗能源,不影响其他设备的性能。该装置将高温尾气通过尾气热交换列管自上而下逐渐降温,新风通过新风热交换列管自下而上逐渐升温,低温新风经过热交换后出口温度接近尾气入口温度,热回收效率更高。换热后的新风再通过加压风机进一步提高进入粪肥发酵罐的吹风温度,可省去粪肥发酵罐的加热设施,降低能耗,提高粪肥处理效率。

79.本实施例公开的上述装置还具有冷凝尾气的作用,可将尾气中的氨气、硫化氢的气体通过冷凝的方法,变成碳酸铵、硫酸铵等以液体形式分流出来,肥料化利用,减少大气污染。同时,在实际应用过程中风机的噪音通过装置内水的吸收,可大幅度降低风机的噪音。

80.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

81.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。