1.本发明涉及涂料领域,尤其是涉及一种生物基聚氨酯涂料及其制备方法。

背景技术:

2.聚氨酯涂料的主要成分包括多元醇和多异氰酸,多元醇和多异氰酸酯交联固化得到聚氨酯涂层。传统的聚氨酯涂料中多元醇一般来源于石油化工行业,而随着石化资源的日益减少,传统聚氨酯涂料中多元醇价格持续上升,因此,发展以生物基多元醇为原料的聚氨酯涂料已经成为目前的研究热点。

3.而植物油作为一种可再生的资源,来源广泛,价格低廉,是一种理想的生物基多元醇来源。但植物油中不含有羟基,需要经过改性才可成为生物基多元醇。

4.植物油常用的改性方法为氧化开环法,此方法的原理如下:首先将大豆油或菜籽油等不饱和植物油与有机酸和过氧化氢反应,形成环氧植物油,再将环氧植物油与甲醇和水的混合溶液进行开环反应生成植物油多元醇。植物油多元醇与多异氰酸酯制备而成的生物基聚氨酯涂料可涂覆在户外设备上,形成漆膜保护层。

5.针对上述相关技术,生物基聚氨酯涂料用作于户外设备的漆膜保护层时,长期受到酸雨、油污等溶剂的侵蚀,易发生破损等现象,失去保护作用。因此,为了使生物基聚氨酯涂料对户外设备进行长效保护,生物基聚氨酯涂料在耐溶剂性能方面还有待提升。

技术实现要素:

6.为了提高生物基聚氨酯涂料的耐溶剂性能,本技术提供一种生物基聚氨酯涂料及其制备方法。

7.第一方面,本技术提供一种生物基聚氨酯涂料,采用如下的技术方案:一种生物基聚氨酯涂料,包括a组分和b组分,所述a组分和b组分按照重量比(1~1.2):1共混,所述a组分由包括如下重量份的原料制成:单宁酸10~20份、环氧大豆油50~60份、溶剂20~40份;所述b组分由包括如下重量份的原料制成:液化mdi40~50份、三苯基磷1~2份。

8.本技术中使用单宁酸、环氧大豆油和液化mdi作为生物基聚氨酯涂料的主要成分,具有如下优点:第一,单宁酸为多羟基化合物,在三苯基磷的催化作用下,环氧大豆油的环氧基能够与单宁酸的酚羟基进行反应,环氧大豆油开环,与单宁酸交联;环氧大豆油的环氧基开环后生成羟基,环氧大豆油产生的羟基与液化mdi反应交联;单宁酸的酚羟基与液化mdi的异氰酸基也可生成氨基甲酸酯,因此,单宁酸、环氧大豆油和液化mdi三者相互交联固化,显著增加了生物基聚氨酯涂料固化时的交联密度,使聚氨酯分子间间隙减小,从而阻碍了水分子和溶剂的渗入,生物基聚氨酯涂料的耐水性和耐溶剂性显著提升。

9.第二,单宁酸的羟基含量高,交联位点多,反应活性高,一方面更易浸润所需涂覆基材的表面,使生物基聚氨酯涂料具有较好的粘附性,另一方面聚氨酯分子链间更易形成复杂的交联结构,聚氨酯的内聚能增大,改善了生物基聚氨酯涂料的耐热性。

10.第三,单宁酸和环氧大豆油的生产技术成熟,价格低廉,并且环氧大豆油在单宁酸

的作用下可直接与液化mdi进行反应,无需再使用甲醇等有机溶液进行开环处理,节约能源,生物基聚氨酯涂料更为环保。

11.可选的,所述单宁酸、环氧大豆油和液化mdi的重量比为(0.2~0.3):1:(1~1.1)。

12.通过采用上述技术方案,单宁酸、环氧大豆油和液化mdi在此重量比范围内具有较好的交联密度,进一步提高生物基聚氨酯涂料的耐水性、耐溶剂性能以及耐热性。

13.可选的,所述环氧大豆油和三苯基磷的重量比为40:1。

14.通过采用上述技术方案,在此重量比下,三苯基磷对环氧大豆油环氧开环反应的催化效果最佳,提高环氧大豆油和单宁酸之间的反应活性以及环氧大豆油和液化mdi之间的反应活性,进一步提升生物基聚氨酯涂料的耐水性、耐溶剂性能以及耐热性。

15.可选的,所述单宁酸与溶剂的重量比为1:2。

16.本技术中溶剂包括但不限于乙酸乙酯、四氢呋喃等易挥发有机溶剂,单宁酸溶解于溶剂中,溶剂调节a组分的粘度,使a组分具有较好的流动性。并且在此重量比下,溶剂的添加不影响生物基聚氨酯涂料的固化速率,生物基聚氨酯涂料的固化速率较快。

17.可选的,所述液化mdi为碳化二亚胺改性异氰酸酯。

18.环氧大豆油通过羧酸催化环氧化法制得,环氧大豆油中含有少量的羧基,而碳化二亚胺改性异氰酸酯含有碳化二亚胺基团,当碳化二亚胺基团与羧基反应,去除羧基,降低羧基在生物基聚氨酯涂料表面的含量,进一步降低水分和醇溶液等溶剂入侵生物基聚氨酯涂料的可能性。

19.可选的,所述碳化二亚胺改性异氰酸酯的异氰酸基的含量为28~30wt%。

20.可选的,所述b组分中还包括阻燃剂,所述阻燃剂的重量份数为2~3,所述阻燃剂为无卤磷酸酯。

21.通过采用上述技术方案,阻燃剂选择无卤磷酸酯,无卤磷酸酯为液态阻燃剂,与a组分和b组分的相容性较好,在保证阻燃效果的前提下,使得生物基聚氨酯涂料的涂覆效果较好,厚度均匀。

22.可选的,所述b组分中还包括消泡剂,所述消泡剂的重量份数为2~3。本技术的消泡剂优选有机硅消泡剂。

23.通过上述技术方案,在生物基聚氨酯涂料中掺加有机硅消泡剂,使得生物基聚氨酯涂料具有较好的排泡性能,从而改善生物基聚氨酯涂料的涂覆效果。

24.第二方面,本技术提供一种生物基聚氨酯涂料的制备方法,采用如下的技术方案:一种生物基聚氨酯涂料的制备方法,包括如下步骤:a组分的制备:称取配方量的单宁酸、环氧大豆油和溶剂,搅拌共混,在真空条件下除水脱泡,制得a组分;b组分的制备:称取配方量的液化mdi、三苯基磷、阻燃剂和消泡剂,搅拌共混,在真空条件下除水脱泡,制得b组分;当生物基聚氨酯涂料需要使用时,将a组分和b组分按照重量比1:(1~1.2)搅拌共混,得到生物基聚氨酯涂料,生物基聚氨酯涂料涂布后加热至50~60℃,保温反应1.5~3h后,固化成膜。

25.通过采用上述技术方案,单宁酸和环氧大豆油制成a组分,与液化mdi分开存放,使生物基聚氨酯涂料具有较长的货架期。a组分和b组分共混后得到生物基聚氨酯涂料,生物

基聚氨酯涂料附着在涂覆基材表面,加热条件下溶剂挥发,生物基聚氨酯交联固化。

26.综上所述,本技术具有以下有益效果:1、本技术选取单宁酸和环氧大豆油作为a组分,液化mdi作为b组分,环氧大豆油、单宁酸和液化mdi在三苯基磷作用下,三者相互交联固化,使生物基聚氨酯涂料的交联密度显著增大,降低了溶剂侵入聚氨酯分子间的可能性,提高聚氨酯的耐溶剂性能和耐水性。

27.2、本技术中液化mdi选择碳化二亚胺改性异氰酸酯,利用碳化二亚胺改性异氰酸酯含有的碳化二亚胺基团去除羧基,降低羧基在生物基聚氨酯涂料表面的含量,进一步降低水分入侵生物基聚氨酯涂料的可能性

具体实施方式

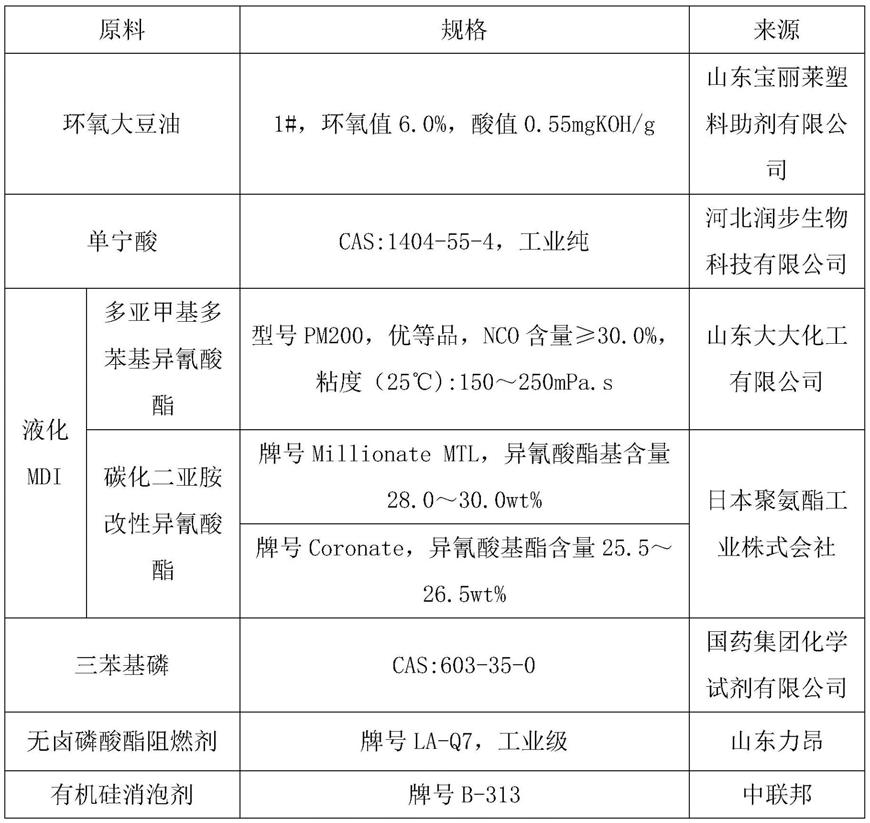

28.如无特殊说明,以下实施例和对比例中的原料来源如下表1所示:表1.原料来源实施例

29.一种生物基聚氨酯涂料,按照如下步骤制得:a组分的制备:按照下表2中记载的配方称取单宁酸、1#环氧大豆油、和乙酸乙酯,将单宁酸、1#环氧大豆油和乙酸乙酯投入至搅拌机内,以400rpm的转速搅拌30min,在温度

为50℃、压力为10

‑3pa的条件下进行真空脱泡,保温脱泡2h,使其含水量≤0.01%,得到a组分,a组分密封避光储存;b组分的制备:按照如下表2中的配方称取多亚甲基多苯基异氰酸酯(牌号为pm200)、三苯基磷、无卤磷酸酯阻燃剂la

‑

q7、有机硅消泡剂b

‑

313,以400rpm的转速搅拌30min,在50℃、

‑

0.9mpa的条件下,干燥2h,使其含水量≤0.01%,得到b组分,b组分密封避光储存;当生物基聚氨酯涂料进行使用时,取a组分50g和b组分50g,a组分和b组分以400rpm的转速搅拌5min,得到生物基聚氨酯涂料。生物基聚氨酯涂料按照1g/cm2的涂覆量涂覆于基材(基材为橡木板)表面,基材涂覆完毕后,放入烘箱内,升温至50℃,保温反应3h后,取出基材。

30.实施例1

‑

12实施例1

‑

12均按照上述步骤制得,实施例1

‑

12的区别点在于:各实施例中a组分和b组分的组成不同,具体组成如下表2所示:表2.实施例1

‑

12中a组分和b组分的组成

实施例13一种生物基聚氨酯涂料,与实施例10的区别点在于:使用牌号为coronate的碳化二亚胺改性异氰酸酯等质量替换牌号为pm200的多亚甲基多苯基异氰酸酯。

31.实施例14一种生物基聚氨酯涂料,与实施例10的区别点在于:使用牌号为millionate mtl的碳化二亚胺改性异氰酸酯等质量替换牌号为pm200的多亚甲基多苯基异氰酸酯。

32.实施例15

‑

16一种生物基聚氨酯涂料,与实施例10的区别点在于:生物基聚氨酯涂料进行使用时,a组分和b组分的重量比不同、固化反应温度和反应时间不同,其中实施例15中取a组分50g和b组分55g,升温至55℃,保温反应2h后,取出基材;实施例16中取a组分50g和b组分60g,升温至60℃,保温反应1h后,取出基材。

33.对比例对比例1一种生物基聚氨酯涂料,与实施例1的区别点在于:使用单宁酸等质量替换环氧大豆油。

34.对比例2一种生物基聚氨酯涂料,按照如下步骤进行制备:

大豆油多元醇的制备:称取150g异丙醇、90g水和浓度为1wt%催化剂氟硼酸,将异丙醇、水和氟硼酸搅拌混匀,升温至82℃,加入50g环氧大豆油,82℃保温反应30min,得到混合液。去除催化剂,并将混合液在50℃、

‑

0.9mpa的条件下抽真空,得到大豆油多元醇。根据gb/t12008.3

‑

89测试羟值,测得羟基为250mgkoh/g。

35.a组分的制备:称取10g单宁酸、50g大豆油多元醇和20g乙酸乙酯投入至搅拌机内,以400rpm的转速搅拌30min,在在温度为50℃、压力为10

‑3pa的条件下进行真空脱泡,保温脱泡2h,使其含水量≤0.01%,得到a组分,a组分密封避光储存;b组分的制备:称取40g多亚甲基多苯基异氰酸酯(牌号为pm200)、1g三苯基磷、2g无卤磷酸酯阻燃剂la

‑

q7、2g有机硅消泡剂b

‑

313投入至搅拌机内,以400rpm的转速搅拌30min,在50℃、

‑

0.9mpa的条件下,干燥2h,使其含水量≤0.01%,得到b组分,b组分密封避光储存;当生物基聚氨酯涂料进行使用时,取a组分50g和b组分50g,a组分和b组分以400rpm的转速搅拌5min,得到生物基聚氨酯涂料。生物基聚氨酯涂料按照1g/cm2的涂覆量涂覆于基材表面,基材涂覆完毕后,放入烘箱内,升温至50℃,保温反应3h后,取出基材。

36.性能检测试验按照实施例1

‑

16以及对比例1

‑

2的制备方法对基材进行涂覆,生物基聚氨酯固化后得到基材样品,样品尺寸为10cm

×

10cm

×

10cm。对基材样品进行以下的检测。

37.检测方法一、耐水解性能和耐溶剂性能检测:基材样品放置以下环境中,记录基材样品表面聚氨酯涂层的开裂时间。

38.环境一:25

±

5℃下,海水以10g/min的雾化量持续均匀喷洒在基材样品上;环境二:50

±

5℃下,海水以10g/min的雾化量持续均匀喷洒在基材样品上;环境三:25

±

5℃下,浓度为1wt%的冰醋酸以10g/min的雾化量持续均匀喷洒在基材样品上;环境四:50

±

5℃下,浓度为1wt%的冰醋酸以10g/min的雾化量持续均匀喷洒在基材样品上。

39.二、物理性能检测:测试的环境温度为23

±

2℃,环境湿度为50

±

5%rh,检测项目如下表所示:项目检测标准单位附着力gb/t 1720

‑

1979级阻燃等级ul94/检测结果表3.耐水解性能和耐溶剂性能检测结果

表4.物理性能检测结果

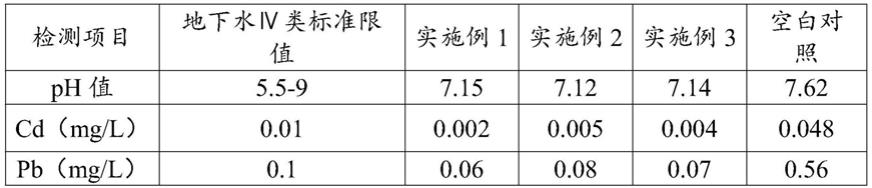

数据分析本技术使用海水雾化模拟沿海地区环境,冰醋酸雾化模拟自然界中酸雨的侵蚀,通过记录其基材样品表面生物基聚氨酯涂料的开裂出现的时间,判断其耐溶剂性能,当开裂出现的时间越长证明其生物基聚氨酯涂料的耐溶剂性能越佳。同时通过不同的雾化温度,对生物基聚氨酯涂料的耐热性进行检测,当开裂出现的时间越长证明其生物基聚氨酯涂料的耐热性能越佳。

40.结合实施例1和对比例1

‑

2,并结合表3的检测结果可以看出,实施例1中使用单宁酸、环氧大豆油和液化mdi三者共同进行交联固化,生物基聚氨酯涂料在不同温度的不同种类溶剂侵蚀下,其开裂时间均显著长于对比例1和对比例2,证明单宁酸、环氧大豆油和液化mdi三者共同进行交联固化能够显著增加了生物基聚氨酯涂料固化时的交联密度,使聚氨酯分子间间隙减小,从而阻碍了水分子和溶剂的渗入;同时改善了生物基聚氨酯涂料的耐热性。

41.结合实施例1和对比例1

‑

2,并结合表4的检测结果可以看出,实施例1的附着力为1级,优于对比例1和对比例2的附着力,证明使用单宁酸多羟基化合物能够有效地提升生物基聚氨酯涂料的粘附性,具有与基材较好的粘结性能。

42.结合实施例1

‑

10以及表3

‑

4的检测结果可以看出,根据对单宁酸、环氧大豆油、乙酸乙酯、液化mdi以及三苯基磷的重量进行调控,当单宁酸、环氧大豆油、乙酸乙酯、液化mdi以及三苯基磷的重量比为0.3:1:0.6:1:0.02时,生物基聚氨酯涂料的综合使用性能优越。

43.结合实施例10、13

‑

14以及表3

‑

4的检测结果可以看出,当液化mdi选择碳化二亚胺改性异氰酸酯时,能够有效地延长生物基聚氨酯涂料固化后的开裂时间,进一步改善生物基聚氨酯涂料的使用性能。

44.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。