1.本发明涉及一种新能源车结构设计技术领域,具体的说,是涉及一种新能源车加速过程中横向抖动的预测分析方法。

背景技术:

2.新能源车中的纯电动、混动车在加速过程易出现明显的横向抖动,主要原因是,横置前驱车半轴的移动万向节在旋转过程中产生轴向派生力,激励动力总成及轮胎横向运动,再经过悬置和悬挂传递引起车身横向抖动。

3.目前针对加速横向抖动都是在后期调教,主要是减小万向节角度、更换润滑性能更好的油脂、限制扭矩、更换驱动半轴节型。但通过调整驱动轴万向节角度和改变万向节节型的方式,会影响动力传动系布置和设计,在后期调整工作量大且成本高;限制扭矩影响加速动力性,更换油脂对抖动改善效果有限。

技术实现要素:

4.本发明的目的在于克服现有技术中的不足,提供一种新能源车加速过程中横向抖动的预测分析方法,通过对新能源车加速过程中横向抖动情况的预测分析,在车型研发设计阶段改善移动万向节的选型和动力传动系布置角度,进而降低新能源车在加速时的横向抖动问题。

5.为实现上述目的,本发明采用如下技术方案:一种新能源车加速过程中横向抖动的预测分析方法,包括以下步骤:步骤s1.选取与设计阶段的预测车型相接近的样车,在其驱动半轴轴线上布置轴向力传感器,并在专用台架上利用扭矩电机对样车的驱动半轴施加固定扭矩t0,进而测得样车移动万向节的轴向派生力f0,然后根据测量得到的样车移动万向节三柱槽壳沟道半径r和样车移动万向节整车布置角度δ,计算出该样车移动万向节轴向派生系数μ

g

;步骤s2.通过试验计算或根据预先测定的样车电机外特性曲线确定各转速下样车电机的峰值扭矩t

e

,依据功率相等原理,即扭矩与转速的乘积恒定,根据样车档位速比i3和样车主减速比i4,计算得到样车电机的峰值扭矩t

e

传递到样车半轴后的样车半轴传递扭矩t

h

;步骤s3.获取样车轮胎附着系数μ

l

、样车驱动轮轴荷n和样车轮胎滚动半径r

l

,计算出样车轮胎打滑扭矩t

l

;步骤s4.取步骤s2计算出的样车半轴传递扭矩t

h

和步骤s3计算出的样车轮胎打滑扭矩t

l

两者中的较小值作为样车半轴传递的最大实际扭矩t

r

,并结合步骤s1中的样车移动万向节三柱槽壳沟道半径r、样车移动万向节整车布置角度δ以及样车移动万向节轴向派生系数μ

g

,计算出在整车边界载荷下样车的最大轴向派生力f

r

,进而得到最大轴向派生力

‑

转速曲线;步骤s5.定义样车座椅的轴向振动速度分量为v

seat

,样车方向盘的轴向振动速度

分量为v

stwh

,由于移动万向节产生轴向派生力的周期是半轴转速的3倍频,对应的该派生力激励振动的周期也是半轴转速的3倍频,因而提取每间隔25rpm的样车座椅和方向盘振动的3倍频振动分量,并将各转速点所对应的样车座椅和方向盘振动的3倍频振动分量连成曲线,得到由样车轴向派生力产生的座椅振动

‑

半轴转速曲线和方向盘振动

‑

半轴转速曲线;步骤s6.根据步骤s4中所得到的最大轴向派生力

‑

转速曲线和步骤s5中所得到的座椅振动

‑

半轴转速曲线、方向盘振动

‑

半轴转速曲线,计算得到不同转速下样车座椅对轴向派生力的振动灵敏度s

seat

和样车方向盘对轴向派生力的振动灵敏度s

stwh

;步骤s7.将步骤s4中所得样车的最大轴向派生力f

r

和步骤s6中所得样车座椅、方向盘对轴向派生力的振动灵敏度s

seat

、s

stwh

,作为预测车型的最大轴向派生力f

´

r

和预测车型座椅、方向盘对轴向派生力的振动灵敏度、,并计算与预测车型的最大轴向派生力f

´

r

相对应的预测车型座椅和方向盘的振动速度分量、。

6.在上述技术方案中,步骤s1中所述选取与设计阶段的预测车型相接近的样车,选取的样车与预测车型的轴距、整车重量的误差率均小于20%,所述样车移动万向节轴向派生系数μ

g

的计算公式如下:上式中:f0——样车移动万向节的轴向派生力;r——样车移动万向节三柱槽壳沟道半径;t0——扭矩电机对样车的驱动半轴施加的固定扭矩;δ——样车移动万向节整车布置角度。

7.步骤s2中所述样车电机外特性曲线指在样车驱动电机达到边界载荷时所测得的扭矩随转速变化的曲线,即电机峰值扭矩

‑

转速曲线,所述样车半轴传递扭矩t

h

的计算公式如下:上式中:t

h

——样车半轴传递扭矩;t

e

——样车电机的峰值扭矩;ω

e

——样车电机转速;ω

r

——样车半轴转速;i3——样车档位速比;i4——样车主减速比。

8.步骤s3中所述样车轮胎打滑扭矩t

l

的计算公式如下:上式中:μ

l

——样车轮胎附着系数;n——样车驱动轮轴荷;r

l

——样车轮胎滚动半径。

9.步骤s4中所述在整车边界载荷下样车的最大轴向派生力f

r

的计算公式如下:

上式中:μ

g

——样车移动万向节轴向派生系数;δ——样车移动万向节整车布置角度;t

r

——样车半轴传递的最大实际扭矩;r——样车移动万向节三柱槽壳沟道半径。

10.步骤s6中所述样车座椅对轴向派生力的振动灵敏度s

seat

和样车方向盘对轴向派生力的振动灵敏度s

stwh

的计算公式如下:的计算公式如下:上式中:v

seat

——样车座椅的轴向振动速度分量;v

stwh

——样车方向盘的轴向振动速度分量;f

r

——样车的最大轴向派生力。

11.步骤s7中所述与预测车型的最大轴向派生力f

´

r

相对应的预测车型座椅和方向盘的振动速度分量、,其计算公式如下:,其计算公式如下:上式中:f

´

r

——预测车型的最大轴向派生力;——预测车型座椅对轴向派生力的振动灵敏度;——预测车型方向盘对轴向派生力的振动灵敏度。

12.本发明相对现有技术的有益效果:本发明新能源车加速过程中横向抖动的预测分析方法,通过建立整车低频抖动和移动万向节尺寸、布置角度、动力总成扭矩、轮胎滚动半径的理论关系,为前驱新能源车提供一种低频抖动预测方法,可根据整车工况、边界条件、硬件型号来确定整车低频抖动大小。

13.本发明新能源车加速过程中横向抖动的预测分析方法,提供一种轴向派生力估算方法,为整车低频抖动提供一个力学衡量指标,便于进行设计评判。

14.本发明新能源车加速过程中横向抖动的预测分析方法,提供一种新能源车半轴移动万向节整车布置角度计算方法,结合动力扭矩、轮胎、移动万向节型号可由整车振动目标分解移动节万向节整车布置角度目标,在项目前期指导传动系整体布置。

15.本发明新能源车加速过程中横向抖动的预测分析方法,使新车型项目设计早期即可确定半轴移动万向节的整车布置角度目标,从而在设计阶段严格控制移动万向节与半轴的夹角,以避免后期更改所带来的时间和成本浪费。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

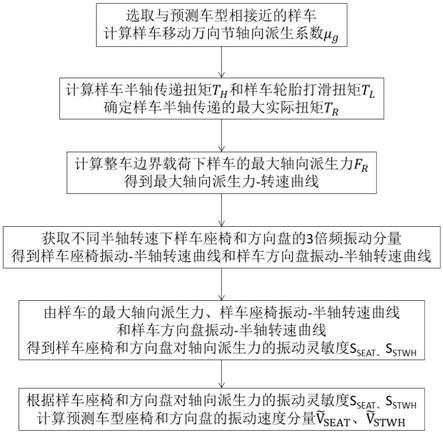

17.图1是本发明新能源车加速过程中横向抖动的预测分析方法流程图;图2是本发明实施例中所述半轴和移动万向节连接的角度示意图之一;图3是本发明实施例中所述半轴和移动万向节连接的角度示意图之二;图4是本发明实施例中所述移动万向节三柱槽壳沟道尺寸半径示意图;图5是本发明实施例中移动万向节内滚子与三柱槽壳内壁的受力分析示意图。

具体实施方式

18.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.实施例:参见图1

‑

图5。

20.如图1所示,一种新能源车加速过程中横向抖动的预测分析方法,包括如下步骤:步骤s1.选取与设计阶段的预测车型相接近的样车,在其驱动半轴轴线上布置轴向力传感器,并在专用台架上利用扭矩电机对样车的驱动半轴施加固定扭矩t0,进而测得样车移动万向节的轴向派生力f0,然后根据测量得到的样车移动万向节三柱槽壳沟道半径r和样车移动万向节整车布置角度δ,计算出该样车移动万向节轴向派生系数μ

g

;步骤s2.通过试验计算或根据预先测定的样车电机外特性曲线确定各转速下样车电机的峰值扭矩t

e

,依据功率相等原理,即扭矩与转速的乘积恒定,样车档位速比i3和样车主减速比i4,计算得到样车电机的峰值扭矩t

e

传递到样车半轴后的样车半轴传递扭矩t

h

;步骤s3.获取样车轮胎附着系数μ

l

、样车驱动轮轴荷n和样车轮胎滚动半径r

l

,计算出样车轮胎打滑扭矩t

l

;步骤s4.取步骤s2计算出的样车半轴传递扭矩t

h

和步骤s3计算出的样车轮胎打滑扭矩t

l

两者中的较小值作为样车半轴传递的最大实际扭矩t

r

,并结合步骤s1中的样车移动万向节三柱槽壳沟道半径r、样车移动万向节整车布置角度δ以及样车移动万向节轴向派生系数μ

g

,计算出在整车边界载荷下样车的最大轴向派生力f

r

,进而得到最大轴向派生力

‑

转速曲线;步骤s5.定义样车座椅的轴向振动速度分量为v

seat

,样车方向盘的轴向振动速度分量为v

stwh

,由于移动万向节产生轴向派生力的周期是半轴转速的3倍频,对应的该派生力激励振动的周期也是半轴转速的3倍频,因而提取每间隔25rpm的样车座椅和方向盘振动的3倍频振动分量,并将各转速点所对应的样车座椅和方向盘振动的3倍频振动分量连成曲线,得到由样车轴向派生力产生的座椅振动

‑

半轴转速曲线和方向盘振动

‑

半轴转速曲线;步骤s6.根据步骤s4中所得到的最大轴向派生力

‑

转速曲线和步骤s5中所得到的座椅振动

‑

半轴转速曲线、方向盘振动

‑

半轴转速曲线,计算得到不同转速下样车座椅对轴

向派生力的振动灵敏度s

seat

和样车方向盘对轴向派生力的振动灵敏度s

stwh

;步骤s7.将步骤s4中所得样车的最大轴向派生力f

r

和步骤s6中所得样车座椅、方向盘对轴向派生力的振动灵敏度s

seat

、s

stwh

,作为预测车型的最大轴向派生力f

´

r

和预测车型座椅、方向盘对轴向派生力的振动灵敏度、,并计算与预测车型的最大轴向派生力f

´

r

相对应的预测车型座椅和方向盘的振动速度分量、。

21.本实施例中,步骤s1中所述选取与设计阶段的预测车型相接近的样车,其概念是,选取的样车与预测车型的轴距、整车重量的误差率均小于20%,所述样车移动万向节轴向派生系数μ

g

的计算公式如下:上式中:f0——样车移动万向节的轴向派生力;r——样车移动万向节三柱槽壳沟道半径;t0——扭矩电机对样车的驱动半轴施加的固定扭矩;δ——样车移动万向节整车布置角度。

22.具体地,选取与预测车型轴距、重量误差率不超过20%的样车,在专用台架上通过扭矩电机对样车的驱动半轴施加固定扭矩t0,其移动万向节内部会产生一个沿着半轴轴线方向的轴向派生力,在样车半轴轴线上布置轴向力传感器,即可测得样车移动万向节的轴向派生力f0;进一步地,对于所述移动万向节,在图3和图4中示出了移动万向节在安装至样车后与其半轴的夹角示意图,移动万向节在专用台架上安装好之后,通过调节支撑位置将半轴及移动万向节按照整车布置角度安装,其左右两端的轴线之间存在一个夹角,取其锐角即为样车移动万向节整车布置角度δ,这也是本实施例中预测车型的主要设计参数;进一步地,如图2所示,移动万向节外部有一个壳体,该壳体为中空的圆柱体,在该中空的圆柱体内壁上均匀开设有三条凹陷的圆弧形槽状沟道,每条沟道的轴线均与移动万向节壳体的轴线平行,故该壳体称为三柱槽壳,其沟道内安装有耳轴、滚子等,而该移动万向节壳体轴线到每条槽状沟道的圆弧外缘距离,即为上述的样车移动万向节三柱槽壳沟道半径r;进一步地,样车移动万向节轴向派生系数μ

g

,其计算公式的推导过程为:样车移动万向节的轴向派生力是由其内部的三个滚子在沟道内与三柱槽壳内壁摩擦而产生的,如图5所示为样车移动万向节内单个滚子的受力分析示意图,图中i

2、

i1分别表示滚子在滚动角度前后,三柱槽壳沟道内壁1对滚子2的作用力方向矢量,将滚子2滚动前受三柱槽壳沟道内壁1作用力i2的运动方向进行分解后得到:滚子沿三柱槽壳沟道滚动的切向速度矢量k2和滚子沿三柱槽壳沟道滚动的轴向速度矢量j2;将滚子滚动角度后受三柱槽壳沟道内壁的作用力i1的运动方向进行分解后得到:滚子沿三柱槽壳沟道滚动的切向速度矢量k1和滚子沿三柱槽壳沟道滚动的轴向速度矢量j1;则对于三个滚子中的单个滚子而言,在其滚动角度后,其轴向派生力的计算公式如下:

其中,χ1——单个滚子与三柱槽壳沟道之间的初始夹角;——滚子沿三柱槽壳沟道滚动的速度矢量;roller——滚子2;ramp——三柱槽壳沟道内壁1;p1——单个滚子与三柱槽壳沟道内壁的接触点;——单个滚子与三柱槽壳沟道内壁的接触点;——单个滚子与三柱槽壳沟道内壁的接触点;——滚子的滚动角度;i1——滚子滚动后受三柱槽壳沟道作用力的运动方向;i2——滚子滚动前受三柱槽壳沟道作用力的运动方向;j1——滚子滚动后沿三柱槽壳沟道滚动的轴向速度矢量;j2——滚子滚动前沿三柱槽壳沟道滚动的轴向速度矢量;将公式(10)变换后代入公式(9)中后可得到对于,sign(a)函数的定义为当a>0时,sign(a)=1,当a<0时sign(a)=

‑

1,当a=0时,sign(a)=0;因此,对于只需确定的取值是正是负还是0即可,而由于,图5所示,根据左手定则,i1和j2叉乘积取值的正负与滚子的摆动方向有关,即叉乘积结果与正负相同,故上式(12)可近似简化为:而在移动万向节中,3个滚子圆周间隔120

°

,每个滚子所受力幅值大小相等,方向相位上相差120

°

,即当其中一个滚子的滚动角度为时,另外两个滚子的滚动角度分别为、,故合成后的轴向派生力:上式中,f1、f2、f3分别表示移动万向节中三个滚子在滚动角度后的轴向派生力;

对上式进行求解,可得在滚子旋转过程中,移动万向节的最大轴向派生力为:由公式(14)变形后得到样车移动万向节轴向派生系数。

23.综上,对于样车移动万向节整车布置角度δ和样车移动万向节三柱槽壳沟道半径r可通过测量直接得到,样车移动万向节的轴向派生力f0由布置在样车驱动半轴上的力传感器测得,然后根据扭矩电机对样车的驱动半轴施加的固定扭矩t0,即可计算出该样车移动万向节轴向派生系数μ

g

。

24.本实施例中,步骤s2中所述样车电机外特性曲线指在样车驱动电机达到边界载荷时所测得的扭矩随转速变化的曲线,即电机峰值扭矩

‑

转速曲线,所述样车半轴传递扭矩t

h

的计算公式如下:上式中:t

h

——样车半轴传递扭矩;t

e

——样车电机的峰值扭矩;ω

e

——样车电机转速;ω

r

——样车半轴转速;i3——样车档位速比;i4——样车主减速比。

25.具体地,样车中电机输出轴转速及扭矩通过齿轮减速后传递到半轴,故电机输出轴和半轴间的扭矩传递关系遵循齿轮传动

‑

扭矩传递原理,根据齿轮传动扭矩的计算公式:而一般的电极

‑

半轴间齿轮存在两级,一级为档位齿,一级为减速齿,定义两级齿轮的速比分别为i3和i 4

,则样车电机输出轴到半轴间的齿轮速比=i3×

i 4

;进而得到。

26.本实施例中,步骤s3中所述样车轮胎打滑扭矩t

l

的计算公式如下:上式中:μ

l

——样车轮胎附着系数;n——样车驱动轮轴荷;r

l

——样车轮胎滚动半径。

27.具体地,当样车轮胎受到半轴传递的扭矩大于轮胎附着力提供的扭矩时,样车轮胎就会打滑,所以样车轮胎的最大打滑扭矩等于样车轮胎在提供最大附着力时产生的扭矩,该扭矩为最大轮胎附着力乘以力臂(样车轮胎滚动半径),而样车轮胎的最大附着力等于样车轮胎所受压力即样车驱动轮轴荷n乘以样车轮胎附着系数μ

l

(详细说明及计算公式

见汽车工程手册),故得到样车轮胎打滑扭矩t

l

的计算公式: 。

28.具体地,根据上述所得到的移动万向节的最大轴向派生力计算公式,步骤s4中所述整车边界载荷下的样车的最大轴向派生力f

r

的计算公式如下:上式中:μ

g

——样车移动万向节轴向派生系数;δ——样车移动万向节整车布置角度;t

r

——样车半轴传递的最大实际扭矩;r——样车移动万向节三柱槽壳沟道半径。

29.本实施例中,步骤s6中所述样车座椅对轴向派生力的振动灵敏度s

seat

和样车方向盘对轴向派生力的振动灵敏度s

stwh

的计算公式如下:的计算公式如下:上式中:v

seat

——样车座椅的轴向振动速度分量;v

stwh

——样车方向盘的轴向振动速度分量;f

r

——样车的最大轴向派生力。

30.步骤s7中所述与预测车型的最大轴向派生力f

´

r

相对应的预测车型座椅和方向盘的振动速度分量、,其计算公式如下:,其计算公式如下:上式中:f

´

r

——预测车型的最大轴向派生力;——预测车型座椅对轴向派生力的振动灵敏度;——预测车型方向盘对轴向派生力的振动灵敏度。

31.具体地,针对在设计阶段的预测车型,通过选取与设计阶段的预测车型相接近的样车,在施加固定扭矩t0的情况下,利用安装在其半轴上的力传感器测得其轴向派生力,进而计算出轴向派生力导致的整车振动灵敏度,将其作为预测车型的整车振动灵敏值,可进一步预测出预测车型的振动速度值,该振动速度值代表了预测车型整车加速过程中横向抖动的优劣情况,能够直接反映出用户对整车舒适性和品质的预期感受,从而方便工程师将预测车型的振动速度值与其他车型进行比较,进而对预测车型的结构进行优化。

32.以上所述,仅是本发明的较佳实施例而已,并非对本发明的结构作任何形式上的限制。凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明的技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。