1.本发明属于火电机组汽轮机发电技术领域,具体涉及一种汽轮机变背压特性试验的改进方法。

背景技术:

2.火力发电机组在日常运行过程中,机组背压对汽轮机的出力和经济性有非常重要的影响,但是对于不同参数、不同类型的汽轮发电机组,机组背压产生相同的变化量导致电功率和热耗率变化不尽相同,因此需要通过变背压特性试验精准地获得机组背压对汽轮机电功率和热耗率的影响因素。此外,在新投产机组的汽轮机验收考核试验、冷端系统优化试验及常规汽轮机性能试验过程中需要精准的背压变化对汽轮机出力和热耗率的影响。

3.变背压特性试验要求在某一负荷工况下保持汽轮机进汽流量不变,不同背压工况下进行热力性能试验,测定机组电功率和热耗率,但是在实际试验过程中,由于受外部电网波动、一次调频及机组内部设备参数波动等影响,试验过程中很难维持汽轮机进汽量完全不变,而且主蒸汽流量对汽轮发电机电功率影响成正相关,因此在试验计算过程中需要将同一负荷工况不同背压下汽轮机进汽量修正至相同数值,才能更加精确地得到各负荷点不同背压下机组电功率和热耗率相对于设计背压的变化量。

技术实现要素:

4.为了克服以上技术问题,本发明提出一种汽轮机变背压特性试验的改进方法,该方法能够更加精确地评估机组背压变化对机组电功率和热耗率的影响量,从而为机组验收考核试验和冷端系统优化提供可靠的技术数据,进一步降低火电机组供电煤耗,提高发电厂经济效益。

5.为了实现上述目的,本发明采用的技术方案是:

6.一种汽轮机变背压特性试验的改进方法,包括以下步骤;

7.a、按照汽轮机全面性热力性能试验方法,安装性能试验测点(主要包括基准流量、辅助流量、主蒸汽参数、再热蒸汽参数、抽汽参数、给水温度、各级加热器进出口参数(含汽侧和水侧)、机组背压和发电机功率),进入步骤b;

8.b、参考asme ptc6

‑

2004《汽轮机性能试验规程》要求,进行热力系统隔离,将与设计热平衡图不一致的管路和流量进行隔离,确实无法隔离的管路,对其流量进行测量,进入步骤c;

9.c、在不同负荷工况下,调整机组背压,维持负荷稳定,收集试验数据,测定不同背压下的发电机电功率和热耗率,进入步骤d;

10.d、根据热力性能试验数据,进行一类修正计算:将同一负荷点、不同背压工况下汽轮机进汽流量修正至相同值,然后通过热平衡计算对其他系统参数进行修正(包括减温水流量、辅助蒸汽流量、各级抽汽管道压损、加热器端差、各储水容器水位变化、凝结水过冷度和给水泵焓升),获得一类修正后的电功率和热耗率,进入步骤e;

11.e、对每个工况的电功率和热耗率进行二类修正计算,将除机组背压之外的边界条件(主蒸汽压力、主蒸汽温度、再热蒸汽温度和再热器压损)修正至设计参数,进入步骤f;

12.f、获得各负荷点下背压变化对机组电功率和热耗率的影响量。

13.所述步骤a中,全面性试验方法是asme ptc6

‑

2004《汽轮机性能试验规程》推荐的试验方法,主流量测量装置安装在主凝结水管道上,另外需要测量低压缸抽汽压力、低压加热器端差、进汽管道压损等参数,从而进一步计算得到低压缸排汽流量、排汽损失及低压缸效率。

14.所述步骤d中,具体内容如下:

15.在相同负荷点的不同工况下,从机组背压p

b,1

,p

b,2

,p

b,3

...p

b,n

中,选取最小值p

b,min

,以此最小背压对应的工况为基准工况,其修正至设计主蒸汽压力和主蒸汽温度下的汽轮机进汽流量为基准流量m

c,b

,将工况1下汽轮机实际进汽流量m

m,1

修正至设计主蒸汽压力和主蒸汽温度下的汽轮机进汽流量为m

c,1

:

[0016][0017]

计算流量修正系数α1,即m

c,1

与基准流量m

c,b

的比值:

[0018][0019]

利用公式(3)计算此工况下新的汽轮机进汽流量m

m,1

及m

c,1

:

[0020][0021]

然后重新计算α1,如果循环变量ε1=|α1‑

1|≤0.001,迭代计算收敛,计算结束;

[0022]

对于其他工况同样适用,迭代计算使得循环变量ε2,ε3...ε

n

均满足收敛条件,获得每个工况下新的一类修正后电功率和热耗率。

[0023]

所述步骤e中,除100%额定负荷工况外的其他负荷工况下主蒸汽压力对机组电功率和热耗率的影响量不用考虑。

[0024]

所述步骤f中,每个负荷工况下计算得到不同机组背压p

b,i

对应的修正后电功率p

c,i

和热耗率hr

c,i

,利用公式(4)和公式(5)计算背压对电功率的影响系数g:

[0025][0026]

g=average(g1,g2...g

n

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0027]

同样地,利用公式(6)和公式(7)计算背压对热耗率的影响因数:

[0028][0029]

f=average(f1,f2...f

n

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)。

[0030]

本发明的有益效果:

[0031]

本发明在试验过程中考虑汽轮机进汽流量偏差对机组电功率和热耗率的影响,并通过修正计算,能够更加精确地评估机组背压变化对机组电功率和热耗率的影响量,从而

为机组验收考核试验和冷端系统优化提供可靠的技术数据,进一步降低火电机组供电煤耗,提高发电厂经济效益。

附图说明

[0032]

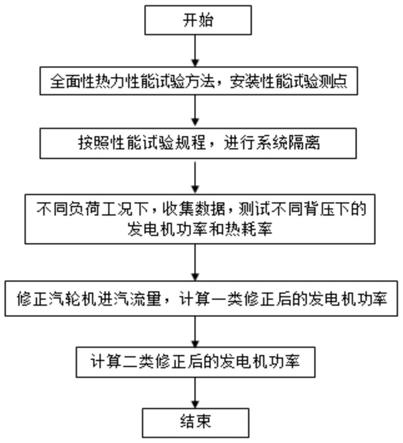

图1为本发明的流程示意图。

[0033]

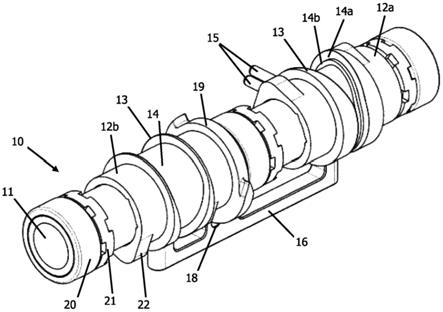

图2为全面性变背压特性试验测点布置图。

[0034]

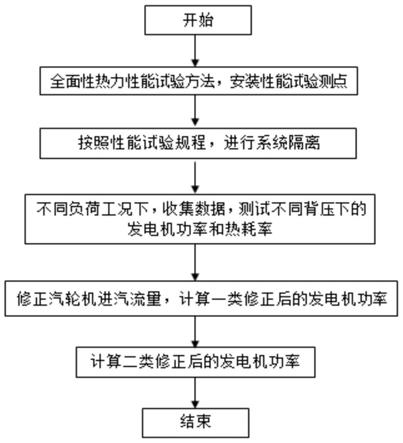

图3为汽轮机进汽流量修正计算逻辑图。

具体实施方式

[0035]

下面结合实施例对本发明作进一步详细说明。

[0036]

如图1所示,本发明提供的一种汽轮机变背压特性试验的改进方法,包括以下步骤:

[0037]

1)按照汽轮机全面性热力性能试验方法,安装性能试验测点(主要包括基准流量、辅助流量、主蒸汽参数、再热蒸汽参数、抽汽参数、给水温度、各级加热器进出口参数(含汽侧和水侧)、机组背压和发电机功率)。具体位置参考附图2。

[0038]

2)参考asme ptc6

‑

2004《汽轮机性能试验规程》要求,进行热力系统隔离。

[0039]

3)在不同负荷工况下,调整机组背压,维持负荷稳定,收集试验数据,测定不同背压下的发电机电功率和热耗率。

[0040]

4)根据热力性能试验数据,进行一类修正计算:将同一负荷点、不同背压工况下汽轮机进汽流量修正至相同值,然后通过热平衡计算对其他系统参数(包括减温水流量、辅助蒸汽流量、各级抽汽管道压损、加热器端差、各储水容器水位变化、凝结水过冷度和给水泵焓升)进行修正,获得一类修正后的电功率和热耗率。

[0041]

5)对每个工况的电功率和热耗率进行二类修正计算,将除机组背压之外的边界条件(主蒸汽压力、主蒸汽温度、再热蒸汽温度和再热器压损)修正至设计参数。

[0042]

6)获得各负荷点下背压变化对机组电功率和热耗率的影响量。

[0043]

实例说明:

[0044]

图2为一台典型1000mw超超临界、湿冷汽轮发电机组进行全面性变背压特性试验所需要的测点布置图。试验的基准流量是通过进入除氧器的凝结水流量来确定的,流量测量装置为低β比长径式喉部取压流量喷嘴。变背压特性试验前按照布置图安装性能试验测点并测试其有效性。

[0045]

参考asme ptc6

‑

2004《汽轮机性能试验规程》要求,进行热力系统隔离,参照机组热力系统图和现场情况尽可能地将与设计热平衡图不一致的流量进行隔离,使得机组热力系统循环按照设计热平衡图运行。应隔离的管路主要包括启动旁路系统、辅助蒸汽管道、喷水减温、阀门疏水管道、蒸汽管道疏水、加热器旁路、加热器放水、加热器排气、锅炉吹灰、凝汽器补水管道和给水泵汽轮机辅助汽源。

[0046]

变背压特性试验在1000mw、750mw和500mw负荷工况下进行,在每个负荷工况的3个不同的背压下采集试验数据,具体工况情况见下表。

[0047]

表1 背压特性试验工况表

[0048][0049]

根据采集的试验数据计算各个工况下热耗率和低压缸效率,然后进行一类修正计算,其中汽轮机进汽流量修正计算过程如图3所示。1000mw、750mw和500mw负荷下各工况的试验计算结果如表2、表3和表4。

[0050]

表2 1000mw负荷下各工况的计算结果

[0051][0052]

表3 750mw负荷下各工况的计算结果

[0053][0054]

表4 500mw负荷下各工况的计算结果

[0055][0056]

根据上述试验数据,计算得出一下结论:机组在1000mw负荷工况下,排汽压力每升高1kpa,机组电功率降低约0.67%;机组在750mw负荷工况下,排汽压力每升高1kpa,机组电功率降低约0.93%;机组在500mw负荷工况下,排汽压力每升高1kpa,机组电功率降低约

1.51%;

[0057]

示例图只用于对本发明进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据上述内容做出的一些非本质的改进和调整均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。