1.本发明属于动力机械工程,具体涉及效率高、损耗低、寿命长的定容电控燃烧偶联合啮内燃发动机

背景技术:

2.内燃机经过一百多年的发展,工艺、技术都已达到极致水平,然而其结构设计本身固有的特性致使无法避免的缺陷和弊端仍有存在:

3.内燃机活塞往复运动转化为旋转运动对外做功,大都是通过曲柄连杆机构完成,这种机构,径向推力大、有死点、活塞对缸壁存在交变侧压力、摩擦损耗大、振动大、传动力矩变化大、机械转换效力低。

4.为此国内外众多的专家,学者和发明爱好者研发了多种齿轮齿条传动转换机构替代曲柄连杆,公开的专利有:zl专利号93239165.6往复直线运动与圆周运动相互转换的装置;zl专利号93247805.0往复活塞式内燃机。

5.专利的资料显示:这些机构主轴旋转一周,齿轮齿条经历两次脱啮和入啮,都是瞬间脱啮、即刻单齿硬扛载荷入啮。在气缸做功突然膨胀的爆发力冲击下,轮齿极易损坏。脱齿后需靠齿轮机构和负载的惯性带入到相对应的新的啮合位置,轮齿不到位,就能发生严重的乱扣,甚至产生逆转。用加厚齿轮的端部轮齿、增加钢性,硬碰硬应对碰撞,及用弹簧伸缩改变齿条位置来进行啮合,这些方案都是理想化创意,难于实际使用。齿轮传动稳定可靠的充分条件是重叠系数必须大于1,将近百分之二十的运行时段都不具备这一充要条件,这样的传动系统肯定不稳定,是危险的!也就不可能长时间应用在环境恶劣的内燃机系统中。

6.清华大学,汽车工程系潘济安团队公开的文献资料:(发动机内啮合齿轮齿条式动力传输机构的设计与研制),重庆大学,机械系梁锡昌等人公开的文献资料(发动机扇齿转换机构的运动分析)及发明专利cn1399063a(扇齿发动机),他们所作的理论推导和实验数据都指出:齿轮齿条替代曲柄连杆机构,传动机械效率能提高10个百分点,并都精心制作了样机,前者用飞轮,存储惯性,限位盘缓解冲击,后者用油缸连接相邻活塞,互动连通,交替回位。这些样机也都是在满载荷的工况下完成齿条的换向,换向时对轮齿的相向冲击,以及对负载所造成的波动都未能得到实质改变。

7.另一种取代曲柄连杆机构的方案,就是利用单向轴承和齿轮齿条组合,实现动力单向分流和汇流输出。单向轴承属精密构件,承载能力弱,正反交替次数有限,根本不适宜长时间运行在高速度,大负荷的动力机械中。

8.五六十年代国内外曾研发过旋转式活塞发动机,这种发动机运转平稳,功率大,但低速时扭矩低,效率低,燃烧室变化大,不规则,油料消耗高,旋转部分磨损快,密封困难,到目前都还处于研制中。

9.内燃机工质气体在上止点处燃烧,膨胀比最大,热转换效率最高。然而燃烧需要一定时间,所以在上止点处应有一个定容燃烧时空。在曲柄连杆传动机构中,曲轴的旋转运动与活塞的往复运动是连续连动的,它不能给活塞提供一个短暂的停留时间。所以内燃机只

好在到达止点之前喷油,点火,这样就极易造成压缩负功和爆震。膨胀压力最大时,曲轴转角刚好处于最小的位置,大部份压力都转化成了对曲轴的径向力,这又是曲柄连杆传动机构存在的又一个缺陷和弊端。

10.为实现定容燃烧的专利有:中国zl专利号,02261609.8(旋转运动和往复运动的转换装置);及发明专利申请号,200510072364.1(定容燃烧内燃机),这些都是在现有曲柄连杆机构的基础上增加构件、进行改造、实现定容目的。复杂化后的曲柄连杆机构,体积增大,质量增加,摩擦增大,工艺性变差,难于形成实用产品。

技术实现要素:

11.本发明主要是突破长久以来内燃机传动转换机构设计结构原理上的束缚,用齿轮齿条创新一种偶联合啮,让齿轮、齿条在完全脱离载荷的情况下完成换向,在换向间隙创建一个定容燃烧区间,提高工质的热转换效率,定容区间,电脑跟踪、适时点火,实现齿轮齿条的同步偶联合啮。让齿轮齿条替代传统曲柄连杆机构进入到实质应用。

12.本发明采用的技术方案包括,主机体,起动机、发电机、润滑机油系统、化油器、电脑ecu、点火器等构件,其特征在于:发动机输出轴4通过轴承5固定在机体上;以输出轴为中心,对称设置四组活塞为i、ii、iii、iv,轴的另一边为

‑

i、

‑

ii、

‑

iii、

‑

iv,机体两侧设有与各活塞对应的气缸;以对置活塞为主体构成n、m、p、q活塞组件,组件包括齿轮1和齿条2;齿条2为双内侧对称齿条,齿条2两顶端直连活塞;齿条两端部半圆弧18的弧半径等同齿轮1齿根圆的半径;圆弧两边的肩抬形成两对楔齿17;与两楔齿17相邻的是一对带有一小段圆弧的棘齿16;齿轮1为部分轮齿,齿轮的两端也同为一对带圆弧的棘齿15;活塞组件n与m,p与q,分别成180度相差,对称设置,镜像运行,构成连动组件;两连动组件n,m与p,q分别各为90度相差,组成偶联关系;机构运行,偶联组件n、m的齿轮1,齿条2脱离啮合后,齿条半圆弧18的限位加上成对棘齿的相互制约,齿条2被钳制在止点的对应位置,活塞和气缸构成定容区,并同时锁定重新入啮的切入点20;脱啮后,齿轮1、齿条2与载荷完全分割,此时成90度相差的偶联组件p,承担全部载荷,不间断地驱动中心轴旋转输出扭矩;偶联组件n、m的脱啮齿轮随同中心轴、空载转过定容区间所占的弧度区,由切入点20进入新的啮合位置;在定容区偶联组件n的i缸做功后的废气全部排除干净、ii、

‑

ii缸完成排气,吸气工况,

‑

i缸处于压缩工况的工质气体被充分压缩;控制电脑ecu,根据传感器采集到的信号,经过计算对

‑

i缸压缩气体实行精准点火,实现齿条2、齿轮1速度同步偶联合啮;齿轮1、齿条2运行到啮合重叠系数达到1以上正常值,齿轮1齿条2进入满载荷状态;转过90度后,偶联组件p,q随之进入钳制位置,新的定容区间形成;两偶联组件:n,p,m,q,有序不间断地交替做功,重叠交接,驱动输出轴旋转,对外输出扭力。

13.前面特征所述齿条顶端直连活塞,由镶入活塞内钢芯轴6装配入齿条轴孔9,经垫片7,卡簧8锁紧而成;芯轴6与孔径9为间隙配合公差,活塞能自由转动,在缸套中处于浮动状态,使发动机成为自由活塞式发机。

14.前面特征所述部分齿齿轮1轮齿数为180度减去定容区角度数,除以齿的角度数以整数而定,多余或不足部份,通过调整两端部棘齿15的齿厚而整合;齿轮1宽度大于齿条2的宽度,齿轮两边设有挡板12,分别与各齿间构成润滑油的运行存储单元10;齿轮齿间位置设有径向油道11,档板内径处设有圆週油槽13,与齿轮径向油道11直接相通,此网络油道保障

各轮齿能得到充分润滑。

15.前面特征所述齿轮棘齿15,齿条棘齿16前端是具有相同半径的两段圆弧,在止点位置与齿条2圆弧18处于同心圆壮态,它们共同作用钳制齿条停滞在止点的对应位置,创建了定容区间,同时主要锁定了齿轮重新入啮的切入点20,保证了齿条、齿轮重新入啮的不乱扣和轮齿的不正面碰撞。

16.前面所述特征楔齿17,是由齿条半圆弧的肩抬构成,楔齿前端的弧面同齿轮1齿根的连接弧面同半径;在制约齿条所形成的齿轮旋转轨道上,齿轮1齿根的连接弧,与楔齿17前端的弧面最先接触点为齿条2脱齿后重新入啮的切入点20;齿轮1的齿根连接圆弧与楔齿17齿尖弧面构成了一个开放的铰链结构;在钳位状态,齿轮1无齿部份紧贴齿条弧面(18)旋转,在切入点20,齿条2的楔齿17,楔入齿轮1棘齿15根部,挤压充满齿间的润滑油使之形成一层楔形油膜,隔断轮齿瞬间的直接接触,消除齿间的碰撞吸收齿间的振动;当

‑

i缸在

‑

上止点处于排气工况,则此时的齿轮对于相应的齿条转入使能状态,齿轮驱动齿条并滑行至分度线后滾动运行,进入正常啮合。

17.前面所述特征联动组件:由两连动组件(n与p,m与q)的齿轮分别各成90度相差,在中心轴上刚性固定,组合而成;机构运行,组件n,m与组件p,q交替进入定容区,进入定容区的组件,齿条运动有个短暂停止过程,所以两组件齿条非同步运行,而是一种间断了的相关联的联动关系;所以连动组件n,m与连动组件p,q又互为联动组件

18.联动组件齿轮有序、间隔、交错、重叠分布在中心输出轴上,与之相对应的齿条构建了一个没有间断点的均衡环形驱动的三维扭力埸。保证了发动机扭力恒定,连续不断的平稳运转,不再用依靠曲柄、飞轮等惯性机构来储能稳定输出。

19.前面所述特征齿条2两边设有v型槽19,钢球15能在v形槽和配置的v型导条3中滾动;构件中分隔板14,保证钢球能作自旋滾动的间距;导条3固定在机体上,用以抵消机构运行产生的径向力,保证齿条准确的轴向运动并减少摩擦阻力。

20.本发明结构新颖、简洁,工艺性好,改进后的发动机性能得到大幅提升:采用锁定切入点,偶联合啮,齿轮齿条重新合啮时的相向冲击和乱扣得到根本解决;曲柄连杆被替代,消除了曲轴死点,消除了活塞对管壁的交变侧压力,降低了摩擦损失,增大了有用功率;活塞的对称设置,镜像运行,减小了机体振动,增大了功率质量比;均衡无间断地对输出轴驱动,发动机得以运转平稳,无须飞轮等惯性机构来储能稳定输出;利用齿轮、齿条相互制约、将齿条钳制在止点位,创建了内燃机的定容区,内燃机进气更充分,排气更干净,工质气体在高压缩比的定容区里充分燃烧获得了最大的做功膨胀压力,增大了力矩,减少了废气污染,清洁了环境,消除了因提前点火而造成的压缩负功和由此而产生的爆震现象;燃气的转换效率得到了大幅提升,加上齿轮齿条取代曲柄连杆,传动效率的提高,所以内燃机的整体效率可达百分之六十以上。

21.齿轮齿条替代曲柄连杆,机构输出同样的转速时,活塞往复运动要慢将近一倍,活塞不再承受侧向推力,故可以减小活塞裙部长度,这些就此降低了活塞与气缸的摩擦损耗,延长了缸套和活塞的寿命;没有侧向推力,振动减小,消除了活塞对缸壁的敲打,进而可以用陶瓷缸套、活塞取代金属缸套、活塞,可更进一步提高工质气体的热效率。

22.新结构的内燃机更适于作军用车辆、坦克、舰船,游艇,直升机用内燃机。

附图说明:

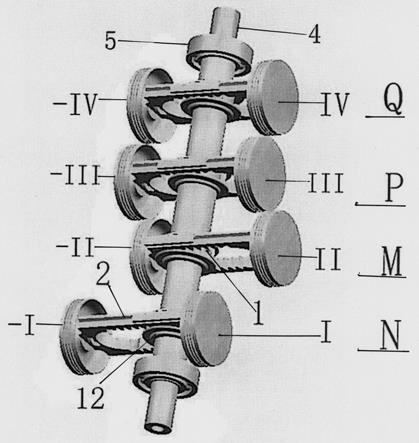

23.图1齿轮齿条传动结构三维模型图;

24.图2齿轮在输出轴上有序、错开环形分布示意图;

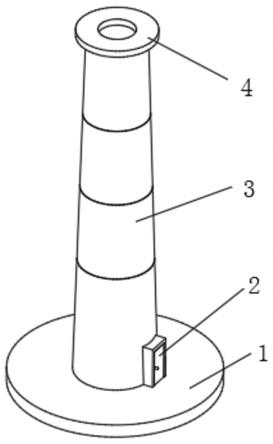

25.图3活塞齿条连接示意图;

26.图4齿轮结构示意图;

27.图5齿轮齿条脱离啮合,齿条与载荷分离,活塞进入定容区示意图;

28.图6齿条被钳制,入啮切入点被锁定,活塞停在定容区位置的示意图;

29.图7齿轮由切入点20进入新的啮合位置示意图;

30.图8齿条导向装置示意图;

31.图9为联动组件n,m,p,q有序、交替做功、重叠接班,转换图表。

32.图10各活塞、气缸,做功、压气、定容燃烧、排气、吸气五工况流程转换图表。

具体实施方式

33.本发明主要是对发动机的传动转换机构实施根本性的创新,其发动机的配气机构,燃料供给系统,点火系统,进排气系统,冷却系统,起动系统,电脑控制系统可以完全移植或借鉴现有发动机的成熟产品和技术。

34.现根据说明书附图对本发明表述具体地实施:

35.附图1所示改进的发动机输出轴4为一空心直轴,两端有定位在机体上的滚珠轴承5,在中心轴的一边设有活塞i、ii、iii、iv另一边对称设置反方向的

‑

i,

‑

ii,

‑

iii,

‑

iv活塞。对应活塞的缸套设置在中心输出轴两侧的机体上。活塞都以近中心轴位置为下止点位,另有正方向上止位点和反方向

‑

上止位点。

36.活塞、齿轮、齿条构成了四组活塞组件:分别为n、m、p、q;n与m,p与q为180度相差,对称设置,镜像运行,形成连动组件;n与p,m与q各为90度相差,n、m与p、q互为偶联组件。

37.说明书附图2显示各组件齿轮按照连动和偶联的关系,交错,重叠环绕分布在中心输出轴上。齿条驱动齿轮对输出轴形成整圆周的一个三维扭力场。

38.附图3显示:取消了曲柄连杆,缸套不再承受交变侧压力,活塞导向裙部因此缩短了约百分之五十,相应还取消了活塞销。活塞通过镶于其中的钢芯轴6,装配入齿条2的轴孔9中,经过垫片7,簧片8将其锁紧和齿条连成一体。芯轴6与轴孔9为间隙配合,活塞在缸套中能自由旋转,活塞在缸套中处于浮动状态,使发动机成为自由活塞式发动机。

39.附图四为齿轮结构:齿轮1两边有润滑油挡板12;齿轮1为非全齿齿轮,轮齿数为180度减去定容区所占角度,除以轮齿角度,取整数而定,不足或多余部份通过对齿轮两边的棘齿15的角度数即齿的厚度进行增减整合而定;定容区的最大角度应控制在70度之内;齿轮宽度大于齿条宽度5毫米左右,以利加档板后齿轮齿条的正常啮合;齿轮上的齿间处设有径向油槽;挡板12内径有环形油槽13;储油档板与齿间构成了机构运行储油单元10;润滑油可通过输油管向运行储油单元10进行喷注,也可通过中心轴的空心管道,档板油槽直接注入各轮齿间。

40.附图5所示:双内侧对称齿条2与齿轮1处于刚脱离状态,齿轮、齿条与载荷彻底分离,此时活塞与缸套间的阻尼起到了削弱齿条惯性力的作用。齿条定位圆弧18与齿轮齿根圆其中的涧滑油吸收消化了齿条的大部分惯性力。

41.附图6显示:齿条2由本身的定位圆弧18和此时具有其同心圆弧的棘齿15、16,钳制在止点定容区的相对位置,并锁定了齿轮、齿条重新入啮的切入点20;棘齿15、16,是齿轮1齿根圆与齿条2圆弧18吻合时,由一个等同齿轮分度圆半径的弧面切割齿轮、齿条重叠的齿尖部分而成;切入点20是齿条楔齿17端面圆弧与齿轮旋转轨道上齿轮齿根圆弧最先相交的一点。

42.附图7显示齿轮1转过定容区锁定的角度,进入新的预啮合位置。双内侧齿条2两端半圆弧的肩抬为一对楔齿17,楔齿17顶尖的圆弧与齿轮1的齿根连接圆弧同半径,两构件就此形成一对开放式的铰链副。脱齿后的齿轮1紧贴齿条圆弧18旋转至齿条楔齿17,楔齿17前的齿槽特别根据棘齿15的厚度进行了相应的宽度处理,楔齿17楔入齿轮棘齿15齿根部,挤压运行储油单元10的涧滑油形成楔型油膜。油膜隔离了轮齿间的直接接触,就此有效缓解吸收了齿条由停滞状态突变运动状态的冲击和振荡,轮齿滑行至齿条的啮合线位置驱动齿条,由此进入新的啮合运行。这里充沛的润滑油是保证机构能正常运转的最重要条件,当此时的齿条处于做功行程时,电脑根据传感器采集到的信息在定容区精准点火,齿条获得同步合啮,齿轮齿条合啮时的相向碰撞得到有效根治。

43.附图8是导条3与齿条2的结构图:齿条2、两边有v导槽19,钢球15能在齿条导槽19和v型导条中滾动,分隔板14保证各钢球的间隔。导条固定在机体上,用以抵消运行中产生的径向力,保证齿条准确的轴向运动并减少摩擦阻力。

44.附图9表格1是两联动组件:有序交替做功,重叠交接,不间断运行循环流程图。

45.附图10表格2显示:n联动组件i做功,中心转角150度后,n、m联动组件全进入定容区,活塞ii,

‑

ii,

‑

i和对应相关的气缸依次完成压气,排气,吸气,定容燃烧,做功五个工况,定容区期间,相差90度的p联动组件iii承担做功,转角240度后联动组件p、q进入定容区,重复联动组件n,m上面完成的同样工况,其间相差90度的n联动组件

‑

i承担做功。上述表格规律一直延续。

46.通过对发动机输出传动系统地改进,发动机整体性能得到大幅提升:消除了活塞的交变侧压力,曲轴死点,减少了摩擦损耗,增大了扭力且输出恒定;定容区的高效燃烧极大提高了工质气体的转换效率,节省了能源,减少了污染,清洁了环境;对置活塞,镜像运行,无间断点的偶联合啮,机体得以振动小,运行平稳;整体结构紧凑,相对有极大的功率质量比,等同传统八缸活塞功率的发动机却只有传统四缸活塞发动机的体积和质量;省去曲柄连杆,简化了加工工艺,节省了成本,质量更易得到保障;多级偶联组合就可低成本轻易组合成超大功率发动机,用于舰船,游艇,坦克和直升机;两级偶联组件16缸发动机,理论推算就能达到2600kw左右的功率。面对广大的应用领域,此发明有着极大的商业开发价值。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。