1.本发明涉及加氢站领域,尤其涉及一种加氢站全自动氢气接收和加注系统。

背景技术:

2.目前市场上加氢站全部采用长管拖车(tt车)达到加氢站卸氢现场,加氢 站派出2名员工进行tt车引导入库,连接卸氢软管、测试氢气露点,然后吹扫 和置换卸氢软管,最后打开控制阀门,观察20min无异常后方可离开,全过程需 要2名人员全程跟踪和操作,确认和观察,全过程需要40min

‑

60min。在这个过 程中全程仍采用的纸质记录氢气检测数据(露点、压力、温度等参数),以及操 作过程确认,同时整个过程也存在人员操作失误及操作不规范引起的氢气泄露安 全风险、质量数据记录不规范等问题,并增加了2名人员成本和时间成本。氢气 加注过程是氢气经过压缩机增压之后,经氢气管道和手动加氢设备控制,软管与 燃料电池车储氢瓶相连接,现场2名加氢人员进行加氢操作,并且打开加氢阀门, 启动压缩机,然后给氢气燃料电池车进行加注,加注到一定量或者压力时,人工 进行停机,断开加氢软管,整个过程需要人员全程检查,检测氢气泄露情况,气 瓶充装温度变化情况,保证充装速率不能过大,但也不能过小影响加注效率,浪 费了人力和大量时间及精力。

技术实现要素:

3.为了解决上述问题,本发明提供了一种加氢站全自动氢气接收和加注系统主 要包括:车辆自动识别子系统、语音提示及地面灯光子系统、氢气机器人自动接 收子系统与加注装置;

4.车辆自动识别子系统,包括现场自动摄像功能摄像头、门禁装置和车辆信息 控制系统,所述车辆信息包括车辆车牌号码、运输单位、运输车辆状况和介质参 数情况;

5.语音提示及地面灯光子系统,包括地面传感器、灯光指示子系统和语音子系 统;地面传感器用于在氢气tt车入库时,监测车辆与车库四周之间的距离,并 借助语音子系统发出的自动语音指示来提醒司机和押运人员能够准确和安全地 进入停车区域;

6.氢气机器人自动接收子系统与加注装置,包括具有具有控制器的机器人、机 器人手臂视频子系统、扭力监测元件、露点检测元件、泄露检测元件、温度检测 元件、压力检测元件和流量检测元件;所述机器人位于卸氢区域,所述机器人手 臂视频子系统、扭力监测元件、露点检测元件、泄露检测元件、温度检测元件、 压力检测元件和流量检测元件均位于机器人的手臂内;所述机器人手臂视频子系 统,用于监控软管连接过程,所述扭力监测元件,用于连接氢气软管与氢气tt 车接口,该扭力监测元件包括有紧固装置,在连接氢气软管与氢气tt车接口时, 紧固装置转动软管前端的螺母,待其氢气软管与接头完全安装配合时,按照设定 紧固扭矩阈值时,自动松开紧固装置;

7.该加氢站全自动氢气接收和加注系统在进行氢气接收工作时,在氢气tt车 达到加氢站现场后,车辆自动识别子系统对车牌号、氢气tt车气瓶检测状态进 行判断,识别该氢气tt车是否为经过合格检测和氢气运输单位派送的车辆,若 是,则自动打开卸氢区域门

禁,根据语音子系统发出的语音提示和卸氢区域灯光 指示子系统输出的指示信息,氢气tt车司机驾驶该氢气tt车穿过卸氢区域门 禁进入卸氢指定位置,氢气tt车熄火停车后,语音子系统提示司机和押运人员 离开场地,并由机器人手臂视频子系统和扭力检测元件控制机器人手臂进行卸氢 软管与氢气tt车接口的自动相连,并检测卸氢软管连接是否正常,卸氢软管内 设置有防脱扣装置,若是,则防脱扣装置与氢气tt车接口紧密连接,检测卸氢 软管连接正常后,所述氢气机器人自动接收子系统执行自动打开氢气tt车阀门 和卸气柜阀门操作,进行氢气露点检测和泄露检测,机器人全程均记录检测数据, 若是发生氢气泄露,检测到的氢气浓度触发设定报警阈值,执行自动报警切断功 能,氢气露点和泄露检测合格后,机器人退出卸氢区域,开始进行氢气加压操作;

8.该加氢站全自动氢气接收和加注系统在进行氢气加注工作时,在氢气燃料电 池车停到加注位置后,所述氢气机器人自动接收子系统与加注装置检测到当前氢 气燃料电池车辆熄火停止后,机器人的一只机械手臂自动伸出夹具将燃料电池车 压盖打开,另一条机械手臂接通氢气管道,然后控制进行管道阀门锁紧,完成上 述动作之后,机器人发送控制命令至压缩机,控制该压缩机进行加氢作业,同时 监控加氢作业过程中燃料电池车加注口出流量、压力、温度及泄漏情况,若是发 生氢气泄露,检测到的氢气浓度触发设定报警阈值,将检测到的各种信息传输至 控制器进行处理,然后该加氢站全自动氢气接收和加注系统执行预先设定的关闭 管道阀门和切断阀的命令,自动关闭管道阀门和切断阀,机器人内部的控制器对 加注过程中变化的工艺参数进行处理,进而实时调节压缩机转速,以便更快捷、 更安全进行氢气加注;待氢气加注完成后,切断管道阀门,并合紧燃料电池车上 的加注口压盖,语音子系统发出此次加注完成及加氢信息。

9.进一步地,所述车辆信息来源于氢气供方提供在充氢完成之后,将此信息录 入到车辆自动识别装置与系统中。

10.进一步地,所述扭力检测元件为机械式磁悬浮扭矩元件或数字式扭矩紧固元 件。

11.进一步地,所述泄漏检测元件为氢气浓度传感器,通过检测外部的氢气浓度 是否超过预设的正常阈值,判断是否存在氢气泄露。

12.进一步地,所述温度检测元件为温度传感器,用于实时检测燃料电池车加注 口的温度情况。

13.进一步地,所述压力检测元件为压力传感器,用于实时检测燃料电池车加注 口的压力情况。

14.进一步地,所述流量检测元件为氢气质量流量计,用于实时检测燃料电池车 加注口的流量情况。

15.进一步地,所述机器人的手臂中安装有露点检测元件,用于在氢气接收过程 中,检测氢气露点是否合格,当检测结果小于

‑

60℃时,则氢气露点合格,然后 才进行氢气接收作业。

16.进一步地,氢气接收过程仅需20min即可完成。

17.进一步地,所述温度检测元件、压力检测元件、流量检测元件及氢气泄露检 测元件,用于检测氢气加注过程中温度、压力、流量及氢气是否泄露的实时数据, 并实时传输至机器人内的控制器进行判断,当有某参数变化时超出设定的正常范 围时,机器人会发生响应,控制压缩机报警、停机或者变频调速,同时语音子系 统发出相应的语音来提醒监控人

员进行处理,并记录下报警故障信息及处理方法。

18.本发明提供的技术方案带来的有益效果是:实现tt车接卸过程中全自动动 作,减少现场纸质记录过程中繁琐,同时可减少由于现场人员操作不规范,造成 氢气泄露风险,同时可以减少人员成本。

附图说明

19.下面将结合附图及实施例对本发明作进一步说明,附图中:

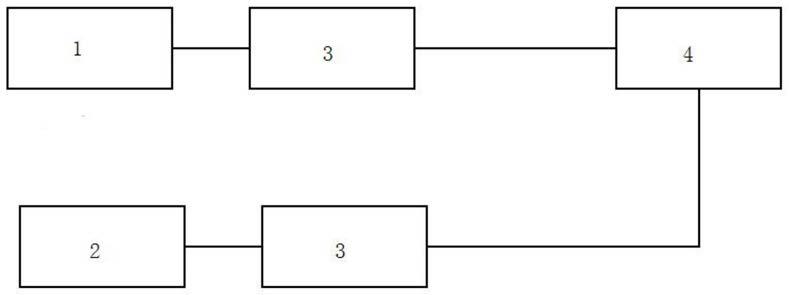

20.图1是本发明实施例中一种加氢站全自动氢气接收和加注系统的使用原理 图。

21.附图中,1

‑

氢气tt车,2

‑

该加氢站全自动氢气接收和加注系统,3

‑

压缩机, 4

‑

燃料电池车。

具体实施方式

22.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细 说明本发明的具体实施方式。

23.本发明的实施例提供了一种加氢站全自动氢气接收和加注系统。请参考图1, 图1是本发明实施例中一种加氢站全自动氢气接收和加注系统的使用原理图,包 括:车辆自动识别子系统、语音提示及地面灯光子系统、氢气机器人自动接收子 系统与加注装置;

24.车辆自动识别子系统,包括现场自动摄像功能摄像头、门禁装置和车辆信息 控制系统,所述车辆信息包括车辆车牌号码、运输单位、运输车辆状况和介质参 数情况;所述车辆信息来源于氢气供方提供在充氢完成之后,将此信息录入到车 辆自动识别装置与系统中。

25.语音提示及地面灯光子系统,包括地面传感器、灯光指示子系统和语音子系 统;地面传感器用于在氢气长管拖车(以下简称“氢气tt车”)入库时,监测 车辆与车库四周之间的距离,并借助语音子系统发出的自动语音指示来提醒司机 和押运人员能够准确和安全地进入停车区域;

26.氢气机器人自动接收子系统与加注装置,包括具有具有控制器的机器人、机 器人手臂视频子系统、扭力监测元件、露点检测元件、泄露检测元件、温度检测 元件、压力检测元件和流量检测元件;所述机器人位于卸氢区域,所述机器人手 臂视频子系统、扭力监测元件、露点检测元件、泄露检测元件、温度检测元件、 压力检测元件和流量检测元件均位于机器人的手臂内;所述机器人手臂视频子系 统,用于监控软管连接过程,所述扭力监测元件,用于连接氢气软管与氢气tt 车接口,该扭力监测元件包括有紧固装置,在连接氢气软管与氢气tt车接口时, 紧固装置转动软管前端的螺母,待其氢气软管与接头完全安装配合时,按照设定 紧固扭矩阈值时,自动松开紧固装置;所述扭力检测元件为机械式磁悬浮扭矩元 件或数字式扭矩紧固元件。所述泄漏检测元件为氢气浓度传感器,通过检测外部 的氢气浓度是否超过预设的正常阈值,判断是否存在氢气泄露。所述温度检测元 件为温度传感器,用于实时检测燃料电池车2加注口的温度情况。所述压力检测 元件为压力传感器,用于实时检测燃料电池车2加注口的压力情况。所述流量检 测元件为氢气质量流量计,用于实时检测燃料电池车2加注口的流量情况。在机 器人手臂中安装氢气浓度传感器,温度、压力传感器和氢气质量流量计。这4 中工艺参数能够实时进行采集,数据传输至机器人控制

中心,进行分析判断,当 实时工艺参数数据达到某设定阈值时,机器人控制中心将发出报警信息,然后进 行自动停机等动作。

27.该加氢站全自动氢气接收和加注系统3在进行氢气接收工作时,在氢气tt 车1达到加氢站现场后,车辆自动识别子系统对车牌号、氢气tt车1气瓶检测 状态进行判断,识别该氢气tt车1是否为经过合格检测和氢气运输单位派送的 车辆,若是,则自动打开卸氢区域门禁,根据语音子系统发出的语音提示和卸氢 区域灯光指示子系统输出的指示信息,氢气tt车1司机驾驶该氢气tt车穿过 卸氢区域门禁进入卸氢指定位置,氢气tt车1熄火停车后,语音子系统提示司 机和押运人员离开场地,并由机器人手臂视频子系统和扭力检测元件控制机器人 手臂进行卸氢软管与氢气tt车1接口的自动相连,并检测卸氢软管连接是否正 常,卸氢软管内设置有防脱扣装置,若是,则防脱扣装置与氢气tt车1接口紧 密连接,检测卸氢软管连接正常后,所述氢气机器人自动接收子系统执行自动打 开氢气tt车1阀门和卸气柜阀门操作,进行氢气露点检测和泄露检测,机器人 全程均记录检测数据,若是发生氢气泄露,检测到的氢气浓度触发设定报警阈值, 执行自动报警切断功能,所述机器人的手臂中安装有露点检测元件,用于在氢气 接收过程中,检测氢气露点是否合格,当检测结果小于

‑

60℃时,则氢气露点合 格,然后才进行氢气接收作业,氢气露点和泄露检测合格后,机器人退出卸氢区 域,开始进行氢气加压操作;全程仅需20min,同时减少人员干预,也同时记录 操作过程和动作确认,避免了由于人工操作错误和执行不到位引起的质量、安全 泄露等风险,减少人员和财产损失。

28.该加氢站全自动氢气接收和加注系统3在进行氢气加注工作时,在氢气燃料 电池车2停止到加注位置后,所述氢气机器人自动接收子系统与加注装置检测到 当前氢气燃料电池车2熄火停止后,机器人的一只机械手臂自动伸出夹具将燃料 电池车2压盖打开,另一条机械手臂接通氢气管道,然后控制进行管道阀门锁紧, 完成上述动作之后,机器人发送控制命令至压缩机4,控制该压缩机4进行加氢 作业,同时监控加氢作业过程中燃料电池车2加注口出流量、压力、温度及泄漏 情况,若是发生氢气泄露,检测到的氢气浓度触发设定报警阈值,将检测到的各 种信息传输至控制器进行处理,然后该加氢站全自动氢气接收和加注系统3执行 预先设定的关闭管道阀门和切断阀的命令,自动关闭管道阀门和切断阀,机器人 内部的控制器对加注过程中变化的工艺参数进行处理,进而实时调节压缩机4 转速,以便更快捷、更安全进行氢气加注;待氢气加注完成后,切断管道阀门, 并合紧燃料电池车2上的加注口压盖,语音子系统发出此次加注完成及加氢信息。 机器人记录加氢信息,主要是指记录氢气在接收与加注过程中,自动记录接收前 后压力、温度、氢气纯度(露点)、氢气加注时前后压力、温度、加注时瞬时流 量、自动计算此次氢气燃料电池车2氢气加注重量,实施记录氢气接卸与加注时, 各工艺参数的实时数据及变化趋势。

29.所述温度检测元件、压力检测元件、流量检测元件及氢气泄露检测元件,用 于检测氢气加注过程中温度、压力、流量及氢气是否泄露的实时数据,并实时传 输至机器人内的控制器进行判断,当有某参数变化时超出设定的正常范围时,机 器人会发生响应,控制压缩机4报警、停机或者变频调速,同时语音子系统发出 相应的语音来提醒监控人员进行处理,并记录下报警故障信息及处理方法。整个 过程中无需人员全程跟踪,只需人员在中控室进行监控即可。氢气接收和加注过 程中有全自动机器人进行全程跟踪和实时监控。

30.当氢气在接收或者加注过程中,如发生氢气泄露,机器人机械手臂中的氢气 浓度

传感器会自动检测氢气浓度,触发设定报警阈值。信息传输至机器人控制器, 收到信息后进行分析好和判断,根据预先设定好程序进行气动阀门和切断阀进行 动作,保证氢气作业立即停止,已发生的泄露立即进行放散,确保作业安全可靠。

31.本发明的有益效果是:该系统可将目前的加氢机、人员及操作合为一体,同 时实时检测加注过程中的工艺参数变化,确保加注安全,提高加注效率,减少人 员成本。

32.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精 神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护 范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。