1.本发明属智能制造技术领域,具体涉及一种刀具寿命智能化监控系统及方法。

背景技术:

2.智能制造是未来制造业的主攻方向,以航空航天、汽车领域为代表的高端制造装备关乎国防安全和国家经济命脉。复杂多样化的零部件加工对刀具管控提出了更高的要求。刀具作为切削过程中最活跃、状态变化最多的要素,其性能直接影响加工精度和生产效率。航空产品生产模式多为单件小批量,生产工艺技术复杂,所需刀具等资源数量多、成本高,因此对刀具等资源的有效管理至关重要。

3.目前,制造系统中刀具寿命管理存在的问题为:

①

刀具使用情况无记录,无法进行刀具易用性、耐用性等统计管理;

②

刀具无寿命跟踪,是否需要返修凭工人经验判断;

③

刀具不能保证得到最佳利用,利用率不高;

④

仅针对工艺过程中的一个或几个环节,没有形成对“刀具流”的全链条式系统化管理,导致系统间信息缺乏交流,影响了刀具寿命管理的准确性。为此,实现一种具有刀具寿命智能化监控的系统是十分必要的。

技术实现要素:

4.为解决上述问题,本发明提供了一种刀具寿命智能化监控系统及方法,实现对“刀具流”的全链条式系统化管理;采用累计策略可配置的加工工件个数或累计加工时间的方式预测刀具剩余寿命,然后利用系统自身所设定的刀具寿命的预警值,实现对刀具剩余寿命预测结果更可靠、更科学和数值更准确的在线监测可视化管理功能。

5.为实现上述目的,本发明采取的技术方案为:一种刀具寿命智能化监控系统,包括:车间现场层,用于为系统提供实时现场数据;在现场机床上布置数据采集线,实时获取机床在线刀具位置和刀具状态,为刀具监测的可视化管理提供原始数据;单元总控层,用于实现车间现场层各单元内设备间的逻辑控制,通常采用plc进行集散式控制方式,并实现底层设备的信息采集及向上层设备的信息反馈,以便现场人员及时了解的设备状态信息、生产管理信息、质量统计信息等;车间总控层,用于实现生产任务调度及单元内设备的协调控制,实现生产任务的下发和按优先级对任务进行排产,同时还用于实现agv小车在各加工单元的调度及小车的路径规划,实现现场信息的采集及设备状态信息、生产管理信息、质量统计信息等的可视化监控;可视化管控层,该层为车间执行系统,以可视化形式呈现,供企业管理人员远程查看整个车间的生产状况,以便于对车间总体信息的监控及制定正确的经营决策。

6.进一步地,车间现场层的设备包括柔性加工单元、agv物料运输小车、物料仓储单元、刀具库单元等。

7.进一步地,系统满足不同协议的设备的网络连接,实现异构数控网络的刀具寿命预警,如采用opc ua的西门子数控系统,采用focas通信协议的发那科,采用ethercat 协议

i5数控系统等。

8.进一步地,可视化管控层以模块化形式表示各种信息,其中包括生产管理信息、质量管理信息,设备管理信息、工艺信息、物料管理信息等。

9.本发明还提供了一种刀具寿命智能化监控方法,包括如下步骤:步骤1:刀具信息数字化将刀具的几何信息、拼装信息、切削参数、工艺信息和刀具寿命等信息进行数字化描述;步骤2:监控端及数控系统的设置(1)监控端的设置监控端需设置如下:1)为刀具申请通用物料设置选择通用物料菜单新建物料毛坯,输入物料编号,并在物料类别中选定工艺类别,并保存以上信息;2)新刀具的设置在刀具管理软件中,选择刀具维护菜单,执行新增刀具操作,填入新增刀具的编号、姊妹刀信息、刀具几何参数信息、刀具寿命预警值;结合历史刀具寿命信息,采用统计分析方法确定刀具寿命预警值;设刀具寿命服从正态分布,即;利用最大似然估计法求解参数、的值;似然函数为:(1)式中:为样本个数;化简得:(2)(3)磨损寿命正态分布概率密度函数为:(4)刀具寿命的分布函数为:(5)满足可靠度的刀具寿命计算,设刀具的可靠度为设刀具的可靠度为(6)根据允许的可靠度,计算刀具寿命预警值;3)产品加工工艺设置选择工艺数据菜单,进行加工工艺设置,输入工艺参数,包括切削直径、主轴转速、切削深度、进给速度,并且进行刀具、物料的绑定;4)刀具寿命监视功能

选择刀具寿命菜单,进行刀具的寿命监视,根据加工工艺确定每台机床所用刀具的种类编码;如果刀具显示是绿色,表示刀具寿命正常;如果刀具显示是黄色,表示刀具寿命已经达到预警值,提醒准备更换刀具;如果刀具显示是红色,表示刀具寿命已经达到报警值,开始更换刀具;(2)数控系统的设置设置及编程的流程如下:

①

打开刀具寿命管理功能页面并选择刀具寿命计算方式(次数);

②

在刀偏-刀具寿命页面,设置刀具理论寿命并清空实际寿命;

③

在程序中输入tlife_m;

④

刀具寿命计数m30\m02\m90;

⑤

在程序中运行对应刀具测量程序;

⑥

当刀具到达寿命时,系统出现提示“刀具已达到使用寿命”。

10.需在自动线加工程序中加入以下代码:g54t2m6t3m3s3200f400tlife_m;刀组寿命启用g0g90x0y0z50mcallcycle83(50,0,3,

‑

19,19,0,3,3,2,1,1,0)holes2(0,0,37,30,60,6)mcallg0z71.185x0y200m90;刀组寿命计数m5步骤3:刀具寿命损耗的计算step1刀具寿命管理模块中相关的参数为寿命设定值,寿命预警值和寿命剩余值;计时管理以分钟作为刀刃寿命的单位,寿命设定值为刀刃的最大加工累计时间,新建一把刀具时,其刀刃的剩余寿命值等于寿命设定值;step2在加工过程中,数控系统每隔一分钟就会更新寿命剩余值令其减1;step3是否到达刀具检测的间隔时间,否则,转step4,如果是,则进行刀具磨损量的检测,取检测到的刀具磨损量为:(7)取其中的最大值,作为刀位当前磨损量:(8)计算当前刀具寿命:(9)式中,为刀具的最大磨损报警值,为刀具理想寿命值修正刀具寿命:判断是否大于当前刀具寿命计时值,如果大于当前寿命计时,则将当前刀具寿命设定为;

step 4判断当前刀刃的寿命剩余值是否等于刀刃寿命下限,如果达到刀刃寿命时间下限,则刀具管理模块就会更新当前刀刃的状态为“达到寿命预警值”,并且引发plc报警;step 5当寿命剩余值减到0时,刀刃的状态将会更新为“寿命结束”,plc报警,禁用当前刀具刀刃。

11.本发明具有以下有益效果:1)具有智能化特点。本发明考虑到刀具的全生命周期信息的管理,全面掌握刀具的管理信息,具有历史信息的可追朔性;2)可靠性高。现有刀具剩余寿命的预测方法主要以加工工件个数,仅适用于理想加工环境下,不能根据实际情况动态调整,而本发明满足用户的动态调整。

附图说明

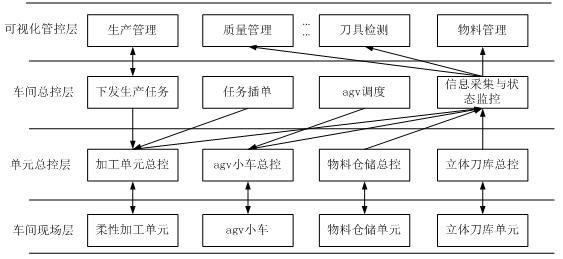

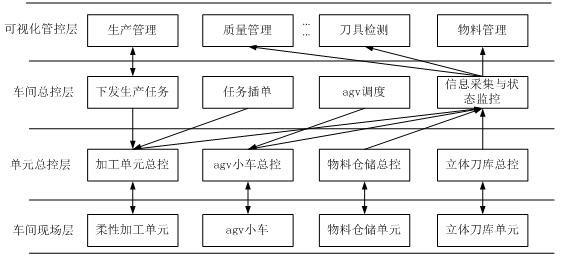

12.图1为本发明实施例的分层模块化系统结构图。

13.图2为本发明实施例的刀具管理业务的流程图。

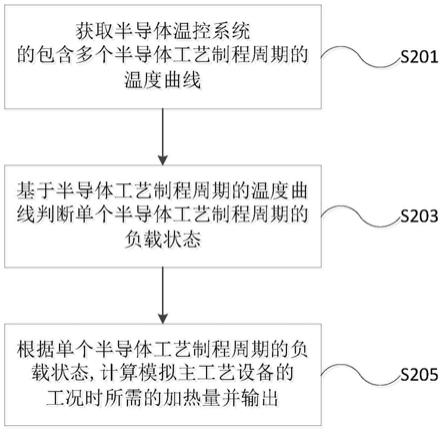

14.图3为本发明实施例的刀具剩余寿命预测流程图。

15.图4为本发明实施例的新刀具物料设置图。

16.图5为本发明实施例的增加新刀具的维护画面图。

17.图6为本发明实施例的加工工艺数据设置图。

18.图7为本发明实施例的刀具剩余寿命监控效果图。

具体实施方式

19.为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

20.如图1所示,本发明实施例的一种刀具寿命智能化监控系统,包括:(1)车间现场层,用于为系统提供实时现场数据。车间现场层的设备包括柔性加工单元、agv物料运输小车、物料仓储单元、刀具库单元等。在现场机床上布置数据采集线,实时获取机床在线刀具位置和刀具状态,为刀具监测的可视化管理提供了原始数据。本发明满足不同协议的设备的网络连接,实现异构数控网络的刀具寿命预警,如采用opc ua的西门子数控系统,采用focas通信协议的发那科,采用ethercat 协议i5数控系统等;(2)单元总控层,用于实现车间现场层各单元内设备间的逻辑控制,通常采用plc进行集散式控制方式,实现底层设备的信息采集及向上层设备的信息反馈,以便现场人员及时了解的设备状态信息、生产管理信息、质量统计信息等;(3)车间总控层,用于实现生产任务调度及单元内设备的协调控制,实现生产任务的下发和按优先级对任务进行排产,同时实现agv小车在各加工单元的调度及小车的路径规划,且实现现场信息的采集及设备状态信息、生产管理信息、质量统计信息等的可视化监控;(4)可视化管控层,该层为车间执行系统,以可视化形式呈现,供企业管理人员远程查看整个车间的生产状况,以便于对车间总体信息的监控及制定正确的经营决策。该层

以模块化形式表示各种信息,其中包括生产管理信息、质量管理信息,刀具检测信息、工艺信息、物料管理信息等。

21.本具体实施的刀具的管理流程如图2所示。该管理流程的主要特点为:(1)针对“刀具流”的全链条式系统化管理。管理信息的内容覆盖从刀具的注册至刀具报废的全生命周期信息,一方面便于进行加工信息的追溯;另一方面便于实现准确的刀寿命预测;(2)根据实际需求灵活配置刀具的寿命预警值。根据不同的实际需求,刀具的寿命预警值的确定方法不同。对于批量加工或加工内容比较固定时,采用静态配置的加工次数较为合理;对于加工内容变化较大的任务加工,采用加工时间比较合理。针对动态刀具寿命预警值确定,国内外学者已取得了一定的研究成果,对刀具寿命的分布建立了相应的模型。该系统提供开放式开发接口,用于开发相应的算法模块,以保证刀具寿命计算的准确性;(3)采用刀具异常检测作为刀具剩余寿命监控的判断依据。该流程中增加了断刀检测的处理内容,机床每隔一定的加工时间或加工零件数,采用刀具仪进行检测,如果刀具尺寸超过了规定的范围,刀具就不能继续使用。

22.如图3所示,本发明还提供了一种刀具寿命智能化监控系统,包括如下步骤:步骤1:刀具信息数字化为便于实现刀具信息的管理,首先需要将刀具的几何信息、拼装信息、切削参数、工艺信息和刀具寿命等信息进行数字化描述。

23.步骤2:监控端及数控系统的设置(1)监控端的设置监控端需设置如下:1)为刀具申请通用物料设置选择通用物料菜单新建物料毛坯,输入物料编号,并在物料类别中选定工艺类别,并保存以上信息。如附图4所示。

24.2)新刀具的设置在刀具管理软件中,选择刀具维护菜单,执行新增刀具操作,填入新增刀具的编号、姊妹刀信息、刀具几何参数信息、刀具寿命预警值等。如附图5所示。

25.结合历史刀具寿命信息,采用统计分析方法确定刀具寿命预警值。

26.设刀具寿命服从正态分布,即。

27.利用最大似然估计法求解参数、的值。

28.似然函数为:(1)式中:为样本个数;化简得:(2)(3)

磨损寿命正态分布概率密度函数为:(4)刀具寿命的分布函数为:(5)满足可靠度的刀具寿命计算,设刀具的可靠度为设刀具的可靠度为(6)根据允许的可靠度,计算刀具寿命预警值。

29.3)产品加工工艺设置选择工艺数据菜单,进行加工工艺设置,输入工艺参数,包括切削直径、主轴转速、切削深度、进给速度,并且进行刀具、物料的绑定。如图6所示。

30.4)刀具寿命监视功能选择刀具寿命菜单,进行刀具的寿命监视。根据加工工艺确定每台机床所用刀具的种类编码。如果刀具显示是绿色,表示刀具寿命正常;如果刀具显示是黄色,表示刀具寿命已经达到预警值,提醒准备更换刀具。如果刀具显示是红色,表示刀具寿命已经达到报警值,开始更换刀具。

31.(2)数控系统的设置设置及编程的流程如下:

①

打开刀具寿命管理功能页面并选择刀具寿命计算方式(次数);

②

在刀偏-刀具寿命页面,设置刀具理论寿命并清空实际寿命;

③

在程序中输入tlife_m;

④

刀具寿命计数m30\m02\m90;

⑤

在程序中运行对应刀具测量程序;

⑥

当刀具到达寿命时,系统出现提示“刀具已达到使用寿命”。需在自动线加工程序中加入以下代码:g54t2m6t3m3s3200f400tlife_m;刀组寿命启用g0g90x0y0z50mcallcycle83(50,0,3,

‑

19,19,0,3,3,2,1,1,0)holes2(0,0,37,30,60,6)mcallg0z71.185x0y200m90;刀组寿命计数m5步骤3:刀具寿命损耗的计算刀具寿命的损耗计算分为计时与计件两种方式,由于两者的原理相同,如下叙述中统一以计时寿命方式进行表述。

32.step1刀具寿命管理模块中相关的参数为寿命设定值,寿命预警值和寿命剩余值。计时管理以分钟作为刀刃寿命的单位,寿命设定值为刀刃的最大加工累计时间,新建一把刀具时,其刀刃的剩余寿命值等于寿命设定值。

33.step2在加工过程中,数控系统每隔一分钟就会更新寿命剩余值令其减1。

34.step3是否到达刀具检测的间隔时间,否则,转step4,如果是,则进行刀具磨损量的检测,取检测到的刀具磨损量为:(7)取其中的最大值,作为刀位当前磨损量:(8)计算当前刀具寿命:(9)式中,为刀具的最大磨损报警值,为刀具理想寿命值修正刀具寿命:判断是否大于当前刀具寿命计时值,如果大于当前寿命计时,则将当前刀具寿命设定为。

35.step4判断当前刀刃的寿命剩余值是否等于刀刃寿命下限,如果达到刀刃寿命时间下限,则刀具管理模块就会更新当前刀刃的状态为“达到寿命预警值”,并且引发plc报警。

36.step5当寿命剩余值减到0时,刀刃的状态将会更新为“寿命结束”,plc报警,禁用当前刀具刀刃。该刀具寿命智能化监控系统已在数字化工厂项目中得到应用,刀具剩余寿命监控效果图如附图7所示。该系统实现了柔性加工单元各刀具的寿命监控,其中各加工单元所采用的数控系统分别i5数控系统、发那科数控系统、西门子数控系统等。通过实际的加工验证,表明该监控系统具有刀具寿命监控的有效性及可靠性,最大限度发挥了刀具的使用性能,从而显著降低了数字化工厂的生产成本,因此该监控系统具有一定的推广应用价值。

37.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。