一种相分离制备pbat/pp复合发泡材料的方法

技术领域

1.本发明涉及聚合物发泡领域,特别涉及一种pbat/pp复合发泡材料的制备方法。

背景技术:

2.聚丙烯(pp)具有优异的力学性能和耐热性能。其发泡制品有着易成型、重量轻、化学稳定性好的特点以及优异的缓冲性能和隔热效果。这些优点使得发泡聚丙烯材料在包装、隔热、汽车和建筑等领域有着广泛的应用。

3.聚己二酸对苯二甲酸丁二酯(pbat)是一种己二酸、对苯二甲酸、1,4

‑

丁二醇为原料聚合而成的三元共聚酯,是一种新型的生物可降解材料。pbat具有较高的断裂伸长率,较好的耐热性能、生物相容性能和生物降解能力。这些优点使pbat有着广阔的应用前景。

4.在pp中添加pbat制备复发泡合材料,既符合当下绿色可降解塑料发展理念,又可以通过pbat改善复合材料的发泡性能。本发明借鉴热塑性硫化橡胶(tpv)结构特点,将pbat和 pp共混,添加交联剂、发泡剂等,在高温和强剪切力的作用下,pbat发生交联,破碎,大量微米级的pbat颗粒分散在少量pp基体中,形成交联pbat颗粒为分散相,pp为连续相的两相聚合物共混物。经注塑加工最终制备一种pbat/pp复合发泡材料。

技术实现要素:

5.本发明的目的在于制备一种相分离pbat/pp复合发泡材料,本发明目的通过以下技术方案来实现:

6.本发明的目的之一在于提出一种相分离pbat/pp复合发泡材料,发泡材料包括以下重量份数的原料组分:pbat:60

‑

80份,pp:20

‑

40份,发泡母粒:2

‑

30份,抗氧剂:0.1

‑

0.5份,填料5

‑

60份,交联剂1

‑

9份,交联助剂3

‑

9份,填充油:60

‑

80份。

7.优选的,所述pbat的熔融指数为2

‑

5g/10min(2.16kg,190℃),密度1.3g/cm3。

8.所述pp,是高熔体强度聚丙烯,熔体强度25cn以上,熔融指数为1

‑

3g/10min(2.16kg, 230℃),密度0.9g/cm3。

9.优选的,所述发泡母粒为包覆型碳酸氢钠发泡母料,母料有效含量50%,热分解温度 230

‑

260℃。

10.优选的,所述抗氧剂为1010/168。

11.优选的,所述填料为淀粉和碳酸钙,淀粉和碳酸钙质量比为=1:1。

12.优选的,所述填充油为甘油,工业级。

13.所述的交联剂为2,2

‑

(1,3

‑

亚苯基)

‑

二噁唑啉、对苯二甲酸二缩水甘油酯、异氰尿酸三缩水甘油酯中的一种。

14.所述的交联助剂为三羟甲基乙烷、三羟甲基丙烷、季戊四醇中的一种。

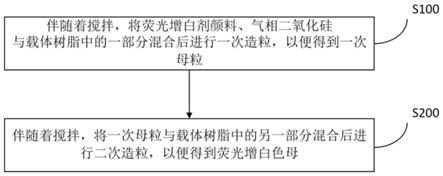

15.本发明的目的之二在于提出一种相分离pbat/pp复合发泡材料的制备方法,其具体包括以下步骤:

16.预混合母粒的制备步骤:

17.(1)将一定比例的pbat,填料混合均匀,加入密炼机,进行密炼。

18.所述的pbat用量为60

‑

80份,优选的60

‑

70份。

19.所述的填料用量为5

‑

60份,优选的10

‑

30份。

20.所述的密炼机温度为150℃,密炼时间5min。

21.(2)密炼均匀后,按比例加入pp,发泡母粒,抗氧剂,继续密炼。

22.所述pp用量为20

‑

40份,优选的30

‑

40份。

23.所述发泡母粒用量为2

‑

30份,优选的10

‑

20份。

24.所述抗氧剂用量为0.1

‑

0.5份,优选的0.1

‑

0.3份。

25.所述的密炼机温度为190℃,密炼时间10min。

26.制备成品的步骤:将制得的预混合母粒与一定比例的交联剂、交联助剂、填充油加入密炼机,进行密炼,挤出造粒。

27.所述预混合母粒用量为80

‑

100份,优选的90

‑

100份。

28.所述交联剂用量为1

‑

9份,优选的3

‑

8份。

29.所述交联助剂用量为3

‑

9份,优选的4

‑

8份。

30.所述填充油用量为60

‑

80份,优选的60

‑

70份。

31.所述的密炼机温度为190℃,密炼时间15min。

32.发泡步骤:将制得的成品粒子加入注塑机,注塑发泡成型,制得pbat/pp复合发泡材料。

33.所述注塑机温度为230

‑

260℃。

34.本发明的原理在于:少量的pp和大量pbat相混合,高温下,交联剂与交联助剂、甘油、 pbat发生交联反应,交联的pbat相在强剪切力作用下破碎成微米级微粒,均匀的分散在pp 基体中,形成交联的pbat颗粒为分散相,pp为连续相的两相聚合物共混物。交联pbat颗粒在pp中均匀的分布,使复合材料有着优异的力学性能。

35.本发明与现有技术相比,具有以下有益效果:与传统上单纯将pbat/pp共混、发泡所制得的发泡材料相比,本发明所制备的pbat/pp复合发泡材料有着更加优异的力学性能和更高的发泡倍率。

具体实施方式

36.本发明各实例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。各实施例中所用原料均为市场购得。

37.实施例1

38.预混合母粒的制备步骤:将60份pbat,5份填料(淀粉与碳酸钙质量比为=1:1)加入密炼机,150℃,密炼5分钟。待两者混合均匀,加入20份pp,2份发泡母粒,0.1份1010/168, 190℃,密炼10min。制备成品的步骤:将80份预混合母粒,1份2,2

‑

(1,3

‑

亚苯基)

‑

二噁唑啉,60份甘油、3份三羟甲基乙烷加入密炼机,190℃,密炼15min,造粒。发泡步骤:将制得的成品粒子加入注塑机,注塑发泡成型,制得pbat/pp复合发泡材料,注塑温度230℃。测定复合材料力学性能和发泡倍率。结果见表1。

39.实施例2

40.预混合母粒的制备步骤:将70份pbat,20份填料(淀粉与碳酸钙质量比为=1:1)加入密炼机,150℃,密炼5分钟。待两者混合均匀,加入30份pp,10份发泡母粒,0.3份1010/168, 190℃,密炼10min。制备成品的步骤:将100份预混合母粒,3份对苯二甲酸二缩水甘油酯, 70份甘油、6份三羟甲基丙烷加入密炼机加入密炼机,190℃,密炼15min,造粒。发泡步骤:将制得的成品粒子加入注塑机,注塑发泡成型,制得pbat/pp复合发泡材料,注塑温度230℃。测定复合材料力学性能和发泡倍率。结果见表1。

41.实施例3

42.预混合母粒的制备步骤:将80份pbat,40份填料(淀粉与碳酸钙质量比为=1:1)加入密炼机,150℃,密炼5分钟。待两者混合均匀,加入40份pp,20份发泡母粒,0.5份1010/168, 190℃,密炼10min。制备成品的步骤:将100份预混合母粒,5份异氰尿酸三缩水甘油酯,80 份甘油、9份三羟甲基丙烷加入密炼机,190℃,密炼15min,造粒。发泡步骤:将制得的成品粒子加入注塑机,注塑发泡成型,制得pbat/pp复合发泡材料,注塑温度230℃。测定复合材料力学性能和发泡倍率。结果见表1。

43.实施例4

44.预混合母粒的制备步骤:将80份pbat,60份填料(淀粉与碳酸钙质量比为=1:1)加入密炼机,150℃,密炼5分钟。待两者混合均匀,加入40份pp,30份发泡母粒,0.5份1010/168,190℃,密炼10min。制备成品的步骤:将100份预混合母粒,9份2,2

‑

(1,3

‑

亚苯基)

‑

二噁唑啉,80份甘油、9份季戊四醇加入密炼机,190℃,密炼15min,造粒。发泡步骤:将制得的成品粒子加入注塑机,注塑发泡成型,制得pbat/pp复合发泡材料,注塑温度230℃。测定复合材料力学性能和发泡倍率。结果见表1。

45.对比例1

46.预混合母粒的制备步骤:将80份pbat,60份填料(淀粉与碳酸钙质量比为=1:1)加入密炼机,150℃,密炼5分钟。待两者混合均匀,加入40份pp,20份发泡母粒,0.5份1010/168, 190℃,密炼10min。制备成品的步骤:将100份预混合母粒,80份甘油加入密炼机,190℃,密炼15min,造粒。发泡步骤:将制得的成品粒子加入注塑机,注塑发泡成型,制得pbat/pp 复合发泡材料,注塑温度230℃。测定复合材料力学性能和发泡倍率。结果见表1。

47.表1不同实施例中pbat/pp复合发泡材料的力学性能和发泡倍率

[0048] 拉伸强度(mpa)发泡倍率实施例131.36.5实施例228.76.6实施例327.57.4实施例426.17.1对比例116.01.2

[0049]

由表1的数据可以看出,对比实施例例1~4和对比例1,说明本发明制备的pbat/pp复合发泡材料具有优异的力学性能和较高的发泡倍率。

[0050]

显然,上述实例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

技术领域

1.本发明涉及聚合物发泡领域,特别涉及一种pbat/pp复合发泡材料的制备方法。

背景技术:

2.聚丙烯(pp)具有优异的力学性能和耐热性能。其发泡制品有着易成型、重量轻、化学稳定性好的特点以及优异的缓冲性能和隔热效果。这些优点使得发泡聚丙烯材料在包装、隔热、汽车和建筑等领域有着广泛的应用。

3.聚己二酸对苯二甲酸丁二酯(pbat)是一种己二酸、对苯二甲酸、1,4

‑

丁二醇为原料聚合而成的三元共聚酯,是一种新型的生物可降解材料。pbat具有较高的断裂伸长率,较好的耐热性能、生物相容性能和生物降解能力。这些优点使pbat有着广阔的应用前景。

4.在pp中添加pbat制备复发泡合材料,既符合当下绿色可降解塑料发展理念,又可以通过pbat改善复合材料的发泡性能。本发明借鉴热塑性硫化橡胶(tpv)结构特点,将pbat和 pp共混,添加交联剂、发泡剂等,在高温和强剪切力的作用下,pbat发生交联,破碎,大量微米级的pbat颗粒分散在少量pp基体中,形成交联pbat颗粒为分散相,pp为连续相的两相聚合物共混物。经注塑加工最终制备一种pbat/pp复合发泡材料。

技术实现要素:

5.本发明的目的在于制备一种相分离pbat/pp复合发泡材料,本发明目的通过以下技术方案来实现:

6.本发明的目的之一在于提出一种相分离pbat/pp复合发泡材料,发泡材料包括以下重量份数的原料组分:pbat:60

‑

80份,pp:20

‑

40份,发泡母粒:2

‑

30份,抗氧剂:0.1

‑

0.5份,填料5

‑

60份,交联剂1

‑

9份,交联助剂3

‑

9份,填充油:60

‑

80份。

7.优选的,所述pbat的熔融指数为2

‑

5g/10min(2.16kg,190℃),密度1.3g/cm3。

8.所述pp,是高熔体强度聚丙烯,熔体强度25cn以上,熔融指数为1

‑

3g/10min(2.16kg, 230℃),密度0.9g/cm3。

9.优选的,所述发泡母粒为包覆型碳酸氢钠发泡母料,母料有效含量50%,热分解温度 230

‑

260℃。

10.优选的,所述抗氧剂为1010/168。

11.优选的,所述填料为淀粉和碳酸钙,淀粉和碳酸钙质量比为=1:1。

12.优选的,所述填充油为甘油,工业级。

13.所述的交联剂为2,2

‑

(1,3

‑

亚苯基)

‑

二噁唑啉、对苯二甲酸二缩水甘油酯、异氰尿酸三缩水甘油酯中的一种。

14.所述的交联助剂为三羟甲基乙烷、三羟甲基丙烷、季戊四醇中的一种。

15.本发明的目的之二在于提出一种相分离pbat/pp复合发泡材料的制备方法,其具体包括以下步骤:

16.预混合母粒的制备步骤:

17.(1)将一定比例的pbat,填料混合均匀,加入密炼机,进行密炼。

18.所述的pbat用量为60

‑

80份,优选的60

‑

70份。

19.所述的填料用量为5

‑

60份,优选的10

‑

30份。

20.所述的密炼机温度为150℃,密炼时间5min。

21.(2)密炼均匀后,按比例加入pp,发泡母粒,抗氧剂,继续密炼。

22.所述pp用量为20

‑

40份,优选的30

‑

40份。

23.所述发泡母粒用量为2

‑

30份,优选的10

‑

20份。

24.所述抗氧剂用量为0.1

‑

0.5份,优选的0.1

‑

0.3份。

25.所述的密炼机温度为190℃,密炼时间10min。

26.制备成品的步骤:将制得的预混合母粒与一定比例的交联剂、交联助剂、填充油加入密炼机,进行密炼,挤出造粒。

27.所述预混合母粒用量为80

‑

100份,优选的90

‑

100份。

28.所述交联剂用量为1

‑

9份,优选的3

‑

8份。

29.所述交联助剂用量为3

‑

9份,优选的4

‑

8份。

30.所述填充油用量为60

‑

80份,优选的60

‑

70份。

31.所述的密炼机温度为190℃,密炼时间15min。

32.发泡步骤:将制得的成品粒子加入注塑机,注塑发泡成型,制得pbat/pp复合发泡材料。

33.所述注塑机温度为230

‑

260℃。

34.本发明的原理在于:少量的pp和大量pbat相混合,高温下,交联剂与交联助剂、甘油、 pbat发生交联反应,交联的pbat相在强剪切力作用下破碎成微米级微粒,均匀的分散在pp 基体中,形成交联的pbat颗粒为分散相,pp为连续相的两相聚合物共混物。交联pbat颗粒在pp中均匀的分布,使复合材料有着优异的力学性能。

35.本发明与现有技术相比,具有以下有益效果:与传统上单纯将pbat/pp共混、发泡所制得的发泡材料相比,本发明所制备的pbat/pp复合发泡材料有着更加优异的力学性能和更高的发泡倍率。

具体实施方式

36.本发明各实例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。各实施例中所用原料均为市场购得。

37.实施例1

38.预混合母粒的制备步骤:将60份pbat,5份填料(淀粉与碳酸钙质量比为=1:1)加入密炼机,150℃,密炼5分钟。待两者混合均匀,加入20份pp,2份发泡母粒,0.1份1010/168, 190℃,密炼10min。制备成品的步骤:将80份预混合母粒,1份2,2

‑

(1,3

‑

亚苯基)

‑

二噁唑啉,60份甘油、3份三羟甲基乙烷加入密炼机,190℃,密炼15min,造粒。发泡步骤:将制得的成品粒子加入注塑机,注塑发泡成型,制得pbat/pp复合发泡材料,注塑温度230℃。测定复合材料力学性能和发泡倍率。结果见表1。

39.实施例2

40.预混合母粒的制备步骤:将70份pbat,20份填料(淀粉与碳酸钙质量比为=1:1)加入密炼机,150℃,密炼5分钟。待两者混合均匀,加入30份pp,10份发泡母粒,0.3份1010/168, 190℃,密炼10min。制备成品的步骤:将100份预混合母粒,3份对苯二甲酸二缩水甘油酯, 70份甘油、6份三羟甲基丙烷加入密炼机加入密炼机,190℃,密炼15min,造粒。发泡步骤:将制得的成品粒子加入注塑机,注塑发泡成型,制得pbat/pp复合发泡材料,注塑温度230℃。测定复合材料力学性能和发泡倍率。结果见表1。

41.实施例3

42.预混合母粒的制备步骤:将80份pbat,40份填料(淀粉与碳酸钙质量比为=1:1)加入密炼机,150℃,密炼5分钟。待两者混合均匀,加入40份pp,20份发泡母粒,0.5份1010/168, 190℃,密炼10min。制备成品的步骤:将100份预混合母粒,5份异氰尿酸三缩水甘油酯,80 份甘油、9份三羟甲基丙烷加入密炼机,190℃,密炼15min,造粒。发泡步骤:将制得的成品粒子加入注塑机,注塑发泡成型,制得pbat/pp复合发泡材料,注塑温度230℃。测定复合材料力学性能和发泡倍率。结果见表1。

43.实施例4

44.预混合母粒的制备步骤:将80份pbat,60份填料(淀粉与碳酸钙质量比为=1:1)加入密炼机,150℃,密炼5分钟。待两者混合均匀,加入40份pp,30份发泡母粒,0.5份1010/168,190℃,密炼10min。制备成品的步骤:将100份预混合母粒,9份2,2

‑

(1,3

‑

亚苯基)

‑

二噁唑啉,80份甘油、9份季戊四醇加入密炼机,190℃,密炼15min,造粒。发泡步骤:将制得的成品粒子加入注塑机,注塑发泡成型,制得pbat/pp复合发泡材料,注塑温度230℃。测定复合材料力学性能和发泡倍率。结果见表1。

45.对比例1

46.预混合母粒的制备步骤:将80份pbat,60份填料(淀粉与碳酸钙质量比为=1:1)加入密炼机,150℃,密炼5分钟。待两者混合均匀,加入40份pp,20份发泡母粒,0.5份1010/168, 190℃,密炼10min。制备成品的步骤:将100份预混合母粒,80份甘油加入密炼机,190℃,密炼15min,造粒。发泡步骤:将制得的成品粒子加入注塑机,注塑发泡成型,制得pbat/pp 复合发泡材料,注塑温度230℃。测定复合材料力学性能和发泡倍率。结果见表1。

47.表1不同实施例中pbat/pp复合发泡材料的力学性能和发泡倍率

[0048] 拉伸强度(mpa)发泡倍率实施例131.36.5实施例228.76.6实施例327.57.4实施例426.17.1对比例116.01.2

[0049]

由表1的数据可以看出,对比实施例例1~4和对比例1,说明本发明制备的pbat/pp复合发泡材料具有优异的力学性能和较高的发泡倍率。

[0050]

显然,上述实例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。