1.本技术属于试验加载用辅助定位工装领域,特别涉及一种整体式拉压垫曲面画线板、设计方法及使用方法。

背景技术:

2.拉压垫杠杆系统是飞机结构静力/疲劳试验中主要的加载手段之一。在试验准备阶段,需要在飞机表面粘贴拉压垫块用于试验加载。在飞机表面粘贴拉压垫之前需要在试验件表面根据梁、肋和框位等基准画出与拉压垫等幅的框线,以此作为拉压垫粘贴定位的依据。因此,拉压垫画线直接影响拉压垫粘贴位置的准确性,以及试验加载的准确度。特别对于飞机曲面结构,拉压垫根据飞机曲面修型,粘贴位置不准确直接导致拉压垫与飞机表面贴合度差,对粘贴强度产生影响,进而影响试验的安全性与可靠性。

3.现有的拉压垫画线方式主要通过直尺、单块拉压垫平面画线板等工具一块一块进行画线。这种画线方式对于试验件结构平面区域可以保证单块拉压垫画线精度,但受累积误差的影响对于同一个加载点间多块拉压垫间相对位置不易保证,导致画线精度不高,拉压垫杠杆系统全硬式连接导致安装困难,影响试验加载准确度。对于试验件结构表面曲率较大的地方,使用这种方式很难准确对拉压垫粘贴区域进行画线,多块拉压垫之间的相对位置难以保证。

4.因此,希望有一种技术方案来克服或至少减轻现有技术的至少一个上述缺陷。

技术实现要素:

5.本技术的目的是提供了一种整体式拉压垫曲面画线板、设计方法及使用方法,以解决现有技术存在的画线方式精度差,同一加载点各拉压垫间相对位置误差大,对于曲率较大结构表面难以画线定位,现场画线效率低中的至少一个问题。

6.本技术的技术方案是:

7.本技术的第一个方面提供了一种整体式拉压垫曲面画线板设计方法,包括:

8.步骤一、对加载点区域飞机表面蒙皮进行等厚度拉伸得到画线板主体,并根据拉压垫边界对所述画线板主体进行修型;

9.步骤二、根据拉压垫外形在所述画线板主体上开设第一凹槽;

10.步骤三、在所述画线板主体上开设用于定位的第二凹槽;

11.步骤四、在所述画线板主体外表面开设第三凹槽,用于标记画线板的编号;

12.步骤五、在所述画线板主体的一端开设第四凹槽,用于标记画线板的粘贴方向;

13.步骤六、根据步骤一至步骤五完成画线板设计后,对画线板进行加工。

14.在本技术的至少一个实施例中,步骤一中,所述加载点区域覆盖单个加载点所有拉压垫块。

15.在本技术的至少一个实施例中,步骤一中,对加载点区域飞机表面蒙皮进行拉伸的厚度为2.5mm。

16.在本技术的至少一个实施例中,步骤二中,所述第一凹槽的外形相对于对应的拉压垫外形向外偏移1mm。

17.在本技术的至少一个实施例中,步骤三中,所述在所述画线板主体上开设用于定位的第二凹槽包括:

18.对于所述画线板主体上,曲率不超过曲率阈值的区域,沿拉压垫长轴线以及短轴线分别开设4mm宽的定位槽,用于对拉压垫长轴线以及短轴线进行定位;

19.对于所述画线板主体上,曲率超过曲率阈值的区域,沿梁、肋以及机身框为基准线分别开设4mm宽的定位槽,用于对飞机结构表面梁、肋以及机身框进行定位。

20.在本技术的至少一个实施例中,步骤六中,所述对画线板进行加工的方式包括:

21.通过3d打印方式对画线板进行加工,打印材料为树脂。

22.在本技术的至少一个实施例中,步骤六中,所述对画线板进行加工的方式包括:

23.对于曲率不超过曲率阈值的区域,通过整体机加方式对画线板进行加工,材料选用abs工程塑料;

24.对于曲率超过曲率阈值的区域,通过3d打印方式对画线板进行加工,打印材料为树脂。

25.本技术的第二个方面提供了一种整体式拉压垫曲面画线板,基于如上所述的整体式拉压垫曲面画线板设计方法制成。

26.本技术的第三个方面提供了一种整体式拉压垫曲面画线板使用方法,基于如上所述的整体式拉压垫曲面画线板,包括:

27.步骤一、根据第二凹槽将画线板定位到飞机表面蒙皮上,使用油性笔沿画线板的第一凹槽边沿画线;

28.步骤二、使用高强度双面胶将画线板粘贴到飞机蒙皮表面,将拉压垫摆放在画线板对应的第一凹槽中,通过吸真空加压方式将拉压垫进行粘贴固化。

29.发明至少存在以下有益技术效果:

30.本技术的整体式拉压垫曲面画线板设计方法,通过单个加载点所有拉压垫整体定位,提高了拉压垫画线效率,解决了原有拉压垫画线方式各拉压垫相对位置有偏差,导致拉压垫曲面贴合度不好的问题,提高了现场后续杠杆系统安装工作效率,提高了试验加载准确度及试验安全可靠性;通过画线板限位作用,提高了拉压垫粘贴位置准确度,使拉压垫粘贴强度得到有效提高。

附图说明

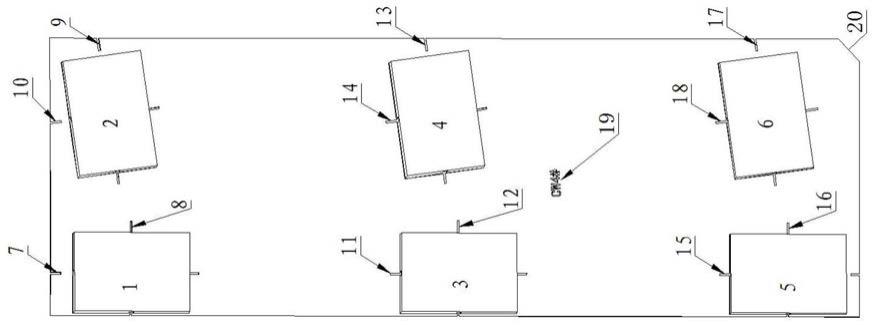

31.图1是本技术一个实施方式的尾翼拉压垫曲面画线板;

32.图2是本技术一个实施方式的机身拉压垫曲面画线板;

33.图3是本技术一个实施方式的机身拉压垫曲面画线板与拉压垫配合示意图。

34.其中:

[0035]1‑

拉压垫1粘贴区域,2

‑

拉压垫2粘贴区域,3

‑

拉压垫3粘贴区域,4

‑

拉压垫4粘贴区域,5

‑

拉压垫5粘贴区域,6

‑

拉压垫6粘贴区域,7

‑

拉压垫1长轴槽线,8

‑

拉压垫1短轴槽线,9

‑

拉压垫2长轴槽线,10

‑

拉压垫2短轴槽线,11

‑

拉压垫3长轴槽线,12

‑

拉压垫3短轴槽线,13

‑

拉压垫4长轴槽线,14

‑

拉压垫4短轴槽线,15

‑

拉压垫5长轴槽线,16

‑

拉压垫5短轴槽线,17

‑

拉压垫6长轴槽线,18

‑

拉压垫6短轴槽线,19

‑

第一画线板名称,20

‑

第一画线板粘贴标记,21

‑

4框拉压垫粘贴区域,22

‑

5框拉压垫粘贴区域,23

‑

7框拉压垫粘贴区域,24

‑

8框拉压垫粘贴区域,25

‑

4框槽线,26

‑

5框槽线,27

‑

7框槽线,28

‑

8框槽线,29

‑

第二画线板名称,30

‑

第二画线板粘贴标记。

具体实施方式

[0036]

为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施例是本技术一部分实施例,而不是全部的实施例。下面通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。下面结合附图对本技术的实施例进行详细说明。

[0037]

在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术保护范围的限制。

[0038]

下面结合附图1至图3对本技术做进一步详细说明。

[0039]

本技术的第一个方面提供一种整体式拉压垫曲面画线板设计方法,包括以下步骤:

[0040]

步骤一、对加载点区域飞机表面蒙皮进行等厚度拉伸得到画线板主体,并根据拉压垫边界对画线板主体进行修型;

[0041]

步骤二、根据拉压垫外形在画线板主体上开设第一凹槽;

[0042]

步骤三、在画线板主体上开设用于定位的第二凹槽;

[0043]

步骤四、在画线板主体外表面开设第三凹槽,用于标记画线板的编号;

[0044]

步骤五、在画线板主体的一端开设第四凹槽,用于标记画线板的粘贴方向;

[0045]

步骤六、根据步骤一至步骤五完成画线板设计后,对画线板进行加工。

[0046]

在本技术的优选实施例中,步骤一中,加载点区域覆盖单个加载点所有拉压垫块,对加载点区域飞机表面蒙皮进行拉伸的厚度为2.5mm。

[0047]

在本技术的优选实施例中,步骤二中,第一凹槽的外形相对于对应的拉压垫外形向外偏移1mm,保证拉压垫可以放到画线板中且不能滑动。

[0048]

在本技术的优选实施例中,步骤三中,在画线板主体上开设用于定位的第二凹槽包括:

[0049]

对于画线板主体上,曲率不超过曲率阈值的区域,沿拉压垫长轴线以及短轴线分别开设4mm宽的定位槽,用于对拉压垫长轴线以及短轴线进行定位;

[0050]

对于画线板主体上,曲率超过曲率阈值的区域,沿梁、肋以及机身框为基准线分别开设4mm宽的定位槽,用于对飞机结构表面梁、肋以及机身框进行定位。

[0051]

本技术的整体式拉压垫曲面画线板设计方法,第二凹槽的开设根据曲率大小选取

不同的基准,对于可以准确画出拉压垫长、短轴的区域,在画线板上沿拉压垫长、短轴线开4mm宽凹槽,用于画线板与拉压垫长、短轴线进行定位;对于曲率较大不能准确画出拉压垫长、短轴的区域,在画线板上沿梁、肋及机身框等基准线开4mm宽凹槽,用于飞机结构表面梁、肋及机身框进行定位。

[0052]

在本技术的一个实施例中,通过在画线板外表面上刻0.5mm厚槽,标记每块画线板编号,方便区别不同加载点画线板。

[0053]

本技术的整体式拉压垫曲面画线板设计方法,步骤六中,对画线板进行加工的方式包括:通过3d打印方式对画线板进行加工,打印材料为树脂,保证材料软硬适中,即保证与飞机蒙皮表面贴合良好又不易折断。或者对于曲率不超过曲率阈值的区域,通过整体机加方式对画线板进行加工,材料选用abs工程塑料;对于曲率超过曲率阈值的区域,通过3d打印方式对画线板进行加工,打印材料为树脂。

[0054]

本技术的第二个方面提供了一种整体式拉压垫曲面画线板,基于如上的整体式拉压垫曲面画线板设计方法制成。

[0055]

如图1所示,第一画线板为尾翼用画线板,是一块2.5mm厚树脂板;在画线板中间位置刻有画线板名称标识“cw4#”,在画线板前端开槽标识画线板粘贴方向;根据拉压垫数模在画线板上开槽,开槽大小为每块拉压垫结构外形向外偏移1mm;根据各块拉压垫长轴、短轴位置在画线板上刻4mm宽凹槽,用于画线板定位。

[0056]

如图2所示,第二画线板为机身用画线板,是一块2.5mm厚树脂板;在画线板中间位置刻有画线板名称标识“4

‑8‑

y”,在画线板前端开槽标识画线板粘贴方向;根据拉压垫数模在画线板上开槽,开槽大小为每块拉压垫结构外形向外偏移1mm;根据机身框线在画线板上刻4mm宽凹槽,用于画线板定位。

[0057]

本技术的第三个方面提供了一种整体式拉压垫曲面画线板使用方法,基于上述的整体式拉压垫曲面画线板,包括:

[0058]

步骤一、根据第二凹槽将画线板定位到飞机表面蒙皮上,使用油性笔沿画线板的第一凹槽边沿画线;

[0059]

步骤二、使用高强度双面胶将画线板粘贴到飞机蒙皮表面,将拉压垫摆放在画线板对应的第一凹槽中,通过吸真空加压方式将拉压垫进行粘贴固化。

[0060]

本技术的整体式拉压垫曲面画线板使用方法,拉压垫画线时先根据定位线槽将画线板定位到飞机表面蒙皮上,保证画线板线槽能对到尽量多的基准线,由于基准线画线误差个别线对不上,使用油性笔沿画线板上拉压垫开槽边沿画线,这样保证了同一加载点所有聚氨酯块相对位置准确;拉压垫粘贴时画线板可作为辅助定位工具,对拉压垫画线进行打磨清洗,完成后使用高强度双面胶将画线板定位粘贴到飞机蒙皮表面,然后将拉压垫往画线板相应开槽中摆放,在粘贴固化过程中采用吸真空加压等方式时,拉压垫不会滑动,保证了拉压垫粘贴位置的准确性,如图3所示。

[0061]

本技术的整体式拉压垫曲面画线板、设计方法及使用方法,通过画线板曲面修型实现了曲面结构部位的精确画线;通过单个加载点所有拉压垫整体定位,提高了拉压垫画线效率,解决了原有拉压垫画线方式各拉压垫相对位置有偏差,导致拉压垫曲面贴合度不好的问题,提高了现场后续杠杠系统安装工作效率,提高了试验加载准确度及试验安全可靠性;通过画线板限位作用,提高了拉压垫粘贴位置准确度,使拉压垫粘贴强度得到有效提

高。

[0062]

以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。