1.本发明涉及一种轨道车辆电阻点焊超声波检测方法及工艺确定方法。

背景技术:

2.电阻点焊是不锈钢轨道客车制造过程中主要的焊接方法,其质量对车体结构的安全性有重要影响。

3.现场常规的焊缝无损检测方法有射线探伤、磁粉检测、涡流检测、渗透检测。磁粉、涡流及渗透检测技术一般用于工件表面缺陷的检测;射线检测对裂纹类缺陷检测的灵敏度受缺陷方位及工件厚度的影响严重,无法准确评价接头质量;超声波检测方法可以根据声波传播路径与缺陷的几何位置关系准确地得到缺陷的位置,且具有成本低、效率高等优势。

4.因此,迫切需要设计一种轨道车辆电阻点焊超声波检测方法及工艺确定方法。

技术实现要素:

5.本发明的目的在于克服现有技术中的不足,提供一种轨道车辆电阻点焊超声波检测方法及工艺确定方法,能够提高电阻点焊超声波检测的精度和效率、降低检测成本。

6.为达到上述目的/为解决上述技术问题,本发明是采用下述技术方案实现的:一种轨道车辆电阻点焊超声波检测工艺确定方法,包括如下步骤:选取不同焊缝缺陷的焊缝缺陷试验块;依据预设计的正交试验方案分别对所选取的焊缝缺陷试验块进行电阻点焊超声波检测的正交试验;对正交试验结果进行分析,确定最佳电阻点焊超声波检测工艺。

7.优选的,所述焊缝缺陷试验块包括上试验块和下试验块,上试验块和下试验块部分重叠焊接。

8.优选的,所述上试验块的厚度为2mm、下试验块的厚度为3mm,两个试验块的宽度和长度相同,均为40mm,110mm,重叠部分长度为40mm。

9.优选的,所述焊缝缺陷的制作设备包括中频逆变式直流点焊机。

10.优选的,所述焊缝缺陷包括虚焊、裂纹、气孔、未熔合以及夹渣。

11.优选的,所述正交试验方案的设计方法包括:确定探头晶片尺寸,将探头k值、探头频率及扫查方式作为影响因子;同时选择2种探头k值a、b,选择2种探头频率c、d及2种扫查方式e、f,生成如下表所示的正交试验表:

。

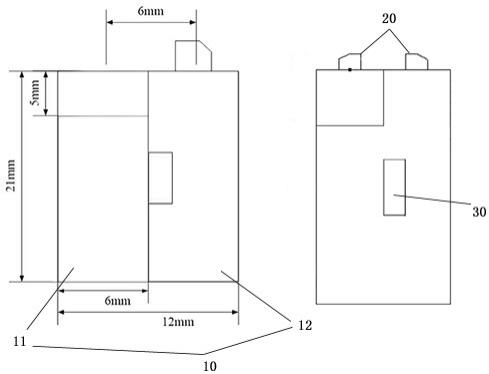

12.优选的,所选择的探头晶片尺寸为6mm

×

6mm,探头k值a、b分别为2.5和3,探头频率c、d分别为4hz和5hz,扫查方式e、f分别为横向扫查和锯齿形扫查。

13.一种轨道车辆电阻点焊超声波检测方法,所述方法包括:采用预确定的最佳电阻点焊超声波检测工艺进行电阻点焊超声波检测;其中,所述最佳电阻点焊超声波检测工艺采用上述的方法确定。

14.优选的,所述最佳电阻点焊超声波检测工艺的检测参数为:探头晶片尺寸为6mm

×

6mm,探头k值为3,双晶探头频率为4mhz,扫查方式为锯齿形。

15.与现有技术相比,本发明所达到的有益效果:本发明提供的轨道车辆电阻点焊超声波检测工艺确定方法,依据预设计的正交试验方案分别对所选取的焊缝缺陷试验块进行电阻点焊超声波检测的正交试验,通过对正交试验结果进行分析进而确定最佳电阻点焊超声波检测工艺,能够解决射线检测工艺对于城轨车辆车体电阻点焊裂纹类缺陷灵敏度受缺陷方位及工件厚度的影响的问题,采用本发明方法确定的最佳电阻点焊超声波检测工艺能够提高电阻点焊超声波检测的精度和效率、降低检测成本;通过设计正交试验选择了2种探头k值、2种探头频率,并结合2种扫查方式进行试验,最终在选用双晶探头频率为4hz,探头k值为3,锯齿形扫查方式的试验条件下,检测出了包括虚焊、裂纹、气孔、未熔合以及夹渣的常见焊接缺陷,解决了当前现有检测技术检测结果不全面、检测效率低,检测精度不高的问题。

附图说明

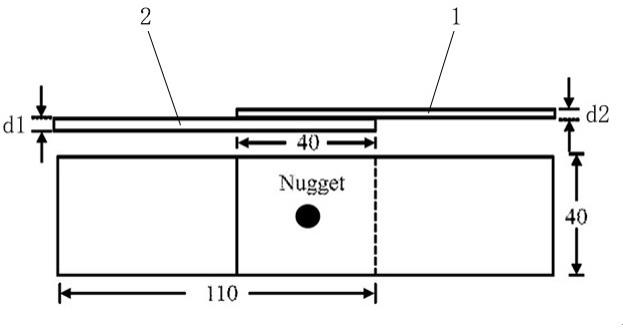

16.图1是本发明实施例提供的一种焊缝缺陷试验块的结构示意图;图中:1、上试验块:2、下试验块。

具体实施方式

17.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

18.实施例一:本发明实施例提供一种轨道车辆电阻点焊超声波检测工艺确定方法,包括如下步骤:步骤一:选取不同焊缝缺陷的焊缝缺陷试验块;

步骤二:依据预设计的正交试验方案分别对所选取的焊缝缺陷试验块进行电阻点焊超声波检测的正交试验;步骤三:对正交试验结果进行分析,确定最佳电阻点焊超声波检测工艺。

19.如图1所示,焊缝缺陷试验块包括上试验块1和下试验块2,上试验块与下试验块重叠设置,上下试验块的厚度分别为上试验块d2=2mm,下试验块d1=3mm,两个试验块的宽度和长度相同,均为40mm,110mm,重叠部分长度为40mm。

20.电阻点焊的人工缺陷主要包括虚焊、裂纹、气孔、未熔合以及夹渣,本实施例正交试验中的焊接设备选用中频逆变式直流点焊机。

21.试验块正交试验方案的设计方法包括:确定探头晶片尺寸,将探头k值、探头频率及扫查方式作为影响因子;同时选择2种探头k值a、b,选择2种探头频率c、d及2种扫查方式e、f,生成如表1所示的正交试验表:表1:。

22.表中: a、b分别为2.5和3, c、d分别为4hz和5hz, e、f分别为横向扫查和锯齿形扫查。在本发明实施例中,所选择的探头晶片尺寸为6mm

×

6mm。

23.如表2所示,是根据如表1所示正交试验方案进行电阻点焊超声波检测的结果:表2:。

24.通过表2可见:试验号4对应的检测方法能够全面检测出虚焊、裂纹、气孔、未融合和夹渣共计5种焊缝缺陷,检测结果最为全面,因此确定试验号4为最佳电阻点焊超声波检测工艺,相应的探头参数为:双晶探头频率为4hz,探头k值为3,扫查方式为锯齿形扫查。

25.实施例二:

本发明实施例提供一种轨道车辆电阻点焊超声波检测方法,采用预确定的最佳电阻点焊超声波检测工艺进行电阻点焊超声波检测。

26.其中,所述最佳电阻点焊超声波检测工艺可以采用实施例一所述的方法确定。

27.在本发明实施例中,最佳电阻点焊超声波检测工艺的检测参数为:探头晶片尺寸为6mm

×

6mm,探头k值为3,双晶探头频率为4mhz,扫查方式为锯齿形。

28.采用本发明实施例提供的检测方法能够检测出包括虚焊、裂纹、气孔、未熔合以及夹渣的常见焊接缺陷,检测缺陷最全面,检测效果最好。

29.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

技术特征:

1.一种轨道车辆电阻点焊超声波检测工艺确定方法,其特征在于,包括如下步骤:选取不同焊缝缺陷的焊缝缺陷试验块;依据预设计的正交试验方案分别对所选取的焊缝缺陷试验块进行电阻点焊超声波检测的正交试验;对正交试验结果进行分析,确定最佳电阻点焊超声波检测工艺。2.根据权利要求1所述的轨道车辆电阻点焊超声波检测工艺确定方法,其特征在于,所述焊缝缺陷试验块包括上试验块和下试验块,上试验块和下试验块部分重叠焊接。3.根据权利要求2所述的轨道车辆电阻点焊超声波检测工艺确定方法,其特征在于,所述上试验块的厚度为2mm、下试验块的厚度为3mm,两个试验块的宽度和长度相同,均为40mm,110mm,重叠部分长度为40mm。4.根据权利要求1所述的轨道车辆电阻点焊超声波检测工艺确定方法,其特征在于,所述焊缝缺陷的制作设备包括中频逆变式直流点焊机。5.根据权利要求1至4任一项所述的轨道车辆电阻点焊超声波检测工艺确定方法,其特征在于,所述焊缝缺陷包括虚焊、裂纹、气孔、未熔合以及夹渣。6.根据权利要求1所述的轨道车辆电阻点焊超声波检测工艺确定方法,其特征在于,所述正交试验方案的设计方法包括:确定探头晶片尺寸,将探头k值、探头频率及扫查方式作为影响因子;同时选择2种探头k值a、b,选择2种探头频率c、d及2种扫查方式e、f,生成如下表所示的正交试验表:。7.根据权利要求6所述的轨道车辆电阻点焊超声波检测工艺确定方法,其特征在于,所选择的探头晶片尺寸为6mm

×

6mm,探头k值a、b分别为2.5和3,探头频率c、d分别为4hz和5hz,扫查方式e、f分别为横向扫查和锯齿形扫查。8.一种轨道车辆电阻点焊超声波检测方法,其特征在于,所述方法包括:采用预确定的最佳电阻点焊超声波检测工艺进行电阻点焊超声波检测;其中,所述最佳电阻点焊超声波检测工艺采用权利要求1至7任一项所述的方法确定。9.根据权利要求8所述的轨道车辆电阻点焊超声波检测方法,其特征在于,所述最佳电阻点焊超声波检测工艺的检测参数为:探头晶片尺寸为6mm

×

6mm,探头k值为3,探头频率为4mhz,扫查方式为锯齿形。

技术总结

本发明公开了一种轨道车辆电阻点焊超声波检测方法及工艺确定方法,旨在解决当前现有检测技术中,检测不全面,检测效果不好的问题。其包括以下步骤:选取不同焊缝缺陷的焊缝缺陷试验块;依据预设计的正交试验方案分别对所选取的焊缝缺陷试验块进行电阻点焊超声波检测的正交试验;对正交试验结果进行分析,确定最佳电阻点焊超声波检测工艺;通过选择2种探头k值、2种探头频率,并结合2种扫查方式进行试验,在选用双晶探头频率为4Hz,探头K值为3,锯齿形扫查方式的试验条件下,检测出了包括虚焊、裂纹、气孔、未熔合以及夹渣的常见焊接缺陷,并以此制定了新的检测方式,解决了当前现有检测技术,检测不全面,检测效果不好的问题。检测效果不好的问题。检测效果不好的问题。

技术研发人员:陈祺 金文涛 魏瑞霞 范钦磊 李国芳 付宁宁 曹兴华

受保护的技术使用者:南京中车浦镇城轨车辆有限责任公司

技术研发日:2021.08.08

技术公布日:2021/11/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。