1.本发明属于电化学微观测试领域,涉及一种采用丝束电极对金属表面腐蚀行为进行表征和研究的方法。

背景技术:

2.电化学测试作为应用范围最广泛的评价材料耐蚀性的方法,这其中主要包括开路电位

‑

时间(ocp),电化学阻抗法(交流阻抗eis),电极电位法(ep),动电位极化曲线(tafel)和电化学噪声(en)等。然而,传统的电化学测试方法更多的是采集试样表面整体的,平均的电化学信息,这就不可避免的降低了对试样表面局部电化学信息采集的敏感性及准确性。事实上,金属材料的腐蚀往往不是一蹴而就的,而是从某一处局部开始腐蚀,随时间进而整体劣化失效的过程。

3.阵列电极,也称为丝束电极(wire beam electrode,wbe),它是由上百根金属丝按10

×

10,11

×

11或更多阵列形式进行排布,其中每个金属丝互不相连彼此绝缘,这样就保证了每根金属丝相对于饱和甘汞电极的表面电位以及电流均可被测量得到,因此,宏观上就可以得到阵列电极表面整体的电位电流分布信息。同时结合微积分的思想,由于单根丝的表面积只能占整个阵列电极的总的工作端面积的百分之一,并且本身几何尺寸也很微小(通常直径1.5mm),因此是可以认为在单根丝的表面发生的电化学过程是均匀的,即发生均匀腐蚀,利用众多的金属微电极就可以模拟传统单个大电极,区别于传统电极只能得到单位面积的平均电化学信息,其优势在于能够提供电极表面各个位置局部的电化学参数的变化。因此,阵列电极对于金属的局部腐蚀检测有极其重要的意义同时也是非常有效的检测手段。

4.因此,丝束电极(wbe)技术是介于常规电化学和微区电化学这两种方法之间的电化学测试方法。相比传统电极不仅能提供总体电化学参数还能测出不同位置电位、电流密度分布及差异等信息,通过与动电位极化曲线,交流阻抗,电化学噪声等方法结合使用更加扩大其使用范围。

5.近几年也有学者将丝束电极技术发展到作为探针对农药进行检测以及涂层的研究中。将有机分子膜均匀的涂在丝束电极表面,在每个电极上施加相同的电信号,从而获得不同部位的电化学参数,实现对农药残余快速、定性评价。黄福川在研究防锈剂的添加量对防锈油膜不稳定性的影响中也应用到丝束电极能够测量区间电位分布不均匀性的特点。

6.中国专利公开号cn107860707a公开了利用丝束电极表征铝合金表面微区电偶腐蚀非均匀性的方法。该方法采用丝束电极研究铝合金之在模拟流动海水中的电偶腐蚀行为。结果表明:静止条件下碳钢表面大部分区域表现为阳极电流,小部分为阴极电流;随流速增大,阳极区域扩大至整个表面,表现为全面腐蚀,且非均匀程度有所增加;腐蚀形貌观察表明,静止条件下铝合金表面大部分发生腐蚀,而处于阴极区的丝束没有明显锈蚀;流动条件下表面覆盖较厚的黄褐色锈蚀,其结果与丝束电极的电流分布一致,证明了电偶腐蚀过程中的非均匀性。该专利申请的技术方案是在溶液中进行测试的,但是溶液中并不能很

好的模拟出两种金属材料(两种金属材料为相同的材料或不同的材料制成)间的缝隙腐蚀、电偶腐蚀行为,此外溶液中的物质过于复杂,会对电化学信号产生一定的干扰,继而引起偏差,导致测量数据不够准确。

技术实现要素:

7.本发明一方面的目的是提供一种采用丝束电极对金属表面腐蚀行为进行表征的方法,该方法能够有效表征金属材料缝隙腐蚀、电偶腐蚀行为,具有等效,快速,高效的优点。

8.本发明是采用如下技术方案来实现上述目的:

9.一种采用丝束电极对金属表面腐蚀行为进行表征的方法,该方法使用微孔滤膜和腐蚀溶液形成的薄液膜作为腐蚀介质,将金属制成的丝束电极、饱和甘汞电极和金属基体导电连通,

10.其中,微孔滤膜放置在金属基体表面上,腐蚀溶液滴加在微孔滤膜上以形成薄液膜,

11.金属制成的丝束电极作为工作电极,其工作端面放置在微孔滤膜上,以及

12.饱和甘汞电极作为参比电极,也放置在微孔滤膜上,并且

13.其中金属制成的丝束电极的工作端面用于模拟整个金属表面的腐蚀情况,对金属制成的丝束电极的工作端面的表面电位/电流信息进行监测,得到金属制成的丝束电极的工作端面的局部腐蚀的产生、发展及变化关系,对金属缝隙腐蚀、电偶腐蚀行为表征评价,来模拟整个金属表面缝隙腐蚀、电偶腐蚀行为的特征。

14.优选地,上述采用丝束电极对金属表面腐蚀行为进行表征的方法中,丝束电极的材料和金属基体的材料各自选自铜、铜合金、铝、铝合金、铁、铁合金、钛、钛合金、镍、镍合金、高熵合金。

15.优选地,上述采用丝束电极对金属表面腐蚀行为进行表征的方法中,微孔滤膜的材料为尼龙材质,孔隙半径为0.1~0.4μm,厚度为0.5~0.8mm。

16.优选地,上述采用丝束电极对金属表面腐蚀行为进行表征的方法中,腐蚀溶液是质量浓度为0.5~5.0%的nacl水溶液。

17.优选地,上述采用丝束电极对金属表面腐蚀行为进行表征的方法中,监测所述金属制成的丝束电极的工作端面的表面电位/电流信息时,利用阵列丝束电极电位电流扫描仪进行表面电位/电流扫描,由微机控制循环测量组成丝束电极的各金属丝的开路电位以及偶接电流,控制电极扫描间隔设定为1~5s,每10~20min进行一次表面电位与电流的全扫描;表面电位扫描通过逐一测量丝束电极中的单根金属丝电极相对饱和甘汞电极的开路电位,表面电流扫描则通过零阻电流计测量任一单金属丝电极wj与其余99根相互短接的金属丝电极所形成的整体电极wr之间的偶接电流,其中j=1

‑

100,j为丝束电极中的单根金属丝电极的序数;采用电化学阻抗谱,控制激励正弦波幅值为5~20mv,于开路电位下进行扫频范围为100khz

‑

0.01hz。

18.优选地,上述采用丝束电极对金属表面腐蚀行为进行表征的方法中,丝束电极的制备方法包括以下步骤:

19.(a)用金属制备成直径约1.5mm的多根金属丝,对每根金属丝依次进行打磨和清

洗,再为各金属丝外部制作一层连续的绝缘层,仅使金属丝的两个端面为非绝缘表面,分别作为非工作端面和工作端面;

20.(b)将步骤(a)中制备的多个金属丝进行紧密排列,并固定形成金属丝阵列,其中组成金属丝阵列的每根金属丝的非工作端面焊接绝缘导线后引出,工作端面依次进行打磨、清洗和干燥,将得到的紧密排列的金属丝阵列作为丝束电极备用,制备的丝束电极在使用前先在饱和ca(oh)2溶液中预钝化0.8~4h。

21.优选地,上述步骤(a)中,分别用200#、600#、800#、1000#、2000#砂纸依次对金属丝进行打磨,再采用丙酮和乙醇清洗,丙酮超声,试样经目视检查,符合要求(表面平整光滑,肉眼观察无残留杂志,有金属光泽)后用清水冲洗后,冷风吹干,然后马上放入丙酮中进行超声清洗,超声清洗时间不超过30s,然后用绝缘漆浸渍铜合金丝,达到绝缘良好并防止缝隙腐蚀的效果。

22.优选地,上述步骤(b)中,将电极排列成密集10

×

10阵列,固化,固化后的10

×

10电极阵列非工作端面分别焊接绝缘铜导线后引出,工作端面依次用200#、600#、800#、1000#、2000#砂纸逐级打磨干净,无水乙醇和蒸馏水清洗后放入干燥器待用。

23.优选地,上述步骤(b)中,固化使用环氧树脂。

24.本发明另一方面提供了一种采用丝束电极对铜合金或纯铜腐蚀行为进行表征的方法,该方法包括以下步骤:

25.(1)用铜合金或纯铜制成直径约1.5mm的多根金属丝,对每根金属丝依次进行打磨和清洗,再为各金属丝外部制作一层连续的绝缘层,仅使金属丝的两个端面为非绝缘表面,分别作为非工作端面和工作端面;

26.(2)将步骤(1)中制备的多根金属丝进行紧密排列,并固定形成金属丝阵列,其中组成金属丝阵列的每根金属丝的非工作端面焊接绝缘导线后引出,工作端面依次进行打磨、清洗和干燥,将得到的紧密排列的金属丝阵列作为丝束电极备用,制备的丝束电极在使用前先在饱和ca(oh)2溶液中预钝化0.8~4h;

27.(3)配制质量浓度为0.5~5.0%的nacl水溶液,作为腐蚀溶液;

28.(4)提供微孔滤膜和铜合金或纯铜基体;

29.(5)将微孔滤膜放置在铜合金或纯铜基体表面,然后将步骤(2)制得的丝束电极的工作端面和饱和甘汞电极分别放置在所述微孔滤膜上,然后在所述微孔滤膜上滴加所述腐蚀溶液,形成薄液膜,用作腐蚀介质,将所述丝束电极、所述饱和甘汞电极和所述金属基体导电连通,

30.其中,所述丝束电极作为工作电极,所述饱和甘汞电极作为参比电极,

31.所述丝束电极的工作端面用于模拟整个铜合金或纯铜表面的腐蚀情况,对所述丝束电极的工作端面的表面电位/电流信息进行监测,得到丝束电极的工作端面的局部腐蚀的产生、发展及变化关系,对铜合金或纯铜缝隙腐蚀、电偶腐蚀行为表征评价,来模拟铜合金或纯铜缝隙腐蚀、电偶腐蚀行为的特征。

32.优选地,上述多根为100根。

33.优选地,上述采用丝束电极对铜合金或纯铜腐蚀行为进行表征的方法的步骤(1)中,分别用200#、600#、800#、1000#、2000#砂纸依次对铜合金或纯铜丝进行打磨,再采用丙酮和乙醇清洗,丙酮超声,试样经目视检查,符合要求(表面平整光滑,肉眼观察无残留杂

志,有金属光泽)后用清水冲洗后,冷风吹干,然后马上放入丙酮中进行超声清洗,超声清洗时间不超过30s,后用绝缘漆浸渍铜合金丝,达到绝缘良好并防止缝隙腐蚀。

34.优选地,上述绝缘漆为本领域常用的绝缘漆,例如,环氧树脂,有机硅树脂等。

35.优选地,达到绝缘良好并防止缝隙腐蚀的效果的标准为在对绝缘层结构放大800倍观测时没有孔洞及裂纹。

36.优选地,上述采用丝束电极对铜合金或纯铜腐蚀行为进行表征的方法的步骤(2)中,将电极排列成密集10

×

10阵列,固化,固化后的10

×

10电极阵列中每根铜合金或纯铜丝的非工作端面分别焊接绝缘铜导线后引出,其工作端面依次用200#、600#、800#、1000#、2000#砂纸逐级打磨干净,无水乙醇和蒸馏水清洗后放入干燥器备用。

37.优选地,上述采用丝束电极对铜合金或纯铜腐蚀行为进行表征的方法中,所述微孔滤膜的材料为尼龙材质,孔隙半径为0.1~0.4μm,厚度为0.5~0.8mm。

38.优选地,上述步骤(2)中,固化使用环氧树脂。

39.优选地,上述采用丝束电极对铜合金或纯铜腐蚀行为进行表征的方法中,监测丝束电极的工作端面的表面电位/电流信息时,由微机控制循环测量组成丝束电极的各金属丝的开路电位以及偶接电流,控制电极扫描间隔设定为1~5s,每10~20min进行一次表面电位与电流的全扫描;表面电位扫描通过逐一测量丝束电极中的单根金属丝电极相对饱和甘汞电极的开路电位,表面电流扫描则通过零阻电流计测量任一单金属丝电极wj与其余99根相互短接的金属丝电极所形成的整体电极wr之间的偶接电流,其中j=1

‑

100,j为丝束电极中的单根金属丝电极的序数;采用电化学阻抗谱,控制激励正弦波幅值为5~20mv,于开路电位下进行扫频范围为100khz

‑

0.01hz。

40.优选地,上述采用丝束电极对铜合金或纯铜腐蚀行为进行表征的方法中,微孔滤膜的形状和面积与用于放置该微孔滤膜的铜合金或纯铜基体的表面的形状和面积相同。

41.本发明的采用丝束电极对金属表面腐蚀行为进行表征的方法通过构建薄液膜测试体系能够精准的捕捉金属表面(例如,铜合金、纯铜表面)的电位电流的分布信息,准确地评价金属材料表面各个部分之间的耐蚀性差异,相比于传统电化学方法能够更加灵敏的分析金属缝隙腐蚀、电偶腐蚀行为的差异。

42.本发明的方法与公开号cn107860707a的技术方案的相比,本发明采用的是薄液膜测试方法,这种方法能够更好的模拟不同金属材料或相同金属材料之间的缝隙腐蚀、电偶腐蚀行为,研究缝隙腐蚀、电偶腐蚀特征,丝束电极的应用提高了对金属材料的局部电化学行为的检测,能够更见直观的研究腐蚀行为一步步的发展和变化。

43.本发明的方法可以用于模拟检测汽车内部搭接件,比如螺栓螺母这样的部件,之间的腐蚀现象。这是由于这些部位会采用不同金属材料或相同金属材料制备,电偶腐蚀现象频发,但是又不容易检测,本发明的方法能够很好的从机理上模拟研究此类腐蚀,提供理论依据。

附图说明

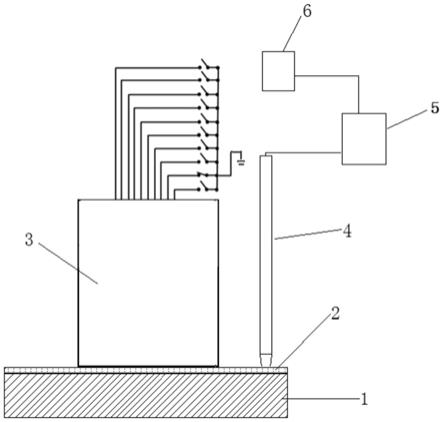

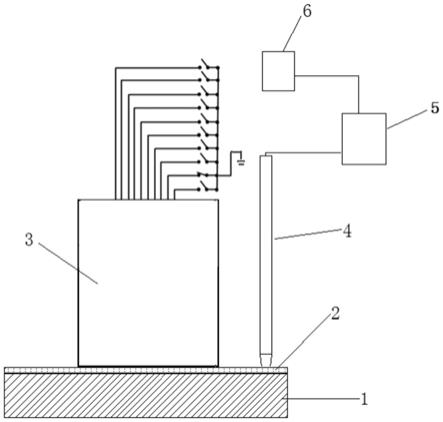

44.图1是本发明实施例1采用丝束电极对铜合金表面腐蚀行为进行表征的方法所用的电化学装置的结构示意图。其中1表示h62黄铜基体,2表示微孔滤膜(其被腐蚀溶液湿润后形成薄液膜),3表示h62黄铜丝束电极(工作电极),4表示饱和甘汞电极(参比电极),5表

示电化学工作站,6表示阵列丝束电极电位电流扫描仪,其中容纳有腐蚀溶液。h62黄铜丝束电极和参比电极压在h62黄铜基体的表面上的薄液膜上进行测试,通过薄液膜的连接,丝束电极,参比电极,金属基体之间形成导通的电流回路。

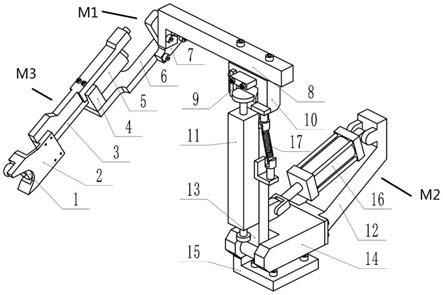

45.图2是图1的丝束电极、参比电极和微孔滤膜的接触处的截面图。其中2表示微孔滤膜,3’表示h62黄铜丝束电极的工作端面(工作端面的截面整体是圆形,圆形截面的中间正方形是h62黄铜丝阵列截面),4’表示饱和甘汞电极的工作端。

46.图3是实施例1的h62黄铜制成的丝束电极进行电化学测试后的照片图。

47.图4是实施例5的t2纯铜制成的丝束电极进行电化学测试后的照片图。

具体实施方式

48.本发明在已有丝束电极测试系统的基础上,研究并搭建起薄液膜测试体系,它是由丝束电极(工作电极),饱和甘汞电极(参比电极),薄液膜、金属基体构成,其中薄液膜的作用一方面是模拟腐蚀介质,另一方面是电连通工作电极,参比电极以及金属基体,模拟构造出不同金属之间发生缝隙腐蚀、电偶腐蚀的实际情况,同时使得测试数据能及时有效地到达电化学工作站(即,电化学测试的数据接收和处理中心),便于统计。这种方法对于缝隙腐蚀、电偶腐蚀以及所有在液膜界面处发生的腐蚀具有良好的表征效果,极大的弥补了目前技术针对以上腐蚀类型检测的不足以及缺点。由于丝束电极本身对于局部腐蚀行为具有良好侦测能力,再加上新构建的薄液膜测试体系,本发明的方法可对不同材料之间的电偶腐蚀行为进行更加准确形象的表征,对探究缝隙腐蚀、电偶腐蚀行为机理具有深远的意义。在此基础上完成了本发明。

49.本发明的描述中,丝束电极的制作方法可以按照现有技术中常规的方法制备,金属丝的数目和每根金属丝的直径也可以参考本领域常用的数目和直径,也可以根据需要,适当调整。

50.本发明的描述中,腐蚀溶液滴加在微孔滤膜上,然后渗透到微孔滤膜中,与微孔滤膜形成薄液膜,用作腐蚀介质。腐蚀溶液包括但不局限于质量浓度为0.5~5.0%的nacl水溶液。

51.本发明的描述中,微孔滤膜为尼龙材质,孔隙半径为0.1~0.4μm,厚度为0.5~0.8mm。在本发明的一个具体实施方式中,微孔滤膜的厚度为δ=0.5mm。在微孔滤膜上滴加腐蚀溶液以后,腐蚀溶液会缓慢渗透整个微孔滤膜。监测丝束电极的工作端面的表面电位/电流信息时,丝束电极和参比电极压在金属基体的表面的薄液膜上,这样薄液膜将丝束电极,参比电极,金属基体连接形成电流导通回路,模拟构造出不同金属之间发生缝隙腐蚀、电偶腐蚀的实际情况,并且使得电化学信号能及时有效的返回电化学工作站,便于数据的捕捉统计。

52.本发明的描述中,上述腐蚀溶液在上述微孔滤膜上的添加量通常为1~2ml/cm2。

53.下面结合具体实施例,进一步阐述本发明。具体实施例是在以本发明技术方案为前提下进行实施的,给出了详细的实施方式和操作过程。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件进行。

54.实施例1

55.一种采用丝束电极对铜合金表面局部腐蚀行为进行表征的方法,包括如下步骤:

56.(1)丝束电极的制备和使用前准备:取直径1.5mm的h62黄铜丝,制备成100根电极,分别用200#、600#、800#、1000#、2000#砂纸依次打磨,再用丙酮和乙醇清洗,丙酮超声:试样经目视检查,符合要求(表面平整光滑,肉眼观察无残留杂志,有金属光泽)后用清水冲洗后,冷风吹干,然后马上放入丙酮中进行超声清洗,超声清洗时间不超过30s;用绝缘漆浸渍黄铜丝,到达绝缘良好并防止缝隙腐蚀的效果(放大800倍观测没有孔洞及裂纹),黄铜丝的两个端面为非绝缘表面,分别作为非工作端面和工作端面;

57.(2)将上述h62黄铜丝排列成密集10

×

10阵列,利用环氧树脂固化,固化后的10

×

10阵列中每根h62黄铜丝的非工作端面分别焊接绝缘铜导线后引出,工作端面的总面积为0.785cm2,其工作端面依次用200#、600#、800#、1000#、2000#砂纸逐级打磨干净,无水乙醇和蒸馏水清洗后放入干燥器待用;

58.使用前,h62黄铜丝束电极的工作端面先在饱和ca(oh)2溶液中预钝化1h;

59.(3)配制质量浓度为0.5%nacl水溶液,作为腐蚀溶液;

60.(4)提供圆形微孔滤膜(比克曼生物,尼龙材质,水系,50片/盒,0.22μm,厚度δ=0.8m,面积约4m2)和圆柱体形状的h62黄铜金属基体,微孔滤膜的形状和面积与圆柱体形状h62黄铜金属基体的底面的形状和面积大小相当。

61.(5)将微孔滤膜放置在圆柱体形状的h62黄铜金属基体的一个底面上,然后将步骤(2)制得的h62黄铜丝束电极的工作端面和饱和甘汞电极(作为参比电极)的工作端放置在微孔滤膜上,将5滴腐蚀溶液滴加到微孔滤膜上,形成的薄液膜,这样h62黄铜丝束电极、甘汞电极和h62黄铜金属基体之间的电流回路被导通,模拟构造出不同h62黄铜材料之间发生电偶腐蚀的实际情况,同时使得电化学信号能及时有效的返回电化学工作站,

62.在25℃下,采用丝束电极测试仪进行丝束电极的工作端面的表面电位/电流扫描,该仪器内置10

×

10阵列电路,由微机控制循环测量各金属丝的开路电位以及偶接电流,电极扫描间隔设定为1s,每15min进行一次表面电位与电流的全扫描,表面电位扫描通过逐一测量wbe中单根电极相对sce的开路电位,表面电流扫描则通过零阻电流计测量任一单电极wj(j=1

‑

100),与其余99根相互短接的金属丝所形成的整体(记为wr)之间的偶接电流;电化学阻抗谱(eis),激励正弦波幅值10mv,于开路电位下进行,扫频范围为100khz

‑

0.01hz。

63.实施例2

64.该实施例中同实施例1的材料和步骤相同,不同之处仅在于使用质量浓度为1.0%的nacl水溶液作为腐蚀溶液。

65.实施例3

66.该实施例中同实施例1的材料和步骤相同,不同之处仅在于使用质量浓度为2.0%的nacl水溶液作为腐蚀溶液。

67.实施例4

68.该实施例中同实施例1的材料和步骤相同,不同之处仅在于使用质量浓度为3.5%的nacl水溶液作为腐蚀溶液。

69.实施例5

70.一种采用丝束电极对t2纯铜表面局部腐蚀行为进行表征的方法,包括如下步骤:

71.(1)丝束电极的制备和使用前准备:取直径1.5mm的t2纯铜丝,制备成100根电极,

分别用200#、600#、800#、1000#、2000#砂纸依次打磨,再用丙酮和乙醇清洗,丙酮超声:试样经目视检查,符合要求(表面平整光滑,肉眼观察无残留杂志,有金属光泽)后用清水冲洗后,冷风吹干,然后马上放入丙酮中进行超声清洗,超声清洗时间不超过30s;用绝缘漆浸渍黄铜丝,以确保绝缘良好并防止缝隙腐蚀(放大800倍观测没有孔洞及裂纹),黄铜丝的两个端面为非绝缘表面,分别作为非工作端面和工作端面;

72.(2)将上述t2纯铜丝排列成密集10

×

10阵列,利用环氧树脂固化,固化后的10

×

10阵列中每根h62黄铜丝的非工作端面分别焊接绝缘铜导线后引出,工作端面的总面积为0.785cm2,工作端面依次用200#、600#、800#、1000#、2000#砂纸逐级打磨干净,无水乙醇和蒸馏水清洗后放入干燥器待用;

73.使用前,丝束电极的工作端面先在饱和ca(oh)2溶液中预钝化1h;

74.(3)配制质量浓度为3.5%nacl水溶液,作为腐蚀溶液;

75.(4)提供厚度δ=0.8mm的圆形微孔滤膜(比克曼生物,尼龙材质,水系,50片/盒,0.22μm,厚度δ=0.8mm)和圆柱体形状的t2纯铜金属基体,微孔滤膜的面积与圆柱体形状的t2纯铜金属基体的底面面积大小相当;

76.(5)将微孔滤膜放置在t2纯铜金属基体底面上,然后将步骤(2)制得的t2纯铜丝束电极的工作端面和饱和甘汞电极(作为参比电极)的工作端放置在微孔滤膜上,将5滴腐蚀溶液滴加到微孔滤膜上,形成的薄液膜,这样t2纯铜丝束电极的工作端面、饱和甘汞电极和t2纯铜基体的之间的电流回路被导通,模拟构造出不同t2纯铜材料之间发生电偶腐蚀的实际情况,同时使得电化学信号能及时有效的返回电化学工作站,

77.在25℃下,采用丝束电极测试仪进行丝束电极的表面电位/电流扫描,该仪器内置10

×

10阵列电路,由微机控制循环测量各金属丝的开路电位以及偶接电流,电极扫描间隔设定为1s,每15min进行一次表面电位与电流的全扫描,表面电位扫描通过逐一测量wbe中单根电极相对sce的开路电位,表面电流扫描则通过零阻电流计测量任一单电极wj(j=1

‑

100),与其余99根相互短接的金属丝所形成的整体(记为wr)之间的偶接电流。电化学阻抗谱(eis),激励正弦波幅值10mv,于开路电位下进行,扫频范围为100khz

‑

0.01hz。

78.实施例6

79.该实施例中同实施例1的步骤相同,不同之处仅在于,制成丝束电极的材料是t2纯铜,制成金属基体的材料是h62铜合金,使用质量浓度为3.5%的nacl水溶液作为腐蚀溶液。

80.实施例7

81.该实施例中同实施例1的步骤相同,不同之处仅在于,制成丝束电极的材料是h62铜合金,制成金属基体的材料是铁,使用质量浓度为3.5%的nacl水溶液作为腐蚀溶液。

82.上述实施例1

‑

7的丝束电极进行电化学测量过程中,得到电荷转移电阻、平均腐蚀电流密度、平均腐蚀电位和被腐蚀电极数的测量数据。

83.表1实施例1~7得到的电化学测量数据

[0084][0085]

上述结果表明:此种测试方法能够很好的区分试样在不同条件下的测试,从电化学结果看,实施例4,5的腐蚀最为严重,说明电偶腐蚀效应是最大的,能够为工业领域的实际应用提供相应的指导。

[0086]

以上所述的仅为本发明的较佳实施例,并非用以限定本发明的范围,本发明的上述实施例还可以做出各种变化。即凡是依据本发明申请的权利要求书及说明书内容所作的简单、等效变化与修饰,皆落入本发明专利的权利要求保护范围。本发明未详尽描述的均为常规技术内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。