1.本技术涉及汽车技术领域,特别涉及一种汽车力矩转向测试方法、装置及存储介质。

背景技术:

2.随着汽车技术的发展,以及客户需求的不断提升,对整车的性能要求越来越高,由于目前市场上的大多数汽车动力总成都是偏左布置,造成许多汽车驱动轴布置是左长右短,左右存在角度差,所以从动力总成输出动力传递到轮端的扭矩并不相同,造成汽车跑偏,即力矩转向现象,造成客户抱怨。

3.为了避免力矩转向,传统的方案中通常是控制左右驱动轴角度差,使得左右驱动轴角度差小于1

°

或者小于2

°

,但该角度差是否合理并无科学依据,且实践证明,这种办法并不能有效减少实际使用过程中力矩转向的发生。

4.因此,亟需提供一种对汽车力矩转向进行测试的方法,用以在汽车开发前期对汽车是否发生力矩转向进行测试,减少力矩转向的发生概率。

技术实现要素:

5.本技术提供一种汽车力矩转向测试方法、系统及存储介质,用以在汽车开发前期对汽车是否发生力矩转向进行测试,减少力矩转向的发生概率。

6.本技术提供一种汽车力矩转向测试方法,包括:

7.获取待测试汽车对应的左右驱动轴硬点位置、电机初始位置和预设整车参数;

8.根据所述左右驱动轴硬点位置、电机初始位置和预设整车参数建立待测试汽车对应的整车模型;

9.确定所述整车模型中的电机在各个预设工况下的位置信息;

10.根据所述位置信息确定每种工况下所述电机的左右驱动轴的转向力矩差;

11.根据力矩差最大的目标工况所对应的左右驱动轴的力矩计算在所述目标工况下传递至方向盘的力矩值;

12.当在所述目标工况下传递至方向盘的力矩值大于预设力矩值时,确定所述待测试汽车的力矩转向测试不合格。

13.本技术的有益效果在于:通过待测试汽车的各类参数建立待测试汽车的整车模型,之后通过整车模型测试不同工况下电机左右驱动轴的转向力矩差,从而通过力矩差最大的工况下传递至方向盘的力矩值大小来判断待测试汽车力矩转向测试是否合格,本技术通过整车模型对待测试汽车的力矩转向进行测试,从而能够在汽车开发前期就对汽车是否发生力矩转向进行测试,减少力矩转向的发生概率。

14.在一个实施例中,根据所述位置信息确定每种工况下所述电机的左右驱动轴的转向力矩差,包括:

15.根据电机在各个预设工况下的位置信息获取每种工况下左右驱动轴与车轮中心

线的夹角;

16.根据左右驱动轴与车轮中心线的夹角确定左右驱动轴的转向力矩差。

17.在一个实施例中,所述根据左右驱动轴与车轮中心线的夹角确定左右驱动轴的转向力矩差,包括:

18.将所述左右驱动轴与车轮中心线的夹角分别代入到以下公式以计算出左右驱动轴对应的转向力矩:

[0019][0020]

其中,t为左驱动轴对应的转向力矩或者右驱动轴对应的转向力矩,α为左驱动轴与车轮中心线的夹角或者右驱动轴与车轮中心线的夹角,fw为前轴动态载荷,θ为主销内倾角度,r

dt

为车轮滚动半径,r

ko

为主销偏距,μ为路面摩擦系数;

[0021]

确定左驱动轴对应的转向力矩和右驱动轴对应的转向力矩的差值为左右驱动轴的转向力矩差。

[0022]

在一个实施例中,根据力矩差最大的目标工况所对应的左右驱动轴的力矩计算在所述目标工况下传递至方向盘的力矩值,包括:

[0023]

根据所述目标工况所对应的左右驱动轴对应的转向力矩值计算所述目标工况所对应的转向齿条力;

[0024]

根据所述转向齿条力与所述待测试汽车转向时的线角传动比计算所述待测试汽车的方向盘所接收到的力矩值。

[0025]

在一个实施例中,所述根据所述目标工况所对应的左右驱动轴对应的转向力矩值计算所述目标工况所对应的转向齿条力,包括:

[0026]

将所述目标工况所对应的左右驱动轴对应的转向力矩值输入至预设运动模型中;

[0027]

获取所述预设运动模型输出的所述目标工况所对应的转向齿条力。

[0028]

在一个实施例中,所述确定所述整车模型中的电机在各个预设工况下的位置信息,包括:

[0029]

获取电机在各个预设工况下的位置偏移量,其中,所述偏移量包括:x轴向平动的偏移量、y轴向平动的偏移量、z轴向平动的偏移量、绕x轴转动的偏移量、绕y轴转动的偏移量以及绕z轴转动的偏移量,其中,所述x轴、y轴和z轴为以电机初始质心位置为原点建立的直角坐标系所对应的三个坐标轴;

[0030]

根据所述电机的初始位置和所述电机在各个预设工况下的位置偏移量确定所述整车模型中的电机在各个预设工况下的位置信息。

[0031]

在一个实施例中,还包括:

[0032]

在确定所述待测试汽车的力矩转向测试不合格之后,对所述电机在整车模型中的初始位置进行调整,直至待测试汽车的方向盘在目标工况下所接收到的力矩值小于所述预设力矩值。

[0033]

本实施例的有益效果在于:通过对电机在整车模型中的初始位置进行调整,直至待测试汽车的方向盘在目标工况下所接收到的力矩值小于所述预设力矩值,能够通过不断调整电机在整车模型中的位置来寻找使待测试汽车的方向盘在目标工况下所接收到的力矩值小于所述预设力矩值的电机位置,从而自动确定消除待测试汽车力矩转向的电机位置。

[0034]

在一个实施例中,所述待测试汽车对应的预设整车参数包括以下至少一种参数:

[0035]

前轴动态载荷fw,主销内倾角θ,车轮滚动半径r

dt

,主销偏距r

ko

以及路面摩擦系数μ。

[0036]

本技术还提供一种汽车力矩转向测试系统,包括:

[0037]

至少一个处理器;以及,

[0038]

与所述至少一个处理器通信连接的存储器;其中,

[0039]

所述存储器存储有可被所述至少一个处理器执行的指令,所述指令被所述至少一个处理器执行以实现上述任意一项实施例所记载的汽车力矩转向测试方法。

[0040]

本技术还提供一种计算机可读存储介质,当存储介质中的指令由汽车力矩转向测试系统对应的处理器执行时,使得汽车力矩转向测试系统能够实现上述任意一项实施例所记载的汽车力矩转向测试方法。

[0041]

本技术的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术而了解。本技术的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

[0042]

下面通过附图和实施例,对本技术的技术方案做进一步的详细描述。

附图说明

[0043]

附图用来提供对本技术的进一步理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本技术,并不构成对本技术的限制。在附图中:

[0044]

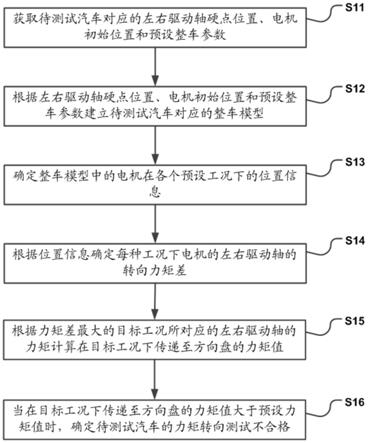

图1为本技术一实施例中一种汽车力矩转向测试方法的流程图;

[0045]

图2为本技术另一实施例中一种汽车力矩转向测试方法的流程图;

[0046]

图3为本技术一实施例中电机左右驱动轴与车轮的后视图;

[0047]

图4为本技术一实施例中主销、车轮以及驱动轴的位置示意图;

[0048]

图5为本技术另一实施例中一种汽车力矩转向测试方法的流程图;

[0049]

图6为本技术一实施例中确定电机在各个工况下的位置信息的流程图;

[0050]

图7为本技术一总的实施例中一种汽车力矩转向测试方法的流程图;

[0051]

图8为本技术一种汽车力矩转向测试系统的硬件结构示意图。

具体实施方式

[0052]

以下结合附图对本技术的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本技术,并不用于限定本技术。

[0053]

目前控制力矩转向问题常用的方法是保持左右驱动轴等长。但很多时候汽车无法做到左右等长,或者不同车型共用动力总成时,无法保证每款车都能等长。在此种情况下,目前没有一种较好方法能计算力矩转向,在设计初期,不能预估夹角偏差会对力矩转向造成多大影响,往往在后期又无法调整,造成市场上许多汽车存在明显的力矩转向现象,增加了客户抱怨,影响品牌形象,有鉴于此,本技术提供一种能够在汽车设计初期对力矩转向进行计算的方案,具体如下:

[0054]

图1为本技术一实施例中一种汽车力矩转向测试方法的流程图,如图1所示,该方法可被实施为以下步骤s11

‑

s16:

[0055]

在步骤s11中,获取待测试汽车对应的左右驱动轴硬点位置、电机初始位置和预设整车参数;

[0056]

具体的,待测试汽车左右驱动轴的硬点是指决定驱动轴运动学特性的特征点,例如,两个轴杆的拐点,电机初始位置是指电机在汽车中的初始设计位置,即汽车处于静止状态下不施加任何工况的情况下电机在汽车中的位置。图4为主销、车轮以及驱动轴的位置示意图,如图4所示,预设整车参数可以包括前轴动态载荷fw(即图4中的车轮动态压力),主销内倾角θ(即主销与车轮垂直方向的夹角),车轮滚动半径r

dt

,主销偏距r

ko

以及路面摩擦系数μ。

[0057]

在步骤s12中,根据左右驱动轴硬点位置、电机初始位置和预设整车参数建立待测试汽车对应的整车模型;

[0058]

具体的,本技术中,可以根据左右驱动轴硬点位置,电机初始位置和预设的整车参数建立待测试汽车对应的整车模型。

[0059]

有时候在建立整车模型时,也需要获取整车悬架的硬点位置,而整车悬架的硬点位置实质上是包含了电机初始位置的,因此,如图5所示,也可以基于左右驱动轴硬点位置、整车悬架的硬点位置和预设整车参数建立待测试汽车对应的整车模型。在建立整车模型时,需要根据运动关系建立各个部件之间的相关约束,另外,也需要在轮心位置添加上下跳运动行程,在转向齿条上添加转向运动行程。

[0060]

在步骤s13中,确定整车模型中的电机在各个预设工况下的位置信息;

[0061]

具体的,预设工况可以是预先设定的汽车常见工况,例如,预设工况可以是《gmw14116悬置子系统技术条件》这份标准中所记录的28种工况。汽车内的电机在不同工况下会在6个方向产生偏移量,因此,本技术可以通过不同工况对应的偏移量确定整车模型中的电机在各个预设工况下的位置信息。

[0062]

在步骤s14中,根据位置信息确定每种工况下电机的左右驱动轴的转向力矩差;

[0063]

具体的,在电机根据不同工况对应的偏移量发生位置偏移之后,会导致左右驱动轴之间的力矩差产生变化,因此,对应每种工况,确定每种工况下电机的位置信息之后,根据位置信息确定每种工况下电机的左右驱动轴的转向力矩差。

[0064]

在步骤s15中,根据力矩差最大的目标工况所对应的左右驱动轴的力矩计算在目标工况下传递至方向盘的力矩值;

[0065]

力矩差越大,传递到方向盘的力矩也就越大,发生力矩转向的可能性也就越大,也就是说,只需要判断使左右驱动轴的转向力矩差达到最大值的目标工况下传递至方向盘的力矩是否小于设计值,即可确定汽车是否通过力矩转向测试,因此,需要找出使左右驱动轴的转向力矩差达到最大值的目标工况。具体的,在确定每种工况下电机的左右驱动轴的转向力矩差之后,对所有工况下电机的左右驱动轴的转向力矩差进行比对,确定使左右驱动轴的转向力矩差达到最大值的目标工况。之后根据目标工况所对应的左右驱动轴的力矩计算在目标工况下传递至方向盘的力矩值。

[0066]

在步骤s16中,当在目标工况下传递至方向盘的力矩值大于预设力矩值时,确定待测试汽车的力矩转向测试不合格。

[0067]

例如,假设传递至方向盘的力矩值大于或等于2nm,就存在力矩转向的可能性,则将预设力矩值设定为2nm,当在目标工况下,传递至方向盘的力矩值大于或等于2nm,则认为

待测试汽车的力矩转向测试不合格,反之,传递至方向盘的力矩值小于2nm,则认为待测试汽车的力矩转向测试合格。

[0068]

本技术的有益效果在于:通过待测试汽车的各类参数建立待测试汽车的整车模型,之后通过整车模型测试不同工况下电机左右驱动轴的转向力矩差,从而通过力矩差最大的工况下传递至方向盘的力矩值大小来判断待测试汽车力矩转向测试是否合格,本技术通过整车模型对待测试汽车的力矩转向进行测试,从而能够在汽车开发前期就对汽车是否发生力矩转向进行测试,减少力矩转向的发生概率。

[0069]

在一个实施例中,如图2所示,上述步骤s14可被实施为以下步骤s21

‑

s22:

[0070]

在步骤s21中,根据电机在各个预设工况下的位置信息获取每种工况下左右驱动轴与车轮中心线的夹角;

[0071]

具体的,图3为电机左右驱动轴与车轮的后视图,其上标注了电机的左右驱动轴与车轮中心线的夹角,需要说明的是,本技术中所记载的“左驱动轴与车轮中心线的夹角”、“右驱动轴与车轮中心线的夹角”以及“左右驱动轴与车轮中心线的夹角”都是投影于整车直角坐标系下yz轴所在平面的夹角,其中,整车坐标系的y轴经过左右前轮的轮心,左右前轮轮心之间的线段中心为坐标原点,x轴与y轴处于同一水平面,z轴与水平面垂直。

[0072]

在步骤s22中,根据左右驱动轴与车轮中心线的夹角确定左右驱动轴的转向力矩差。

[0073]

在一个实施例中,上述步骤s22可被实施为以下步骤a1

‑

a2:

[0074]

在步骤a1中,将左右驱动轴与车轮中心线的夹角分别代入到以下公式以计算出左右驱动轴对应的转向力矩:

[0075][0076]

其中,t为左驱动轴对应的转向力矩或者右驱动轴对应的转向力矩,α为左驱动轴与车轮中心线的夹角或者右驱动轴与车轮中心线的夹角,fw为前轴动态载荷,θ为主销内倾角度,r

dt

为车轮滚动半径,r

ko

为主销偏距,μ为路面摩擦系数;

[0077]

在步骤a2中,确定左驱动轴对应的转向力矩和右驱动轴对应的转向力矩的差值为左右驱动轴的转向力矩差。

[0078]

不同工况下,电机的偏移会导致左右驱动轴与车轮中心线的夹角发生变化,而左右驱动轴与车轮中心线的夹角不同就会导致左右驱动轴对应的力矩差发生变化,转向力矩t和左右驱动轴与车轮中心线的夹角α的关系如上述公式(1)所示,由上述公式(1)可知,左右驱动轴与车轮中心线的夹角差值越大,则左右驱动轴的转向力矩差越大。上述步骤s15中的力矩差最大的目标工况实质上也是左右驱动轴与车轮中心线夹角差值最大的工况,因此,也可以根据比较夹角差值来确定目标工况。

[0079]

在一个实施例中,上述步骤s15可被实施为以下步骤s51

‑

s52:

[0080]

在步骤s51中,根据目标工况所对应的左右驱动轴对应的转向力矩值计算目标工况所对应的转向齿条力;

[0081]

在步骤s52中,根据转向齿条力与待测试汽车转向时的线角传动比计算待测试汽车的方向盘所接收到的力矩值。

[0082]

在一个实施例中,上述步骤s51可被实施为以下步骤b1

‑

b2:

[0083]

在步骤b1中,将目标工况所对应的左右驱动轴对应的转向力矩值输入至预设运动模型中;

[0084]

具体的,该预设运动模型可以是预先搭建好的adams(automatic dynamic analysis of mechanical systems,机械系统动力学自动分析)模型,该模型可以根据左右驱动轴对应的转向力矩值计算出对应的转向齿条力。

[0085]

在步骤b2中,获取预设运动模型输出的目标工况所对应的转向齿条力。

[0086]

而上述步骤s52可被实施为以下步骤:

[0087]

根据如下公式计算待测试汽车的方向盘所接收到的力矩值:

[0088][0089]

其中,t

s

为待测试汽车的方向盘所接收到的力矩值,f为目标工况所对应的转向齿条力,i为待测试汽车转向时的线角传动比。

[0090]

在一个实施例中,上述步骤s13可被实施为以下步骤c1

‑

c2:

[0091]

在步骤c1中,获取电机在各个预设工况下的位置偏移量,其中,偏移量包括:x轴向平动的偏移量、y轴向平动的偏移量、z轴向平动的偏移量、绕x轴转动的偏移量、绕y轴转动的偏移量以及绕z轴转动的偏移量,其中,x轴、y轴和z轴为以电机初始质心位置为原点建立的直角坐标系所对应的三个坐标轴;

[0092]

具体的,如图6所示,首先获取电机初始质心位置,以该电机初始质心位置为原点建立直角坐标系,即电机初始质心位置在直角坐标系中的坐标为(0,0,0);然后获取电机在各个预设工况下的位置偏移量,该位置偏移量包括直角坐标系中,沿x、y、z三个轴平动的偏移量,还包括绕x、y、z三个轴转动的偏移量。

[0093]

在步骤c2中,根据电机的初始位置和电机在各个预设工况下的位置偏移量确定整车模型中的电机在各个预设工况下的位置信息。

[0094]

在一个实施例中,方法还可被实施为以下步骤:

[0095]

在确定待测试汽车的力矩转向测试不合格之后,对电机在整车模型中的初始位置进行调整,直至待测试汽车的方向盘在目标工况下所接收到的力矩值小于预设力矩值。

[0096]

本实施例中,在确定待测试汽车的力矩转向测试不合格之后,对电机在整车模型中的初始位置进行调整。通过前述实施例以及公式(1)不难发现,左右驱动轴与车轮中心线的夹角差值越大,则左右驱动轴的转向力矩差越大,因此,传递到方向盘的力矩值越大,发生力矩转向的可能性也就越大;反之,左右驱动轴与车轮中心线的夹角差值越小,则左右驱动轴的转向力矩差越小,传递到方向盘的力矩值越小,发生力矩转向的可能性也就越小,因此,本实施例中,在对电机在整车模型中的初始位置进行调整时,是朝着减小左右驱动轴与车轮中心线的夹角差值的方向进行调整,通过不断调整电机在整车模型中的初始位置,使得待测试汽车的方向盘在目标工况下所接收到的力矩值小于预设力矩值。

[0097]

本实施例的有益效果在于:通过对电机在整车模型中的初始位置进行调整,直至待测试汽车的方向盘在目标工况下所接收到的力矩值小于预设力矩值,能够通过不断调整电机在整车模型中的位置来寻找使待测试汽车的方向盘在目标工况下所接收到的力矩值小于预设力矩值的电机位置,从而自动确定消除待测试汽车力矩转向的电机位置。

[0098]

在一个实施例中,待测试汽车对应的预设整车参数包括以下至少一种参数:

[0099]

前轴动态载荷fw,主销内倾角θ,车轮滚动半径r

dt

,主销偏距r

ko

以及路面摩擦系数μ。

[0100]

图7为本技术一总的实施例中一种汽车力矩转向测试方法的流程图,如图7所示,方法可被实施为以下步骤d1

‑

d9:

[0101]

在步骤d1中,获取待测试汽车对应的左右驱动轴硬点位置、前悬架硬点,和前轴动态载荷fw,主销内倾角θ,车轮滚动半径r

dt

,主销偏距r

ko

以及路面摩擦系数μ;

[0102]

在步骤d2中,获取电机在28个预设工况下的位置偏移量;

[0103]

在步骤d3中,搭建底盘悬架运动模型,并在电机质心位置搭建运动模型;

[0104]

在步骤d4中,根据动力总成在28个预设工况下的6个方向变化量调整运动模型中的参数;

[0105]

在步骤d5中,记录28中工况下左右驱动轴与车轮中心线的夹角,得到28组夹角,每组夹角分别为左驱动轴与车轮中心线的夹角以及右驱动轴与车轮中心线的夹角;

[0106]

在步骤d6中,确定夹角差最大的目标工况,将目标工况对应的左右驱动轴的夹角代入到公式中,以计算出左右驱动轮对应的力矩;

[0107]

在步骤d7中,将左右驱动轮对应的力矩代入adams模型中计算出目标工况所对应的转向齿条力f;

[0108]

在步骤d8中,将上述齿条力f代入到公式中,计算出待测试汽车的方向盘所接收到的力矩值;

[0109]

在步骤d9中,判断方向盘所接收到的力矩值是否小于2nm,如果小于2nm,说明电机位置设置合理,无明显力矩转向现象,结束流程,如果大于2nm,则说明电机的位置设置不合理,需要重新调整,在调整之后,继续执行上述步骤d1

‑

d8,直至待测试汽车的方向盘在目标工况下所接收到的力矩值小于预设力矩值。

[0110]

图8为本技术一种汽车力矩转向测试系统的硬件结构示意图,包括:

[0111]

至少一个处理器820;以及,

[0112]

与所述至少一个处理器通信连接的存储器804;其中,

[0113]

所述存储器存储有可被所述至少一个处理器执行的指令,所述指令被所述至少一个处理器执行以实现上述任意一项实施例所记载的汽车力矩转向测试方法。

[0114]

参照图8,该汽车力矩转向测试系统800可以包括以下一个或多个组件:处理组件802,存储器804,电源组件806,多媒体组件808,音频组件810,输入/输出(i/o)的接口812,传感器组件814,以及通信组件816。

[0115]

处理组件802通常控制汽车力矩转向测试系统800的整体操作。处理组件802可以包括一个或多个处理器820来执行指令,以完成上述的方法的全部或部分步骤。此外,处理组件802可以包括一个或多个模块,便于处理组件802和其他组件之间的交互。例如,处理组件802可以包括多媒体模块,以方便多媒体组件808和处理组件802之间的交互。

[0116]

存储器804被配置为存储各种类型的数据以支持在汽车力矩转向测试系统800的操作。这些数据的示例包括用于在汽车力矩转向测试系统800上操作的任何应用程序或方法的指令,如文字,图片,视频等。存储器804可以由任何类型的易失性或非易失性存储设备或者它们的组合实现,如静态随机存取存储器(sram),电可擦除可编程只读存储器

(eeprom),可擦除可编程只读存储器(eprom),可编程只读存储器(prom),只读存储器(rom),磁存储器,快闪存储器,磁盘或光盘。

[0117]

电源组件806为汽车力矩转向测试系统800的各种组件提供电源。电源组件806可以包括电源管理系统,一个或多个电源,及其他与为汽车力矩转向测试系统800生成、管理和分配电源相关联的组件。

[0118]

多媒体组件808包括在汽车力矩转向测试系统800和用户之间的提供一个输出接口的屏幕。在一些实施例中,屏幕可以包括液晶显示器(lcd)和触摸面板(tp)。如果屏幕包括触摸面板,屏幕可以被实现为触摸屏,以接收来自用户的输入信号。触摸面板包括一个或多个触摸传感器以感测触摸、滑动和触摸面板上的手势。触摸传感器可以不仅感测触摸或滑动动作的边界,而且还检测与触摸或滑动操作相关的持续时间和压力。在一些实施例中,多媒体组件808还可以包括一个前置摄像头和/或后置摄像头。当汽车力矩转向测试系统800处于操作模式,如拍摄模式或视频模式时,前置摄像头和/或后置摄像头可以接收外部的多媒体数据。每个前置摄像头和后置摄像头可以是一个固定的光学透镜系统或具有焦距和光学变焦能力。

[0119]

音频组件810被配置为输出和/或输入音频信号。例如,音频组件810包括一个麦克风(mic),当汽车力矩转向测试系统800处于操作模式,如呼叫模式、记录模式和语音识别模式时,麦克风被配置为接收外部音频信号。所接收的音频信号可以被进一步存储在存储器804或经由通信组件816发送。在一些实施例中,音频组件810还包括一个扬声器,用于输出音频信号。

[0120]

i/o接口812为处理组件802和外围接口模块之间提供接口,上述外围接口模块可以是键盘,点击轮,按钮等。这些按钮可包括但不限于:主页按钮、音量按钮、启动按钮和锁定按钮。

[0121]

传感器组件814包括一个或多个传感器,用于为汽车力矩转向测试系统800提供各个方面的状态评估。例如,传感器组件814可以包括声音传感器。另外,传感器组件814可以检测到汽车力矩转向测试系统800的打开/关闭状态,组件的相对定位,例如组件为汽车力矩转向测试系统800的显示器和小键盘,传感器组件814还可以检测汽车力矩转向测试系统800或汽车力矩转向测试系统800的一个组件的位置改变,用户与汽车力矩转向测试系统800接触的存在或不存在,汽车力矩转向测试系统800方位或加速/减速和汽车力矩转向测试系统800的温度变化。传感器组件814可以包括接近传感器,被配置用来在没有任何的物理接触时检测附近物体的存在。传感器组件814还可以包括光传感器,如cmos或ccd图像传感器,用于在成像应用中使用。在一些实施例中,该传感器组件814还可以包括加速度传感器,陀螺仪传感器,磁传感器,压力传感器或温度传感器。

[0122]

通信组件816被配置为使汽车力矩转向测试系统800提供和其他设备以及云平台之间进行有线或无线方式的通信能力。汽车力矩转向测试系统800可以接入基于通信标准的无线网络,如wifi,2g或3g,或它们的组合。在一个示例性实施例中,通信组件816经由广播信道接收来自外部广播管理系统的广播信号或广播相关信息。在一个示例性实施例中,通信组件816还包括近场通信(nfc)模块,以促进短程通信。例如,在nfc模块可基于射频识别(rfid)技术,红外数据协会(irda)技术,超宽带(uwb)技术,蓝牙(bt)技术和其他技术来实现。

[0123]

在示例性实施例中,汽车力矩转向测试系统800可以被一个或多个应用专用集成电路(asic)、数字信号处理器(dsp)、数字信号处理设备(dspd)、可编程逻辑器件(pld)、现场可编程门阵列(fpga)、控制器、微控制器、微处理器或其他电子元件实现,用于执行上述汽车力矩转向测试方法。

[0124]

本技术还提供一种计算机可读存储介质,当存储介质中的指令由汽车力矩转向测试系统对应的处理器执行时,使得汽车力矩转向测试系统能够实现上述任意一项实施例所记载的汽车力矩转向测试方法。

[0125]

本领域内的技术人员应明白,本技术的实施例可提供为方法、系统、或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器和光学存储器等)上实施的计算机程序产品的形式。

[0126]

本技术是参照根据本技术实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

[0127]

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

[0128]

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

[0129]

显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。