1.本发明涉及铜浆领域以及片式多层陶瓷电容器领域,具体涉及一种铜浆及其制备方法与应用。

背景技术:

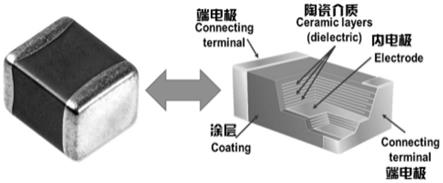

2.如图1所示,片式多层陶瓷电容器(mlcc)主要由内电极、陶瓷层和端电极三部分组成,其通过将陶瓷介质材料与内电极以错位的方式堆叠,然后高温烧结成型得到芯片,再在芯片的两端封上端电极而制成,mlcc类似于独石的结构体,故mlcc也常被称为“独石电容器”。目前民用mlcc上采用铜端电极浆料来制备端电极该浆料通过浸封工艺涂布到芯片两端,然而随着市场上对mlcc小型化需求越来越强,使用浸封工艺在尺寸0.8mm*0.8mm、0.5mm*0.5mm、0.38mm*0.38mm甚至更小规格的产品端头上涂布铜端电极浆料,会出现端头不平整问题,严重的端头不平整问题会导致mlcc产品产生各种致命缺陷。

3.因此为了适应市场需求,研究发明一种能有效避免产品端头出现不平整问题的铜端电极浆料涂布技术变得非常重要。

技术实现要素:

4.本发明的目的在于克服现有技术的不足之处而提供一种铜浆及其制备方法与应用,将该铜浆通过丝网印刷的方式在芯片两端进行涂布,即便芯片尺寸为0.8mm*0.8mm、0.5mm*0.5mm、0.38mm*0.38mm,甚至更小规,所得mlcc表面均平整,性能良好。

5.为实现上述目的,本发明第一方面,提供了一种铜浆,其包括以下重量百分含量的组分:铜粉75

‑

85%,玻璃粉0.5

‑

2%,甘油磷酸酯0.5

‑

2.0%,有机溶剂和有机树脂共占11

‑

22.5%,其中,有机树脂质量为有机溶剂和有机树脂总质量的11

‑

15%。

6.现有铜端电极浆料适用于浸封工艺,但不适用于丝网印刷工艺。发明人经过大量研究,得到上述特定配方的铜浆,该铜浆适用于丝网印刷工艺,将其以丝网印刷的方式涂布在芯片两端,即便芯片尺寸为0.8mm*0.8mm、0.5mm*0.5mm、0.38mm*0.38mm,甚至更小规,所得mlcc表面均平整,性能良好。

7.优选地,所述铜粉为球状铜粉、片状铜粉中的至少一种,比表面积为1.0

‑

5.0m2/g,粒度d50≤5μm。铜粉是铜端电极浆料的主要成分,其在浆料中的含量直接与导电性能及浆料流变性能有关,所以在设计上要根据需求选择合适形貌及分散性良好的铜粉,鉴于此,可选择比表面1.0

‑

5.0m2/g且粒度d50≤5μm的球形、片状或二者混合的铜粉。

8.优选地,所述玻璃粉包括以下重量百分含量的组分:b2o

3 32

‑

35%,sio

2 21

‑

28%,zno 20

‑

22%,al2o

3 16

‑

18%,ag2o 0.5

‑

1.5%,zro

2 1

‑

2%,nbo 1

‑

2%;所述玻璃粉的d50≤8μm。玻璃粉是铜端电极浆料的关键成分,玻璃粉的组分和组分比例直接关系到浆料烧结后与mlcc端头的附着力和耐酸性。为使端电极具有良好的耐酸性,并且与mlcc端头具有良好的附着力,可选择上述特定配方的玻璃粉。

9.优选地,所述玻璃粉不含铅、镉等有害成分,安全环保。

10.优选地,所述有机溶剂含有异辛醇、氢化松油醇中的至少一种,所述有机溶剂中异辛醇和氢化松油醇的总质量分数在20

‑

100%。有机溶剂要求满足以下条件:1)溶解树脂,使铜粉在聚合物中充分的分散;2)调整铜端电极浆料的粘度及粘度的稳定性;3)决定干燥速度,使浆料印刷过程中不至于快干。鉴于此,选择上述包含异辛醇和/或氢化松油醇的高沸点溶剂。

11.优选地,所述有机溶剂还含有矿油精。有机溶剂可仅由异辛醇、氢化松油醇中的至少一种组成,也可以含有其他有机溶剂组分,如矿油精。

12.优选地,所述有机树脂包括乙基纤维素和氢化松香。有机树脂和有机溶剂形成了铜浆的有机载体,要求有机树脂和有机溶剂混合后,在70

‑

90℃下搅拌1

‑

2小时后能形成均匀透明,并具有一定粘度的流体,在丝网印刷前,依靠这种流体使铜浆构成具有一定粘度的印料,而在完成丝网印刷后,经干燥、烧结过程,使铜端电极浆料中微粒与微粒之间、微粒与基材之间形成稳定的结合。鉴于此,可选择有机树脂包括乙基纤维素和氢化松香,进一步优选地,所述乙基纤维素和氢化松香的质量比为乙基纤维素:氢化松香=1:5~1:15。

13.优选地,所述铜浆的平均细度≤6.0μm,粘度为30

‑

50pa

·

s/25℃,无机固含量为75.5

‑

87%。

14.第二方面,本发明提供上述铜浆的制备方法,其中有机溶剂由第一有机溶剂和第二有机溶剂组成,甘油磷酸酯和第二有机溶剂的质量比为甘油磷酸酯:第二有机溶剂=1:3

‑

1:5,该制备方法包括以下步骤:

15.将第一有机溶剂和有机树脂混合溶解,形成有机载体;

16.将铜粉、甘油磷酸酯和第二有机溶剂混合分散后,再与有机载体和玻璃粉混合分散,得到所述铜浆。

17.优选地,所述第二有机溶剂为异辛醇、氢化松油醇、矿油精中的至少一种。

18.优选地,铜粉、甘油磷酸酯和第二有机溶剂混合分散后细度90%处≤5μm。即铜粉、甘油磷酸酯和第二有机溶剂在与有机载体和玻璃粉混合前细度90%处≤5μm。

19.优选地,所述第一有机溶剂包括异辛醇、氢化松油醇中的至少一种。所述第一有机溶剂可仅由异辛醇、氢化松油醇中的至少一种组成,也可以含有其他有机溶剂组分,如矿油精。

20.第三方面,本发明还提供了一种片式多层陶瓷电容器的端电极的制备方法,其包括以下步骤:将上述铜浆通过丝网印刷的方式涂布在芯片的两端,经干燥和烧结,形成端电极。采用丝网印刷的方式将上述铜浆涂布在芯片两端,制成的mlcc表面平整度优于传统浆料通过丝网印刷和浸封工艺制成的mlcc。

21.优选地,所述芯片的长和宽分别在0.8mm以下。这里的长和宽是涂布铜浆的芯片表面的长和宽。

22.与现有技术相比,本发明的有益效果为:

23.(1)将本发明铜浆以丝网印刷的方式涂布在芯片两端以形成端电极,即便芯片尺寸为0.8mm*0.8mm、0.5mm*0.5mm、0.38mm*0.38mm,甚至更小规,所得mlcc表面平整,如在0.8mm*0.8mm、0.5mm*0.5mm及0.38mm*0.38mm规格芯片丝印形成的mlcc,丝印表面轮廓算术平均偏差ra在0.25μm以下,平整度优于传统铜浆通过浸封工艺制得的mlcc。

24.(2)本发明铜浆中,铜粉表面经甘油磷酸酯处理,不但具有抗氧化性,而且所得铜

浆流变性好。

25.(3)本发明铜浆前景广阔,不仅已经得到已有客户的认可,国内其它生产微小型mlcc的厂家也是潜在客户。

附图说明

26.图1为mlcc的结构示意图。

具体实施方式

27.为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明进一步说明。本领域技术人员应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

28.实施例中,所使用的实验方法如无特殊说明,均为常规方法,所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

29.本发明中铜浆采用包括以下步骤的制备方法制备而成:

30.(1)将有机树脂和有机溶剂混合,在70℃

‑

90℃下充分搅拌溶解1

‑

2h,得到有机载体,有机载体中有机树脂的质量含量为16

‑

22%,有机溶剂的质量含量为78

‑

84%;

31.(2)将步骤(1)所得有机载体与铜粉、玻璃粉及甘油磷酸酯充分混合后,采用三辊研磨机研磨6~8次,得到铜浆。所得铜浆平均细度≤6.0μm,粘度为30

‑

50pa

·

s/25℃,无机固含量为75.5

‑

87%。

32.实施例1

33.本实施例提供了一种铜浆,该铜浆具体通过以下方法制备而成:

34.1、按表1配方,将各材料混合后在80℃温度水浴中搅拌溶解1.5小时,得到有机载体;

35.表1有机载体配方

36.材料名称产地质量百分比异辛醇进口53%矿油精进口30.5%氢化松香进口1.5%乙基纤维素进口15%

37.2、按照表2配方,先将铜粉在加入有机载体中前在甘油磷酸酯与异辛醇的混合液(其中,甘油磷酸酯与异辛醇的重量比为甘油磷酸酯:异辛醇=1:5)中进行均质润湿分散到细度90%处≤5μm,形成流变改性涂层,然后再跟有机载体、玻璃粉混合后,用均质机加强分散,再用三辊轧机研磨6

‑

8遍,即得铜浆,其中玻璃粉的d50≤8μm,组成见表3;铜粉为湘潭市泽宇新材料科技有限公司生产的zc

‑

1000s球形铜粉,比表面积为1.0

‑

5.0m2/g,粒度d50≤5μm。

38.表2铜浆配方

39.材料名称产地质量百分比有机载体自制13%玻璃粉自制1.0%

铜粉自制80%甘油磷酸酯进口1.0%异辛醇进口5.0%

40.表3玻璃粉配方

41.材料名称质量百分比b2o333.5%sio224.5%zno21%al2o317%ag2o1.0%zro21.5%nbo1.5%

42.将本实施例所得铜粉采用丝网印刷的方式印刷在芯片(0603规格)两端,经干燥和烧结,形成端电极,得到mlcc。本实施例铜浆和所得mlcc性能见表4。

43.表4铜浆和mlcc性能

[0044][0045]

实施例2

[0046]

本实施例提供了一种铜浆,该铜浆具体通过以下方法制备而成:

[0047]

1、按表5配方,将各材料混合后在80℃温度水浴中搅拌溶解1.5小时,得到有机载体;

[0048]

表5有机载体配方

[0049]

[0050][0051]

2、按照表6配方,先将铜粉在加入有机载体中前在甘油磷酸酯与氢化松油醇的混合液(其中,甘油磷酸酯与氢化松油醇的重量比为甘油磷酸酯:氢化松油醇=1:4)中进行均质润湿分散到细度90%处≤5μm,形成流变改性涂层,然后再跟有机载体、玻璃粉混合后,用均质机加强分散,再用三辊轧机研磨6

‑

8遍,即得铜浆,其中玻璃粉的d50≤8μm,组成见表7;铜粉为湘潭市泽宇新材料科技有限公司生产的zc

‑

1000s球形铜粉,比表面积为1.0

‑

5.0m2/g,粒度d50≤5μm。

[0052]

表6铜浆配方

[0053]

材料名称产地质量百分比有机载体自制20.5%玻璃粉自制2%铜粉自制75%甘油磷酸酯进口0.5%氢化松油醇进口2.0%

[0054]

表7玻璃粉配方

[0055]

材料名称质量百分比b2o335%sio221%zno22%al2o318%ag2o1.5%zro21.5%nbo1.0%

[0056]

将本实施例所得铜粉采用丝网印刷的方式印刷在芯片(0603规格)两端,经干燥和烧结,形成端电极,得到mlcc。本实施例铜浆和所得mlcc性能见表8。

[0057]

表8铜浆和mlcc性能

[0058][0059]

实施例3

[0060]

本实施例提供了一种铜浆,该铜浆具体通过以下方法制备而成:

[0061]

1、按表9配方,将各材料混合后在80℃温度水浴中搅拌溶解1.5小时,得到有机载体;

[0062]

表9有机载体配方

[0063]

材料名称产地质量百分比氢化松油醇进口48%矿油精进口30%氢化松香进口2%乙基纤维素进口20%

[0064]

2、按照表10配方,先将铜粉在加入有机载体中前在甘油磷酸酯与矿油精的混合液(其中,甘油磷酸酯与矿油精的重量比为甘油磷酸酯:矿油精=1:3)按照重量比1:3中进行均质润湿分散到细度90%处≤5μm,形成流变改性涂层,然后再跟有机载体、玻璃粉混合后,用均质机加强分散,再用三辊轧机研磨6

‑

8遍,即得铜浆,其中玻璃粉的d50≤8μm,组成见表11;铜粉为湘潭市泽宇新材料科技有限公司生产的zc

‑

1000s球形铜粉,比表面积为1.0

‑

5.0m2/g,粒度d50≤5μm。

[0065]

表10铜浆配方

[0066]

材料名称产地质量百分比有机载体自制6.5%玻璃粉国产0.5%铜粉自制85%甘油磷酸酯进口2.0%矿油精进口6.0%

[0067]

表11玻璃粉配方

[0068]

材料名称质量百分比b2o332%sio228%

zno20%al2o316%ag2o1.5%zro21.5%nbo1.0%

[0069]

将本实施例所得铜粉采用丝网印刷的方式印刷在芯片(0603规格)两端,经干燥和烧结,形成端电极,得到mlcc。本实施例铜浆和所得mlcc性能见表12。

[0070]

表12铜浆和mlcc性能

[0071][0072][0073]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。