1.本发明属于电机制造技术领域,具体涉及一种转子组件、电机、压缩机、空调器。

背景技术:

2.永磁同步电机中大多采用较高的矫顽力和剩磁的钕铁硼材料,其电导率高、耐热性差,永磁体涡流损耗与铜耗和铁耗相比,在多数情况下并不大,但对于高速电机、高功率密度电机以及封闭(或半封闭)结构的电机,永磁体涡流损耗会使其永磁体局部产生较大的温升,而永磁体在温升的影响下会发生不可逆退磁,最终将导致电机无法安全可靠地运行。

技术实现要素:

3.因此,本发明提供一种转子组件、电机、压缩机、空调器,能够克服相关技术中永磁体涡流损耗及转子铁损较大,同时永磁体涡流损耗及转子铁损导致永磁体在局部温升较大易发生不可逆退磁的不足。

4.为了解决上述问题,本发明提供一种转子组件,包括转子铁芯,所述转子铁芯上具有多个磁极,在同一磁极下,所述转子铁芯上构造有第一磁钢槽、第二磁钢槽,所述第一磁钢槽与所述第二磁钢槽关于所述磁极的d轴对称且呈v型,所述v型的张口朝向所述转子铁芯的外圆周侧,相邻的两个磁极下分别具有的第二磁钢槽与第一磁钢槽之间设有关于q轴对称的第一隔磁孔,所述v型的张口区域内设有两个隔磁孔组,两个所述隔磁孔组关于所述d轴对称且分别一一对应所述第一磁钢槽及第二磁钢槽设置,两个所述隔磁孔组的径向内侧还分别一一对应设有一个第二隔磁孔,两个所述第二隔磁孔关于所述d轴对称,所述第一隔磁孔、第一磁钢槽、第二磁钢槽及隔磁孔组的径向外侧壁至少部分地处于第一圆上,所述第一圆的圆心与所述转子铁芯的轴心同心。

5.在一些实施方式中,所述第一隔磁孔为矩形槽,其周向宽度为a,所述第一隔磁孔与所述第一磁钢槽之间的最小间距为d,d/3<a<5d/6。

6.在一些实施方式中,所述第一隔磁孔的径向长度为b,a<b<1.4a。

7.在一些实施方式中,所述第一隔磁孔与所述转子铁芯的外圆周壁之间的径向间距为g,0.3g<b<0.4g。

8.在一些实施方式中,所述隔磁孔组包括一个第三隔磁孔,在所述转子铁芯的轴向投影上,所述第三隔磁孔的径向内侧壁为直线,且所述径向内侧壁与基准磁钢槽的周向侧壁之间形成的夹角为α3,45

°

<α3<70

°

,所述基准磁钢槽为与所述第三隔磁孔相邻的所述第一磁钢槽或者第二磁钢槽。

9.在一些实施方式中,55

°

<α3<60

°

;和/或,所述第三隔磁孔的孔壁上与所述基准磁钢槽的周向侧壁之间间距最小的点为第一点,所述第一点与所述转子铁芯的轴心之间的连线为第一直线,所述第一直线与邻近所述基准磁钢槽的q轴之间的夹角为α1,所述第三隔磁孔的孔壁上与所述基准磁钢槽的周向侧壁之间间距最大的点为第二点,所述第二点与所述转子铁芯的轴心之间的连线为第二直线,所述第二直线与邻近所述基准磁钢槽的q轴之

间的夹角为α2,8

°

<α1<α2<2α1<20

°

。

10.在一些实施方式中,所述第二隔磁孔具有成直线的径向外侧壁以及成直线的径向内侧壁,所述第二隔磁孔的所述径向外侧壁与所述第二隔磁孔的所述径向内侧壁能够延伸相交于a点,∠a的角平分线与所述基准磁钢槽的轴向侧壁之间形成的夹角为β3,65

°

<β3<70

°

。

11.在一些实施方式中,所述第二隔磁孔的孔壁上与所述基准磁钢槽的周向侧壁之间间距最小的点为第三点,所述第三点与所述转子铁芯的轴心之间的连线为第三直线,所述第三直线与邻近所述基准磁钢槽的q轴之间的夹角为β1,所述第二隔磁孔的孔壁上与所述基准磁钢槽的周向侧壁之间间距最大的点为第四点,所述第四点与所述转子铁芯的轴心之间的连线为第四直线,所述第四直线与邻近所述基准磁钢槽的q轴之间的夹角为β2,10

°

<β1<β2<20

°

;和/或,所述第二隔磁孔的所述径向外侧壁与所述第二隔磁孔的所述径向内侧壁之间的最小间距为e,0.8g<e<g。

12.在一些实施方式中,所述第三点与所述基准磁钢之间的间距为f,1.5g<f<1.8g。

13.在一些实施方式中,所述隔磁孔组包括多个沿所述转子铁芯的周向间隔设置的子隔磁孔。

14.在一些实施方式中,相邻的两个所述子隔磁孔之间的周向间距为w,0.3mm≤w≤0.4mm;和/或,远离所述d轴的所述子隔磁孔与与之相邻的所述第一磁钢槽或者第二磁钢槽连通。

15.本发明还提供一种电机,包括上述的转子组件。

16.本发明还提供一种压缩机,包括上述的转子组件。

17.本发明还提供一种空调器,包括上述的电机,或者上述的压缩机。

18.本发明提供的一种转子组件、电机、压缩机、空调器,同时设置有所述第一隔磁孔、第二隔磁孔以及隔磁孔组,能够调整转子磁路以阻隔低次谐波磁场进入所述转子铁芯,而对基波磁场基本不影响,进而能够保证在电机出力基本不变的情况下减小了谐波磁场产生的转子铁损和永磁体涡流损耗,提升了电机效率;同时这些隔磁孔的设计,还能够降低转子铁损和永磁体涡流损耗导致的永磁体发热升温,进而能够避免永磁体发热退磁的可能,提升了电机的运行可靠性。

附图说明

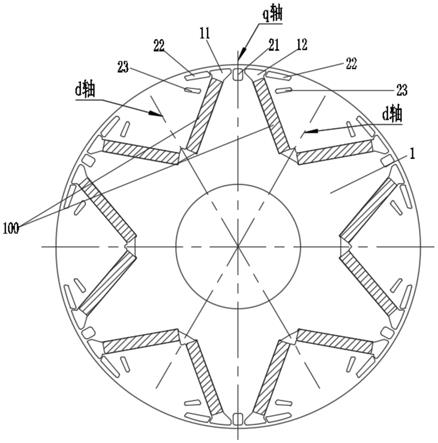

19.图1为本发明实施例的转子组件的结构示意图(轴向视图);

20.图2为本发明实施例的转子组件的局部结构示意图(图中示出部分尺寸);

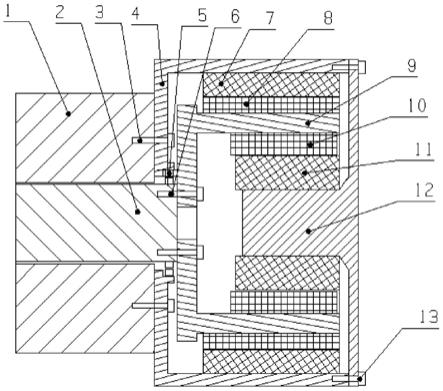

21.图3为本发明实施例的转子组件的另一局部结构示意图(图中示出部分尺寸);

22.图4为本发明实施例的转子组件的又一局部结构示意图(图中示出部分尺寸);

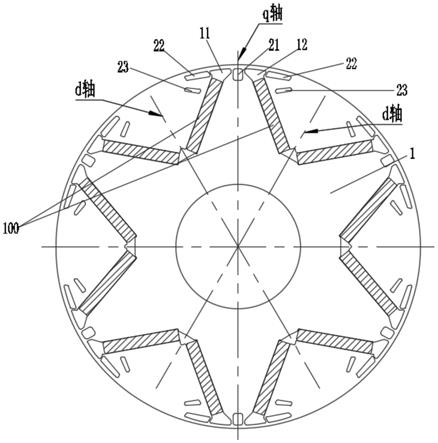

23.图5为本发明另一实施例的转子组件的局部结构示意图;

24.图6为本发明又一实施例的转子组件的局部结构示意图;

25.图7为采用本发明技术方案的电机转子与现有技术中未采用本发明技术方案的电机转子的转子铁损对比图;

26.图8为采用本发明技术方案的电机转子与现有技术中未采用本发明技术方案的电机转子中永磁体涡流损耗对比图。

27.附图标记表示为:

28.1、转子铁芯;11、第一磁钢槽;12、第二磁钢槽;21、第一隔磁孔;22、第三隔磁孔;221、子隔磁孔;23、第二隔磁孔;100、永磁体。

具体实施方式

29.实施例1:

30.结合参见图1至图8所示,根据本发明的实施例,提供一种转子组件,包括转子铁芯1,所述转子铁芯1上具有多个磁极(沿所述转子铁芯1的周向均匀设置),在同一磁极下,所述转子铁芯1上构造有装设有永磁体100的第一磁钢槽11、第二磁钢槽12,所述第一磁钢槽11与所述第二磁钢槽12关于所述磁极的d轴对称且呈v型,所述v型的张口朝向所述转子铁芯1的外圆周侧,相邻的两个磁极下分别具有的第二磁钢槽12与第一磁钢槽11之间设有关于q轴对称的第一隔磁孔21,所述v型的张口区域内设有两个隔磁孔组,两个所述隔磁孔组关于所述d轴对称且分别一一对应所述第一磁钢槽11及第二磁钢槽12设置,两个所述隔磁孔组的径向内侧还分别一一对应设有一个第二隔磁孔23,两个所述第二隔磁孔23关于所述d轴对称,所述第一隔磁孔21、第一磁钢槽11、第二磁钢槽12及隔磁孔组的径向外侧壁至少部分地处于第一圆上,所述第一圆的圆心与所述转子铁芯1的轴心同心。该技术方案中,同时设置有所述第一隔磁孔21、第二隔磁孔23以及隔磁孔组,能够调整转子磁路以阻隔低次谐波磁场进入所述转子铁芯1,而对基波磁场基本不影响,进而能够保证在电机出力基本不变的情况下减小了谐波磁场产生的转子铁损和永磁体涡流损耗,提升了电机效率;同时这些隔磁孔的设计,还能够降低转子铁损和永磁体涡流损耗导致的永磁体发热升温,进而能够避免永磁体100发热退磁的可能,提升了电机的运行可靠性;另外,该技术方案中,所述第一隔磁孔21、第一磁钢槽11、第二磁钢槽12及隔磁孔组的径向外侧壁至少部分地处于第一圆上,以保证所述第一隔磁孔21、第一磁钢槽11、第二磁钢槽12及隔磁孔组的径向外侧壁与转子外圆之间的磁路具有一致性且使得靠近转子外圆的铁芯结构强度一致。

31.在一些实施方式中,所述第一隔磁孔21为矩形槽,其周向宽度为a,所述第一隔磁孔21与所述第一磁钢槽11之间的最小间距为d,d/3<a<5d/6;所述第一隔磁孔21的径向长度为b,a<b<1.4a;所述第一隔磁孔21与所述转子铁芯1的外圆周壁之间的径向间距为g,0.3g<b<0.4g,通过合理地设置所述第一隔磁孔21的相对位置和尺寸大小能够改善q轴的磁路,达到阻隔低次谐波磁场进入转子铁芯1的效果。

32.在一些实施方式中,所述隔磁孔组包括一个第三隔磁孔22,在所述转子铁芯1的轴向投影上,所述第三隔磁孔22的径向内侧壁为直线,且所述径向内侧壁与基准磁钢槽的周向侧壁之间形成的夹角为α3,45

°

<α3<70

°

,所述基准磁钢槽为与所述第三隔磁孔22相邻的所述第一磁钢槽11或者第二磁钢槽12,进一步地,55

°

<α3<60

°

;和/或,所述第三隔磁孔22的孔壁上与所述基准磁钢槽的周向侧壁之间间距最小的点为第一点,所述第一点与所述转子铁芯1的轴心之间的连线为第一直线,所述第一直线与邻近所述基准磁钢槽的q轴之间的夹角为α1,所述第三隔磁孔22的孔壁上与所述基准磁钢槽的周向侧壁之间间距最大的点为第二点,所述第二点与所述转子铁芯1的轴心之间的连线为第二直线,所述第二直线与邻近所述基准磁钢槽的q轴之间的夹角为α2,8

°

<α1<α2<2α1<20

°

;所述第二隔磁孔23具有成直线的径向外侧壁以及成直线的径向内侧壁,所述第二隔磁孔23的所述径向外侧壁与所

述第二隔磁孔23的所述径向内侧壁能够延伸相交于a点,∠a的角平分线与所述基准磁钢槽的轴向侧壁之间形成的夹角为β3,65

°

<β3<70

°

。在一些实施方式中,所述第二隔磁孔23的孔壁上与所述基准磁钢槽的周向侧壁之间间距最小的点为第三点,所述第三点与所述转子铁芯1的轴心之间的连线为第三直线,所述第三直线与邻近所述基准磁钢槽的q轴之间的夹角为β1,所述第二隔磁孔23的孔壁上与所述基准磁钢槽的周向侧壁之间间距最大的点为第四点,所述第四点与所述转子铁芯1的轴心之间的连线为第四直线,所述第四直线与邻近所述基准磁钢槽的q轴之间的夹角为β2,10

°

<β1<β2<20

°

;和/或,所述第二隔磁孔23的所述径向外侧壁与所述第二隔磁孔23的所述径向内侧壁之间的最小间距为e,0.8g<e<g,所述第三点与所述基准磁钢之间的间距为f,1.5g<f<1.8g。通过合理设置所述第二隔磁孔23和第三隔磁孔22的相对位置和尺寸大小,共同作用以优化转子d轴磁路和磁力线分布,减少低次谐波磁场进入转子铁芯1。

33.综上,通过对第一隔磁孔21、第二隔磁孔23和第三隔磁孔23的设置,能够明显阻隔低次谐波磁场,进而能够大幅减小低次谐波磁场产生的转子铁损(降低22%)和永磁体涡流损耗(降低60%),如图7及图8所示,使得该电机结构整体上效率最高,同时永磁体温升最小,因温升导致永磁体退磁的可能性最低。

34.实施例2:

35.与实施例1不同的是,所述隔磁孔组包括多个沿所述转子铁芯1的周向间隔设置的子隔磁孔221,如图5所示出,所述子隔磁孔221具有三个,三个所述子隔磁孔221沿着所述转子铁芯1的轴向依次间隔布设,三个所述子隔磁孔221的最外侧边缘的尺寸限定与单独的所述第三隔磁孔22相同,此处不做赘述,通过分段设置的方式,能够减少隔磁孔对基波磁场的阻隔作用,但同时对谐波磁场的阻隔作用也会产生削弱,转子铁损和永磁体涡流损耗下降幅度较实施例1小,整体效率低于实施例1。在一些实施方式中,相邻的两个所述子隔磁孔221之间的周向间距为w,0.3mm≤w≤0.4mm,在该范围内所述隔磁孔221均能够有效阻隔低次谐波,而不会阻隔基波磁场的通过。

36.实施例3:

37.与实施例2不同的是,在实施例2的基础上,远离所述d轴的所述子隔磁孔221与与之相邻的所述第一磁钢槽11或者第二磁钢槽12连通。

38.根据本发明的实施例,还提供一种电机,尤其是一种永磁同步电机,包括上述的转子组件。

39.根据本发明的实施例,还提供一种压缩机,包括上述的转子组件。

40.根据本发明的实施例,还提供一种空调器,包括上述的电机,或者上述的压缩机。

41.本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式可以自由地组合、叠加。

42.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。