1.本技术涉及电力系统建模仿真技术领域,尤其涉及一种基于自饱和电抗器元件的电解铝恒电流控制仿真方法。

背景技术:

2.电解铝是我国一种重要的整流类工业负荷。其整流系统主要由整流器、变压器、恒电流控制系统、电解槽负载等部分组成。在电网电压波动时,为保证电解槽电解过程的正常运转,需要恒电流控制系统进行调节。整流器有晶闸管整流器和二极管整流器两种,目前我国主要采用二极管整流配合自饱和电抗器进行恒电流控制。在一定的电压波动范围内,通过改变与二极管串联的自饱和电抗器的控制绕组电流大小,控制换相时电抗器的初始电感值,调整换相延迟,进而等效地产生一个可控的压降,来实现负载的恒电流控制。

3.当超出自饱和电抗器的调节范围时,需要动作有载调压变压器的分接头档位,使输入给整流器的电压回到电抗器的调节深度之内。但是由于有载调压变压器具有较长的动作延时,在电力系统中大部分电磁暂态问题的时间尺度下,通常不予考虑。鉴于目前电解铝恒电流控制的仿真建模方法主要是针对晶闸管整流电路的,缺乏二极管整流电路中基于自饱和电抗器元件特性的恒电流控制系统仿真模拟方法,无法真实准确地模拟电网电压波动下二极管整流电路有功功率的变化规律,进而对于电解铝的负荷模型研究存在很大的困难。因此,开展相关研究十分必要。

技术实现要素:

4.为了解决现有技术中缺少基于自饱和电抗器元件的电解铝恒电流控制仿真方法,无法真实准确地模拟电网电压波动下二极管整流电路有功功率的变化规律,进而对于电解铝的负荷模型研究存在很大的困难的问题。

5.在本发明的第一方面,公开了一种基于自饱和电抗器元件的电解铝恒电流控制仿真方法,包括:

6.s10,搭建电解铝恒电流控制仿真电路;所述仿真模拟电路,包括matlab/simulink电解铝二极管整流主电路和恒电流控制子系统;所述matlab/simulink电解铝二极管整流主电路,包括可编程三相电压源、二极管整流器、槽电阻、槽反电动势和平波电抗器;

7.s20,获取实际使用的圆形自饱和电抗器铁芯厚度及内径,计算平均磁路长度;

8.s30,获取电抗器铁芯磁密曲线饱和区数据,并且根据所述平均磁路长度和所述电抗器铁芯磁密曲线饱和区数据,计算初始磁场强度与控制电流的函数关系;

9.s40,获取电抗器铁芯磁密曲线线性区数据,并且根据所述初始磁场强度与控制电流的函数关系和所述电抗器铁芯磁密曲线线性区数据,计算控制电流与初始磁感应强度的函数关系;

10.s50,根据所述控制电流与初始磁感应强度的函数关系,计算等效压降表达式及取值范围;

11.s60,根据所述等效压降表达式及取值范围,计算偏差电流表达式及取值范围;

12.s70,根据偏差电流,计算控制电流表达式;

13.s80,将所述等效压降表达式及取值范围、所述偏差电流表达式及取值范围、控制电流表达式,输入恒电流控制子系统;

14.s90,运行所述电解铝恒电流控制仿真电路,得到电解铝恒电流控制仿真结果。

15.优选的,所述s20中的圆形电抗器铁芯平均磁路长度,等于以其平均半径求得的周长,按式(1)计算,

16.l=2π(r 0.5b) (1)

17.式中,l为圆形铁芯平均磁路长度,r为铁芯内径,b为铁芯厚度。

18.优选的,所述s30中的初始磁场强度与控制电流的关系,由磁场的安培环路定理及磁感应强度与磁场强度的关系结合各绕组的安匝关系可以导出,按式(2)计算:

19.设初始磁场强度与控制电流的关系为h0=f(i

c

),则

[0020][0021]

式中,h0为铁芯初始磁场强度,n

p

为偏移绕组匝数,i

p

为偏移电流,n

c

为控制绕组匝数,i

c

为控制电流。

[0022]

优选的,所述s50中的等效压降可按(3)求出,

[0023]

设g(f(ic))=b0为控制电流与初始磁感应强度的函数关系,对于六脉波整流电路,电抗器的饱和角与晶闸管整流的触发角可以等价,均记为α。因此,整流输出的直流电压与饱和角的关系为:同时,电抗器饱和角的余弦值也可以用以其初始磁感应强度为自变量的式子表示,即:将两式子联立,得到:将一组串联自饱和按单个电抗器等效,记

△

u

dc

为自饱和电抗器产生的等效压降,按式(3)计算。

[0024]

δu

dc

=6nfn

g

a

t

(b

b

‑

g(f(i

c

)))

×

10

‑8=k2i

c

b

2 (3)

[0025]

式中,f为电网频率,n

g

为工作绕组匝数,n为串联自饱和电抗器个数,a

t

为电抗器有效铁芯截面积,b

b

为铁芯饱和磁感应强度,k2和b2为等效压降表达式的参数。

[0026]

优选的,所述s60中的计算偏差电流表达式及取值范围为,

[0027]

偏差电流

△

i

dc

按(4)式计算:

[0028][0029]

式中,u2为输入整流器的相电压有效值,

△

u

dc

为自饱和电抗器的等效压降,u

dc

为负载直流电压,i

dc

为负载电流,

△

i

dc

为偏差电流,e

p

为槽反电动势,r为槽电阻,i

dc0

为i

c

取值为i

p

时求出的负载额定电流。电解槽负载由电阻r和反电动势e

p

组成。根据绕组安匝关系,若控制绕组与偏移绕组匝数相同,则i

c

取值范围是[0,2i

p

],取i

c

=i

p

时,负载输出额定电流i

dc0

。当控制电流i

c

最大时,等效压降

△

u

dc

最大,使得直流电压u

dc

最小,也即负载的直流电流i

dc

最小。负载偏差电流最小,为

△

i

dcmin

=i

dcmin

‑

i0。反之亦然。偏差电流取值范围是[

△

i

dcmin

,

△

i

dcmax

]。

[0030]

优选的,所述s70中的计算控制电流表达式为,

[0031][0032]

式中:i

cmax

为控制电流最大值,

△

i

dcma

为偏差电流最大值,i

cmin

为控制电流最小值,

△

i

dcmin

为偏差电流最小值,k1和b1为控制电流表达式的参数。

[0033]

为达到恒电流控制的效果,当偏差电流不为0时,控制电流应该随之改变,以起到改变等效压降进而改变负载电流的反馈调节效果。因此建立偏差电流与控制电流的关系,根据前述求解的二者的范围计算表达式中的参数。

[0034]

由以上技术方案可知,本发明提供一种基于自饱和电抗器元件的电解铝恒电流控制仿真方法,其过程为:搭建matlab/simulink电解铝二极管整流主电路;计算铁芯平均磁路长度;计算i

c

与h0的函数关系;计算i

c

与b0的函数关系;计算恒电流控制子系统中等效压降计算环节的参数k2、b2以及

△

u

dc

取值范围;计算子系统中偏差电流计算环节的参数

△

i

dc

表达式及其取值范围;计算子系统中控制电流计算环节的参数k1、b1;在matlab/simulink模型中二极管整流器和槽电阻之间搭建恒电流控制子系统,并将参数计算结果填入子系统中对应部分。本发明在提供建模流程的基础上提供matlab/simulink模型示例。本发明提供一种基于自饱和电抗器元件的电解铝恒电流控制仿真方法,并给出其在matlab/simulink中的模型实现。通过本发明建立的仿真模拟系统,可以模拟电解铝二极管整流电路的恒电流控制过程,进而研究电解铝的负荷特性,为建立电解铝负荷模型奠定基础。

附图说明

[0035]

为了更清楚地说明本技术的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0036]

图1为本发明实施例公开的一种基于自饱和电抗器元件特性的恒电流控制仿真模型搭建流程图;

[0037]

图2为本发明实施例公开的一种电解铝恒电流控制仿真电路图;

[0038]

图3为本发明实施例公开的一种圆形自饱和电抗器铁芯俯视图简图;

[0039]

图4为本发明实施例公开的一种自饱和电抗器铁芯及各绕组示意图;

[0040]

图5为本发明实施例公开的一种自饱和电抗器铁芯磁密曲线图;

[0041]

图6为本发明实施例公开的一种负载电解槽等效电路图;

[0042]

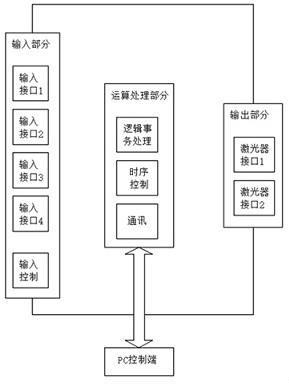

图7为本发明实施例公开的一种matlab/simulink中基于自饱和电抗器元件特性建立的恒电流控制子系统图;

[0043]

图8为本发明实施例公开的一种网侧出现小幅电压波动时有无恒电流控制的电解铝整流电路负载电流变化对比图;

[0044]

图9为本发明实施例公开的一种网侧出现小幅电压波动时恒电流控制子系统等效压降变化过程图;

[0045]

图10为本发明实施例公开的一种网侧出现小幅电压波动时有无电恒流控制的电解铝整流电路负载有功功率变化对比图;

[0046]

图11为本发明实施例公开的一种网侧出现大幅电压波动时有无恒电流控制的电解铝整流电路负载电流变化对比图;

[0047]

图12为本发明实施例公开的一种网侧出现大幅电压波动时恒电流控制子系统等效压降变化过程图;

[0048]

图13为本发明实施例公开的一种网侧出现大幅电压波动时有无恒电流控制的电解铝整流电路负载有功功率变化对比图。

具体实施方式

[0049]

下面将详细地对实施例进行说明,其实例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下实施例中描述的实施方式并不代表与本发明一致的所有实施方式。仅是与权利要求书中所详述的、本发明的一些方面相一致的系统和方法的示例。

[0050]

为了解决现有技术中缺少基于自饱和电抗器元件的电解铝恒电流控制仿真方法,无法真实准确地模拟电网电压波动下二极管整流电路有功功率的变化规律,进而对于电解铝的负荷模型研究存在很大的困难的问题。本发明提供一种基于自饱和电抗器元件的电解铝恒电流控制仿真方法,并给出其在matlab/simulink中的模型实现。通过本发明建立的仿真模拟系统,可以模拟电解铝二极管整流电路的恒电流控制过程,进而研究电解铝的负荷特性,为建立电解铝负荷模型奠定基础。

[0051]

参见图1,为本发明实施例公开的一种基于自饱和电抗器元件特性的恒电流控制仿真模型搭建流程图,包括:

[0052]

s10,搭建电解铝恒电流控制仿真电路;所述仿真模拟电路,包括matlab/simulink电解铝二极管整流主电路和恒电流控制子系统;所述matlab/simulink电解铝二极管整流主电路,包括可编程三相电压源、二极管整流器、槽电阻、槽反电动势和平波电抗器。

[0053]

参见图2,为本技术中的matlab/simulink中搭建的电解铝整流供电系统主电路图。三相可编程电源与二极管整流器、平波电抗器串联。整流器一侧为三相交流电,由电源提供;另一个为直流电,供给电解槽负载使用,电解槽负载由槽电阻和槽反电动势串联组

成。在matlab/simulink电解铝二极管整流主电路的二极管整流器和槽电阻之间搭建起到恒电流控制作用的子系统。

[0054]

s20,查取所采用自饱和电抗器出厂数据中的尺寸参数,获取圆形自饱和电抗器铁芯厚度及内径,计算平均磁路长度。

[0055]

在具体使用时,查取所采用自饱和电抗器出厂数据中的尺寸参数,

[0056]

参见图3,所述s20中的平均磁路长度,按式(1)计算,

[0057]

l=2π(r 0.5b) (1)

[0058]

式中,l为圆形铁芯平均磁路长度,r为铁芯内径,b为铁芯厚度。

[0059]

s30,获取电抗器铁芯磁密曲线饱和区数据,并且根据所述平均磁路长度和所述电抗器铁芯磁密曲线饱和区数据,计算初始磁场强度与控制电流的函数关系。

[0060]

具体地,其铁芯磁密曲线可以根据自饱和电抗器出厂数据中的材料参数查取,或根据实验室试验测得。曲线反映了铁芯磁场强度h与磁感应强度b的关系,斜率为铁芯磁导率μ。曲线从左到右分为非线性的截止区、近似正比例关系的线性区以及非线性的饱和区。

[0061]

参见图4为自饱和电抗器的结构及工作原理。自饱和电抗器由一个铁芯和三个绕组构成,工作绕组串联在整流主电路中。控制绕组和偏移绕组则由单独的直流电源供电,控制绕组与工作绕组极性相反,流过的控制电流i

c

起到去磁作用;偏移绕组与工作绕组极性相同,电流大小i

p

保持不变,起助磁作用。通过改变控制绕组的电流i

c

大小,可以改变电抗器的初始电感大小,进而调整整流器的换相延迟,等效产生一个可控压降

△

u

dc

控制输出直流电压大小。

[0062]

参见图5为电抗器的铁芯磁密曲线,表示了电抗器铁芯初始磁场强度h0和初始磁感应强度b0的关系b0=g(h0),该曲线分为截止区、线性区和饱和区三个区域。图中也给出了铁芯上三个绕组的安匝关系n

g

i

g

、n

c

i

c

、n

p

i

p

。在整流过程中,控制绕组的电流i

c

的大小决定了电抗器的初始工作点。一般取在a和c之间。在工作绕组激磁电流i

g

的作用下,铁芯逐渐增磁至饱和点d,完成换相。从开始产生激磁电流i

g

到导通,期间产生的整流电路换相延迟,以电抗器的饱和角α表示。

[0063]

一方面,线性区内磁场强度和磁感应强度满足关系:

[0064]

b=μh

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2.1)

[0065]

式中:μ为磁导率,b为磁感应强度,h为磁场强度

[0066]

另一方面,根据磁场的安培环路定律可以建立铁芯磁感应强度与各绕组电流的关系:

[0067][0068]

式中:i

int

为各绕组电流代数和。

[0069]

在未导通时,工作绕组电流为0,则结合上式(2.1)(2.2)及各绕组的安匝关系。可以得到电抗器铁芯初始状态下,磁场强度h0与控制电流i

c

的关系

[0070][0071]

式中,h0为铁芯初始磁场强度,n

p

为偏移绕组匝数,i

p

为偏移绕组电流,n

c

为控制绕组匝数,i

c

为控制绕组电流,l为铁芯平均磁路长度。

[0072]

由于式中仅i

c

为可控变量,故记该关系式为h0=f(i

c

)。

[0073]

s40,获取电抗器铁芯磁密曲线线性区数据,并且根据所述初始磁场强度与控制电流的函数关系和所述电抗器铁芯磁密曲线线性区数据,计算控制电流与初始磁感应强度的函数关系。

[0074]

参见图5,结合实际使用的铁芯磁密曲线线性区数据,可以得到该段区域内铁芯初始磁感应强度b0和初始磁场强度h0的数学关系b0=g(h0),通常为近似的正比例关系。将h0以h0=f(i

c

)的形式带入,则得到以i

c

为自变量的初始磁感应强度表达式:b0=g(h0)=g(f(i

c

)),以供后续计算使用。根据铁芯磁密曲线,中间近似正比例关系的部分即为线性区。

[0075]

s50,根据所述控制电流与初始磁感应强度的函数关系,计算等效压降表达式及取值范围。

[0076]

对于六脉波二极管整流电路,自饱和电抗器产生的换相延迟可用饱和角α进行表示。饱和角的余弦值可以用如下公式求出:

[0077][0078]

式中,α为饱和角;ω为系统角频率;n

g

为工作绕组匝数;a

t

为铁芯截面积;b

b

为铁芯饱和磁感应强度,对应图5中的d点;b0为铁芯的初始磁感应强度,满足b0=g(f(i

c

));u2为输入整流器的相电压有效值。

[0079]

由于在作用上一致,自饱和电抗器的饱和角与晶闸管整流的触发角等效。对于六脉波整流电路,其输出直流电压u

dc

可以由下式描述:

[0080][0081]

联立式(3.1)及(3.2)可以得到:

[0082][0083]

改写上式为:

[0084][0085]

可见,二极管不控整流输出电压为自饱和电抗器等效产生了一个压降记为

△

u

dc

。在该压降的作用下,实现了对负载直流电压的调节。将ω=2πf、b0=g(f(i

c

))带入,同时考虑n个电抗器串联得到电抗器组,得到电抗器等效压降的表达式:

[0086]

δu

dc

=6nfn

g

a

t

(b

b

‑

g(f(i

c

)))

×

10

‑

8 (3)

[0087]

式中,n为一组中电抗器的个数,f为电网频率。

[0088]

对式(3)进行整理,可以得到等效压降以控制电流为自变量表示的形式:

[0089]

δu

dc

=k2i

c

b2ꢀꢀꢀꢀꢀ

(3.5)

[0090]

在电抗器的调压范围之内,当负载直流电压达到最大值u

dcmax

。线性区内的i

c

取i

cmax

,等效压降达到

△

u

dcmax

,对应图5中的a点;当负载直流电压达到u

dcmin

,i

c

取i

cmin

,等效压

降达到

△

u

dcmin

,对应图5中的c点。等效压降取值范围[

△

u

dcmin

,

△

u

dcmax

]。

[0091]

s60,根据所述等效压降表达式及取值范围,计算偏差电流表达式及取值范围。

[0092]

参见图6,负载电解槽由槽电阻r和槽反电动势e

p

组成。

[0093]

因此负载直流电流i

dc

可以用下式(4.1)表示:

[0094][0095]

式中,u

dc

为负载直流电压,e

p

为槽反电动势,r为槽电阻。

[0096]

认为图5中的b点为额定运行点,此时n

p

i

p

=n

c

i

c

,电抗器具有最大的双向调压范围,负载额定直流电压为u

dc0

,按(4.1)求出额定电流i

dc0

。当出现电压波动时,负载的偏差电流为

△

i

dc

,并有:

[0097]

δi

dc

=i

dc

‑

i

dc0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4.2)

[0098]

当负载的直流电压在变化范围[u

dcmin

,u

dcmax

]之内,通过改变控制绕组电流,进而改变

△

u

dc

,可以使u

dc

回到额定值。因此偏差电流的取值范围可按式(4.3)求出:

[0099][0100]

s70,根据偏差电流,计算控制电流表达式。

[0101]

为根据偏差电流得到合适的控制电流,记控制电流与偏差电流的关系为:

[0102]

i

c

=k1δi

dc

b1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5.1)

[0103]

式中,k1>0即当负载电压偏高时,偏差电流

△

i

dc

加大,使得控制电流增大,进而增大电抗器的等效压降来减小负载电压维持恒定电流,实现反馈调节。

[0104]

将调节范围内最大的偏差电流

△

i

dcmax

和调节范围内最大控制电流i

cmax

对应起来。最小值同理,得到:

[0105][0106]

式中,i

cmax

为控制电流最大值,

△

i

dcmax

为偏差电流最大值,i

cmin

为控制电流最小值,

△

i

dcmin

为偏差电流最小值,k1和b1为控制电流表达式的参数。

[0107]

对上式进行计算,即可得到(5.1)中的k1和b1。

[0108]

s80,将所述等效压降表达式及取值范围、所述偏差电流表达式及取值范围、控制电流表达式,输入恒电流控制子系统。

[0109]

参见图7,恒电流控制子系统,包括可控直流电压源、偏差电流

△

i

dc

计算环节、控制电流i

c

计算环节、等效压降

△

u

dc

计算环节,用来等效地模拟自饱和电抗器的调压作用。所述恒电流控制子系统运行的控制步骤为:将流经电解槽的i

dc

与i

dc0

作差,得到

△

i

dc

,对应s60中偏差电流表达式及取值范围;将

△

i

dc

按i

c

=k1△

i

dc

b1,计算并经pi环节得到i

c

,对应s70中控制电流表达式;将i

c

按

△

u

dc

=k2i

c

b2,计算

△

u

dc

,对应s50中等效压降表达式及取值范围。

[0110]

s90,运行所述电解铝恒电流控制仿真电路,得到电解铝恒电流控制仿真结果。

[0111]

对于主电路而言,当电网侧出现电压波动时,负载电流会相应出现变化。在恒电流子系统的作用下,通过其产生等效压降的改变,维持了负载电流的恒定。同时由于其存在调压范围,在超出该范围时,负载电流仍然出现一定程度的波动。该子系统较好地等效了自饱和电抗器在二极管整流电路中的调压作用,解决了目前缺少基于自饱和电抗器元件的电解铝恒电流控制仿真方法的问题。

[0112]

另外,本技术还提供了一个具体的基于自饱和电抗器元件特性的电解铝恒电流控制仿真模型的计算实施例。

[0113]

首先,搭建电解铝恒电流控制仿真电,如图2所示;初步搭建恒电流控制子系统如图7所示,子系统中参数由后续步骤计算得出。

[0114]

计算所需的基本参数根据相关文献给出如下:主电路中输入整流器的电源相电压有效值u2=441.36v,槽电阻r=0.0023ω,槽反电动势e

p

=451.2v。自饱和电抗器的各项参数为:圆形铁芯内径r=6cm,厚度b=7cm,有效截面积a

t

=120.96cm2,铁芯饱和区左边界磁场强度h1=1.2645a/cm2,饱和磁感应强度b

b

=13780g,控制绕组匝数n

c

=2匝,偏移绕组匝数n

p

=2匝,工作绕组匝数n

g

=1匝。六个自饱和串联成为一组,铁芯磁密曲线线性区内磁感应强度与磁场强度近似线性关系为b0=6016.5844h0。

[0115]

根据公式(1)计算电抗器铁芯的平均磁路长度,即:

[0116]

l=2π(r 0.5b)=19πcm;

[0117]

取i

c

=0对应磁密曲线饱和区左边界,有h0=h1=1.2645a/cm2根据公式(2)计算偏移电流大小:

[0118][0119]

由控制绕组和偏移绕组的安匝关系,得到控制电流范围:i

c

∈[0,75.4783]a,按照式(2)求取初始磁场强度与控制电流的关系h0=f(i

c

):

[0120][0121]

根据磁密曲线的线性区数据和初始磁场强度与控制电流的关系,建立控制电流与铁芯初始磁感应强度的函数关系b0=g(f(i

c

)):

[0122]

b0=6016.5844h0=7607.9776

‑

201.5935i

c

[0123]

将b0=g(f(i

c

))、电网频率、铁心截面积、自饱和电抗器个数及工作绕组匝数代入等效压降表达式(3),计算得到:

[0124]

δu

dc

=6nfn

g

a

t

(b

b

‑

g(f(i

c

)))

×

10

‑8[0125]

=13.4382 0.4389i

c

;

[0126]

根据i

c

的取值范围[0,75.4783]a,得到电抗器调压范围

△

u

dc

∈[13.4382,46.5656]v。调压范围内,负载直流电压变化区间u

dc

∈[985.8153,1018.9427]v。取调压中点,则额定电压为u

dc0

=1002.379v。

[0127]

根据式(4.3),偏差电流的取值范围为:

[0128][0129]

按式(5.1)建立控制电流与偏差电流的表达式。并按式(5.2)代入上述计算得到的相应值,得到:

[0130][0131]

求解得到k1,b1。进而得到控制电流表达式i

c

=5.2404

×

10

‑3△

i

dc

37.7392。

[0132]

最后,以上述计算得到的表达式及取值范围搭建恒电流控制子系统,如图7所示。子系统中偏差电流计算环节表达式、取值范围;控制电流表达式;等效压降表达式及取值范围,均由前述计算过程给出。

[0133]

另外,一个具体的实施例可以是,网侧出现小幅度电压波动,在电抗器调压范围之内。

[0134]

图8为网侧电压在10

‑

14s期间发生0.01pu的小幅度降低的工况下,负载电流的变化。图中i

dc1

为有恒电流控制子系统下的负载电流,i

dcref

为额定电流,i

dc2

为无恒电流控制子系统的负载电流。可见在恒流控制的作用下,当电压跌落时,负载电流变化程度较小,并较快回到额定值;故障排除后,由于电抗器的等效压降不是瞬间恢复,使负载电流出现一定偏差而高于额定电流,随后恢复额定值。没有恒电流控制作用的负载电流随着电压的跌落而降低,在故障排除后直接恢复到额定值。

[0135]

图9为该工况下,恒电流控制子系统产生的等效压降变化过程。可见在网侧电压跌落后,负载电流减小产生电流偏差,触发等效压降减小,从而提高负载电压。且等效压降并未达到调压下限的约13.4v。故障排除后,逐步升高至初始值。

[0136]

图10为该工况下,电解槽负载吸收有功功率变化的对比。图中p1为有恒电流控制下负载消耗的有功功率,p2为无恒电流控制下负载消耗的有功功率。可见在有恒流控制的作用下,负载有功在网侧电压跌落时波动较小,且能够较快回复到额定值。故障排除后由于电抗器等效压降不是瞬时恢复,存在一定超调量。

[0137]

另外,一个具体的实施例可以是,网侧出现较大幅度电压波动,超出电抗器调压范围。

[0138]

图11为网侧电压在10

‑

14s期间发生0.05pu的较大幅度降低的工况下,负载电流的变化,图中各量定义与上个实施例相同。可见当电压大幅度跌落时,无论是否有恒电流控制的作用,都会伴随有电流的降低,而二者的区别在于当恒电流控制起作用时,负载电流下降速度更慢,且达到稳态时电流值更大。在故障排除后,负载电流逐渐恢复,由于电抗器等效压降不是瞬时恢复,负载的电流存在一定超调量。

[0139]

图12为该工况下恒电流控制子系统产生的等效压降变化过程。可见在网侧电压跌落后,负载电流减小,产生电流偏差,经三个环节的计算后,触发等效压降减小,且等效压降很快达到了调压边界值的13.4v,直到故障排除。

[0140]

图13为该工况下负载吸收有功功率变化的对比。可见由于恒电流控制系统的存在,当网侧电压跌落时,负载的有功变化相对较小,但是不能完全抵消有功缺额。故障排除

后,由于等效压降不能瞬间恢复,导致有功功率出现一定超调量并逐渐向额定值恢复。

[0141]

在以上的描述中阐述了很多具体细节以便于充分理解本发明。但是以上描述仅是本发明的较佳实施例而已,本发明能够以很多不同于在此描述的其它方式来实施,因此本发明不受上面公开的具体实施的限制。同时任何熟悉本领域技术人员在不脱离本发明技术方案范围情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。