1.本技术涉及一种模具加工技术领域,具体涉及热弯模具及热弯设备。

背景技术:

2.随着3d曲面玻璃技术的迅速发展,3d曲面玻璃在各行业的应用越来越多。待加工玻璃在热弯过程容易发生产品受力不均匀而产生偏移等问题,因此,如何有效避免待加工玻璃在热弯过程中产品受力不均匀而产生偏移等问题,提高待加工玻璃的成型良品率成为需要解决的技术问题。

技术实现要素:

3.本技术提供了有效避免待加工玻璃在热弯过程中产品受力不均匀而产生偏移等问题,提高待加工玻璃的成型良品率的热弯模具及热弯设备。

4.第一方面,本技术提供了一种热弯模具,用于使待加工玻璃热弯,包括:

5.第一模具,具有至少一个型腔,所述型腔内设有型腔弯曲面,所述型腔弯曲面包括相连接的第一平面及第一曲面,所述第一平面的法线方向与所述第一模具的厚度方向相交;以及

6.第二模具,与所述第一模具相对设置,所述第二模具朝向所述第一模具的一侧至少一个凸块,所述凸块具有凸块弯曲面,所述凸块弯曲面与所述型腔弯曲面用于在热弯时分别压合于所述待加工玻璃的相对两侧并引导所述待加工玻璃弯曲。

7.第二方面,本技术提供了一种热弯设备,包括机台、压力装置、加热装置及所述的热弯模具,所述第一模具设于所述机台上,所述压力装置的压板设于所述第二模具背离所述第一模具的一侧,所述加热装置用于对所述热弯模具加热,所述压力装置用于在所述加热装置加热至预设温度时通过所述压板对所述热弯模具加压。

8.本技术提供的热弯模具及热弯设备,通过设置第一模具具有至少一个型腔,型腔内设有型腔弯曲面,型腔弯曲面包括相连接的第一平面及第一曲面,第一平面的法线方向与第一模具的厚度方向相交,第二模具朝向第一模具的一侧设有至少一个凸块,凸块具有凸块弯曲面,凸块弯曲面与型腔弯曲面用于在热弯时分别压合于待加工玻璃的相对两侧并引导待加工玻璃弯曲,可实现在热弯过程中,待加工玻璃上对应于第一平面及第一曲面的部分皆产生形变,使整个待加工玻璃的内部应力相对均匀,进而导致产品受力不均匀而产生偏移等问题,提高待加工玻璃的成型良品率。

附图说明

9.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

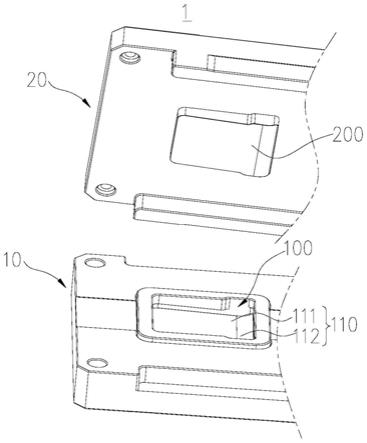

10.图1是本技术实施例提供的第一种热弯模具的立体示意图;

11.图2是图1所示的热弯模具和待加工玻璃的剖面图一;

12.图3是图1所示的热弯模具和待加工玻璃的剖面图二;

13.图4是图3所示的第一模具的剖面图;

14.图5是待加工玻璃设于图4所示的第一模具内的剖面图;

15.图6是待加工玻璃设于本技术实施例第二种热弯模具的第一模具内的剖面图;

16.图7是图1所示的热弯模具的结构拆分示意图;

17.图8是本技术实施例第三种热弯模具的剖面图;

18.图9是本技术实施例第四种热弯模具的剖面图;

19.图10是本技术实施例第五种热弯模具的剖面图;

20.图11是本技术实施例第六种热弯模具的剖面图;

21.图12是本技术实施例第七种热弯模具的剖面图;

22.图13是本技术实施例第八种热弯模具的剖面图;

23.图14是本技术实施例第九种热弯模具的剖面图;

24.图15是本技术实施例第十种热弯模具的剖面图;

25.图16是本技术实施例提供的具有两个型腔的热弯模具的立体示意图;

26.图17是图16所示的热弯模具的剖面图;

27.图18是图16所示的热弯模具的第一模具的结构拆分图;

28.图19是图18所示的热弯模具的第一模具的剖面图;

29.图20是本技术实施例提供的一种热弯设备的剖面图。

具体实施方式

30.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

31.在本文中提及“实施例”或“实施方式”意味着,结合实施例或实施方式描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

32.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。

33.请参阅图1,图1为本技术提供的一种热弯模具1的立体图。请参阅图2,图2为本技术提供的一种热弯模具1与待加工玻璃30的剖面图。

34.所述热弯模具1用于使待加工玻璃30热弯。可选的,所述待加工玻璃30包括但不限于为手表的盖板玻璃、摄像头的盖板玻璃、手机的显示屏盖板玻璃等。本实施例中,所述待加工玻璃30至少具有一个曲面,例如,所述待加工玻璃30为单侧曲面玻璃、或双侧不对称曲面玻璃、或双侧对称曲面玻璃等。

35.所述热弯模具1包括第一模具10和第二模具20。

36.为了便于描述,以图1中所述第一模具10的剖面图第一视角为参照进行定义,所述第一模具10的长度方向为x轴方向,所述第一模具10的宽度方向为y轴方向(未图示)。所述第一模具10的厚度方向为z轴方向。

37.所述第一模具10具有至少一个型腔100。

38.具体的,所述第一模具10的大致结构为扁状长方体。请参阅图2,所述第一模具10具有沿z轴方向相背设置的第一顶面120和第一底面130。所述型腔100位于所述第一顶面120。换言之,所述型腔100为开设于所述第一顶面120的凹槽。

39.所述型腔100内设有型腔弯曲面110。所述型腔弯曲面110用于在热弯时引导所述待加工玻璃30的待弯曲面(例如外表面或内表面)弯曲。

40.具体的,所述型腔100的底面为型腔弯曲面110,所述型腔弯曲面110用于在热弯时引导所述待加工玻璃30的待弯曲面(待弯曲面为待加工玻璃30的内表面或外表面)弯曲。所述待加工玻璃30具有相背设置的内表面32和外表面31。图2中所述待加工玻璃30的待弯曲面为所述待加工玻璃30的外表面31。在其他实施方式中,所述待加工玻璃30的待弯曲面还可以为所述待加工玻璃30的内表面32。

41.在第一种可选的实施方式,所述型腔弯曲面110包括相连接的第一平面112及第一曲面111。所述第一平面112的法线方向与所述第一模具10的厚度方向相交。其中,所述第一模具10的厚度方向为图1中的z轴方向。所述第一平面112的法线方向与所述第一模具10的厚度方向相交,则所述第一平面112的法线方向(图2中的f线)与z轴方向相交。

42.可选的,所述第一曲面111可以是内凹也可以是外凸。图2中第一曲面111为内凹曲面,在其他实施方式中,图2中的第一曲面111还可以为外凸曲面。

43.请参阅图3,所述待加工玻璃30沿图2中的x轴方向上具有相邻设置的第一区域33和第二区域34,所述第一区域33对应于所述第一曲面111,所述第二区域34对应于所述第一平面112。

44.所述第二模具20与所述第一模具10在z轴方向上相对设置。具体的,所述第二模具20包括相背设置的第二顶面220和第二底面230。其中,第二模具20的第二底面230朝向第一模具10的第一顶面120。

45.所述第二模具20朝向所述第一模具10的一侧(即所述第二底面230)设有至少一个凸块200。所述凸块200凸设于所述第二底面230。所述凸块200的位置与所述型腔100的位置正对。所述凸块200的数量与所述型腔100的数量相同。所述凸块200的形状与所述型腔100的形状相适配。

46.所述凸块200具有凸块弯曲面210。可选的,所述凸块弯曲面210的形状与所述型腔弯曲面110的形状共形。换言之,所述凸块弯曲面210在x轴方向上的延伸方向与所述型腔弯曲面110在x轴方向上的延伸方向相同。当然,在其他实施方式中,所述凸块弯曲面210的形状与所述型腔弯曲面110的形状不共形,以形成异形的玻璃片。

47.所述凸块弯曲面210与所述型腔弯曲面110用于在热弯时分别压合于所述待加工玻璃30的相对两侧(沿z轴方向上)并引导所述待加工玻璃30弯曲,使待加工玻璃30的至少部分弯曲。具体的,所述凸块弯曲面210与所述型腔弯曲面110在热弯时分别压合于所述待加工玻璃30的内表面32和外表面31,以使所述待加工玻璃30的外表面31形成与所述型腔弯

曲面110共形的面,及所述待加工玻璃30的内表面32形成与所述型腔弯曲面110共形的面。当所述凸块弯曲面210的形状与所述型腔弯曲面110的形状共形时,所述待加工玻璃30形成厚度均匀的待加工玻璃30。

48.当然,在其他实施方式中,所述凸块弯曲面210的形状与所述型腔弯曲面110的形状可不共形,所述待加工玻璃30的外表面31形成与所述型腔弯曲面110共形的面,所述待加工玻璃30的内表面32形成与所述凸块弯曲面210共形的面,以匹配一些特殊形状的待加工玻璃30的需求。

49.一般技术中的模具在通过热弯工艺加工具有曲面的玻璃产品,例如,玻璃产品为局部弯曲产品,在加工过程中,玻璃产品的部分区域发生弯曲形变,另一部分区域不会发生弯曲形变,如此,导致整个玻璃产品的整体的受力不均匀,产生弯曲形变的区域内部应力相对较大,朝向未产生弯曲形变区域偏移,进而导致未产生弯曲形变区域的端部产生挤出头,进而导致玻璃产品的产品良率降低。

50.本技术提供的热弯模具1,在热弯时,待加工玻璃30设于型腔100内,待加工玻璃30的外表面31朝向型腔100的型腔弯曲面110。所述凸块200的至少部分设于型腔100中,所述凸块200的凸块弯曲面210朝向待加工玻璃30的内表面32。由于所述第一平面112的法线方向(图2中的f线)与z轴方向相交。第一平面112相对于第一底面130为倾斜面。当待加工玻璃30放置于型腔内时,待加工玻璃30与第一平面112、第一曲面111皆形成空隙。在热弯时,待加工玻璃30的第一区域33因为需要与第一曲面111共形而发生形变,待加工玻璃30的第二区域34因为需要与第一平面112共形也要发生形变,如此,待加工玻璃30的第一区域33和加工玻璃30的第二区域34皆需要发生形变,待加工玻璃30的第一区域33的内部应力和待加工玻璃30的第二区域34的内部应力相对均匀,进而减少了待加工玻璃30的第一区域33朝向待加工玻璃30的第二区域34的偏移,进而提高待加工玻璃30的成型良品率。

51.换言之,本技术提供的热弯模具1,通过设置第一模具10具有至少一个型腔100,所述型腔100内设有型腔弯曲面110,所述型腔弯曲面110包括相连接的第一平面112及第一曲面111,所述第一平面112的法线方向与所述第一模具10的厚度方向相交,所述第二模具20朝向所述第一模具10的一侧设有至少一个凸块200,所述凸块200具有凸块弯曲面210,所述凸块弯曲面210与所述型腔弯曲面110用于在热弯时分别压合于所述待加工玻璃30的相对两侧并引导所述待加工玻璃30弯曲,可实现在热弯过程中,待加工玻璃30上对应于第一平面112及第一曲面111的部分皆产生形变,以使整个待加工玻璃30的内部应力相对均匀,进而避免待加工玻璃30因为受力不均匀产生偏移现象,导致加工出的待加工玻璃30的端部产生挤出的问题,提高加工出的具有弯曲面的待加工玻璃30的成型质量。

52.请参阅图4,所述第一平面112远离所述第一曲面111的一端与所述第一底面130之间的距离为第一距离,即图4所示z轴方向上的距离h1。

53.所述第一平面112连接所述第一曲面111的一端与所述第一底面130之间的距离为第二距离,即图4所示z轴方向上的距离h2。所述第一距离h1大于所述第二距离h2。

54.可选的,所述第一曲面111为内凹曲面。所述第一曲面111远离所述第一平面112的一端与所述第一底面130之间的距离为第三距离,即图4所示z轴方向上的距离h3。所述第三距离h3大于第二距离h2。可选的,所述第三距离h3与所述第一距离h1之间可以相等或不等,所述第三距离h3可大于或小于所述第一距离h1。

55.请参阅图5,所述第一距离h1大于所述第二距离h2,即所述第一平面112相对于第一底面130为倾斜面,第一平面112的法线方向与所述z轴方向相交。所述第一曲面111为内凹曲面。

56.待加工玻璃30放置在型腔100内时,待加工玻璃30的相对两端分别设于第一曲面111远离第一平面112的一端,及第一平面112远离第一曲面111的一端,如此,待加工玻璃30与第一平面112连接第一曲面111的一端具有间隙,在热压过程中,待加工玻璃30的第一区域33和第二区域34皆会产生弯曲形变,如此,待加工玻璃30的第一区域33内部应力与待加工玻璃30的第二区域34内部应力相差较小,待加工玻璃30整体区域的应力相对均匀,进而避免待加工玻璃30因为受力不均匀而产生偏移现象,减少了加工出的待加工玻璃30的端部产生挤出的问题,提高加工出的具有弯曲面的待加工玻璃30的成型质量。

57.请参阅图6,当然,在第二种可选的实施方式中,所述第一距离h1小于所述第二距离h2。所述第一曲面111为外凸曲面。

58.请再次参阅图4,所述第三距离h3与所述第一距离h1之间差值小于或等于预设值。所述预设值小于或等于10mm,以上数据仅仅为举例。当然,所述预设值还可以为0mm,1mm,3mm,5mm,9mm等。

59.可选的,所述第三距离h3与所述第一距离h1相等,以使所述待加工玻璃30可以平放在所述型腔弯曲面110上。在平放过程中,所述待加工玻璃30的两端受到相对平稳的支撑力,以便于所述待加工玻璃30在进行热弯过程中,所述待加工玻璃30的位置不会发生偏移、滑动等现象。

60.请参阅图7,所述第二模具20包括第二模具本体250及至少一个压块240。请结合参阅图3,所述压块240凸设于所述第二模具本体250背离所述第一模具10的一侧。所述压块240在所述第一模具10的厚度方向(z轴方向)的正投影至少部分覆盖所述第一曲面111所在区域。

61.可选的,所述第一曲面111对应的所述压块240数量为2个,所述压块240沿所述y轴方向间隔设置。当然,在其他实施方式中,所述压块240数量还可以为1个、3个等,本技术对此不做限定。

62.可选的,请参阅图7,所述第二模具本体250背离所述第一模具10的一侧具有至少一个压块腔260。所述压块240收容于所述压块腔260内且所述压块240的部分露出所述压块腔260。

63.在热弯过程中,所述压块240在压板的作用下带动第二模具本体250朝向第一模具10运动。所述压块240部分露出所述压块腔260,以使第二模具本体250与压板240之间具有间隙,不会直接受到来自压板240的压力。

64.可选的,所述压块240与所述第二模具本体250可拆卸连接。当压板作用在于所述压块240上,所述压块240为受力部分,所述压块240容易产生磨损、断裂问题,通过设置所述压块240与所述第二模具本体250可拆卸连接是便于更换所述压块240,而无需更换整体的第二模具20,提高第二模具20的使用寿命及减少成本。

65.通过在对应于第一曲面111所在的区域设置压块240,压块240所在区域为受力较大的区域,压块240将承受的相对较大的作用力传递至第一曲面111对应的待加工玻璃30的第一区域33,以便于待加工玻璃30的第一区域33产生相对较大的形变,便于待加工玻璃30

成型曲面区域。

66.所述压块240沿x轴方向上的尺寸随着所述第一曲面111沿x轴方向的尺寸对应调节。可选的,所述压块240沿x轴方向上的尺寸大于所述第一曲面111沿x轴方向的尺寸。可选的,所述压块240沿x轴方向上的尺寸还可以随着所述第一曲面111的曲率的变化而变化,例如,当曲率相对较大时,所述压块240沿x轴方向上的尺寸可减小,以使相同的压力作用于压块240上时的作用面积相对较小,进而使得对应于第一曲面111的区域的作用力相对较大,利于第一曲面111对应的待加工玻璃300产生形变。可选的,所述压块240沿x轴方向上的尺寸还可以随着所述第一曲面111的曲面长度的变化而变化,例如,当曲面长度相对较大时,所述压块240沿x轴方向上的尺寸可增加,以使压块240的作用面积相对较大,利于第一曲面111对应的待加工玻璃300产生形变。

67.所述压块240朝向所述第一模具10一侧的面的形状包括平面、曲面、弯折面中的至少一者,以使所述压块240通过平面、曲面、或弯折面将压力经第二模具本体250传递至待加工玻璃300。

68.请参阅图8,在第三种可选的实施方式中,所述型腔弯曲面110还包括第二曲面113。所述第一曲面111、所述第一平面112和所述第二曲面113依次连接。所述第一曲面111的曲率和所述第二曲面113的曲率相等或不等。对应可对双侧对称曲面的待加工玻璃30和双侧不对称曲面的待加工玻璃30进行热弯操作。相应的,所述待加工玻璃30还具有第三区域35,所述第三区域35对应所述第二曲面113的位置。

69.请参阅图8,所述第一曲面111和所述第二曲面113为对称曲面,曲率相同且两侧在x轴方向上的曲面长度相同,所述第一曲面111和所述第二曲面113皆为朝向所述第二模具20的凹面。

70.所述第二模具20的所述第二顶面220上,对应所述第二曲面113的位置设置所述压块240,所述压块240的数量与对应所述第一曲面111设置的压块240数量可相等或不等。

71.所述凸块弯曲面210与所述型腔弯曲面110用于在热弯时分别压合于所述待加工玻璃30的相对两侧并引导所述待加工玻璃30弯曲。所述第一平面112的法线方向与所述第一模具10的厚度方向相交,可实现在热弯过程中,对应于第一平面112、第一曲面111及第二曲面113的待加工玻璃30皆产生形变,以使整个待加工玻璃30的内部应力相对均匀,进而避免待加工玻璃30因为受力不均匀产生偏移现象,导致加工出的待加工玻璃30的端部产生挤出的问题,提高加工出的具有弯曲面的待加工玻璃30的成型质量。

72.请参阅图9,在第四种可选的实施方式中,所述第一曲面111和所述第二曲面113为对称曲面,曲率相同且两侧在x轴方向上的曲面长度相同,所述第一曲面111和所述第二曲面113皆为朝向所述第二模具20的凸面。

73.所述第二模具20的所述第二顶面220上,对应所述第二曲面113的位置设置所述压块240,所述压块240的数量与对应所述第一曲面111设置的压块240数量可相等或不等。

74.所述凸块弯曲面210与所述型腔弯曲面110用于在热弯时分别压合于所述待加工玻璃30的相对两侧并引导所述待加工玻璃30弯曲。所述第一平面112的法线方向与所述第一模具10的厚度方向相交,可实现在热弯过程中,对应于第一平面112、第一曲面111及第二曲面113的待加工玻璃30皆产生形变,以使整个待加工玻璃30的内部应力相对均匀,进而避免待加工玻璃30因为受力不均匀产生偏移现象,导致加工出的待加工玻璃30的端部产生挤

出的问题,提高加工出的具有弯曲面的待加工玻璃30的成型质量。

75.请参阅图10,在第五种可选的实施方式中,所述第一曲面111和所述第二曲面113为非对称曲面,曲率相同但两侧在x轴方向上的曲面长度不同。所述第一曲面111和所述第二曲面113皆为朝向所述第二模具20的凹面。

76.所述第二模具20的所述第二顶面220上,对应所述第二曲面113的位置设置所述压块240,所述压块240的数量与对应所述第一曲面111设置的压块240数量可相等或不等。由于所述第一曲面111的曲面长度大于所述第二曲面113的曲面长度,沿x轴方向上,与所述第二曲面113对应的所述压块240尺寸小于与所述第一曲面111对应的所述压块240尺寸。

77.所述第一曲面111远离所述第一平面112的一端与所述第一底面130之间的距离为第三距离h3。所述第二曲面113远离所述第一平面112的一端与所述第一底面130之间的距离为第四距离h4。所述第三距离h3与所述第四距离h4之间差值小于或等于预设值。可选的,预设值为0~10mm。

78.可选的,所述第三距离h3与所述第四距离h4相等,以使所述待加工玻璃30可以平放在所述型腔弯曲面110上。在平放过程中,所述待加工玻璃30的两端受到相对平稳的支撑力,以便于所述待加工玻璃30在进行热弯过程中,所述待加工玻璃30的位置不会发生偏移、滑动等现象。

79.所述凸块弯曲面210与所述型腔弯曲面110用于在热弯时分别压合于所述待加工玻璃30的相对两侧并引导所述待加工玻璃30弯曲。所述第一平面112的法线方向与所述第一模具10的厚度方向相交,可实现在热弯过程中,对应于第一平面112、第一曲面111及第二曲面113的待加工玻璃30皆产生形变,以使整个待加工玻璃30的内部应力相对均匀,进而避免待加工玻璃30因为受力不均匀产生偏移现象,导致加工出的待加工玻璃30的端部产生挤出的问题,提高加工出的具有弯曲面的待加工玻璃30的成型质量。

80.请参阅图11,在第六种可选的实施方式中,所述第一曲面111和所述第二曲面113为对称曲面,且曲率相同但两侧在x轴方向上的曲面长度不同,所述第一曲面111和所述第二曲面113皆为朝向所述第二模具20的凸面。

81.所述第二模具20的所述第二顶面220上,对应所述第二曲面113的位置设置所述压块240,所述压块240的数量与对应所述第一曲面111设置的压块240数量可相等或不等。由于所述第一曲面111的曲面长度大于所述第二曲面113的曲面长度,沿x轴方向上,与所述第二曲面113对应的所述压块240尺寸小于与所述第一曲面111对应的所述压块240尺寸。

82.所述凸块弯曲面210与所述型腔弯曲面110用于在热弯时分别压合于所述待加工玻璃30的相对两侧并引导所述待加工玻璃30弯曲。所述第一平面112的法线方向与所述第一模具10的厚度方向相交,可实现在热弯过程中,对应于第一平面112、第一曲面111及第二曲面113的待加工玻璃30皆产生形变,以使整个待加工玻璃30的内部应力相对均匀,进而避免待加工玻璃30因为受力不均匀产生偏移现象,导致加工出的待加工玻璃30的端部产生挤出的问题,提高加工出的具有弯曲面的待加工玻璃30的成型质量。

83.请参阅图12,在第七种可选的实施方式中,所述第一曲面111和所述第二曲面113为非对称曲面,两侧曲面的曲率和长度皆相同,但两侧曲面的弯曲方向不同,所述第一曲面111为朝向所述第二模具20的凹面,所述第二曲面113为朝向所述第二模具20的凸面。当然,所述第一曲面111可以为朝向所述第二模具20的凸面,所述第二曲面113为朝向所述第二模

具20的凹面。

84.所述第二模具20的所述第二顶面220上,对应所述第二曲面113的位置设置所述压块240,所述压块240的数量与对应所述第一曲面111设置的压块240数量可相等或不等。

85.所述第一曲面111远离所述第一平面112的一端与所述第一底面130之间的距离为第三距离h3。所述第二曲面113支撑于待加工玻璃30的支撑点与所述第一底面130之间的距离为第五距离h5。所述第三距离h3与所述第五距离h5之间差值小于或等于预设值。可选的,预设值为0~10mm。

86.可选的,所述第三距离h3与所述第五距离h5相等,以使所述待加工玻璃30可以平放在所述型腔弯曲面110上。在平放过程中,所述待加工玻璃30的两端受到相对平稳的支撑力,以便于所述待加工玻璃30在进行热弯过程中,所述待加工玻璃30的位置不会发生偏移、滑动等现象。

87.所述凸块弯曲面210与所述型腔弯曲面110用于在热弯时分别压合于所述待加工玻璃30的相对两侧并引导所述待加工玻璃30弯曲。所述第一平面112的法线方向与所述第一模具10的厚度方向相交,可实现在热弯过程中,对应于第一平面112、第一曲面111及第二曲面113的待加工玻璃30皆产生形变,以使整个待加工玻璃30的内部应力相对均匀,进而避免待加工玻璃30因为受力不均匀产生偏移现象,导致加工出的待加工玻璃30的端部产生挤出的问题,提高加工出的具有弯曲面的待加工玻璃30的成型质量。

88.请参阅图13,在第八种可选的实施方式中,所述第一曲面111和所述第二曲面113为非对称曲面,且曲率不同,所述第一曲面111为朝向所述第二模具20的凹面,所述第二曲面113为朝向所述第二模具20的凸面。

89.所述第二模具20的所述第二顶面220上,对应所述第二曲面113的位置设置所述压块240,所述压块240的数量与对应所述第一曲面111设置的压块240数量可相等或不等。当所述第一曲面111的曲率小于所述第二曲面113的曲率时,则沿x轴方向上,与所述第二曲面113对应的所述压块240尺寸大于与所述第一曲面111对应的所述压块240尺寸。

90.所述第一曲面111远离所述第一平面112的一端与所述第一底面130之间的距离为第三距离h3。所述第二曲面113支撑于待加工玻璃30的支撑点与所述第一底面130之间的距离为第五距离h5。所述第三距离h3与所述第五距离h5之间差值小于或等于预设值。可选的,预设值为0~10mm。

91.可选的,所述第三距离h3与所述第五距离h5相等,以使所述待加工玻璃30可以平放在所述型腔弯曲面110上。在平放过程中,所述待加工玻璃30的两端受到相对平稳的支撑力,以便于所述待加工玻璃30在进行热弯过程中,所述待加工玻璃30的位置不会发生偏移、滑动等现象。

92.所述凸块弯曲面210与所述型腔弯曲面110用于在热弯时分别压合于所述待加工玻璃30的相对两侧并引导所述待加工玻璃30弯曲。所述第一平面112的法线方向与所述第一模具10的厚度方向相交,可实现在热弯过程中,对应于第一平面112、第一曲面111及第二曲面113的待加工玻璃30皆产生形变,以使整个待加工玻璃30的内部应力相对均匀,进而避免待加工玻璃30因为受力不均匀产生偏移现象,导致加工出的待加工玻璃30的端部产生挤出的问题,提高加工出的具有弯曲面的待加工玻璃30的成型质量。

93.请参阅图14,在第九种可选的实施方式中,所述第一曲面111和所述第二曲面113

为非对称曲面,且曲率不同,所述第一曲面111和所述第二曲面113皆为朝向所述第二模具20的凹面。

94.所述第二模具20的所述第二顶面220上,对应所述第二曲面113的位置设置所述压块240,所述压块240的数量与对应所述第一曲面111设置的压块240数量可相等或不等。且所述第一曲面111的曲率大于所述第二曲面113的曲率,则沿x轴方向上,与所述第二曲面113对应的所述压块240尺寸大于与所述第一曲面111对应的所述压块240尺寸。当曲率相对较大时,所述压块240沿x轴方向上的尺寸可减小,以使相同的压力作用于压块240上时的作用面积相对较小,进而使得对应于第一曲面111的区域的作用力相对较大,利于第一曲面111对应的待加工玻璃300产生形变。

95.所述第一曲面111远离所述第一平面112的一端与所述第一底面130之间的距离为第三距离h3。所述第二曲面113远离所述第一平面112的一端与所述第一底面130之间的距离为第四距离h4。所述第三距离h3与所述第四距离h4之间差值小于或等于预设值。可选的,预设值为0~10mm。

96.可选的,所述第三距离h3与所述第四距离h4相等,以使所述待加工玻璃30可以平放在所述型腔弯曲面110上。在平放过程中,所述待加工玻璃30的两端受到相对平稳的支撑力,以便于所述待加工玻璃30在进行热弯过程中,所述待加工玻璃30的位置不会发生偏移、滑动等现象。

97.所述凸块弯曲面210与所述型腔弯曲面110用于在热弯时分别压合于所述待加工玻璃30的相对两侧并引导所述待加工玻璃30弯曲。所述第一平面112的法线方向与所述第一模具10的厚度方向相交,可实现在热弯过程中,对应于第一平面112、第一曲面111及第二曲面113的待加工玻璃30皆产生形变,以使整个待加工玻璃30的内部应力相对均匀,进而避免待加工玻璃30因为受力不均匀产生偏移现象,导致加工出的待加工玻璃30的端部产生挤出的问题,提高加工出的具有弯曲面的待加工玻璃30的成型质量。

98.请参阅图15,在第十种可选的实施方式中,所述第一曲面111和所述第二曲面113为非对称曲面,且曲率不同,所述第一曲面111和所述第二曲面113皆为朝向所述第二模具20的凸面。

99.所述第二模具20的所述第二顶面220上,对应所述第二曲面113的位置设置所述压块240,所述压块240的数量与对应所述第一曲面111设置的压块240数量可相等或不等。且所述第一曲面111的曲率大于所述第二曲面113的曲率,则沿x轴方向上,与所述第二曲面113对应的所述压块240尺寸大于与所述第一曲面111对应的所述压块240尺寸。当曲率相对较大时,所述压块240沿x轴方向上的尺寸可减小,以使相同的压力作用于压块240上时的作用面积相对较小,进而使得对应于第一曲面111的区域的作用力相对较大,利于第一曲面111对应的待加工玻璃300产生形变。

100.所述凸块弯曲面210与所述型腔弯曲面110用于在热弯时分别压合于所述待加工玻璃30的相对两侧并引导所述待加工玻璃30弯曲。所述第一平面112的法线方向与所述第一模具10的厚度方向相交,可实现在热弯过程中,对应于第一平面112、第一曲面111及第二曲面113的待加工玻璃30皆产生形变,以使整个待加工玻璃30的内部应力相对均匀,进而避免待加工玻璃30因为受力不均匀产生偏移现象,导致加工出的待加工玻璃30的端部产生挤出的问题,提高加工出的具有弯曲面的待加工玻璃30的成型质量。

101.请参阅图16及图17,至少一个所述型腔100包括相邻设置的第一型腔100a和第二型腔100b。所述第一型腔100a内设有第一型腔弯曲面110a。所述第一型腔弯曲面110a包括相连接的第一子平面142和第一子曲面141。所述第二型腔100b内设有第二型腔弯曲面110b。所述第二型腔弯曲面110b包括相连接的第二子平面144和第二子曲面143。所述第二子曲面143位于所述第一子曲面141与所述第二子平面144之间。所述第二子曲面143位于靠近第一型腔100a的一侧。

102.所述热弯模具1有多个所述型腔100,可以同时对多片所述待加工玻璃30进行热弯操作,可以提高所述热弯模具1生产效率。

103.请参阅图16及图17,至少一个所述压块240包括第一压块240a和第二压块240b。所述第一压块240a和所述第二压块240b分别对应于所述第一子曲面141和所述第二子曲面143。所述第二子曲面143的曲率与所述第一子曲面141的曲率相同或不同。当所述第二子曲面143的曲率与所述第一子曲面141的曲率相等时,所述第一压块240a沿预设方向上的尺寸等于所述第二压块240b沿所述预设方向上的尺寸。所述预设方向为所述第一型腔100a指向所述第二型腔100b的方向(x轴方向)。

104.当所述第二子曲面143的曲率大于所述第一子曲面141的曲率时,所述第一压块240a沿预设方向上的尺寸小于所述第二压块240b沿所述预设方向上的尺寸。

105.当所述第二子曲面143的曲率大于所述第一子曲面141的曲率时,通过设置所述第一压块240a沿x轴方向上的尺寸小于所述第二压块240b沿x轴方向上的尺寸,使所述待加工玻璃30对应所述第一子曲面141和所述第二子曲面143的部分产生的弯折程度不同,同一所述热弯模具1上可以对不同有不同弯折程度需求的所述待加工玻璃30进行热弯,提高了所述热弯模具1的生产效率。

106.当所述第二子曲面143的曲率小于所述第一子曲面141的曲率时,所述第一压块240a沿预设方向上的尺寸大于所述第二压块240b沿所述预设方向上的尺寸。

107.而且,所述第二子曲面143与所述第一子曲面141相邻设置,可使对应于所述第一子曲面141的第一压块240a与对应于所述第二子曲面143的第二压块240b集中设置,从而减小设于所述压块240上的压板的面积。

108.以上为热弯模具1具有两个型腔100的举例,在其他实施方式中,热弯模具1还可以具有三个、四个等型腔100。

109.请参阅图18和图19,所述第一模具10还包括第一模具本体11及环形镶件150。所述第一模具本体11具有收容槽170。所述第一模具本体11包括凸设于所述收容槽170的底面的凸出部160。所述凸出部160背离所述收容槽170的底面的面上的至少部分为所述型腔弯曲面110。所述环形镶件150的至少部分设于所述收容槽170内并围接于所述凸出部160的周侧。所述环形镶件150的内腔露出所述型腔弯曲面110。所述环形镶件150具有包围所述内腔的内环面。所述内环面用于围接于所述待加工玻璃30的周侧。

110.请参阅图18和图19,所述环形镶件150包括沿所述第一模具10的厚度方向上相连的第一环形件151和第二环形件152。所述第一环形件151具有第一内环面1511。所述第二环形件152具有第二内环面1521。所述第一内环面1511所包围的内腔尺寸大于所述第二内环面1521所包围的内腔尺寸。所述第二环形件152还具有连接于所述第一内环面1511与所述第二内环面1521之间的台阶面153。所述凸出部160的周侧面与所述收容槽170的周侧面之

间形成环形槽。所述第一环形件151设于所述环形槽内。所述台阶面153抵接于所述凸出部160背离所述收容槽170的底面的面。

111.所述环形镶件150为一体形成的结构或多个镶件拼接形成。所述环形镶件150可以由多个单边的镶件拼接而成。相应的,所述多个镶件拼接成的所述环形镶件150可以通过更换某方向的单个镶件或者不同方向的多个镶件,适配到不同尺寸的所述待加工玻璃30。

112.可以理解的,所述环形镶件150可拆卸设于所述收容槽170,所述环形镶件150的内环面的尺寸可变。换言之,所述收容槽170可适配不同内环面的尺寸的所述环形镶件150,以便于热弯模具1对不同外轮廓尺寸的待加工玻璃30进行热弯。

113.如图18所示,所述环形镶件150的内腔还设有便于将待加工玻璃30在夹持状态下放置在型腔100内的避空区域。

114.此外,如图16所示,第一模具10的两侧边缘设有定位槽,第二模具20的两侧边缘设有定位凸起,该定位凸起与第一模具10上的定位凹槽相适配,以作为导向和定位使第二模具20与第一模具10相互嵌设。

115.本技术提供的热弯模具1,主要包括第一模具10、第二模具20、环形镶件150、多个压块240;第一模具10和第二模具20沿z轴方向依次设置,第一模具10的第一顶面120设计至少一个契合待加工玻璃30的外表面31的型腔100,环形镶件150的第一内环面1511与所述待加工玻璃30的外形仿形设计,与第一模具10装配在一起,环形镶件150起到定位待加工玻璃30的作用。第二模具20的第二顶面220设计多个契合待加工玻璃30的内表面32的凸块200,第二模具20的第二底面230设计至少一个压块腔260,压块240装配在第二顶面220的压块腔260内,压块腔260沿z轴方向的投影至少部分覆盖第一曲面111所在的位置,压块240凸出于第二模具20的第二底面230。在热弯过程中,凸块200受热弯机压板的压力,集中施加力作用在型腔弯曲面110、凸块弯曲面210的折弯区域,与第一模具10配合,在高温状态下,施加压力在待加工玻璃30的表面,形成热弯产品;热弯后的产品弧边顺滑,可以同步热弯多件待加工玻璃30,压块240受压磨损后,可尽快更换压块240,可延长热弯模具1寿命。

116.一般技术中,单模单穴的热弯模具1,产品要中心点对称,上模是一体式设计;现有技术是单模模具生产效率低,对结构设计要求高,产品加工精度要求高,模具使用寿命低等问题。本技术通过同一套热弯模具1有多个型腔100同时作用,可以提高生产效率;第二模具20受力易损结构单独设计成压块240,装配使用,方便更换,对加工精度要求低,延长热弯模具1使用寿命;沿x轴方向上压块240尺寸可以调节对应施加不同的压力,可以热弯单侧、双侧弯曲的非对称结构。

117.请参图20,本技术提供了一种热弯设备1000,包括机台50、压力装置40、加热装置60及热弯模具1。所述第一模具10设于所述机台50上。所述压力装置40的压板41设于所述第二模具20背离所述第一模具10的一侧。所述加热装置60用于对所述热弯模具1加热。所述压力装置40用于在所述加热装置60加热至所述待加工玻璃30的软化温度时通过所述压板41对所述热弯模具1加压。

118.以上是本技术的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。