1.本发明涉及光伏及半导体设备领域,特指一种炉内快速降温系统。

背景技术:

2.加热炉管在光伏及半导体设备领域应用广泛,如扩散炉、pecvd、lpcvd、退火炉、氧化炉、合金炉等。快速升降温是加热炉管的一项重要指标,快速升温主要是通过增加加热炉体保温层、加热功率或辅助加热等方式;而快速降温则采用水冷炉体或减薄加热炉体保温层。水冷炉体对加热炉体的加工工艺要求很高,而且还存在漏水、炉体鼓泡破裂等风险;而减薄加热炉体保温层则会影响升温速率,增大了加热功率。因此,针对加热炉管两种快速降温方法的不足,本领域技术人员亟需设计一种不影响加热炉体保温及升温速率同时能实现加热炉体快速降温的系统。

技术实现要素:

3.针对现有技术存在的技术问题,本发明提供一种结构简单、降温效率高、降温效果好的炉内快速降温系统。

4.为解决上述技术问题,本发明采用以下技术方案:一种炉内快速降温系统,包括加热炉体,所述加热炉体内设有炉管,还包括散热组件、连接管、风机组件和控制器,所述散热组件设置在所述炉管内,所述散热组件的进风口和出风口均穿过炉管的外壁并向外伸出,所述散热组件的进风口通过连接管与风机组件相连,所述控制器与风机组件相连,所述控制器用于控制风机组件启停及风量大小。

5.作为上述技术方案的进一步改进:所述散热组件为u型散热管或s形散热管或螺旋形散热管,所述散热组件的进风口和出风口均穿过所述炉管尾端的外壁并向外伸出。

6.作为上述技术方案的进一步改进:所述散热组件为多个,所述散热组件对称布置于所述炉管内。

7.作为上述技术方案的进一步改进:所述散热组件为多个,所述散热组件呈环形均匀布置在所述炉管内。

8.作为上述技术方案的进一步改进:所述风机组件为一个,所述风机组件通过连接管分别与多个散热组件的进风口相连。

9.作为上述技术方案的进一步改进:所述风机组件的数量与散热组件数量相匹配,所述风机组件通过连接管与散热组件相连。

10.作为上述技术方案的进一步改进:所述炉管内壁设有支撑组件,所述散热组件通过支撑组件安装在所述炉管内壁上。

11.作为上述技术方案的进一步改进:所述散热组件与所述炉管的内壁通过焊接方式相连。

12.作为上述技术方案的进一步改进:所述风机组件为高压离心风机或鼓风机。

13.作为上述技术方案的进一步改进:所述散热组件的进风口和出风口与炉管的外壁

连接处通过焊接方式密封或通过密封件进行密封连接。

14.作为上述技术方案的进一步改进:还包括测温组件,所述测温组件设置于加热炉体内,所述测温组件与控制器相连,所述测温组件用于检测炉管温度并将测温结果反馈至控制器。

15.与现有技术相比,本发明的优点在于:1、本发明的炉内快速降温系统,通过设置散热组件、风机组件以及控制器,散热组件与风机组件相连,控制器与风机组件相连,控制风机组件的启停和风量大小,散热组件的进风口通过连接管与风机组件连接,当需要对炉管进行降温时,控制器控制风机组件开启,将冷却风从散热组件的进风口送入,冷却风在散热组件内与炉管进行热交换,携带炉管内的热量从出风口排出,能快速降低炉管内的温度,通过控制器控制风机组件的风量大小,能实现不同的降温速率,本系统采用的风冷式降温方式,对炉体加工工艺要求低,且不会存在漏水、炉体鼓泡破裂等风险。

16.2、本发明的炉内快速降温系统,散热组件采用u型散热管或s形散热管或螺旋形散热管,通过上述将散热组件设置为上述任意一种形状,均能有效的增大散热组件的表面积,从而能扩大散热组件与炉管的热交换面积,增大热交换量,能使散热组件在同等的时间内带走更多的热量,实现炉内快速降温。

附图说明

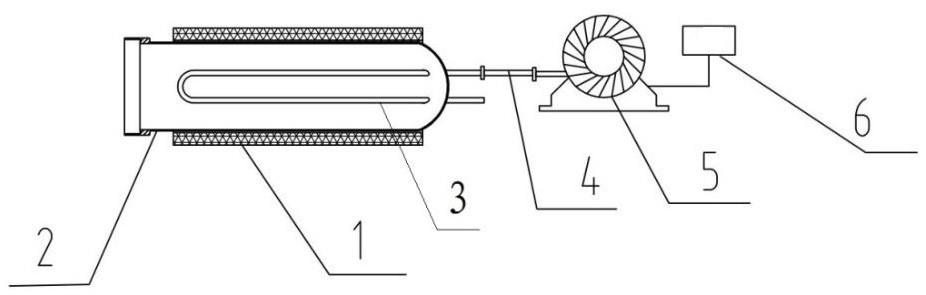

17.图1是本发明在具体实施例一中的结构示意图。

18.图2是本发明的散热组件在具体实施例一中的立体结构图。

19.图3是本发明的散热组件在具体实施例二中的侧视结构图。

20.图4是本发明的散热组件在具体实施例三中的侧视结构图。

21.图例说明:1、加热炉体;2、炉管;3、散热组件;4、连接管;5、风机组件;6、控制器。

具体实施方式

22.以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

23.实施例一如图1至图2所示,本发明公开了一种炉内快速降温系统,包括加热炉体1,加热炉体1内设有炉管2,还包括散热组件3、连接管4、风机组件5和控制器6,散热组件3设置在炉管2内,散热组件3的进风口和出风口均穿过炉管2的外壁并向外伸出,散热组件3的进风口通过连接管4与风机组件5相连,控制器6与风机组件5相连,控制器6用于控制风机组件5启停及风量大小。

24.本发明的炉内快速降温系统,通过设置散热组件3、风机组件5以及控制器6,散热组件3与风机组件5相连,控制器6与风机组件5相连,控制风机组件5的启停和风量大小,散热组件3的进风口通过连接管4与风机组件5连接,当需要对炉管2进行降温时,控制器6控制风机组件5开启,将冷却风从散热组件3的进风口送入,冷却风在散热组件3内与炉管2进行热交换,携带炉管2内的热量从出风口排出,能快速降低炉管2内的温度,通过控制器6控制风机组件5的风量大小,能实现不同的降温速率,本系统采用的风冷式降温方式,对炉体加

工工艺要求低,且不会存在漏水、炉体鼓泡破裂等风险。

25.本实施例中,散热组件3为u型散热管,散热组件3的进风口和出风口均穿过炉管2尾端的外壁并向外伸出。u型散热管的数量可以根据降温需要进行设置,进一步的,在优选实施例中,u型散热管为多个,在炉管2内为对称布置或者呈环形均匀布置,通过设置多个u型散热管,增大了热交换的面积,且对称布置或呈环形均匀布置能实现炉管2均匀快速的降温,降温效果更好。

26.本实施例中,风机组件5为一个,散热组件3为多个u型散热管,风机组件5通过连接管4分别与多个散热组件3的进风口相连,通过控制器6控制风机组件5的送风量,即可实现同时向多个散热组件3通入冷却风。在其他实施例中,风机组件5的数量可以与散热组件3数量相匹配,即一个风机组件5通过连接管4与一个散热组件3相连。通过多台风机组件5独立与散热组件3连接,能实现风机组件5的独立控制,可根据不同的降温需求,对多台风机组件5独立进行启闭控制及送风量大小控制。

27.本实施例中,炉管2的内壁设有支撑组件,散热组件3通过支撑组件安装在炉管2的内壁上。通过支撑组件连接,方便散热组件3的拆装及维护。在其他实施例中,散热组件3与炉管2的内壁可以直接通过焊接方式相连,通过焊接方式连接,连接可靠性更高。

28.本实施例中,风机组件5为离心风机或鼓风机,进一步的,风机组件5优选高压离心风机。

29.本实施例中,散热组件3的进风口和出风口与炉管2的外壁的连接处通过焊接方式密封,密封效果好。在其他实施例中,散热组件3的进风口和出风口与炉管2的外壁连接处可通过密封件进行密封连接,如密封圈等,方便散热组件3进行拆装。

30.本实施例中,还包括测温组件,测温组件设置于加热炉体1内,测温组件与控制器6相连,测温组件用于检测炉管2的温度并将测温结果反馈至控制器6。通过测温组件能实时检测炉管2内的温度,测温组件将测温数据实时反馈至控制器6,控制器6自动控制风机组件5调整送风量,从而实现了降温速率的精准调节。

31.实施例二如图3所示,本实施例与实施例一基本相同,不同之处在于,本实施例中,散热组件3为s形散热管,s形散热管是通过正置u型散热管和倒置u型散热管串接而成,进一步的,在优选实施例中,通过两个正置u型管和一个倒置u型散热管进行串接而成,在其他实施例中,串接的u型散热管的数量可以根据需要进行调整,通过多个u型散热管串接,能有效增大热交换接触面积,加快降温速率。

32.实施例三如图4所示,本实施例与实施例一基本相同,不同之处在于,本实施例中,散热组件3为螺旋形散热管,将散热组件3设计成螺旋形,一方面能加大热交换接触面积,同时,由于散热组件3为螺旋形,冷却风在散热组件3内流动的速度会比直形散热管要慢,能确保散热组件3与炉管2充分进行热交换,提高冷却风的利用率。

33.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。