1.本技术属于摄像模组领域,具体地涉及一种感光芯片组件、摄像模组及终端设备。

背景技术:

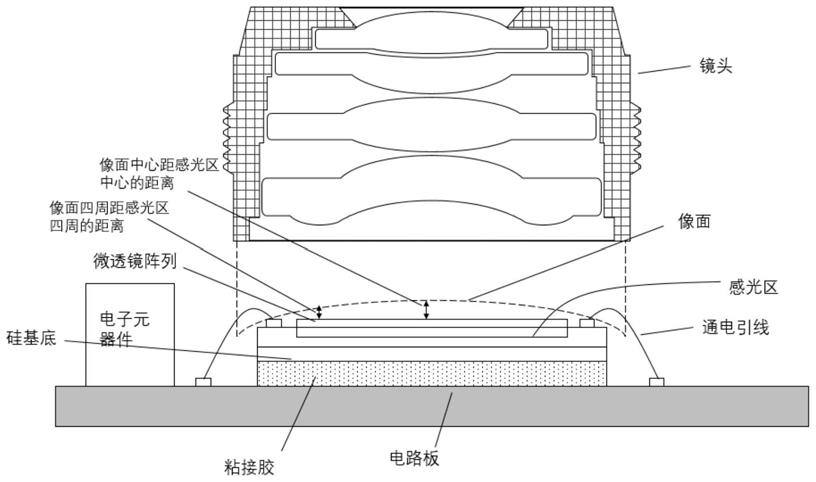

2.如图1所示,摄像模组通常包括镜头、感光组件。镜头安装于感光组件之上。感光组件通常由感光芯片、电子元器件、电路板组成。感光芯片粘接于电路板上并通过通电引线与电路板通电。摄像时,景物通过镜头成像。感光芯片上的感光区接收到镜头的成像后输出照片或者视频。

3.感光芯片由微透镜阵列、感光区、非感光区、硅基底等结构组成。其生产工艺为半导体工艺生产,因此感光芯片整体近似于一块平板,其弯曲的程度很小。而镜头则不同。镜头由于其透镜折射率、镜片组装偏差等原因,其像面是一曲面。

4.一种镜头像面的弯曲情况为:像面中心区域向远离感光芯片的方向弯曲(向上弯曲),像面四周向靠近感光芯片的方向弯曲(向下弯曲)。该现象也叫镜头场曲。像面中心距感光芯片感光区中心的距离与像面四周距感光区四周的距离不同,导致摄像模组在拍摄时,中心区域成像清晰而四周成像不清晰,或者中心区域成像不清晰而四周成像清晰。摄像模组具有的较大场曲,会降低摄像模组的成像质量。

技术实现要素:

5.本技术旨在提供一种感光芯片组件,使感光芯片弯曲并与镜头场曲相匹配,从而减小摄像模组场曲,提升拍摄质量。

6.根据本技术的第一方面,提供一种感光芯片组件,包括。

7.感光芯片,包括硅基底、位于所述硅基底之上的感光区和位于所述感光区之上的微透镜阵列;

8.第一应力层,设置于所述感光芯片的背侧,所述第一应力层产生拉应力驱使所述感光芯片的中心区域向靠近所述微透镜阵列的方向弯曲、所述感光芯片的四周向远离所述微透镜阵列的方向弯曲。

9.根据一些实施例,所述第一应力层的材料包括:金属材料。

10.根据另一些实施例,所述拉第一力层的材料还包括:

11.金属合金材料或者能够产生拉应力的非金属材料。

12.根据一些实施例,所述第一应力层的厚度为:0.1um~10um。

13.根据一些实施例,所述第一应力层包括真空蒸发镀膜层和/或真空溅射镀膜层。

14.根据一些实施例,所述感光芯片的中心区域与所述感光芯片的四周之间的高度差在0~15um之间。

15.根据一些实施例,所述感光芯片组件还包括:

16.第二应力层,设置于所述第二应力层的与所述感光芯片相反的一侧。

17.根据一些实施例,所述第二应力层的表面粗糙度小于或者等于200nm。

18.根据一些实施例,所述第二应力层的厚度大于或者等于所述第一应力层的厚度。

19.根据一些实施例,所述第二应力层包括:镀膜层或胶层。

20.根据一些实施例,所述镀膜层包括:压应力膜。

21.根据一些实施例,所述镀膜层的材料包括:化合物材料。

22.进一步地,化合物材料包括:二氧化硅、氟化镁、氧化铝、氧化钛中的一种或多种。

23.根据一些实施例,所述镀膜层的厚度为:0.1um~10um。

24.根据一些实施例,所述镀膜层包括真空蒸发镀膜层和/或真空溅射镀膜层。

25.根据一些实施例,所述胶层的材料包括:热固胶、uv胶、uv热固胶、湿气固化胶中的一种或多种。

26.进一步地,所述胶层的厚度为:0.1um~30um。

27.根据一些实施例,所述胶层包括喷涂层和/或旋涂层。

28.根据本技术的第二方面,提供一种摄像模组,包括:

29.感光芯片组件封装体,包括上述的感光芯片组件;

30.镜头组件,包括:镜头;镜头载体或者马达,所述镜头载体或马达与感光芯片组件所述封装体相连。

31.根据一些实施例,所述摄像模组的场曲值在-10um~10um以内。

32.根据一些实施例,所述感光芯片组件的场曲与所述镜头的场曲同向且差值在-10um~10um以内。

33.根据本技术的第三方面,提供一种终端设备,包括上述摄像模组。

34.本技术提供的感光芯片组件,通过设置第一应力层使得感光芯片的弯曲与镜头场曲相匹配,并且可通过材料和厚度的选择来控制感光芯片的弯曲程度,从而减小摄像模组场曲、提升拍摄质量。此外,为了保护第一应力层不发生碎裂,在第一应力层的背侧设置第二应力层,通过形成压应力膜、改善第一应力层表面拉力集中现象或者限制第一应力层表面弯曲程度,进一步保护感光芯片不发生碎裂。

35.本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

36.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例。

37.图1示出常规摄像模组组成示意图。

38.图2示出常规感光芯片结构示意图。

39.图3示出根据本技术第一示例实施例的感光芯片组件结构示意图。

40.图4示出根据本技术第一示例实施例的感光芯片组件弯曲程度示意图。

41.图5示出根据本技术第一示例实施例的感光芯片组件弯曲效果示意图。

42.图6示出根据本技术第一示例实施例的感光芯片组件碎裂示意图。

43.图7示出根据本技术第二示例实施例的感光芯片组件结构示意图。

44.图8示出根据本技术第二示例实施例的感光芯片组件弯曲示意图。

45.图9示出根据本技术第二示例实施例的感光芯片组件裂缝填充示意图。

46.图10示出根据本技术第二示例实施例的第二应力层厚度示意图。

47.图11示出根据本技术第一示例实施例的摄像模组感光芯片组件封装体结构示意图。

48.图12示出根据本技术第二示例实施例的摄像模组感光芯片组件封装体结构示意图。

49.图13示出根据本技术第三示例实施例的摄像模组感光芯片组件封装体结构示意图。

50.图14示出根据本技术示例实施例的摄像模组结构示意图。

51.图15示出根据本技术示例实施例的感光芯片组件的制作方法流程图。

52.图16示出根据本技术另一示例实施例的感光芯片组件的制作方法流程图。

具体实施方式

53.下面将参考附图更全面地描述示例实施例。然而,示例实施例能以多种形式实施,且不应被理解为限于在此阐述的实施例。提供这些实施例是为使得本技术更全面和完整,并将示例实施例的构思全面地传达给本领域的技术人员。在图中相同的附图标记表示相同或类似的部分,因而将省略对它们的重复描述。

54.此外,所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。在下面的描述中,提供许多具体细节从而给出对本技术的实施例的充分理解。然而,本领域技术人员将意识到,可以实践本技术的技术方案而没有特定细节中的一个或更多,或者可以采用其它的方法、组元、装置、步骤等。在其它情况下,不详细示出或描述公知方法、装置、实现或者操作以避免模糊本技术的各方面。

55.应理解,虽然本文中可能使用术语第一、第二等来描述各种组件,但这些组件不应受这些术语限制。这些术语乃用以区分一组件与另一组件。因此,下文论述的第一组件可称为第二组件而不偏离本技术概念的教示。如本文中所使用,术语“及/或”包括相关联的列出项目中的任一个及一或多者的所有组合。

56.本领域技术人员可以理解,附图只是示例实施例的示意图,可能不是按比例的。附图中的模块或流程并不一定是实施本技术所必须的,因此不能用于限制本技术的保护范围。

57.本发明人提出,通过改变感光芯片的结构,使感光芯片弯曲方向与镜头成像面的弯曲方向相匹配。由此,减小摄像模组场曲,提升拍摄质量。

58.以下将结合附图,对本技术的技术方案进行详细说明。

59.图2示出常规感光芯片结构示意图。

60.如图2所示,感光芯片110的结构从上至下分别为微透镜阵列111、感光区112和硅基底115。透镜阵列111一般是由有机膜制成,例如丙烯系热硬化树脂、丙烯系热塑性树脂等,也可以是二氧化硅等其他无机化合物材料制成。感光区112、硅基底115的材料以无机材料为主,主要是硅、其他半导体材料以及金属材料。

61.图3示出根据本技术第一示例实施例的感光芯片组件结构示意图。

62.为了使感光芯片弯曲方向与镜头成像面的弯曲方向相匹配,本技术提供一种感光芯片组件。如图3所示,所述感光芯片组件1100,包括感光芯片110和第一应力层120。所述第

一应力层120设置于所述感光芯片110的背侧。所述第一应力层120产生拉应力驱使所述感光芯片110的中心区域向靠近所述微透镜阵列111的方向弯曲、所述感光芯片110的四周向远离所述微透镜阵列111的方向弯曲。

63.第一应力层120可以是设置于感光芯片110背面即硅基底115下的至少一层拉应力镀膜。第一应力层120为致密性较差的膜层,即膜材料分子或原子之间的间距较大。膜材料分子或原子间产生相互吸引力,使得膜层具有收缩的趋势。从而在第一应力层120与硅基底115的接触面上产生拉应力,驱使感光芯片110的中心区域向靠近微透镜阵列111的方向弯曲、驱使感光芯片110的四周向远离微透镜阵列111的方向弯曲。

64.第一应力层120的材料可以是金属材料,例如是铬、钴、镍、铜等。根据本技术的另一些实施例,第一应力层120的材料也可以是金属合金材料,还可以是其他可以产生拉应力的非金属材料,本技术不限于此。第一应力层120可以是真空蒸发镀膜层,也可以是真空溅射镀膜层,其镀膜方式可以是真空蒸发镀膜、真空溅射镀膜、气相沉积等,本技术不限于此。

65.图4示出根据本技术第一示例实施例的感光芯片组件弯曲程度示意图。

66.本技术提供的感光芯片组件1100,可以通过改变第一应力层120的厚度、材料来控制感光芯片110的弯曲程度,以匹配不同的镜头像面弯曲。第一应力层120的厚度可以在0.1um~10um之间。如图4所示,通过选择不同的镀膜材料和镀膜厚度,可以将控制感光区112中心区域高度与感光区四周高度的差值a(高处减低处)在0~15um之间,甚至在0~10um之间。此外,由于第一应力膜表面具有一定的微缝隙,其可以加强感光芯片与粘接胶的粘接力,减少感光芯片从电路板上脱落的风险。

67.图5示出根据本技术第一示例实施例的感光芯片组件弯曲效果示意图。

68.设置于硅基底115背侧的第一应力层120通过镀膜产生的拉应力驱使感光芯片110中心区域向靠近微透镜阵列111的方向弯曲、驱使感光芯片110四周向远离微透镜阵列111的方向弯曲。弯曲的感光芯片与线路板连接、与镜头组装得到摄像模组。如图5所示,上述结构使得感光区的弯曲方向与镜头像面100的弯曲方向一致,可以降低像面中心距感光芯片感光区中心的距离与像面四周距感光区四周的距离差,并且可以控制摄像模组的场曲值在-10um~10um之间,甚至在-5um~5um之间,从而提高摄像模组的成像质量。摄像模组的场曲值可以通过拍摄、sfr算法、mtf算法等方法测出。

69.例如,对于同一批镜头,根据检测到的每个镜头场曲值,可以将该批镜头分成多批。场曲范围在第一区间内的镜头为一批,场曲范围在第二区间内的镜头为一批,场曲范围在第三区间内的镜头为一批,诸如此类。针对场曲范围不同的镜头,可以选择不同的镀膜厚度、镀膜材料得到弯曲程度不同的感光芯片来分别与多批镜头匹配,使得组装好的每一批摄像模组场曲值控制在-10um~10um。

70.进一步的,对于不同批的镜头,由于不同批次的镜头其场曲差异较大,也可以用上述方法,减小不同批次的摄像模组的场曲差异。可以设定摄像模组场曲值的标准值为-10um~10um,根据检测到的每个镜头场曲值,将所有批次的镜头分成多批。例如,场曲范围在第一区间内的镜头为一批,场曲范围在第二区间内的镜头为一批,场曲范围在第三区间内的镜头为一批,诸如此类。针对场曲范围不同的镜头,可以选择不同的镀膜厚度、镀膜材料得到弯曲程度不同的感光芯片来分别与多批镜头匹配,使得组装好的每一批摄像模组场曲值控制在-10um~10um。由此,可提高不同批次摄像模组的场曲一致性。

71.图6示出根据本技术第一示例实施例的感光芯片组件碎裂示意图。

72.在摄像模组组装、摄像模组机械可靠性测试、温度可靠性测试等过程中,线路板、感光芯片、镜座、胶水等各个部件的形变量、形变方向都可能不同,感光芯片会受力进一步发生弯曲。例如,发生图6中所示的弯曲时,感光芯片110中心区域向远离微透镜阵列的方向弯曲、感光芯片110四周向靠近微透镜阵列的方向弯曲。感光芯片110的弯曲会带动第一应力层120的弯曲,并且第一应力层120的表面会发生更大的弯曲,并在第一应力层120表面产生拉力。由于第一应力层120的致密性较差,第一应力层120表面会有大量微缝隙121。微缝隙属于表面形状突变处,形状突变处容易集中应力。因此拉力会集中在这些微缝隙121上,使得第一应力层120的断裂应变变小,即用更小的形变量/力就可以使其断裂。在此情形下,使第一应力层120容易发生碎裂,并进一步导致感光芯片碎裂。

73.图7示出根据本技术第二示例实施例的感光芯片组件结构示意图。

74.图8示出根据本技术第二示例实施例的感光芯片组件弯曲示意图。

75.为解决上述碎裂问题,本技术提供另一种感光芯片组件。如图7、8所示,所述感光芯片组件1100,包括感光芯片110、第一应力层120和第二应力层130。所述第一应力层120设置于所述感光芯片110的背侧,第二应力层130设置于所述第二应力层的与所述感光芯片110相反的一侧,即第一应力层120的背侧。所述第二应力层具有较小的表面粗糙度,例如,小于或者等于200nm,可以提高断裂应变、减小表面应力集中。此外,所述第二应力层的厚度大于或者等于所述第一应力层的厚度,从而增加其强度和致密性,可以降低碎裂风险。

76.根据本技术的一些实施例,第二应力层130可以是镀膜层,其材料可以是化合物材料,例如二氧化硅、氟化镁、氧化铝、氧化钛中的一种或多种,也可以是其他可以产生压应力的化合物材料,本技术不做限制。该镀膜层具有较好的致密性,其表面微裂纹/微缝隙较小,因此可以形成压应力膜。由于镀膜层的材料分子/原子之间的间距较小,镀膜层材料分子/原子间产生相互排斥力,镀膜层与第一应力层120的接触面上就会产生压应力。第二应力层130的表面致密性好,其表面的微裂纹更加小且浅。所述镀膜层包括真空蒸发镀膜层、真空溅射镀膜层或者气相沉积层。

77.图9示出根据本技术第二示例实施例的感光芯片组件裂缝填充示意图。

78.如图9所示,在第一应力层120下方设置第二应力层130,由于第二应力层130的镀膜层致密性较好,其材料分子可以填充第一应力层120表面的微缝隙121,从而改善第一应力层120表面微缝隙121的形状。第一应力层120的形状突变变小,其断裂应变相应提高,从而降低感光芯片110弯曲产生的第一应力层120表面拉力集中。

79.图10示出根据本技术第二示例实施例的第二应力层厚度示意图。

80.如图10所示,镀膜层130具有一定的厚度,例如0.1~10um,使得感光芯片110背面有较好的致密性和较小的粗糙度,进一步降低感光芯片110弯曲产生的第一应力层120表面拉力集中,从而保护感光芯片不发生碎裂。

81.根据本技术的一些实施例,图8中所示的第二应力层130还可以是胶层。在模组组装、摄像模组机械可靠性测试、温度可靠性测试等过程中,感光芯片会受力发生弯曲,感光芯片中心区域向远离微透镜阵列的方向弯曲、感光芯片四周向靠近微透镜阵列的方向弯曲。设置胶层的第二应力层后,在组装过程中,胶层受热收缩,从而降低上述的弯曲程度,使得第一应力层表面弯曲而未达到其断裂应变,保护了第一应力层不发生碎裂,从而保护感

光芯片不发生碎裂。

82.根据本技术的一些实施例,所述胶层可以喷涂层或旋涂层,其涂胶方式可以是喷涂、旋涂等方式。所述胶层的材料可以是热固胶、uv胶、uv热固胶、湿气固化胶中的一种或多种。所述胶层的厚度可以在0.1um~30um之间。

83.在其他实施例中,所述第二应力层130还可以通过油墨印刷、喷漆等方式形成在第一应力层120的背面。

84.图11示出根据本技术第一示例实施例的摄像模组感光芯片组件封装体结构示意图。

85.如图11所示,摄像模组感光组件封装体1000包括感光芯片组件1100、线路板1200、电子元件1300、封装部件1400、滤光元件1500。

86.感光芯片组件1100包括感光芯片110、第一应力层120、第二应力层130。根据本技术的另一些实施例,感光芯片组件1100也可以只包括感光芯片110和第一应力层120。

87.感光芯片组件1100通过粘接剂900粘附于线路板1200上。线路板1200与感光芯片组件1100电连接,传递数字信号。电子元件1300配置于线路板1200上,与线路板1200电连接,为数字信号的传递、处理提供辅助电路。

88.封装部件1400可以是一镜座,通过粘接剂粘接在线路板1200上,将电容电阻等电子元器件1300、感光芯片组件1100封装在电路板1200上。封装部件1400与线路板1200包围一容置感光芯片组件1100和电子元件1300的腔体1441,且封装部件1400具有一窗口1442,通过窗口1442允许通过镜头的光线入射至感光芯片组件的感光区。滤光元件1500设置在封装部件1400上且覆盖窗口1442,用于滤除掉红外光线,以提高摄像效果。

89.本实施例提供的封装体结构,能够防止污染感光芯片、电子元件和线路板等。

90.图12示出根据本技术第二示例实施例的摄像模组感光组件封装体结构示意图。

91.封装体还可以通过传递模塑、注塑、模压等方法一体成型在线路板上。如图12所示,可选地,封装部件1400还可通过传递模塑、注塑、或模压一体成型在线路板1200上。封装部件1400包覆感光芯片组件1100和电子元件1300,将芯片非感光区、电子元器件通电引线封装于其内部。且封装部件1400具有一露出感光芯片组件1100的感光区112的透光窗口1442。

92.这种封装体结构从长、宽、高各个方向上尺寸都有缩小,防止粘接剂析出,并且封装部件1400进一步保护了电子元件和连接线。

93.图13示出根据本技术第三示例实施例的摄像模组感光组件封装体结构示意图。

94.可选地,封装部件1400包括模塑部1443、镜座1444。模塑部1443通过传递模塑、注塑、模压等方法一体成型在线路板1200上,包覆电子元件1300。镜座1444设置于模塑部1443上,滤光元件1500设置在镜座1444上。

95.这种封装体结构封装工艺简单,封装过程中产生的翘曲小、脏污少,并且长宽方向尺寸都有缩小。

96.此外,本技术还提供一种摄像模组,包括上述感光芯片组件封装体。

97.图14示出根据本技术示例实施例的摄像模组结构示意图。

98.如图14所示,所述摄像模组2000还包括镜头组件1600,配置安装在封装部件1400上,用于捕捉并聚焦待拍摄的目标物以传递给感光芯片组件1100。镜头组件1600包括镜头

1610、镜头载体或者马达1620。。

99.马达1620驱动镜头1610移动或者倾斜,实现自动对焦、光学防抖等功能。镜头载体或者马达1620可以选择性的安装于线路板1200上也可以安装于封装体1400上。图14中,镜头载体或者马达1620安装于封装体1400上。通过设置第一应力层120,使感光芯片110的弯曲方向与镜头成像面的弯曲方向相匹配。感光芯片组件1100的场曲与镜头1610的场曲同向且差值控制在

±

10um以内。由此,减小摄像模组场曲,提升拍摄质量。

100.此外,本技术还提供一种终端设备,包括上述摄像模组。

101.图15示出根据本技术示例实施例的感光芯片组件的制作方法流程图。

102.如图15所示,在步骤s10,在感光芯片的背面设置第一应力层。所述第一应力层的材料可以是金属材料,例如铬、钴、镍、铜等,也可以是金属合金材料或者产生拉应力的非金属材料。设置所述第一应力层的具体方法包括真空蒸发镀膜、真空溅射镀等。形成的第一应力层厚度为0.1-10um。

103.在步骤s11,在所述第一应力层的背面设置镀膜层。镀膜层的材料可以是化合物材料,例如二氧化硅、氟化镁、氧化铝、氧化钛中的一种或多种物。该镀膜层具有较好的致密性,其表面微裂纹/微缝隙较小,因此可以形成压应力膜,从而改善第一应力层表面的拉力集中现象,保护感光芯片不发生碎裂。镀膜层的厚度可以是0.1~10um。

104.图16示出根据本技术另一示例实施例的感光芯片组件的制作方法流程图。

105.如图16所示,在步骤s20,在感光芯片的背面设置第一应力层。设置第一应力层的具体方法与s10相同,此处不再赘述。

106.在步骤s21,在第一应力层的背面设置胶层。所述胶层可以喷涂层或旋涂层,其涂胶方式可以是喷涂、旋涂等方式。所述胶层的材料可以是热固胶、uv胶、uv热固胶、湿气固化胶中的一种或多种。所述胶层的厚度可以在0.1um~30um之间。在组装过程中,胶层受热收缩,从而降低上述的弯曲程度,使得第一应力层表面弯曲而未达到其断裂应变,保护了第一应力层不发生碎裂,从而保护感光芯片不发生碎裂。

107.通过在感光芯片背面设置第一应力层,使感光芯片弯曲方向与镜头成像面的弯曲方向相匹配。由此,减小摄像模组场曲,提升拍摄质量。通过在第一应力层的背侧设置第二应力层,改善第一应力层表面的拉力集中现象或者使得第一应力层表面弯曲而未达到其断裂应变,保护了第一应力层不发生碎裂,从而保护感光芯片不发生碎裂。

108.显然,上述实施例仅是为清楚地说明本技术所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本技术的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。