1.本发明涉及一种在纱线制造纺织机的工作站处对纱线进行非接触式光学检测的方法,其中纱线在至少一个辐射源和至少一个辐射光学传感器器件之间的感测槽中移动,该辐射光学传感器器件包括至少一排彼此紧挨着布置的辐射敏感元件,其中监测移动纱线对各个辐射敏感元件的遮蔽,并基于该监测评估纱线的状态。

2.本发明还涉及一种在纱线制造纺织机的工作站处的纱线光学传感器,包括至少一个辐射源和至少一个光学传感器器件,该光学传感器器件布置在感测槽后面、与辐射源相对的一定距离处,该传感器器件具有至少一排彼此紧挨着布置的辐射敏感元件,其中纱线光学传感器设置有传感器的感测槽中的纱线状态的监测和评估装置,包括对纱线的位置和直径的监测和评估,并且该监测和评估装置可连接到用于在检测到纱线断裂时停止工作站的装置。

3.另外,本发明涉及一种纱线制造纺织机,该纺织机包括至少一排工作站,每一个工作站都包括到纺纱单元的纤维喂给装置,在纺纱单元的下游布置有纱线牵伸机构和将纱线卷绕到筒管上的纱线卷绕装置,其中在每个工作站处布置有连接到机器的控制系统的至少一个光学纱线传感器,并设置有传感器的感测槽中的纱线状态的监测和评估装置,包括对纱线位置和直径的监测和评估,并且该纱线状态的监测和评估装置连接到用于在检测到纱线断裂时停止工作站的装置。

背景技术:

4.纱线断裂发生在用于纱线生产的纺织机上,纱线断裂不仅降低了所生产的总纱线的品质,而且最重要的是降低了机器的总生产率,因为这时有必要去除断裂并恢复纱线生产。为了尽可能快地恢复生产,即在检测到断裂和恢复纱线生产之间的最短可能的时间内,重要的是不要将纱线的断裂端卷绕到筒管上,以避免在筒管上搜索和检测纱线端的过程,这个过程会延长恢复纱线生产所需的时间,并且降低了恢复纱线生产的成功率。为了避免将断裂纱线端卷绕到筒管上,工作站的停止速度是必不可少的,即在最短的时间内停止工作站处的纱线牵伸机构和纱线卷绕机构,使得在工作站处的纱线工作路径中容易发现纱线的断裂端。为此,现在应用了各种在检测到纱线断裂之后停止工作站的方法,使得纱线端甚至在其被卷绕到筒管上之前就在纱线工作路径中停止。因此,为了成功地实现这一目标,期望纱线断裂信息能够尽快地提喂给工作站控制装置,理想的是在纱线断裂即将发生时、但实际断裂尚未发生的时候提喂给工作站控制装置。

5.从许多专利文献中,已知的是这样的纱线断裂指示方法,其利用电容式或触觉式或光学纱线存在传感器来检测纱线在从纺纱单元(退绕管)的纱线出口和纱线牵伸机构之间或纱线牵伸机构和纱线卷绕装置之间的区域中的存在。这些解决方案的缺点是,只有当断裂的纱线端穿过传感器的感测区域时才发生的纱线断裂检测对于实际断裂发生的瞬间具有相对大的延迟,并且该延迟对应于纱线断裂传感器距离纱线断裂发生点(例如在纺丝

喷嘴中或在纺丝转杯的收集凹槽中)的距离。这种延迟使得能够延迟开始所需操作序列的时刻,以停止工作站,使得为了在断裂的纱线端卷绕到线轴上之前成功地停止断裂纱线端,需要工作站的工作元件以及卷绕装置中的筒管的非常强的制动,其中筒管可能具有很大的重量并且因此具有很大的惯性。

6.已知的是,将附加的纱线断裂传感器放置得尽可能靠近纺纱转杯的收集槽或尽可能靠近纺纱喷嘴,以便早期检测到断裂以及工作站停止的早期启动,但由于空间和操作原因,这常常是不可能的。此外,由于纱线在现代机器上的高速移动,纱线断裂感测中的这种轨迹差异似乎不能产生足够的结果。

7.早期检测纱线断裂的另一种可能性是使用特殊的传感器来监测纱线中的张力,然而,这在工作站安装、工作站操作的控制、工作站处服务机器人的控制等形式中带来了进一步的缺点。

8.本发明的目标是消除或至少最小化背景技术的缺点,尤其是是允许早期检测纱线断裂,而无需将附加的传感器安装到工作站。

技术实现要素:

9.本发明的原理本发明的目的是通过一种在纱线制造纺织机的工作站处对纱线断裂进行非接触式光学检测的方法来实现的,该方法的原理在于监测和评估感测槽中的纱线位置和/或纱线位置的时间过程两者,其中检测纱线位置的变化和/或纱线位置的变化的时间进程对应于纱线断裂,并且在检测到纱线断裂时,甚至在断裂的纱线端通过感测槽之前,就发出停止工作站的信号。

10.为了设置根据本发明的纱线断裂评估容许极限,有利的是,将检测到的感测槽中纱线位置的变化和/或纱线位置变化的时间过程与感测槽中纱线位置变化的预设极限值和/或纱线位置变化的预设极限时间过程进行比较,其中超过这些预设极限值被指示为纱线断裂,并且发出停止工作站的信号。

11.为了减少不正确的纱线断裂检测,除了监测和评估感测槽中纱线位置的变化和/或纱线位置变化的时间过程之外,还监测和评估感测槽中的纱线直径,并且通过监测和评估纱线位置变化和纱线直径的相互处理,消除了纱线直径变化对纱线断裂检测的影响。

12.为了改进工作站的操作,来自纱线光学监测的数据被连续存储,并且在纱线断裂检测之后,追溯评估在纱线断裂之前和纱线断裂期间两者的纱线位置变化的时间过程和纱线直径变化的时间过程,由此将该评估的结果与预设的时间过程进行比较并且确定纱线断裂的类型。

13.为了改进纱线断裂检测之后的操作控制,有利的是,根据所确定的纱线断裂类型,设置停止相应纺纱站和/或服务机器人的后续行为和/或机器的人类操作者的后续行为的特定命令。

14.用于在纱线制造纺织机的工作站处对纱线的纱线断裂进行非接触式光学检测的光学传感器的原理在于,纱线监测和评估装置设置有检测器,该检测器检测纱线位置的变化和/或纱线位置的时间过程的变化,该变化对应于在断裂的纱线端通过感测槽之前的纱线断裂。

15.为了设置根据本发明的纱线断裂评估的容许极限,有利的是,纱线监测和评估装置耦合到存储器装置,该存储器装置具有所存储的感测槽中纱线位置变化的预设极限值和/或纱线位置变化的预设极限时间过程,其中纱线监测和评估装置还设置有比较器件,该比较器件适于通过纱线位置变化的实际监测和评估值来检测纱线位置变化的任何超过预设极限值的情况。

16.为了改进纱线断裂检测并减少检测误差,有利的是,纱线的监测和评估装置设置有用于相互处理纱线位置和纱线直径的监测和评估结果的装置。

17.就性能和容量利用率而言,有利的是,纱线光学传感器是纱线品质光学传感器。

18.纱线制造纺织机的原理在于,在每个工作站处的纱线光学传感器的纱线监测和评估装置设置有检测纱线位置变化的检测器和/或检测纱线位置变化的时间过程的检测器,该变化对应于在断裂的纱线端通过感测槽之前的纱线断裂。

19.从利用工作站装置的角度来看,有利的是,纱线光学传感器由纱线品质光学传感器形成,该传感器位于纺纱单元的纱线出口和纱线牵伸机构之间的工作站处。

20.特别地,本发明的总体优点在于,它使得工作站的停止操作能够在纱线的断裂端通过光学传感器之前开始。此外,当在断裂之前和断裂期间监测纱线位置和纱线直径时,可以区分技术断裂和例如由棉条杂质引起的断裂,或者由棉条断裂或棉条端引起的断裂,并相应地调整工作站处的后续步骤。

附图说明

21.附图中示意性地表示了本发明,其中图1示出了工作站及其元件的示例性布置,图2示出了通过纱线光学传感器测量纱线的原理,图2a示出了在时间点t1处纱线相对于纱线传感器元件的位置,图2b示出了在时间点t2处纱线相对于纱线传感器元件的位置,图2c示出了在时间点t3处纱线相对于纱线传感器元件的位置,图3a表示了在时间点t1处示例性的单线纱线光学传感器的宽度上的纱线阴影的瞬时尺寸和位置,图3b示出了在时间点t2处在示例性的单线纱线光学传感器的宽度上的纱线阴影的瞬时尺寸和位置,图3c表示在时间点t3处在示例性的单线纱线光学传感器的宽度上的纱线阴影的瞬时尺寸和位置,图4a是由纱线光学传感器测量纱线直径的输出信号的示例,图4b是在纱线光学传感器的宽度上的纱线阴影的位置的测量信号的示例,图4c示出了在纱线光学传感器的输出信号的处理期间纱线断裂的早期检测,并且图5是用于断裂评估的传感器电路的一部分的示意性布置。

具体实施方式

22.将参照纺织机上的示例性实施例描述本发明,该纺织机包括一排彼此紧挨着布置的工作站,用于生产纱线1并将纱线1卷绕在筒管上。这种纺织机的一个示例是生产纱线的转杯纺纱机,其中本发明同样可适用于喷气纺纱机的工作站,或者它可以用于以移动的纱线操作的重绕和卷绕纺织机等。

23.在纤维移动通过纱线形成过程的方向上,每个工作站首先包括用于将纤维2喂给到纺纱单元4的装置3。

24.纤维2以合适的形式(例如以粗纱或棉条等形式)被喂给到纱线1的生产过程。

25.用于将纤维2喂给到纺纱单元4的装置3布置在纺纱单元4的上游,并且被制成单独

的装置,例如喷气纺纱机的牵拉装置,或者它们被制成纺纱单元4的一部分,诸如转杯纺纱机的纺纱单元的喂给装置等。

26.纺纱单元4例如包括未示出的纺纱转杯或纺纱喷嘴,其中纱线1由供应的纤维形成。

27.纱线1的牵伸机构5——例如已知的牵伸辊(未示出)——布置在纺纱单元4的下游。布置在纱线1的牵伸机构5下游的是将纱线1卷绕到筒管(未示出)上的纱线1卷绕装置6,包括在纱线1卷绕到筒管上期间纱线在筒管宽度上的未示出的横动装置。

28.纺纱单元4、工作站的各个装置3、5、6和或其它工作节点或其各个工作元件或其至少一些工作元件连接到控制系统,即连接到相应单元的控制系统和/或相应工作站的控制系统和/或机器相应部段的控制系统和/或整个机器的控制系统等,一般来说,它们连接到控制系统7。控制系统7的各个部分的具体布置和层次是高度可变的,并且因此不是该解决方案的主题。

29.至少一个纱线品质传感器9布置在纺纱单元4和卷绕装置6之间。纱线品质传感器9是用于监测所生产的纱线1的品质的系统的一部分,其测量纱线1的特性并评估纱线1的品质,并且在检测到纱线1中的缺陷之后,做出关于去除缺陷的决定,并且如果需要,确保缺陷被去除。在所示的实施例中,纱线品质传感器9布置在纺纱单元4和纱线1的牵伸机构5之间。另外,在所示的实施例中,纱线存在传感器8布置在纱线1的牵伸机构5和纱线1的卷绕装置6之间。在示例性实施例(未示出)中,纱线品质传感器9布置在纱线1的牵伸机构5和纱线1的卷绕装置6之间。在另一个示例性实施例(未示出)中,纱线1的仅一个传感器布置在工作站处,即纱线品质传感器9。在另一个实施例中(未示出),至少一对纱线1品质传感器9布置在工作站处。纱线品质传感器9和纱线1存在传感器8都连接到控制系统7。

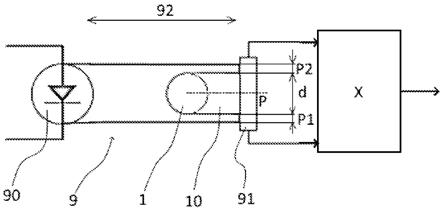

30.如图2所示,纱线品质传感器9包括辐射源90和与之相对设置的辐射传感器器件91,其中后者包括至少一排对辐射源90发射的辐射敏感的感测元件,这些辐射敏感的感测元件彼此紧挨着设置。例如,传感器器件91至少由单线ccd或cmos光学传感器形成。辐射传感器器件91连接到控制和评估电子器件x。

31.在辐射源90和辐射传感器器件91之间有感测槽92,纱线1在测量期间穿过该感测槽。显然,传感器器件91布置在纱线1的直径方向上,纱线1的阴影10投影在传感器器件91上。结果,传感器器件91的各个感测元件的一部分被该阴影10完全遮蔽,一部分仅被部分地遮蔽,并且一部分完全不被遮蔽,例如在图3a至3c中可以看到的。

32.原则上,根据被遮蔽的感测元件的数量,即根据传感器器件91的被遮蔽宽度的尺寸,确定纱线1的直径d,并且根据传感器器件91的被遮蔽部分两侧上的不被遮蔽的感测元件的数量,即根据传感器器件91的被遮蔽区域每一侧上的传感器器件91的不被遮蔽的宽度p1、p2的尺寸,确定纱线1相对于传感器器件91的位置p,如图2至3c中可以看到的。为了简单起见,在图2至3c中,纱线1相对于传感器器件91的位置p由纱线1的中心相对于传感器器件91的位置表示。

33.在纺纱过程期间,即在纱线1的生产期间,纱线1从纺纱单元4移动到将纱线1卷绕到筒管上的纱线1卷绕装置6,还穿过纱线品质传感器9的感测槽92。在纱线1的该穿过期间,纱线品质传感器9尤其监测和评估纱线1在感测槽92中的位置p以及该位置p的变化δp。另外,纱线品质传感器9还监测纱线1在感测槽92中的直径d。在纺纱期间,纱线1在感测槽92中

自然地移动,使得纱线1的位置p的这些变化δp表现为由纱线1投影(投射)在传感器器件91上的阴影10的位置的变化,该变化借助于传感器器件91的被遮蔽区域的每一侧上的传感器器件91的未被遮蔽宽度p1、p2的尺寸来评估,或者根据传感器器件91的被遮蔽区域的每一侧上的传感器器件91的未被遮蔽宽度p1、p2的尺寸的变化。 在一定程度上,这也发生在稳定纺纱期间,由此在稳定纺纱期间,纱线1在感测槽92中的移动是特有的,这是由于纱线1在纱线1生产期间的或多或少恒定的张力。

34.如果纱线1断裂,或纱线1断裂即将发生(即,断裂不可避免地将在任何时刻发生),纱线张力1几乎立即改变。纱线张力1的这种变化影响移动的时间过程,或者纱线1在感测槽92中的位置。结果,纱线1断裂或临近的纱线1断裂通过纱线1在感测槽92中的移动表现出来,甚至在纱线1本身的断裂端通过感测槽92之前表现出来。在这种情况下,纱线1在感测槽92中移动的时间过程,或者换句话说,位置p的时间过程,通过纱线1相对于传感器器件91的位置p的变化δp的对应时间过程、或者换句话说通过纱线1的阴影10在传感器器件91上的位置变化的对应时间过程在传感器器件91上表现出来。

35.因此,为了减少根据本发明的纱线1断裂检测时间,监测和评估纱线1在感测槽92中的位置p的变化δp,参见图2a至2c中传感器器件91的未被遮蔽的区域的每一侧上的传感器器件91的未被遮蔽的宽度p1、p2的变化尺寸,其本身表现为纱线1的阴影10在传感器器件91上的位置的变化,参见图3a至3c,或者监测和评估纱线1或其阴影10的位置p的这种变化δp的时间过程。如果感测槽92中纱线1的位置p的这种被监测和评估的变化δp或者感测槽92中纱线的阴影10的位置的变化超过预设值,则这种状态被认为是纱线断裂1,甚至在断裂纱线1端实际穿过感测槽92之前。这种纱线1断裂检测之后是在机器的相应工作站处的进一步操作,诸如工作站的受控停止、纺纱恢复等。

36.实际上,纱线1在感测槽92中的位置p(即纱线1的阴影10在传感器器件91上的位置)、或者从传感器9获得的纱线位置信号a(见图4b)似乎也受到纱线直径d的影响,例如纱线1的局部厚度或薄弱部的出现导致的纱线1的直径的不规则性。这可能导致通过监测和评估纱线1在感测槽92中的移动(位置p)对纱线1断裂的错误检测。因此,在优选实施例中,为了通过由根据本发明的纱线品质传感器9监测和评估纱线1或其阴影10的位置p的变化δp来改进对纱线1断裂的检测,纱线1的当前直径对纱线1在感测槽92中的位置的影响、或者对纱线1的阴影10在传感器器件91上的位置的影响通过同时监测和评估不仅纱线1的位置p而且还有纱线1在感测槽92中的直径d来消除,由此获得信号b,参见图4a。通过相互处理纱线1的位置变化δp的信号a和纱线1的直径d的信号b,换句话说,纱线直径d的变化δd,生成结果信号c(见图4c),以消除根据本发明的纱线1直径d的变化δd对纱线1断裂检测的影响,即,甚至在断裂的纱线1端通过传感器9之前,通过在纱线品质传感器9中移动纱线1。

37.如图4a至4c所示,纱线1的直径d的变化δd本身也表现为信号a上纱线1的位置p的变化δp,其方式与信号b上纱线1的直径d的变化δd相同,并且因此通过由控制和评估电子器件x中的装置k处理信号a和b两者,例如处理成这里没有改变的信号c的形式(见图4c和图5),检测到没有纱线断裂。此外,如图4a至4c所示,即使在时间点t1处,正常纺纱继续,正常纺纱继续。在时间点t2处,从信号a中检测到纱线1的位置p的δp的变化,由此纱线1的直径d的信号b实际上保持不变,并且得到的信号c也表现出变化,这已经可以被认为是纱线断裂1或不可避免的临近的断裂。在时间点t3处,根据信号a进一步检测到纱线1的位置p的变化δ

p,并且同时根据信号b检测到纱线1的直径d的变化δd,这例如是通过朝向断裂的纱线1端逐渐减小纱线1的直径而引起的,这在纱线1断裂端穿过纱线品质传感器9的感测槽92之前可靠地检测到纱线1断裂。

38.在示例性实施例(未示出)中,纱线品质传感器9被另一个合适的光学传感器代替,该光学传感器能够检测位置p,并且任选地还能够检测感测槽92中的纱线1的直径d,例如用纱线1存在光学传感器等。

39.为了改进工作站的操作,来自根据本发明的纱线1的光学监测的数据被连续存储在存储器中,并且在检测到纱线1断裂之后,对数据进行分析,并且在分析之后,在检测到纱线1断裂之前以及在纱线1本身断裂期间,对纱线1的位置p的变化δp的时间过程和纱线1的直径d的变化δd的时间过程进行追溯评估,于是将该评估的结果与纱线1的位置p的变化δp和纱线1的直径d的变化δd的预设时间过程进行比较,以确定纱线1断裂的“类型”,例如,它是技术断裂还是由例如棉条杂质引起的断裂,或者它是由棉条断裂或棉条端引起的断裂,等等。纱线1断裂的“类型”的确定是合适的,例如,用于设置特定的命令以停止相应的纺纱站和/或用于确定机器、工作器件和/或给定工作站处的机器的人类操作者的后续行为,以便消除有缺陷的状况或消除纱线断裂的原因。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。