1.本技术涉及一种半导体技术领域,尤其涉及一种半导体封装方法及半导体封装结构。

背景技术:

2.目前,在封装过程中,常常将具有不同功能的裸片封装在一个封装结构中,以形成特定作用,被称为mcm(英文全称:multi-chip module,中文名称:多芯片模块封装结构)。mcm具有体积小,可靠性高,高性能和多功能化等优势。

3.随着电子设备小型轻量化,具有紧凑结构、小体积的芯片封装体受到越来越多的市场青睐。

4.然而,如何进一步减小芯片封装体的体积是本领域有待解决的一个难题。

技术实现要素:

5.本技术的一个方面提供一种半导体封装方法,其包括:

6.提供包封有第一待封装裸片的包封结构件,所述第一待封装裸片的正面形成有第一保护层,所述第一保护层露出于所述包封结构件的第一表面;

7.在所述包封结构件的第一表面上形成第一再布线层,所述第一再布线层与所述第一待封装裸片的正面的焊垫电连接;

8.形成第一介电层,所述第一介电层形成于所述第一再布线层以及露出的所述包封结构件的第一表面和所述第一待封装裸片的第一保护层上,且将正面形成有第二保护层的第二待封装裸片通过所述第一介电层固定在所述包封结构件的第一表面上的预定位置;

9.在所述第一介电层远离所述包封结构件的一面上形成第二再布线层,所述第二再布线层与所述第一再布线层以及所述第二待封装裸片的正面的焊垫均电连接;

10.形成第二介电层,所述第二介电层在形成于第二再布线层以及露出的所述第一介电层和所述第二待封装裸片的第二保护层上。

11.可选的,在形成第一介电层,所述第一介电层形成于所述第一再布线层以及露出的所述包封结构件的第一表面和所述第一待封装裸片的第一保护层上,且将正面形成有第二保护层的第二待封装裸片通过所述第一介电层固定在所述包封结构件的第一表面上的预定位置中,所述半导体封装方法包括:

12.在所述第一再布线层以及露出的所述包封结构件和所述第一待封装裸片的第一保护层上施加所述第一介电层;

13.初步加热所述第一介电层后,将正面形成有所述第二保护层的所述第二待封装裸片通过所述第一介电层施加到所述包封结构件的第一表面上的预定位置;

14.继续加热所述第一介电层,所述第一介电层受热固化,所述第二待封装裸片随着所述第一介电层固化到所述包封结构件的第一表面上的预定位置。

15.可选的,所述初步加热的时间为30秒~60秒,温度为80度~120度;所述继续加热

的时间为1小时~4小时,温度为190~200度。

16.可选的,在所述包封结构件的第一表面上形成第一再布线层中,所述半导体封装方法包括:

17.在包封有第一待封装裸片的包封结构件的第一表面上形成第一导电迹线,所述第一导电迹线与所述第一待封装裸片的正面的焊垫电连接;

18.在所述第一导电迹线远离所述包封结构件的一面形成第一导电凸柱。

19.可选的,在所述第一介电层远离所述包封结构件的一面上形成第二再布线层中,所述半导体封装方法包括:

20.在所述第一介电层远离所述包封结构件的一面形成第二导电迹线,所述第二导电迹线与所述第一再布线层以及所述第二待封装裸片的正面的焊垫均电连接;

21.在所述第二导电迹线远离所述第一介电层一面形成第二导电凸柱。

22.可选的,在所述第一介电层远离所述包封结构件的一面上形成第二再布线层中,所述半导体封装方法包括:

23.使所述第二导电凸柱露出于所述第二介电层远离所述第一再布线层的一面。

24.可选的,在所述包封结构件的第一表面上形成第一再布线层之前,所述半导体封装方法包括:

25.在第一待封装裸片的正面形成所述第一保护层,在所述第一保护层上形成第一保护层开口,所述第一保护层开口位于所述第一待封装裸片的焊垫处;

26.将正面形成有所述第一保护层的所述第一待封装裸片贴装于载板上,所述第一待封装裸片的背面朝上,正面朝向所述载板;

27.通过包封层覆盖在所述第一待封装裸片以及露出的所述载板上,形成所述包封结构件;

28.剥离所述载板,露出带有所述第一待封装裸片的正面的所述包封结构件的第一表面。

29.可选的,在所述包封结构件的第一表面上形成第一再布线层中,所述半导体封装方法包括:

30.在所述第一保护层开口内填充第一导电介质。

31.可选的,在将正面形成有所述第一保护层的所述第一待封装裸片贴装于载板上之前,所述半导体封装方法包括:

32.研磨所述第一待封装裸片的背面。

33.可选的,将正面形成有第二保护层的第二待封装裸片通过所述第一介电层固定在所述包封结构件的第一表面之前,所述半导体封装方法包括:

34.在所述第二保护层上形成第二保护层开口,所述第二保护层开口位于所述第二待封装裸片的焊垫处;

35.在所述第二保护层开口内填充第二导电介质,使得所述第二导电介质与所述第二待封装裸片的正面的焊垫电连接。

36.可选的,在将正面形成有第二保护层的第二待封装裸片通过所述第一介电层固定在所述包封结构件的第一表面之前,所述半导体封装方法包括:

37.研磨所述第二待封装裸片的背面。

38.本技术的另一个方面提供一种半导体封装结构,其包括:

39.包封结构件,包括相对的第一表面和第二表面,设有内凹的多个第一腔体,正面形成有第一保护层的第一裸片位于所述第一腔体内,所述第一裸片的正面露出于所述包封结构件的第一表面,且所述第一裸片的背面朝向所述第一腔体的底部;

40.第一再布线层,位于所述包封结构件的第一表面和所述第一裸片的正面上,所述第一再布线层与所述第一裸片的正面的焊垫电连接;

41.第一介电层,形成于所述第一再布线层以及露出的所述包封结构件的第一表面和所述第一裸片的第一保护层上,所述第一介电层还设有内凹的多个第二腔体,正面形成有第二保护层的第二裸片位于所述第二腔体内,且所述第二裸片的背面朝向所述第二腔体的底部;

42.第二再布线层,位于所述第一介电层远离所述包封结构件的一面上,所述第二再布线层与所述第一再布线层以及所述第二裸片的正面的焊垫均电连接;

43.第二介电层,形成于第二再布线层以及露出的所述第一介电层和所述第二裸片的第二保护层上。

44.可选的,所述第二裸片的厚度小于所述包封结构件的厚度。

45.可选的,所述第二保护层远离所述第二裸片的一面与所述第一介电层远离所述包封结构件的一面平齐。

46.本技术实施例提供的上述半导体封装方法及半导体封装结构,通过将具有一定功能的第一待封装裸片通过包封和形成导电层的方式先进行一次布线,然后通过将第二待封装裸片通过第一介电层固定在包封结构件的第一表面,一方面有利于缩小第一待封装裸片与第二待封装裸片之间的间距,从而使形成的半导体封装结构的结构更为紧凑,而实现减小整体占用空间的有益效果,另一方面,直接通过第一介电层固定第二裸片于包封结构件的第一表面,而避免了使用粘接层来固定第一裸片,从而减薄了整体的层结构的厚度,而更进一步实现减小整体占用空间的有益效果;本技术的半导体封装结构具有体积小,结构紧凑的优势,适合小型轻量电子设备。

附图说明

47.图1是根据本技术一实例性实施例提出的半导体封装方法的流程图。

48.图2(a)-图2(v)是根据本技术一示例性实施例中半导体封装方法的工艺流程图。

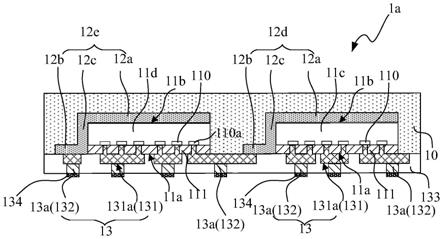

49.图3是根据本技术一示例性实施例提供的利用上述半导体封装方法得到的半导体封装结构的结构示意图。

具体实施方式

50.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本技术相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本技术的一些方面相一致的装置和方法的例子。

51.在本技术使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。除非另作定义,本技术使用的技术术语或者科学术语应当为本技术所属领域内具有一般技

能的人士所理解的通常意义。本技术说明书以及权利要求书中使用的“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。“多个”表示两个或两个以上。“包括”或者“包含”等类似词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同,并不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而且可以包括电性的连接,不管是直接的还是间接的。“上”和/或“下”等类似词语只是为了便于说明,而并非限于一个位置或者一种空间定向。在本技术说明书和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

52.如图1、图2(a)-图2(v)以及图3所示,本技术提供一种半导体封装方法及半导体封装结构。

53.图1是根据本技术一实例性实施例提出的半导体封装方法的流程图。如图1所示,所述半导体封装方法包括下述步骤:

54.步骤101:提供包封有第一待封装裸片的包封结构件,所述第一待封装裸片的正面形成有第一保护层,所述第一保护层露出于所述包封结构件的第一表面;

55.步骤102:在所述包封结构件的第一表面上形成第一再布线层,所述第一再布线层与所述第一待封装裸片的正面的焊垫电连接;

56.步骤103:形成第一介电层,所述第一介电层形成于所述第一再布线层以及露出的所述包封结构件的第一表面和所述第一待封装裸片的第一保护层上,且将正面形成有第二保护层的第二待封装裸片通过所述第一介电层固定在所述包封结构件的第一表面上的预定位置;

57.步骤104:在所述第一介电层远离所述包封结构件的一面上形成第二再布线层,所述第二再布线层与所述第一再布线层以及所述第二待封装裸片的正面的焊垫均电连接;

58.步骤105:形成第二介电层,所述第二介电层在形成于第二再布线层以及露出的所述第一介电层和所述第二待封装裸片的第二保护层上。

59.本实施例中的上述半导体封装方法及半导体封装结构,通过将具有一定功能的第一待封装裸片通过包封和形成导电层的方式先进行一次布线,然后通过将第二待封装裸片通过第一介电层固定在包封结构件的第一表面,一方面有利于缩小第一待封装裸片与第二待封装裸片之间的间距,从而使形成的半导体封装结构的结构更为紧凑,而实现减小整体占用空间的有益效果,另一方面,直接通过第一介电层固定第二裸片于包封结构件的第一表面,而避免了使用粘接层来固定第一裸片,从而减薄了整体的层结构的厚度,而更进一步实现减小整体占用空间的有益效果;本技术的半导体封装结构具有体积小,结构紧凑的优势,适合小型轻量电子设备。

60.在本实施例中,在步骤101中,所述半导体封装方法包括:

61.步骤1011:在第一待封装裸片的正面形成所述第一保护层,在所述第一保护层上形成第一保护层开口,所述第一保护层开口位于所述第一待封装裸片的焊垫处;

62.步骤1012:将正面形成有所述第一保护层的所述第一待封装裸片贴装于载板上,所述第一待封装裸片的背面朝上,正面朝向所述载板;

63.步骤1013:通过包封层覆盖在所述第一待封装裸片以及露出的所述载板上,形成

所述包封结构件;

64.步骤1014:剥离所述载板,露出带有所述第一待封装裸片的正面的所述包封结构件的第一表面。

65.在步骤1011中,在第一待封装裸片的正面形成第一保护层,第一保护层可以在将第一半导体晶圆切割成多个第一待封装裸片之前形成在第一半导体晶圆的正面上,之后再对第一半导体晶圆进行切割,得到正面形成有第一保护层的第一待封装裸片。当然可以理解的是,在工艺允许的情况下,还可以将第一半导体晶圆切割成第一待封装裸片后,在每个第一待封装裸片正面形成第一保护层,具体根据实际的情况选择。

66.如图2(a)所示,第一半导体晶圆100的正面即对应第一待封装裸片201的正面具有第一绝缘层2011和第一焊垫2012,第一焊垫2012用于和外界进行电连接。第一待封装裸片201的正面即第一待封装裸片201的活性面。

67.如图2(b)所示,在第一半导体晶圆100的正面即对应第一待封装裸片201的正面形成第一保护层202。

68.第一保护层202采用绝缘材料,如聚酰亚胺、环氧树脂、abf(ajinomoto buildup film)以及pbo(polybenzoxazole)等中的一种或几种。可选地,保护层的材料选择绝缘,且能够适应化学清洗、研磨等的材料。第一保护层202可以通过层压(lamination)、涂覆(coating)、印刷(printing)等方式形成在第一半导体晶圆上。温度、压力、时间范围随着材料不同而不同,不同材料的固化条件不同。

69.接续,如图2(c)所示,在完成形成在第一保护层202的步骤后,研磨第一半导体晶圆100的背面即对应第一待封装裸片201的背面,以减薄第一待封装裸片201的厚度,从而减薄了最终的整体的封装结构的厚度,而更进一步实现减小整体占用空间的有益效果。

70.之后,如图2(d)所示,再将形成有第一保护层202的第一半导体晶圆100沿着切割道进行切割,得到多个形成有第一保护层202的第一待封装裸片201。切割工艺可以用机械切割也可以用激光切割。

71.形成有第一保护层202的第一待封装裸片201的结构图如图2(e)所示,图中的第一待封装裸片201的正面仍具有第一绝缘层和第一焊垫,但为了方便接续的工艺流程的展示,没有在图中标注出来。通过上述步骤形成的第一待封装裸片201为具有特定功能的待封装裸片。

72.接续,如图2(f)所示,在第一保护层202上与第一待封装裸片201的焊垫相对应的位置处形成第一保护层开口2021,每个第一保护层开口2021至少对应位于第一待封装裸片201的焊垫或者从焊垫引出的线路上,使得第一待封装裸片201正面的焊垫或者从焊垫引出的线路从第一保护层开口2021暴露出来。

73.如果第一保护层202材料是激光反应性材料,可以采用激光图形化的方式形成第一保护层开口2021;如果第一保护层202材料是光敏材料,则可以采用光刻图形化方式,形成第一保护层开口2021。第一保护层开口2021的形状可以是圆的,当然也可以是其他形状如椭圆形、方形、线形等。

74.在本实施例中,由于在第一保护层202上已经形成有第一保护层开口2021,在后续形成第一再布线层时,至少可以直接看到第一保护层开口2021,因此形成第一再布线层时能够更加准确的对位。

75.同样,在第二待封装裸片的正面形成第二保护层及在所述第二保护层上形成第二保护层开口的步骤,与在第一待封装裸片的正面形成第一保护层及在所述第一保护层上形成第一保护层开口步骤基本相同。具体内容见下:

76.第二保护层可以在将第二半导体晶圆切割成多个第二待封装裸片之前形成在第二半导体晶圆的正面上,之后再对第二半导体晶圆进行切割,得到正面形成有第二保护层的第二待封装裸片。当然可以理解的是,在工艺允许的情况下,还可以将第二半导体晶圆切割成第二待封装裸片后,在每个第二待封装裸片正面形成第二保护层,具体根据实际的情况选择。

77.如图2(g)所示,第二半导体晶圆100’的正面即对应第二待封装裸片201’的正面具有第二绝缘层2011’和第二焊垫2012’,第二焊垫2012’用于和外界进行电连接。第二待封装裸片201’的正面即第二待封装裸片201’的活性面。

78.如图2(h)所示,在第二半导体晶圆100’的正面即对应第二待封装裸片201’的正面形成第二保护层202’。第二保护层202’的材料与第一保护层202的材料相同,关于第一保护层202的材料的描述同样适用于第二保护层202’的材料,在此不再累述。

79.接续,如图2(i)所示,研磨第二半导体晶圆100’的背面即对应第二待封装裸片201’的背面,以减薄第二待封装裸片201’的厚度,从而减薄了最终的整体的封装结构的厚度,而更进一步实现减小整体占用空间的有益效果。

80.如图2(j)所示,再将第二半导体晶圆100’沿着切割道进行切割,得到多个的第二待封装裸片201’。切割工艺可以用机械切割也可以用激光切割。

81.形成的第二待封装裸片201’的结构图如图2(k)所示,图中的第二待封装裸片201’的正面仍具有第二绝缘层和第二焊垫,但为了方便接续的工艺流程的展示,没有在图中标注出来。

82.如图2(l)所示,在第二保护层202’上与第二待封装裸片201’的焊垫相对应的位置处形成第二保护层开口2021’,每个第二保护层开口2021’至少对应位于第二待封装裸片201’的焊垫或者从焊垫引出的线路上,使得第二待封装裸片201’正面的焊垫或者从焊垫引出的线路从第二保护层开口2021’暴露出来。

83.如图2(m)所示,在第二保护层开口2021’中填充第二导电介质203’,使得第二导电介质203’与第二待封装裸片201’的焊垫电连接,第二导电介质203’在第二保护层开口2021’中形成竖直的连接结构,使得第二待封装裸片201’表面的焊垫通过该第二导电介质203’中的连接结构与后续步骤中形成的第二再布线层电连接。

84.在一些实施例中,也可以不在第二保护层开口中填充第二导电介质,而使在形成有第二保护层的第二待封装裸片通过所述第一介电层固定在所述包封结构件的第一表面上的预定位置后,多个第二保护层开口仍呈中空状态。

85.在步骤1012中,如图2(n)所示,将正面形成有第一保护层202的第一待封装裸片201通过粘接层(图中未标示)贴装于载板300上,第一待封装裸片201的背面朝上,正面朝向载板300。

86.粘接层用以粘结第一待封装裸片,粘接层可采用易剥离的材料,以便在后续工序中,将载板和第一待封装裸片剥离开来,例如可采用通过加热能够使其失去粘性的热分离材料。

87.在其他实施例中,粘接层可采用两层结构,热分离材料层和裸片附着层,热分离材料层粘贴在载板上,在加热时会失去黏性,进而能够从载板上剥离下来,而裸片附着层采用具有粘性的材料层,可以用于粘贴第一待封装裸片。而第一待封装裸片从载板剥离开来后,可以通过化学清洗方式去除其上的裸片附着层。在一实施例中,可通过层压、印刷等方式,在载板上形成粘接层。

88.如图2(n)所示,将第一待封装裸片201,按照预定的排布位置放置在载板300上,为了方便表达,图中仅示出了一个第一待封装裸片201,实际上载板300上有多个第一待封装裸片201按照预定的位置排布。

89.可以理解的是,一次封装过程中,第一待封装裸片201可以是多个,即在载板300上同时贴装多个第一待封装裸片201,进行封装,并在完成封装后,再切割成多个封装体;一个封装体可以包括一个或多个第一待封装裸片201,而一个或多个第一待封装裸片201的位置可以根据实际产品的需要进行自由设置。

90.在步骤1013中,如图2(o)所示,通过包封层204覆盖在第一待封装裸片201以及露出的载板300上,形成包封结构件200。包封结构件200为一平板结构,在将载板300剥离后,能够继续在该平板结构上进行再布线和封装。

91.在一实施例中,包封层204可采用层压环氧树脂膜或abf(ajinomoto buildup film)的方式形成,也可以通过对环氧树脂化合物进行注塑成型(injection molding)、压模成型(compression molding)或转移成型(transfer molding)的方式形成。

92.在利用包封层204包封时,由于包封层在成型时需要高压成型,在此过程中包封材料容易渗透到载板300与第一待封装裸片201之间。通过本技术的实施例,在第一待封装裸片201外形成一层第一保护层202,第一保护层202能够防止包封材料渗透到第一待封装裸片201的表面,而且即使包封材料有渗入,在与载板剥离之后,还可以通过化学方式或者研磨方式直接处理第一保护层202的表面,而不会直接接触到第一待封装裸片201的正面,进而无法破坏第一待封装裸片201的正面的电路结构。

93.包封结构件200包括相对设置的第一表面2001和第二表面2002,第二表面2002与载板300相对设置,基本上呈平板状,且与载板300的表面平行。

94.在其他实施例中,包封结构件200的厚度可以通过对第二表面2002进行研磨或抛光来减薄,在一可选实施例中,包封结构件200的厚度可以减薄至第一待封装裸片201的背面,通过减薄包封结构件200的方法能够进一步减小最终的半导体封装结构的整体体积。

95.在步骤1014中,如图2(p)所示,剥离载板300,露出带有第一待封装裸片201的正面的包封结构件200的第一表面2001。

96.由于载板300与第一待封装裸片201之间具有粘接层为热分离膜,可以通过加热的方式,使得粘接层在遇热后降低黏性,进而剥离载板300。通过加热粘接层剥离载板300的方式,能够将在剥离过程中对第一待封装裸片201的损害降至最低。在其他实施例中,也可直接机械的剥离载板300。

97.载板300剥离后,暴露出了朝向载板300的包封结构件200的第一表面2001、第一待封装裸片201的正面。剥离载板300后,得到了包括第一待封装裸片201、覆盖在第一待封装裸片201正面的第一保护层202、以及包封第一待封装裸片201的包封层204的包封结构件200,如图2(q)所示。在形成的包封结构件200上,可以根据实际情况进行再布线等,使第一

待封装裸片201与外界形成电连接。

98.本技术的实施例中,在剥离了载板300之后,暴露出第一保护层202和的表面,此时粘接层中裸片附着层还存在于第一保护层202的表面,而通过化学方式去除时,第一保护层202还能够保护第一待封装裸片201的表面不受破坏。在完全去除粘接层后,如果之前渗入了包封材料时,还可以采用化学清洗或研磨的方式使得表面平整,有利于后面布线;而如果没有第一保护层202,则无法通过化学方式或者研磨的方式处理第一待封装裸片201的表面,以免破坏第一待封装裸片201正面的电路。

99.在步骤102中,如图2(r)所示,在包封结构件200的第一表面2001上形成第一再布线层206,第一再布线层206与第一待封装裸片201的正面的焊垫电连接。具体地,包括:

100.步骤1021:在包封有第一待封装裸片201的包封结构件200的第一表面2001上形成第一导电迹线2061,第一导电迹线2061与所述第一待封装裸片201的正面的焊垫电连接;

101.步骤1022:在第一导电迹线2061远离所述包封结构件200的一面形成第一导电凸柱2062。

102.在步骤1021中,第一导电迹线2061通过第一保护层开口2021与第一待封装裸片201的焊垫电连接。

103.其中,由于在第一保护层202上已经形成有第一保护层开口2021,在形成第一再布线层206时,至少可以直接看到保护层开口2021,因此形成第一再布线层206时能够更加准确的对位。

104.在形成第一导电迹线2061时,可以同时在第一待封装裸片201的第一保护层开口2021内填充第一导电介质203,即,在同一导电层形成工艺中形成第一导电迹线和第一导电介质。第一导电介质203在第一保护层开口2021中形成竖直的连接结构,使得第一待封装裸片201表面的焊垫通过该第一导电介质203中的连接结构与第一再布线层206电连接。

105.在步骤1022中,第一导电凸柱2062的形状优选为圆形,当然也可以是长方形、正方形等其他形状,且第一导电凸柱2062与第一导电迹线2061电连接。具体地,可以通过光刻和电镀方式在第一导电迹线2061形成第一导电凸柱2062。

106.在另一实施例中,可以在形成第一导电迹线2061之后,接续在第一导电迹线2061以及露出的第一保护层202和包封结构件200的第一表面2001上形成第一介电层,且第一介电层具有第一开口,之后在所述第一介电层的第一开口内形成与第一导电迹线2061电连接的第一导电凸柱2062。在此过程中,第一再布线层206包括第一导电迹线2061和第一导电凸柱2062。

107.在又一实施例中,所述第一导电迹线的第一开口也可不被填充,即不形成与第一导电迹线2061电连接的第一导电凸柱2062,使完成后的封装体的第一再布线层的焊垫或连接点从第一开口中露出。在此过程中,第一再布线层206仅包括第一导电迹线2061。

108.在步骤103中,如图2(s)所示,形成第一介电层207,第一介电层207形成于第一再布线层206以及露出的包封结构件200的第一表面2001、第一待封装裸片201的第一保护层202上,且将正面形成有第二保护层202’的第二待封装裸片201’通过第一介电层207固定在包封结构件200的第一表面2001上的预定位置。具体地,所述包括:

109.步骤1031:在第一再布线层206以及露出的包封结构件200的第一表面2001和第一待封装裸片201的第一保护层202上施加第一介电层207。第一介电层207采用绝缘材料,如

聚酰亚胺、环氧树脂、abf(ajinomoto buildup film)以及pbo(polybenzoxazole)等中的一种或多种。第一介电层207可通过层压(lamination)、成型(molding)或印刷(printing)的方式形成,优选采用环氧化合物。

110.步骤1031:初步加热第一介电层207后,将正面形成有第二保护层202’的第二待封装裸片201’通过第一介电层207施加到包封结构件200的第一表面2001上的预定位置。由于初步加热后的第一介电层207的粘度首先会减小,而且此时的第一介电层207具有很强的流动性,因此,将第二待封装裸片201’放置在包封结构件200的第一表面2001上的预定位置,第二待封装裸片201’的背面朝向包封结构件200的第一表面2001,通过施压能够将原来在包封结构件200的第一表面2001与第二待封装裸片201’之间的初步加热的第一介电层207挤走并围绕在第二待封装裸片201’的周围。

111.步骤1033:继续加热第一介电层207,随着加热的进行,第一介电层207受热固化,第二待封装裸片201’随着第一介电层207固化到包封结构件200的第一表面2001上的预定位置,第二待封装裸片201’的背面紧贴包封结构件200的第一表面2001。

112.需要说明的是,初步加热的时间和温度是根据第一介电层207的材料的具体种类决定的,一般规则为:初步加热的温度为低于第一介电层207的材料的固化温度。

113.根据第一介电层207的材料在固化过程中的流变学特征,第一介电层207的材料的粘度由于温度的升高而减小,当温度升高到固化温度以上时,第一介电层207的材料产生分子之间的交联,从而使粘度增高,选取初步加热温度时应低于并能可控制的在固化温度以下。

114.在将正面形成有第二保护层202’的第二待封装裸片201’施加到包封结构件200的第一表面2001上的预定位置之后就可以将温度升高到第一介电层207的材料的固化温度或以上,不同材料的固化热力学特性是不同的,具体加热的时间是根据材料的固化热力学的数据确定,加热温度为高于固化温度的某温度,加热时间为将第一介电层207加热到加热温度所对应的完全固化的时间,一般来讲加热温度越高材料完全交联的所需时间越短,即固化时间越短。

115.在本实施例中,所述初步加热的时间为30秒~60秒,温度为80度~120度。所述继续加热的时间为1小时~4小时,温度为190度~200度。

116.如图2(s)所示,第二保护层202’远离第二待封装裸片201’的一面与第一介电层207远离第一待封装裸片201的一面平齐,以保证接续在形成第一再布线层208时,是在一个平面上形成。

117.由上可知,将第二待封装裸片201’固定到包封结构件200的第一表面2001上的预定位置的步骤和在包封结构件200的第一表面2001形成第一介电层207的步骤是同步进行的。

118.在步骤104中,如图2(t)所示,在第一介电层206远离包封结构件200的一面上形成第二再布线层208,第二再布线层208与第一再布线层206以及第二待封装裸片201’的正面的焊垫均电连接。具体地,包括以下步骤:

119.步骤1041:在第一介电层206远离包封结构件200的一面形成第二导电迹线2081,第二导电迹线2081与所述第一再布线层206以及第二待封装裸片201’的正面的焊垫均电连接;

120.步骤1042:在第二导电迹线2081远离第一介电层207的一面形成第二导电凸柱2082。

121.在步骤1041中,第二导电迹线2081与第二待封装裸片201’的正面的焊垫电连接,第二导电迹线2081通过第二保护层开口2021中的第二导电介质203’与第二待封装裸片201’的焊垫电连接。

122.其中,由于在第二保护层开口2021中已经形成有第二导电介质203’,在形成第二导电迹线2081时,至少可以直接看到第二导电介质203’,因此形成第二导电迹线2081时能够更加准确的对位。

123.在一些实施例中,对于在将正面形成有第二保护层的第二待封装裸片通过第一介电层固定在包封结构件的第一表面之前,没有在第二保护层开口中填充第二导电介质的情况,在形成第二导电迹线时,可以同时在第二待封装裸片的第二保护层开口内填充第二导电介质,即,在同一导电层形成工艺中形成第二导电迹线和第二导电介质。

124.在步骤1042中,第二导电凸柱2082的形状优选为圆形,当然也可以是长方形、正方形等其他形状,且第二导电凸柱2082与第二导电迹线2081电连接。具体地,可以通过光刻和电镀方式在第二导电迹线2081形成第二导电凸柱2082。

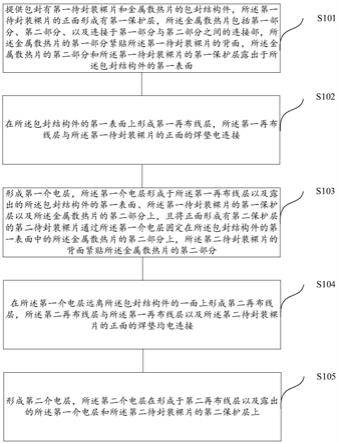

125.在另一实施例中,可以在第二导电迹线2081之后,接续在第二导电迹线2081以及露出的第二保护层202’和第一介电层上形成第二介电层,且第二介电层具有第二开口,之后在所述第二介电层的第二开口内形成与第二导电迹线2081电连接的第二导电凸柱2082。在此过程中,第二再布线层208包括第二导电迹线2081和第二导电凸柱2082。

126.在又一实施例中,所述第二导电迹线的第二开口也可不被填充,即不形成与第二导电迹线2081电连接的第二导电凸柱2082,使完成后的封装体的第二再布线层的焊垫或连接点从第二开口中露出。在此过程中,第二再布线层208仅包括第二导电迹线2081。

127.在步骤105中,如图2(u)所示,形成第二介电层209,第二介电层209在形成于第二再布线层208以及露出的第一介电层207和第二待封装裸片201’的第二保护层202’上。

128.第二介电层209的材料与第一介电层207的材料相同,在此不再累述。

129.为了使第二导电凸柱2082露出于第二介电层209远离第一再布线层206的一面,形成的第二介电层209的厚度可以为刚刚露出第二导电凸柱2082的表面的厚度;也可以将第二介电层209覆盖住第一介电层207和第二再布线层208上的所有露出表面,之后再减薄至第二导电凸柱2082的表面。在此过程中,第二再布线层208包括第二导电迹线2081和第二导电凸柱2082。

130.上述第一再布线层206、第一介电层207、第二再布线层208以及第二介电层209均属于再布线结构。

131.进一步,在一实施例中,可在第一裸片和第二裸片的正面进行重复再布线,比如可以同样地方式在第二介电层外形成第三再布线层或更多个再布线层,以实现产品的多层再布线结构。

132.接续,如图2(v)所示,在完成再布线结构的封装后,通过激光或机械切割方式将整个封装结构切割成多个封装体,即多个半导体封装结构。形成的半导体封装结构的结构图如图3所示。

133.如图3所示,是根据本技术一示例性实施例提供的利用上述半导体封装方法得到

的半导体封装结构的结构示意图。所述半导体封装结构包括:包封有第一裸片201的包封结构件200、第一再布线层206、固定有第二裸片201’的第一介电层207、第二再布线层208以及第二介电层209。其中,第一再布线层206、第一介电层207、第二再布线层208以及第二介电层209均属于再布线结构,即,在包封结构件200的第一表面2001形成再布线结构的过程中,将第二裸片201’固定于包封结构件200的第一表面2001,并且再布线结构与第一裸片201及第二裸片201’均电连接。

134.包封结构件200包括相对的第一表面2001和第二表面2002,包封结构件200设有内凹的多个第一腔体。正面形成有第一保护层202的第一裸片201位于所述第一腔体内。第一裸片201的正面露出于包封结构件200的第一表面2001,且第一裸片201的背面朝向第一腔体的底部。

135.第一再布线层206位于包封结构件200的第一表面2001和第一裸片201的正面上,第一再布线层206与所述第一裸片201的正面的焊垫电连接。具体地,第一再布线层206包括第一导电迹线2061和第一导电凸柱2062。第一导电迹线2061形成在包封结构件200的第一表面2001上,第一导电迹线2061与第一裸片201的正面的焊垫电连接,具体地,第一导电迹线2061通过第一保护层开口2021中的第二导电介质203与第一裸片201的焊垫电连接。第一导电凸柱2062形成在第一导电迹线2061远离所述包封结构件200的一面。

136.第一介电层207形成于第一再布线层206以及露出的包封结构件200的第一表面2001和第一裸片201的第一保护层202上,第一介电层207还设有内凹的多个第二腔体,正面形成有第二保护层202’的第二裸片201’位于所述第二腔体内,且第二裸片201’的背面朝向所述第二腔体的底部。

137.第二再布线层208位于第一介电层206远离包封结构件200的一面,第二再布线层208与第一再布线层206以及所述第二裸片201’的正面的焊垫均电连接。具体地,第二再布线层208包括第二导电迹线2081和第二导电凸柱2082。第二导电迹线2081形成在在第一介电层206远离包封结构件200的一面上,第二导电迹线2081与第二裸片201’的正面的焊垫电连接,第二导电迹线2081通过第二保护层开口2021中的第二导电介质203’与第二裸片201’的焊垫电连接。第一导电凸柱2062形成在第二导电迹线2081远离第一介电层207的一面。

138.第二介电层209形成于第二再布线层208以及露出的第一介电层207和第二裸片201’的第二保护层202’上。

139.这样,本实施例的半导体封装结构,通过将具有一定功能的第一裸片通过包封和形成导电层的方式先进行一次布线,然后通过将第二裸片通过第一介电层固定在包封结构件的第一表面,一方面有利于缩小第一裸片与第二裸片之间的间距,从而使形成的半导体封装结构的结构更为紧凑,而实现减小整体占用空间的有益效果,另一方面,直接通过第一介电层固定第二裸片于包封结构件的第一表面,而避免了使用粘接层来固定第一裸片,从而减薄了整体的层结构的厚度,而更进一步实现减小整体占用空间的有益效果;本技术的半导体封装结构具有体积小,结构紧凑的优势,适合小型轻量电子设备。

140.在另一实施例中,所述再布线结构包括更多个再布线层,以实现产品的多层再布线。

141.在本实施例中,第二裸片201’的厚度h1小于包封结构件200的厚度h1。由于在制作过程中,第二裸片201’是通过第一介电层207固定在包封结构件200上的,而通过设置第二

裸片201’的厚度h1小于包封结构件200的厚度h1,以使包封结构件200能够在第二裸片201’通过第一介电层207固定在包封结构件200上时,提供更好的支撑。此外,还利于最终的整体的封装结构占用空间的减小。

142.第二保护层202’远离第二裸片201’的一面与第一介电层207远离包封结构件200的一面平齐,以在制作过程中,为下一步形成第二再布线层208时提供一个平整的基面,以提高最终制成的半导体封装结构的性能。

143.在本技术中,所述装置实施例与方法实施例在不冲突的情况下,可以互为补充。

144.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本技术保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。