1.本发明涉及医用器械领域,具体涉及一种心脏瓣膜假体及其构成的人工瓣膜和制备方法。

背景技术:

2.目前,人工瓣膜在瓣膜手术中使用的类型有三种,包括1)机械瓣膜,2)生物瓣膜,和3)合成聚合物瓣膜。

3.机械瓣膜都是由一个或多个瓣膜组成,这些瓣膜安装在偏心轴上,然后固定在心脏肌肉上的一个安全阀座上。这些机械瓣膜操作可靠性极高,但它们容易引起血流紊乱,增加血栓形成的风险。因此,植入机械瓣膜需要病人终生服用抗凝血药物;而且,由于机械瓣膜的瓣膜组件无法充分压缩到导管中,进而无法通过导管的微创植入方式将其送入到安装位置处,因此,机械瓣膜需要进行侵入性极强的心内直视手术,导致许多老年患者由于具有共存病而不能被使用。

4.生物瓣膜是由人体器官组织(同种移植物)或动物源性组织(自体移植物)制成的瓣膜修复体。由于这些瓣膜修复体的生物组织一般都能很好地与心脏结合在一起,并具有支持经导管输送的额外好处,因此能够克服机械瓣膜存在的上述缺点,更多地被应用。但是,由于生物瓣膜是由有机组织构成的,因此容易自然衰老和退化,而为了避免出现自然衰老和退化,这些生物组织通常需要经过大量的化学处理,以确保生物相容性,并防止表面钙化。并且,这些生物组织需要被安装在一个座位上才能有效在心脏内固定,这个座位的设置也可能在生物瓣膜内部产生不利的流动条件。

5.合成聚合物瓣膜,即采用合成材料制作整个阀门假体,通常是采用聚氨酯或硅胶成型。这些成型的瓣膜能够有效克服与材料疲劳相关的问题,同时保持自然的血液流动。然而,这些合成聚合物瓣膜随着时间的推移,由于循环应力,在弯曲区域有破裂的危险。近年来三维打印技术的发展虽然进一步增加了这一领域的尝试,即利用各种可打印的聚合物,以越来越精确的方式复制本土心脏瓣膜的形状。但是,到目前为止,由于产品设计和结构材料的限制,这些瓣膜在临床上或商业上几乎没有取得成功。基于循环应力,人们曾多次尝试使用编织技术制作“全纺织品”的心脏假体,但现有技术中公开的全纺织品的心脏假体依然存在弯曲区域过度疲劳导致假体失效或材质和形状并不能满足需求的问题。

6.如在美国文献us2012/0172978描述的人工瓣膜中,小叶体由单层所述筛选材料单独形成,即小叶体的形成过程为:从筛选材料上切下然后经修整使边沿没有任何伸出的纤维后,然后将小叶体连接到缝合环或缝合支架上。由于小叶体是从筛选材料上切下导致小叶体边缘具有较多线头,且小叶体与缝合环或缝合支架之间采用的是后连接缝合的方式,导致该类结构的人工瓣膜都因为裁剪织物边缘或缝线交错点的存在而受到影响,导致弯曲区域出现过度疲劳而导致假体失效。

7.又如在中国文献cn106535824公开的人工瓣膜中,其制备过程为:采用相对两侧具有织边的单层织物,织边为该文献中记载的边沿5和4,将单层织物沿着织边的方向对折成

100d。

23.一种心脏瓣膜假体的制备方法,包括:

24.步骤一、采用若干的纱线排列成外侧经线,采用一根纱线作为外侧纬线与外侧经线交错编织形成外层织物,该外层织物上与外侧经线平行的相对两侧构成织边;

25.步骤二、在外层织物上方设置若干抓绳,并在外层织物上设置交织区域,取一根纱线先与交织区域一侧的至少一根外侧经线交错编织后再延伸到其中一根抓绳位置处进行固定,然后再返回到交织区域,重复交织区域与其中一根抓绳之间的固定过程,直至该纱线完成从交织区域的一侧到所述抓绳一侧的所有区域后,该纱线构成小叶层的内侧纬线;与抓绳固定的一侧为内侧纬线的自由侧;

26.步骤三、采用一根纱线作为内侧经线交错编织在内侧纬线上构成小叶层的内侧经线;内侧经线的线头在内侧纬线的自由侧将若干的小叶层编织成一体后构成单个的小叶体;

27.步骤四、完成所有小叶体的编织后,将外层织物上外侧经线的轴向两端通过缝合线缝合。

28.所述步骤三中内侧经线的线头在内侧纬线的自由侧依次与内侧纬线锁边后返回到邻近交织区域的位置处扎结。

29.所述步骤一中排列成外侧经线的纱线数量为一根。

30.一种心脏瓣膜假体的制备方法,包括:

31.步骤一、采用若干的纱线排列成外侧经线,在外侧经线上设置交织区域,在外侧经线上方设置若干抓绳,采用一根纱线作为外侧纬线与外侧经线交错编织,并且在编织到交织区域时将构成该外侧纬线的纱线固定在其中一根抓绳上后返回到交织区域,继续进行与外侧经线之间的交错编织;构成该外侧纬线的纱线与外侧经线配合形成外层织物,构成该外侧纬线的纱线在交织区域时延伸到抓绳上固定后返回到外侧经线,使构成该外侧纬线的纱线在外侧经线与抓绳之间形成内侧纬线;与抓绳固定的一侧为内侧纬线的自由侧;

32.步骤二、采用一根纱线作为内侧经线交错编织在内侧纬线上构成小叶层的内侧经线;内侧经线的线头在内侧纬线的自由侧将若干的小叶层编织成一体后构成单个的小叶体;

33.步骤三、完成所有小叶体编织后,将外层织物上外侧经线的轴向两端通过缝合线缝合。

34.一种人工瓣膜,包括上述的心脏瓣膜假体或上述制备方法制备得到的心脏瓣膜假体,以及安装在所述心脏瓣膜假体上的支架。

35.本发明技术方案,具有如下优点:

36.1.本发明中将小叶体的相对两侧分别设置为交织侧和自由侧,且交织侧通过编织方法固定在外层织物的两个织边之间的方式,可以将小叶体交织侧的边缘无缝的编织固定到外层织物上,小叶体的自由侧设置为织边,有效使心脏瓣膜假体中缝合线的数量减少到仅仅只有用于将外层织物固定形成管状结构的一条,且由于该缝合线设置在支撑元件的径向位置处,因此受脉动流期间产生的应力的影响相对较小;同时,由于除缝合线位置处以外并不存在裁剪织物边缘,减少了瓣膜缝纫技术固有的应力集中和柔顺性不匹配的问题;因此,本发明中的心脏瓣膜假体不易产生应力疲劳,进而可以更好的避免本发明心脏瓣膜假

体的失效,有效延长使用寿命。

37.并且,由于小叶体是独立于支撑元件设计,因此,支撑元件和小叶体之间的材料可以设置为不同,可以使用各种材料的组成优化为理想的流动动力学,进而满足脉动流期间产生的应力对瓣膜和小叶体材料属性的需求。

38.同时,本发明中小叶体与支撑元件之间交织的区域形状可以自行设计,该区域形状可以设置为直线型,也可以设置为其他特定的几何形状;并且,由于小叶体是与支撑元件分别单独编织构成,小叶体的形状可以根据设计要求进行变化,构成小叶体的小叶层的数量也可以根据需求自行调节,如构成单个小叶体的小叶层可以设置为一层,也可以设置为多层;当小叶层设置为多层时,多层小叶层从交织侧至自由侧之间的距离可以逐层递增或逐层递减,有效形成梯度厚度。综上,本发明可使小叶体形状设计更多样,进而使本发明的心脏瓣膜假体适应任何数量和几何形状的小叶体设计,这些几何形状在与使用各种成分的材料相配合时,可以针对性的获得更加理想的流动动力学效果。

39.2.本发明进一步优化了构成小叶体的纱线的数量,本发明中单个小叶层、单个小叶体以及若干的小叶体在编织过程中所采用的构成内侧经线和内侧纬线的纱线的数量可以设置为一根,也可以设置为多根,无论是单根纱线还是多根纱线,只需要编织后纱线的线头均位于单个小叶体上与外层织物交织的区域两端即可。本发明中优选为将构成每个小叶体中内侧经线和内侧纬线的纱线均分别设置为一根,通过该设置可以更好地便于小叶体的交错编织,简化编织方法。并且,该心脏瓣膜假体的结构的设置,还潜在地允许将支架快速放置在小叶体与支撑元件之间的相邻两个小叶体界面处,并且更准确地且以较少的主观性将其更快地组装到小叶体与支撑元件的组件上。

40.3.本发明中采用的制备方法可以有效制备出仅仅只有一条缝合线,且除缝合线位置处以外均无裁剪边缘的心脏瓣膜假体,该制备方法可以适用于现有的制造设备,不仅仅能有效克服现有心脏瓣膜假体抗疲劳效果差的缺陷,还能制备出不同形状的小叶体,满足小叶体形状的设计需求;并且,本发明的方法可以使用医疗设备领域中常用的现有织造设备来制备。

附图说明

41.为了更清楚地显示本发明的产品结构,本发明还提供以下附图。

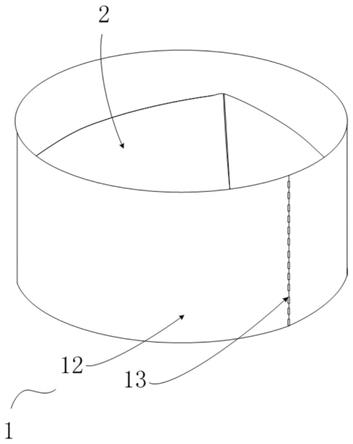

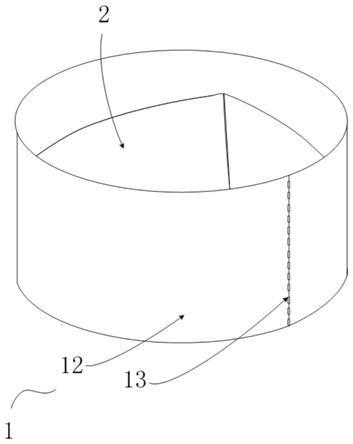

42.图1为本发明中心脏瓣膜假体的结构示意图。

43.图2为本发明的外层织物上交织内侧纬线后的正面结构示意图。

44.图3为本发明的外层织物上交织内侧纬线后的截面结构示意图。

45.图4为本发明的外层织物上交织内侧纬线后的立体结构示意图。

46.图5为本发明的内侧纬线上交错编织内侧经线的结构示意图。

47.图6为本发明的内侧经线上纱线回环到交织区域的结构示意图。

48.图7为本发明的中小叶体与外层织物之间交织区域的几何形状示意图。

49.图8为实施例2记载的制备方法中小叶体内侧纬线的侧面结构示意图。

50.图9为本发明支撑元件前沿的织边弯曲成管状的截面结构示意图。

51.图10为本发明中外层织物采用1x1编织模式交错编织的结构示意图。

52.图11为本发明中小叶体的侧面结构示意图一。

53.图12为本发明中小叶体的侧面结构示意图二。

54.附图标记说明:

55.1-支撑元件,2-小叶体,3-抓绳;

56.12-外层织物,13-缝合线;

57.21-内侧经线,22-内侧纬线。

具体实施方式

58.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

59.实施例1

60.一种心脏瓣膜假体,如图1所示,包括呈管状结构的支撑元件1,以及连接在支撑元件1的内壁上的若干小叶体2;所述支撑元件1包括相对两侧具有织边的外层织物12,以及将外层织物12上的另外两侧相互固定形成管状结构的缝合线13;所述小叶体2由若干的小叶层层叠构成;所述小叶体2的相对两侧分别为交织侧和自由侧,所述交织侧通过编织方法固定在外层织物12的两个织边之间,所述自由侧为织边。

61.本发明中所述的织边为经线在最边缘一根纬线处回环到编织区域继续进行编织后形成的边缘,或者纬线在最边缘一根经线处回环到编织区域继续进行编织后形成的边缘。该织边的中间部分无线头,线头仅仅只存在于编织完成后的边缘两端位置处。

62.本发明中通过将小叶体的相对两侧分别设置为交织侧和自由侧,即一侧设置为交织侧,与交织侧相对的另一侧设置为自由侧,且交织侧通过编织方法固定在外层织物的两个织边之间,自由侧设置为织边的方式,可以将小叶体交织侧的边缘无缝的编织固定到外层织物上,小叶体的自由侧设置为织边,有效使心脏瓣膜假体中缝合线的数量减少到仅仅只有用于将外层织物固定形成管状结构的一条,且由于该缝合线是设置在支撑元件的径向位置处,因此受脉动流期间产生的应力的影响相对较小;同时,由于除缝合线位置处以外并不存在裁剪织物边缘,减少了瓣膜缝纫技术固有的应力集中和柔顺性不匹配的问题;因此,本发明中的心脏瓣膜假体不易产生应力疲劳,进而可以更好的避免本发明心脏瓣膜假体的失效,有效延长使用寿命。

63.并且,由于小叶体是独立于支撑元件设计,因此,支撑元件和小叶体之间的材料可以设置为不同,可以使用各种材料的组成优化为理想的流动动力学,进而满足脉动流期间产生的应力对瓣膜和小叶体材料属性的需求。

64.同时,本发明中小叶体与支撑元件之间交织的区域形状可以自行设计,该区域形状可以设置为直线型,也可以设置为其他特定的几何形状;并且,由于小叶体是与支撑元件分别单独编织构成,小叶体的形状可以根据设计要求进行变化,构成小叶体的小叶层的数量也可以根据需求自行调节,如构成单个小叶体的小叶层可以设置为一层,也可以设置为多层;当小叶层设置为多层时,多层小叶层从交织侧至自由侧之间的距离可以逐层递增或逐层递减,有效形成梯度厚度。综上,本发明可使小叶体形状设计更多样,进而使本发明的心脏瓣膜假体适应任何数量和几何形状的小叶体设计,这些几何形状在与使用各种成分的

材料相配合时,可以针对性的获得更加理想的流动动力学效果。

65.本发明中小叶体2的数量可以设置为两个,也可以设置为多个;本发明中构成单个小叶体2的小叶层可以设置为一层,也可以设置为多层。本实施例中小叶体2中小叶层的数量设置为一层,小叶体2的数量设置为三个,如图1-图3所示。且本实施例中每个小叶层均由一根内侧经线21和一根内侧纬线22交错编织构成,所述小叶体2的交织侧则通过小叶层的内侧纬线22与外层织物12编织固定,所述内侧经线21编织在内侧纬线22上;本实施例中所述小叶体2的边缘全为织边。本发明中的外层织物12也采用外侧纬线与外侧经线交错编织构成。

66.上述的交错编织方式是常规编织方式,包括但不限于1

×

1、1

×

2、2

×

2、1

×

3等。所谓的1

×

1的编织模式是指一根外侧纬线与一根外侧经线交错编织的编织方式,所谓的1

×

2的编织模式是指一根外侧纬线与两根外侧经线或者两根外侧纬线与一根外侧经线交错的编织方式,依次类推,只要是能够在相对的两侧均形成织边的交错编织方式即可。本发明的外层织物12和小叶体2均采用上述任意的一种或多种编织模式编织构成。

67.本发明中在外侧纬线与外侧经线相互编织时,可以仅仅只形成外层织物12,如图4和图7所示;也可以在形成外层织物12的同时采用外层织物12的外侧纬线形成小叶体2的内侧纬线22,如图8所示。如果在外侧纬线与外侧经线相互编织时仅仅只形成外层织物12,则可以采用一根新的纱线在外层织物12上编织构成小叶体2的内侧纬线22;如果在外侧纬线与外侧经线相互编织时还利用外侧纬线同时编织成了内侧纬线22,则只需采用一根新的纱线作为内侧经线21在内侧纬线22上进行交错编织构成小叶体2即可。本实施例中采用外侧纬线与外侧经线相互编织时仅仅形成外层织物12的方式,然后采用一根新的纱线在外层织物12上编织构成小叶体2的内侧纬线22,然后再在内侧纬线22上交错编织填充形成内侧经线21,内侧经线21和内侧纬线22共同交错编织形成边缘全部为织边的小叶体2,如图2-图6所示。

68.本实施例可以采用一根纱线编织形成三个小叶体2的内侧纬线22,也可以采用三根纱线分别编织形成三个小叶体2的内侧纬线22;该小叶体2的内侧经线21可以采用编织形成内侧纬线22的纱线在内侧纬线22上继续交错编织构成,也可以采用新的纱线在内侧纬线22上继续交错编织构成。即,本发明中构成所有小叶体2的所有内侧纬线22的纱线的根数不高于小叶体2的个数,或者,构成所有小叶体2的所有内侧经线21的纱线的根数不高于小叶体2的个数;优选为该构成所有小叶体2的所有内侧纬线22的纱线设置为一根,或者构成所有小叶体2的所有内侧经线21的纱线设置为一根;更为优选的,构成所有小叶体2的所有内侧经线21和内侧纬线22的纱线共设置为一根。本实施例中构成所有小叶体2的所有内侧纬线22的纱线设置为一根,构成所有小叶体2的所有内侧经线21的纱线的根数为三根,如图5-图6所示。

69.本发明中,所述支撑元件1和/或小叶体2的材质均可以采用生物相容性聚合物。其中,小叶体2的材质为uhmwpe(超高分子量聚乙烯)、pet(聚对苯二甲酸乙二酯)、peek(聚醚醚酮)、tpu(热塑性聚氨酯弹性体橡胶)、pga(聚羟基乙酸)、plga(聚乳酸-羟基乙酸共聚物)、pla(聚乳酸)、plla’s(聚l-丙交酯)、pdo(聚对二氧环己酮)、pha’s(聚羟基脂肪酸酯)、pgsu(聚癸二酸丙三醇酯聚氨酯)中的一种或多种;支撑元件1的材质为uhmwpe、pet、peek、tpu、pga、plga、pla、plla’s、pdo、pha’s、pgsu中的一种或多种。本实施例中支撑元件1的材

质选择为pet,小叶体2的材质选择为uhmwpe。即,支撑元件1采用材质为pet的纱线编织而成,小叶体2采用材质为uhmwpe的纱线编织而成。

70.本发明中小叶体2与外层织物12之间的交织区域可以是根据情况调整其几何形状,该几何形状可以是直线形,可以是曲线形,也可以是不规则的几何形状,如图7所示,该图7中的a和b为直线形的示意图,c为曲线形的示意图,d为不规则的几何形状的示意图。该交织区域的宽度可以根据内侧纬线22与外层织物12之间交织的外侧经线数量来确定,内侧纬线22交织的外侧经线的数量在2-50之间。相邻两个小叶体2的交织区域可以连续、也可以断开,该图7中的a和c为交织区域断开的示意图,b和d为交织区域连续的示意图。本实施例中相邻两个小叶体2的交织区域连续且形状为弧形。

71.本发明中,支撑元件1在轴向上的长度可以在1mm-50mm之间变化,也可以根据厚度需求,将构成外层织物12的纱线的规格设置为5-100d。该支撑元件1的管状结构的前沿的织边位置处可以朝向小叶体2的方向卷曲形成另一个管状的结构,如图9所示。

72.本实施例中上述心脏瓣膜假体的制备方法如下:

73.步骤一、采用材质为pet的若干纱线排列成外侧经线,采用一根材质为pet的纱线作为外侧纬线与外侧经线使用1x1编织模式交错编织形成外层织物12,如图10所示,该外层织物12上与外侧经线平行的相对两侧构成织边;

74.步骤二、在外层织物12上方设置若干抓绳3,如图2所示,并在外层织物12上沿着外侧经线的方向确定交织区域,本实施例中,交织区域选择为直线形,取一根材质为uhmwpe的纱线先与交织区域一侧的至少一根外侧经线交错编织后再延伸到其中一根抓绳3位置处进行固定,如图3所示,然后再回环到交织区域,重复交织区域与其中一根抓绳3之间的固定过程,直至该纱线完成从交织区域的一侧到抓绳3一侧的所有区域后,该纱线构成小叶层的内侧纬线22,如图2和图4所示。小叶体2的形状和边缘周长根据内侧纬线22在抓绳3上固定的位置确定。本实施例中将小叶体设置成半椭圆形时,内侧纬线22与抓绳3之间的固定点形成的形状即为半椭圆形,如图2和图4所示。

75.步骤三、采用一根材质为uhmwpe的纱线作为内侧经线21交错编织在内侧纬线22上形成单个小叶体2;本步骤中,为了便于编织,优选在保持抓绳3上固定点位置以及抓绳3本身张力的情况下,将内侧纬线22与抓绳3之间的每个固定点上的抓绳3均形成一个线圈固定在织机上,该织机将每个线圈分别固定在一个升高或降低的位置上,采用1x2编织模式使作为内侧经线21的纱线在所述自由线圈之间来回传递,如图5和图6所示,从而在所述自由线圈之间交错编织直至完成所有内侧纬线22的填充,填充完成后,内侧经线21的线头在内侧纬线22的自由侧依次与内侧纬线22锁边后返回到与外层织物12交织的位置处扎结,如图6所示,通过上述编织方式即可形成单个的小叶体2。中间位置的小叶体2在编织的过程中也可以将该小叶体2的内侧经线21穿过相邻小叶体2的内侧纬线22进而实现相邻小叶体2之间的无缝连接;相邻两个小叶体2之间区域的几何形状的修改可以有效优化心脏瓣膜假体的流动特性,或者允许支架的锚固点得到加固。本发明中,还可以在抓绳3固定位置处贯穿一根弹性纤维,即该弹性纤维穿过每个抓绳3固定点处内侧纬线22的环孔,弹性纤维处于张力状态下时,这种纤维能够显著缩小直径,以便内侧经线21的纱线容易通过,当张力释放时,这种弹性纤维能够显著增大直径,以填补由于抓绳3固定点留下的空隙;在小叶体2周围传递的弹性纤维也可以起到密封的作用,提高小叶体2的血液动力学性能。由于本实施例中小

叶体2的数量为三个,因此,按照上述编织方式完成三个小叶体2的编织后即可,所有小叶体2编织完成后拆除抓绳3,然后从织机上取下交织有小叶体2的外层织物12。

76.步骤四、将外层织物12上外侧经线的轴向两端通过缝合线13缝合即可,如图1所示。本发明中,在外层织物12的外侧经线两端缝合之前,还可以将外层织物12前沿的织边朝向小叶体2的方向弯折后固定在外层织物12的交织区域位置处,如图9所示。

77.实施例2

78.本实施例中提供了另一种心脏瓣膜假体的制备方法,制备得到的心脏瓣膜假体的结构基本与实施例1相同,区别在于,本实施例中内侧纬线22的材质与外层织物12相同,在制备方法上,区别在于,在外侧纬线与外侧经线相互编织时还利用外侧纬线同时编织成了内侧纬线22。具体制备过程如下:

79.步骤一、采用材质为pet的若干纱线排列成外侧经线,在外侧经线上设置交织区域,在外侧经线上方设置若干抓绳3,采用一根材质为pet的纱线作为外侧纬线与外侧经线交错编织,并且在编织到交织区域时将构成该外侧纬线的纱线延伸固定在其中一根抓绳3上后返回到交织区域,继续进行与外侧经线之间的交错编织,如图8所示。构成该外侧纬线的纱线与外侧经线配合形成外层织物12,构成该外侧纬线的纱线在交织区域和抓绳3之间形成内侧纬线22;即外侧纬线的纱线与内侧纬线22为同一根纱线构成。

80.步骤二、采用一根材质为uhmwpe的纱线作为内侧经线21交错编织在内侧纬线22上形成小叶体2;本步骤中为了便于编织,优选在保持抓绳3上固定点位置以及抓绳3本身张力的情况下,将内侧纬线22与抓绳3之间的每个固定点上的抓绳3均形成一个自由线圈固定在织机上,该织机将每个自由线圈分别固定在一个升高或降低的位置上,采用1x2编织模式使作为内侧经线21的纱线在所述自由线圈之间来回传递,如图5和图6所示,从而在所述自由线圈之间交错编织直至完成所有内侧纬线22的填充,填充完成后,内侧经线21的线头在内侧纬线22的自由侧依次与内侧纬线22锁边后返回到与外层织物12交织的位置处扎结,如图6所示,通过上述编织方式即可形成单个的小叶体2。由于本实施例中小叶体2的数量为三个,因此,采用上述相同的编织方式完成所有小叶体2的编织即可,小叶体2编织完成后拆除抓绳3,然后从织机上取下交织有小叶体2的外层织物12。

81.步骤三、将外层织物12上外侧经线的轴向两端通过缝合线13缝合,如图1所示。

82.实施例3

83.一种人工瓣膜,包括实施例1或实施例2制备得到的心脏瓣膜假体,还包括安装在所述心脏瓣膜假体上的支架。本实施例中的心脏瓣膜假体制备好后,可以经过热成型、嵌入成型、超声波焊接、溶剂处理、煮练(用溶剂清洗)等任意后处理技术进行处理,用于构建最终的几何形状,构建完成后与支架进行固定即可。专门为心脏瓣膜设计的适当的支架固定在小叶体2与支撑元件1之间无缝连接位置处。将支架固定在心脏瓣膜假体上的方法取决于支架的几何形状和心脏瓣膜假体的结构,而心脏瓣膜假体与支架之间进行固定的方式包括但不限于缝合、焊接、粘合剂粘合等。采用本发明中提供的心脏瓣膜假体,使支架更加方便的对齐和定位,进而能使安装能够更准确、简便,主观性更低。

84.实施例4

85.一种心脏瓣膜假体,本实施例与实施例1的区别在于,本实施例中构成小叶体2的小叶层数量为多层结构,可以设置为两层,也可以设置为三层,或者可以设置为更多的层状

结构。

86.本实施例中提供了两种多层小叶层构成小叶体2的结构,如图11所示,该小叶体2中小叶层的数量为三层,三层结构的大小和形状完全一致。本实施例还提供了另一个三层小叶层的大小不同的结构,该三层小叶层的大小从上至下梯度增加,进而使靠近外层织物12的一侧(即交织侧)厚度更大,远离外层织物12的一侧(即自由侧)厚度更薄,如图12所示。

87.上述小叶体的制备方法与实施例1的区别在于,实施例1中步骤二的抓绳3设置为三组,分别在外层织物12和抓绳3之间形成三层的内侧纬线22,其具体制备方法有两种。一种是,织造时先同时在外层织物12上编织形成三层内侧纬线22,然后再逐层的在内侧纬线22上交错编织构成内侧经线21,在内侧经线21编织到内侧纬线22的边缘位置处时,内侧经线21的线头与相邻一层的内侧纬线22交错编织形成无缝连接即可。第二种是,织造时先在外层织物12上编织形成一层内侧纬线22,在内侧纬线22上交错编织构成内侧经线21,将内侧经线21的线头在该层小叶层的自由侧依次进行锁边后返回到与外层织物12交织的位置处扎结,进而形成第一层小叶层;然后再重复上述步骤形成第二层小叶层和第三层小叶层,第二层小叶层和第三层小叶层制备过程与第一层小叶层的区别在于,该内侧经线21的线头在该内侧纬线22的自由侧依次进行锁边时还与相邻小叶层的内侧纬线22进行交错编织形成无缝连接。

88.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。