1.本技术涉及电子封装技术领域,尤其涉及一种半导体激光器封装结构。

背景技术:

2.半导体激光器因转换效率高、使用寿命长、体积小等优点,已经成为光纤通信、光纤传感及各种激光器泵浦中不可替代的重要光源。半导体激光器作为泵浦源时,由于单个半导体激光器芯片的输出功率有限,通常需要对光束进行合束设计。比如单管空间合束中,将半导体激光器芯片模组依次排列烧结于泵浦源的台阶状底座,形成的有高度差的出射光路经过快慢轴准直透镜准直、再通过反射镜实现快轴合束。

3.但是相关技术中,采用铜镀金等金属作为泵浦源的底座,使得泵浦源整体重量较重,缺乏应用便利性。又因铜镀金底座与用于激光准直及合束的玻璃材质镜片热膨胀系数差异较大,为防止热膨胀系数失配进而引发局部应力最终导致封装结构失效的情况发生,需要额外增加一层陶瓷垫片或金属垫片来实现玻璃材质镜片与铜镀金底座的粘接,使得泵浦源的制备工艺复杂化。

技术实现要素:

4.本技术实施例提供一种半导体激光器封装结构,通过采用第一底座和第二底座连接形成的泵浦源复合底座作为半导体激光器封装结构的底座,使得半导体激光器封装结构轻量化以及制备工艺简单化。本技术实施例提供一种半导体激光器封装结构,包括:

5.泵浦源复合底座,包括相连接的第一底座和第二底座;第一底座的材质为无机非金属材料,第二底座的材质为金属材料;第一底座包括多个第一台阶;第二底座包括多个第二台阶;第一台阶与第二台阶一一对应;

6.激光器芯片模组,每一第二台阶设有激光器芯片模组,位于相邻的第二台阶的激光器芯片模组串联连接,激光器芯片模组用以产生泵浦光束;

7.透镜,每一第一台阶设有透镜,透镜用于接收并准直泵浦光束;及

8.反射镜,每一第一台阶设有反射镜,反射镜用于将激光器芯片模组产生的泵浦光束进行合束;

9.其中,第二底座的材质为金属材料,第二底座用以传导激光器芯片模组产生的热量;第一底座的材质为无机非金属材料,第一底座与透镜及反射镜的热膨胀系数相适配。

10.本技术实施例中,采用无机非金属材料的第一底座、金属材料的第二底座连接形成泵浦源复合底座:一方面,相较于铜镀金等金属材质的泵浦源底座,本技术实施例的泵浦源复合底座重量更轻,使得作为泵浦源的半导体激光器封装结构轻量化;另一方面,激光器芯片模组设置于第二底座,透镜和反射镜设置于第一底座,满足了激光器芯片模组的导热散热需求,同时无需额外增加一层陶瓷垫片或金属垫片来实现玻璃材质镜片与铜镀金等金属材质的泵浦源底座的粘接,使得作为泵浦源的半导体激光器封装结构的制备工艺简单化。

附图说明

11.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

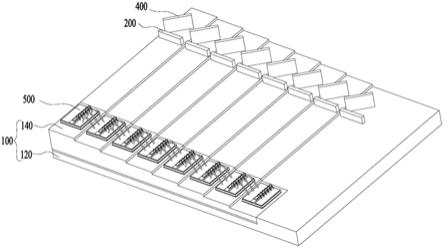

12.图1为本技术实施例提供的半导体激光器封装结构的第一结构图。

13.图2为图1所示泵浦源复合底座拆分示意图。

14.图3为图2所示结构图中局部a的放大图。

15.图4为图1所示半导体激光器封装结构的俯视图。

16.图5为图1所示半导体激光器封装结构的侧视图。

17.图6为图4所示半导体激光器封装结构沿p1

‑

p1方向的剖视图。

18.图7为图4所示半导体激光器封装结构沿p2

‑

p2方向的剖视图。

19.图8为图7所示结构图中局部b的放大图。

20.图9为图7所示热沉的结构示意图。

21.图10为本技术实施例提供的半导体激光器封装结构的第二结构图。

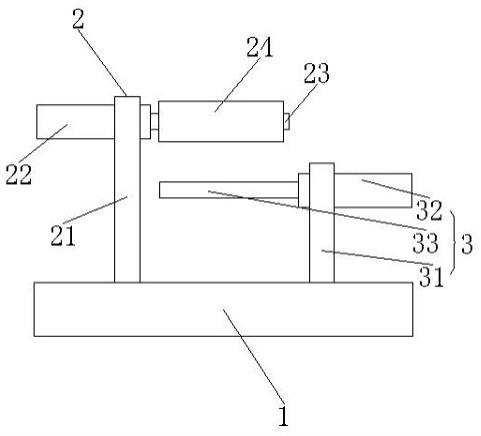

22.图11为图10所示泵浦源复合底座拆分示意图。

具体实施方式

23.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本技术的保护范围。

24.请参阅图1,本技术实施例提供一种半导体激光器封装结构20,包括泵浦源复合底座100、激光器芯片模组500、透镜200和反射镜400。激光器芯片模组500设置于泵浦源复合底座100,用以产生泵浦光束。透镜200设置于泵浦源复合底座100,用于接收并准直泵浦光束。反射镜400设置于泵浦源复合底座100,用于将激光器芯片模组500产生的泵浦光束进行合束。

25.请参阅图1和图2,泵浦源复合底座100包括相连接的第一底座120和第二底座140。第一底座120和第二底座140的连接方式可以为嵌合连接。第二底座140用以传导激光器芯片模组500产生的热量。第一底座120与透镜200及反射镜400的热膨胀系数相适配。可以理解为,第一底座120的热膨胀系数与透镜200及反射镜400的热膨胀系数接近。本技术实施例中,透镜200及反射镜400的热膨胀系数与第一底座120的热膨胀系数的差值为不大于5*10

‑6/k。

26.本技术实施例中,激光器芯片模组500设置于第二底座140,透镜200和反射镜400设置于第一底座120,满足了激光器芯片模组500的导热散热需求,同时无需额外增加一层陶瓷垫片或金属垫片来实现玻璃材质镜片与铜镀金等金属材质的泵浦源底座的粘接,使得作为泵浦源的半导体激光器封装结构20的制备工艺简单化。

27.第一底座120包括多个第一台阶122。需要解释说明的是,本技术实施例中的“多个”的含义是“至少两个”。示例性的,第一底座120包括两个或更多个相连第一台阶122,且

这些相连第一台阶122呈阶梯状设置。第二底座140包括多个第二台阶142。示例性的,第二底座140包括两个或更多个相连的呈阶梯状的第二台阶142,且这些相连第二台阶142呈阶梯状设置。第一台阶122与第二台阶142一一对应。第一底座120的材质为无机非金属材料,第二底座140的材质为金属材料。本技术实施例采用无机非金属材料的第一底座120、金属材料的第二底座140嵌合连接形成泵浦源复合底座100,相较于铜镀金等金属材质的泵浦源底座,本技术实施例的泵浦源复合底座100重量更轻,使得作为泵浦源的半导体激光器封装结构20轻量化。

28.示例性的,第一底座120可以为氮化铝陶瓷底座。第一底座120还可以为氧化铝陶瓷底座。示例性的,第二底座140可以为铜底座。铜具有较高的热导率,第二底座140选择铜底座,能够快速将激光器芯片模组500产生的热量导出,以降低激光器芯片模组500的温度。第二底座140还可以为铜镀金底座或者铜镀银底座。金属金和金属银可以与纳米银膏层更好地烧结,从而降低界面热阻,提高烧结接头的导热性能。

29.在一些实施例中,请参阅图2和图4

‑

图6,第一底座120设有第一沉槽124。第一沉槽124用以容纳第二底座140。第二底座140设置于第一沉槽124。

30.可以理解的是,请参阅图10和图11,在另一些实施例中,第二底座140设有第二沉槽144。第二沉槽144用以容纳第一底座120。第一底座120设置于第二沉槽144。

31.半导体激光器封装结构20包括多个激光器芯片模组500。每一第二台阶142设有一个激光器芯片模组500。位于相邻的第二台阶142的激光器芯片模组500串联连接。激光器芯片模组500用以产生泵浦光束。

32.请参阅图2,第一台阶122包括相连接的第一台阶面1222和第一台阶侧壁1224。第二台阶142包括相连接的第二台阶面1422和第二台阶侧壁1424。

33.相邻的两个第一台阶122面的高度差与相邻的两个第一台阶122面的高度差相同。使得设置于每一第一台阶122的激光器芯片模组500产生的泵浦光束能够被设置于对应的第二台阶142的透镜200接收。

34.请参阅图2和图4,第一台阶侧壁1224和对应的第二台阶侧壁1424位于同一平面。使得第一台阶面1222与对应的第二台阶面1422沿第一方向h具有相同的长度,使得设置于每一第一台阶122的激光器芯片模组500产生的泵浦光束能够被设置于对应的第二台阶142的透镜200接收。此处将“第一方向h”定义为从高度较高的第一台阶122朝向高度较低的第一台阶122的方向。

35.在一些实施例中,第一台阶面1222和对应的第二台阶面1422位于同一水平面a。第一台阶侧壁1224和对应的第二台阶侧壁1424位于同一竖直面b。水平面a与竖直面b可以为相互垂直关系。使得设置于每一第一台阶122的激光器芯片模组500产生的泵浦光束能够被设置于对应的第二台阶142的透镜200接收。

36.请参阅图7、图8和图9,激光器芯片模组500位于第二台阶面1422,激光器芯片模组500包括热沉520、激光芯片540和第一金属线560。

37.热沉520包括热沉主体522、第一金属导电层524和第二金属导电层526,第一金属导电层524及第二金属导电层526位于热沉主体522的远离第二台阶面1422一侧,第一金属导电层524与第二金属导电层526间隔设置。热沉520靠近第二台阶面1422设置。

38.激光芯片540位于第一金属导电层524的远离热沉主体522一侧。

39.第一金属线560一端电连接激光芯片540、另一端电连接第二金属导电层526。

40.在一些实施例中,请参阅图8,激光芯片540与第一金属导电层524之间设有第三金属连接层530。激光芯片540通过第三金属连接层530键合在热沉520的第一金属导电层524上,用以形成可靠性良好的激光器芯片模组500。

41.示例性的,第一金属导电层524及第二金属导电层526可以为铜层或金层。示例性的,第三金属连接层530可以为金锡焊料层。

42.在另一些实施例中,请参阅图9,热沉主体522朝向第二台阶面1422的一侧设有第一金属导热层528。当热沉主体522朝向第二台阶面1422的一侧设有第一金属导热层528时,第一金属导热层528与第二台阶面1422连接。

43.热沉主体522的材料可以为氮化铝陶瓷。第一金属导热层528可以为铜层或金层。

44.请参阅图3,半导体激光器封装结构20还包括第二金属线700,用于电连接相邻的两个激光器芯片模组500。第一金属线560可以为金线,第二金属线700可以为铝线。

45.可以理解的是,请参阅图2

‑

图4、图7和图8,第一金属导电层524、第二金属导电层526在热沉主体522的相对位置关系,以及相邻的两个激光器芯片模组500的连接关系存在以下不同结构状态。

46.在一些实施例中,相邻的两个激光器芯片模组500包括第一激光器芯片模组501和第二激光器芯片模组502。位于第二底座140的沿台阶高度从高到低的方向依次为第一激光器芯片模组501的第一金属导电层524、第一激光器芯片模组501的第二金属导电层526、第二激光器芯片模组502的第一金属导电层524、第二激光器芯片模组502的第二金属导电层526。

47.第二金属线700的一端连接第一激光器芯片模组501的第二金属导电层526、另一端连接第二激光器芯片模组502的第一金属导电层524。

48.在另一些实施例中,相邻的两个激光器芯片模组500包括第一激光器芯片模组501和第二激光器芯片模组502;位于第二底座140的沿台阶高度从高到低的方向依次为第一激光器芯片模组501的第二金属导电层526、第一激光器芯片模组501的第一金属导电层524、第二激光器芯片模组502的第二金属导电层526、第二激光器芯片模组502的第一金属导电层524。

49.第二金属线700的一端连接第一激光器芯片模组501的第一金属导电层524、另一端连接第二激光器芯片模组502的第二金属导电层526。

50.请参阅图2、图4和图7,第一沉槽124内侧与第二底座140朝向第一沉槽124一侧之间设有第一金属连接层130。第一金属连接层130可以为银浆层。

51.请参阅图8,第二台阶面1422的朝向第一金属导热层528的一侧与第一金属导热层528朝向第二台阶面1422一侧之间设有第二金属连接层300。示例性的,第二金属连接层300可以为纳米银膏层。通过纳米银膏烧结于热沉520的第一金属导热层528的背向热沉主体522一侧以及第二底座140的第二台阶面1422之间形成纳米银膏层,将激光器芯片模组500烧结在第二底座140上。激光器芯片模组500通过纳米银膏烧结在第二底座140上,纳米银膏烧结温度低于300℃,不会破坏金锡焊料层,纳米银膏烧结完成后形成连续银界面层,热导率高,界面热阻低。

52.请参阅图1和图2,半导体激光器封装结构20包括多个透镜200。每一第一台阶122

设有透镜200。透镜200用以接收并准直泵浦光束。

53.请参阅图1和图2,半导体激光器封装结构20包括多个反射镜400。每一第一台阶122设有反射镜400。反射镜400用于泵浦光束合束。

54.示例性的,将透镜200和反射镜400通过紫外固化胶粘贴在第一底座120的第一台阶122,第一底座120与透镜200及反射镜400的热膨胀系数相适配,无需额外增加一层陶瓷垫片或金属垫片来实现玻璃材质镜片与铜镀金等金属材质的泵浦源底座的粘接,使得作为泵浦源的半导体激光器封装结构20的制备工艺简单化,确保粘接可靠性。

55.以上对本技术实施例所提供的半导体激光器封装结构进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。