1.本技术涉及一种真空阀。

背景技术:

2.在以往的真空阀中,为了以高真空将容器内气密保持,通过真空钎焊使金属凸缘固接在生成于由氧化铝陶瓷等形成的绝缘圆筒两端的金属喷镀层(日文:

メタライズ

層),以形成作为真空容器的绝缘容器。在固接于绝缘圆筒两端的金属凸缘上,固定侧电极棒和可动侧电极棒分别在同轴上相对地安装,在各电极棒的相对面分别固接有固定侧电极和可动侧电极。

3.此外,为了在可动侧电极保持气密的同时使其在绝缘容器的轴心上可动,在可动侧电极棒与金属凸缘之间设置有波纹管。为了防止因在切断电流时产生的电弧而使波纹管污损而设置的伞状的波纹管罩固接于可动侧电极棒。波纹管自身的电极一侧钎焊接合于波纹管罩或是钎焊接合于波纹管罩和可动侧电极棒,波纹管自身的与电极相反一侧安装于可动侧凸缘。此外,在绝缘容器的内部,电弧屏蔽件设置成将相对的电极围绕,并防止绝缘容器的内沿面被在切断电流时产生的电弧污损。在可动侧电极棒的端部安装有导向件,所述导向件具有轴承功能以使可动侧电极棒在其开闭的过程中在轴心上顺畅地动作。

4.固定侧电极和可动侧电极的一个种类中存在风车形电极。风车形电极是从中心部向周缘部切出涡旋状的多个槽且多个圆弧部与槽相邻地形成的电极。在真空阀中电极闭合而通电有电流的情况下,固定侧电极和可动侧电极中的圆弧部相互接触,在切断电流的情况下,通过将固定侧电极和可动侧电极打开,从而在固定侧电极和可动侧电极的圆弧部上的任意点产生电弧。

5.在切断时电弧在圆弧部上高度地旋转移动,以防止由电弧产生的局部热量的集中,直至到达电流零点,能减轻风车形电极的损伤,并能提高真空阀的切断性能。在装入有风车形电极的真空阀中,风车形电极嵌合到设置于电极棒的电极嵌合轴上,并通过钎焊等被固接。电极棒的电极嵌合轴与电极表面的电弧产生部位的距离越大,则电弧驱动力越大。

6.在风车形电极的背面侧固接有由电阻比风车形电极及电极棒的电阻大的材料、即不锈钢等制作而成的加固板,以防止因电极闭合时的载荷而使电极变形,并且抑制因在切断电流时产生的电弧而使绝缘容器的内部污损。此外,公开如下结构:与加固板同样地由电阻比风车形电极及电极棒的电阻大的材料制作而成的间隔件设置于加固板与电极棒之间(例如,参照专利文献1)。现有技术文献专利文献

7.专利文献1:日本专利特开2001

‑

52576号公报

技术实现要素:

发明所要解决的技术问题

8.在上述专利文献1中,通过将由电阻比风车形电极及电极棒的电阻大的材料的制作而成的加固板以及间隔件装入到风车形电极与电极棒之间,从而能防止由电极闭合时的载荷导致的风车形电极的变形以对风车形电极进行加固。此外,能防止在切断电流时发生的金属溅射的飞散,并能抑制绝缘容器内部的污损。然而,存在漏电流流至加固板以及间隔件这样的问题。当漏电流流至加固板及间隔件时,流至风车形电极的电流的电流密度下降,所产生的磁场的磁通量密度也会下降。即,与磁通量密度成比例的电弧的驱动力也下降,通过使电弧的转速变慢,使得不易减轻由电弧产生的局部热量的集中导致的风车形电极的损伤,从而引发切断性能的下降。此外,通过装入加固板以及间隔件以在除了电极嵌合轴以外的部位产生电流路径,到达电弧产生部位的电流路径变短,电弧驱动力下降。通过使风车形电极的直径变大,能确保电极嵌合轴与风车形电极的电弧产生部位的距离,能加强电弧驱动力,但在这种方法中存在引发真空阀的大型化,进而关系到真空阀的重量增加、成本增大这样的问题。

9.本技术为了解决上述这样的技术问题而作,其目的在于获得一种真空阀,具有对风车形电极的加固功能、对切断电流时发生的金属溅射的防止飞散功能,抑制流至除了风车形电极以及电极棒以外的部位的漏电流。解决技术问题所采用的技术方案

10.本技术所公开的真空阀包括:绝缘筒;固定侧凸缘,所述固定侧凸缘将绝缘筒的一端封闭;可动侧凸缘,所述可动侧凸缘将绝缘筒的另一端封闭;固定侧电极棒,所述固定侧电极棒的一端固接于固定侧凸缘,在作为另一端的固定侧端面具有以比固定侧端面小的外径突出的固定侧电极嵌合轴;可动侧电极棒,所述可动侧电极棒的一端的一侧在绝缘筒的内侧经由波纹管与可动侧凸缘连接,并在作为另一端的可动侧端面具有以比可动侧端面小的外径突出的可动侧电极嵌合轴,并且所述可动侧电极棒沿着绝缘筒的轴向滑动,固定侧风车形电极,所述固定侧风车形电极固接于固定侧电极嵌合轴,从中心部向周缘部切出多个涡旋状的槽;以及可动侧风车形电极,所述可动侧风车形电极以与固定侧风车形电极相对的方式固接于可动侧电极嵌合轴,从中心部向周缘部切出多个涡旋状的槽,其中,包括与固定侧电极嵌合轴分开并将固定侧电极嵌合轴包围的筒状的固定侧间隔部和在固定侧间隔部的外周的侧面以与所述固定侧风车形电极相对的方式朝外周以外扩展的圆盘状的固定侧平板部的固定侧支承件保持于固定侧端面与固定侧风车形电极之间,并且包括与可动侧电极嵌合轴分开并将可动侧电极嵌合轴包围的筒状的可动侧间隔部和在可动侧间隔部的外周的侧面以与可动侧风车形电极相对的方式朝外周以外扩展的圆盘状的可动侧平板部的可动侧支承件保持于可动侧端面与可动侧风车形电极之间。发明效果

11.根据本技术公开的真空阀,具有对风车形电极的加固功能、对在切断电流时发生的金属溅射的防止飞散功能,能抑制在除了风车形电极以及电极棒以外的部位中流动的漏电流。

附图说明

12.图1是表示实施方式1的真空阀的结构概要的剖视图。图2是表示实施方式1的真空阀的风车形电极周围的结构概要的剖视图。

图3是表示实施方式1的真空阀的风车形电极的俯视图。图4是表示实施方式1的真空阀的支承件的结构概要的图。图5是表示实施方式1的真空阀的另一个支承件的结构概要的图。图6是表示实施方式1的真空阀的又一个支承件的结构概要的图。图7是表示实施方式2的真空阀的结构概要的剖视图。图8是表示实施方式2的真空阀的风车形电极周围的结构概要的剖视图。图9是表示实施方式3的真空阀的风车形电极周围的结构概要的剖视图。图10是表示实施方式3的真空阀的风车形电极周围的结构概要的剖视图。图11是表示实施方式3的真空阀的风车形电极周围的结构概要的剖视图。图12是表示实施方式4的真空阀的风车形电极周围的结构概要的剖视图。图13是表示实施方式4的真空阀的风车形电极周围的结构概要的剖视图。图14是表示实施方式5的真空阀的结构概要的剖视图。图15是表示实施方式5的真空阀的风车形电极周围的结构概要的剖视图。图16是表示实施方式5的真空阀的风车形电极周围的结构概要的剖视图。图17是表示实施方式5的真空阀的风车形电极周围的结构概要的剖视图。

具体实施方式

13.以下,基于附图对本技术实施方式的真空阀进行说明。在各图中,对相同或相当的构件、部位标注相同符号来进行说明。

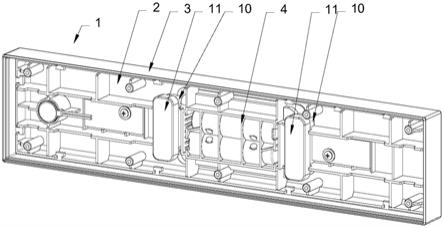

14.实施方式1图1是表示真空阀1的结构概要的剖视图、图2是表示真空阀1的可动侧风车形电极13周围的结构概要的剖视图。真空阀1在由绝缘筒2、固定侧凸缘3和可动侧凸缘4形成的气密容器的内部包括在切断电流时电极打开(日文:開極)的固定侧风车形电极12和可动侧风车形电极13。

15.对真空阀1的结构进行说明。真空阀1包括:圆筒状的绝缘筒2,所述绝缘筒2以氧化铝陶瓷等绝缘物为材质;固定侧凸缘3,所述固定侧凸缘3将绝缘筒2的一端封闭并以不锈钢等金属为材质;以及可动侧凸缘4,所述可动侧凸缘4将绝缘筒2的另一端封闭并以不锈钢等金属为材质。真空阀1的内部通过高真空而被气密保持。固定侧凸缘3和可动侧凸缘4通过真空钎焊固接在形成于绝缘筒2两端的金属喷镀层5。

16.真空阀1包括固定侧电极棒6和可动侧电极棒7。固定侧电极棒6的一端在绝缘筒2的内侧固接于固定侧凸缘3,并在作为另一端的固定侧端面6a具有以比固定侧端面6a小的外径突出的固定侧电极嵌合轴6b。可动侧电极棒7的一端侧在绝缘筒2的内侧经由波纹管8与可动侧凸缘4连接,并在作为另一端的可动侧端面7a具有以比可动侧端面7a小的外径突出的可动侧电极嵌合轴7b,并且沿着绝缘筒2的轴向滑动。波纹管8的一端和可动侧电极棒7经由波纹管罩9而被固接。波纹管罩9是为了防止由在切断电流时产生的电弧导致的波纹管8的污损而设置的,例如由不锈钢制作。由热塑性合成树脂等制作而成的导向件10在真空阀1真空封闭之后安装于可动侧凸缘4。可动侧电极棒7和导向件10为滑动部,导向件10具有轴承功能。以防止由在切断电流时在固定侧风车形电极12与可动侧风车形电极13之间产生的电弧导致的绝缘筒2的内沿面的污损为目的,电弧屏蔽件11设置成围绕固定侧风车形电极

12和可动侧风车形电极13。

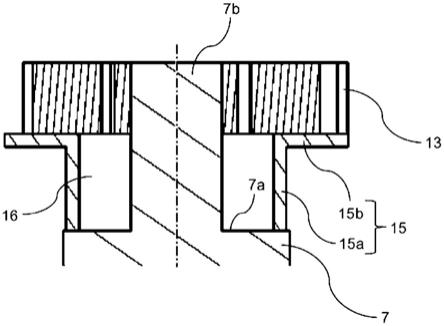

17.如图2所示,可动侧风车形电极13与可动侧电极嵌合轴7b嵌合,并通过钎焊等而被固接。另外,在图2中示出了可动侧风车形电极13周围的结构概要,但固定侧风车形电极12周围的结构概要亦是如此。固接有可动侧风车形电极13的可动侧电极棒7经由波纹管8安装于可动侧凸缘4,因此,可动侧风车形电极13在保持了气密的状态在绝缘筒2的轴心上与固定侧风车形电极12自由接触、分离。图3是表示实施方式1的真空阀1的可动侧风车形电极13的俯视图。从可动侧风车形电极13的中心部向周缘部切出涡旋状的多个槽13c,被两个槽13c夹持以形成圆弧部13d。固定侧风车形电极13也是同样的结构,固定侧风车形电极12的圆弧部被设置成与圆弧部13d相对而使圆弧部彼此接触。通过在切断电流时将固定侧风车形电极12和可动侧风车形电极13打开,从而在圆弧部13d上的任意点处产生电弧100。通电至可动侧风车形电极13的电流ix从中心沿着圆弧部13d的形状流动,接着经由电弧100流向相对的固定侧风车形电极12的圆弧部。此时,通过电流ix产生磁通量密度bx(未图示)。电弧100受到与上述磁通量密度bx成比例的驱动力fx并在圆弧部13d上朝左旋绕而以高速旋转移动。

18.如图2所示,在可动侧端面7a与可动侧风车形电极13之间保持有可动侧支承件15。同样地,在固定侧端面6a与固定侧风车形电极12之间保持有固定侧支承件14。图4是表示真空阀1的可动侧支承件15的结构概要的图,图4a是剖视图,图4b是立体图。固定侧支承件14也是与可动侧支承件15相同的结构。然后,在同一实施方式中,固定侧支承件14的形状与可动侧支承件15的形状相同,并具有相同的功能,因此,仅使用一个可动侧支承件15进行说明。可动侧支承件15包括:筒状的可动侧间隔部15a,所述可动侧间隔部15a与可动侧电极嵌合轴7b分开并将可动侧电极嵌合轴7b包围;以及圆盘状的可动侧平板部15b,所述可动侧平板部15b在可动侧间隔部15a的外周的侧面与可动侧风车形电极13相对并朝外周的外部扩展。可动侧平板部15b设置于与可动侧风车形电极13接触的可动侧间隔部15a的端部。可动侧间隔部15a与可动侧电极嵌合轴7b之间为空间16。

19.可动侧支承件15是电阻比可动侧风车形电极13和可动侧电极棒7的电阻大的金属。例如,可动侧支承件15由不锈钢制作,并且可动侧支承件15通过对圆棒或管材进行切削加工或是对管材或板材进行冲压加工等来制作。可动侧间隔部15a的截面积小,因此,可动侧间隔部15a的电阻变大。此外,由于可动侧间隔部15a与可动侧电极棒7之间的接触面积小,因此,他们之间的电阻变大。由此,抑制从可动侧风车形电极13或可动侧电极棒7流动至可动侧间隔部15a的漏电流。另外,可动侧支承件15并不局限于制作成一体的结构,也可以将多个部件组合而构成。

20.可动侧支承件15具有对可动侧风车形电极13的加固功能。具体而言,是防止由可动侧风车形电极13和固定侧风车形电极12闭合时的载荷导致的可动侧风车形电极13的变形,此外防止由为了可动侧风车形电极13与固定侧风车形电极12之间的接触面积的增加以及接触阻力的减小而施加于真空阀1的外部加压力导致的可动侧风车形电极13的变形的功能。此外,可动侧平板部15b具有对在切断电流时发生的金属溅射的防止飞散功能。

21.由于设置有可动侧间隔部15a且可动侧电极嵌合轴7b设置成与可动侧间隔部15a相同的长度,因此,确保可动侧电极嵌合轴7b具有足以使从可动侧电极棒7流向可动侧电极嵌合轴7b的电流通过可动侧电极嵌合轴7b汇集的距离。

22.由于包括空间16,因此,限制从除了可动侧电极嵌合轴7b以外的部位流入可动侧风车形电极13的电流的路径。此外,即使发生在反复切断时因电极表面的损耗逐渐将圆弧状的风车形电极的槽填埋的现象,由于存在空间16,使得槽的整个面不会被堵塞,因此,能抑制切断性能的下降,还能改善短路切断寿命。

23.对可动侧支承件15的固定进行说明。也可以不通过作为可动侧支承件15的接触部位的可动侧风车形电极13和可动侧电极棒7进行固定的方式来保持可动侧支承件15,而是仅通过作为可动侧支承件15的接触部位的可动侧风车形电极13和可动侧电极棒7进行抵接的方式来保持可动侧支承件15。此外,也可以仅在可动侧支承件15与可动侧风车形电极13的接触部位处将可动侧支承件15固接。固接方法是例如将钎料夹入可动侧支承件15与可动侧风车形电极13之间并通过钎焊进行固接的方法。通过固接来抑制可动侧支承件15的位置偏移。可动侧支承件15与可动侧电极棒7仅接触且他们之间的阻力变大,因此,能抑制在他们之间流动的漏电流。伴随于此,能增大流动至可动侧风车形电极13的电流,能加强电弧驱动力,并且能提高切断性能。

24.也可以仅在可动侧支承件15与可动侧电极棒7的接触部位处将可动侧支承件15固接。固接方法是例如将钎料夹入可动侧支承件15与可动侧电极棒7之间并通过钎焊来固接的方法。通过固接来抑制可动侧支承件15的位置偏移。可动侧支承件15与可动侧风车形电极13仅接触且他们之间的阻力变大,因此,能抑制在他们之间流动的漏电流。伴随于此,能增大流动至可动侧风车形电极13的电流,能加强电弧驱动力,并且能提高切断性能。

25.也可以在可动侧支承件15与可动侧风车形电极13的接触部位处和可动侧支承件15与可动侧电极棒7的接触部位处将可动侧支承件15固接。固接方法例如是通过钎焊来固接的方法。通过固接来抑制可动侧支承件15的位置偏移。在短路电流流过时,即使电磁力从外部施加于可动侧电极嵌合轴7b,由于由强度大的材料制作而成的可动侧支承件15在可动侧风车形电极13和可动侧电极棒7的两处被固接,因此,能防止相对较薄且强度小的可动侧电极嵌合轴7b的变形。

26.对可动侧支承件15的另一个结构例进行说明。图5是表示实施方式1的真空阀1的另一个可动侧支承件15的结构概要的图,图5a是剖视图,图5b是立体图。固定侧支承件14也是与可动侧支承件15相同的结构。可动侧平板部15b与可动侧间隔部15a经由圆角加工部17而连接。在通过切削加工或冲压加工进行可动侧支承件15的制作的情况下,容易将作为可动侧平板部15b与可动侧间隔部15a的连接部的圆角加工部17设为圆角形状,加工性得到提高。此外,通过设为圆角形状,能对随着由电极闭合时的冲击和外部加压力产生的载荷而带来的连接部的应力集中进行缓和。另外,为了获得这些效果,圆角加工部17的圆角的尺寸优选是可动侧支承件15的厚度以上。此外,图6是表示实施方式1的真空阀1的又一个可动侧支承件15的结构概要的图,图6a是剖视图,图6b是立体图。可动侧支承件15的可动侧平板部15b与可动侧间隔部15a经由锥角加工部18而连接。通过设置有锥角加工部18,能获得与圆角加工部17的情况相同的效果。

27.如上所述,在上述真空阀1中,在固定侧端面6a与固定侧风车形电极12之间设置固定侧支承件14,在可动侧端面7a与可动侧风车形电极13之间设置可动侧支承件15,因此,能具有对固定侧风车形电极12和可动侧风车形电极13的加固功能,并且能抑制流动至除了固定侧风车形电极12和可动侧风车形电极13以及固定侧电极棒6和可动侧电极棒7以外的部

位的漏电流。此外,固定侧支承件14和可动侧支承件15包括固定侧平板部14b和可动侧平板部15b,因此,具有对在切断电流时发生的金属溅射的防止飞散功能。此外,由于漏电流被抑制而使得供给至固定侧风车形电极12和可动侧风车形电极13的电流增大,因此,电极打开时产生的磁场的磁通量密度增大,并且电弧的驱动力增大,伴随于此,电弧的转速加速,由此,能在使固定侧风车形电极12和可动侧风车形电极13不大型化的情况下提高切断性能。

28.实施方式2对实施方式2的真空阀1进行说明。图7是表示真空阀1的结构概要的剖视图,图8是表示真空阀1的可动侧风车形电极13周围的结构概要的剖视图。实施方式2的真空阀1为在实施方式1示出的真空阀1的固定侧风车形电极12和可动侧风车形电极13分别设置有切开部12a、13a的结构。另外,在图8中示出了可动侧风车形电极13周围的结构概要,但固定侧风车形电极12周围的结构概要亦是如此。

29.在与可动侧平板部15b接触的可动侧风车形电极13的端面周围设置有切开部13a。在固定侧风车形电极12设置有切开部12a。切开部12a、13a例如在制作固定侧风车形电极12和可动侧风车形电极13之后通过切削加工形成。

30.如上所述,在上述真空阀1中设置有切开部12a、13a,使得固定侧平板部14b以及可动侧平板部15b与固定侧风车形电极12以及可动侧风车形电极13的接触面积变小,因此,他们之间的阻力变大,能抑制从固定侧风车形电极12以及可动侧风车形电极13流动至固定侧平板部14b以及可动侧平板部15b的电流。此外,漏电流被抑制而使供给至固定侧风车形电极12和可动侧风车形电极13的电流增大,因此,电极打开时产生的磁场的磁通量密度增大,并且电弧的驱动力增大,伴随于此,电弧的转速加速,由此,能在使固定侧风车形电极12和可动侧风车形电极13不大型化的情况下提高切断性能。

31.实施方式3对实施方式3的真空阀1进行说明。图9是表示真空阀1的可动侧风车形电极13周围的结构概要的剖视图。实施方式3的真空阀1为将固定侧支承件14以及可动侧支承件15与固定侧电极棒6以及可动侧电极棒7嵌合并设置的结构。另外,在图9中示出了可动侧风车形电极13周围的结构概要,但固定侧风车形电极12周围的结构概要亦是如此,因此,与固定侧风车形电极12周围的结构相关的符号也一并示出于图9,并省略对固定侧风车形电极12周围的结构概要的说明。

32.使沿着可动侧端面7a的周围设置的端面切开部7c与可动侧支承件15的可动侧间隔部15a嵌合。端面切开部7c例如在制作可动侧电极棒7之后通过切削加工形成。

33.将可动侧支承件15与可动侧电极棒7嵌合的结构也可以是图10的剖视图所示的结构。使设置于可动侧端面7a的槽部7d与可动侧支承件15的可动侧间隔部15a嵌合。此外,将可动侧支承件15与嵌合可动侧电极棒7的结构也可以是图11的剖视图所示的结构。使可动侧端面7a的外周与可动侧支承件15的可动侧间隔部15a的另一端的、从内周向外周切开设置的层差部15c嵌合。

34.如上所述,上述真空阀1为利用端面切开部6c、7c或是槽部6d、7d或是层差部14c、15c将固定侧支承件14以及可动侧支承件15与固定侧电极棒6以及可动侧电极棒7嵌合的结构,因此,能容易地对固定侧支承件14以及可动侧支承件15进行定位,并能容易地提高真空阀1的组装性。此外,由于固定侧支承件14以及可动侧支承件15与固定侧电极棒6以及可动

侧电极棒7嵌合而被固定,因此,抑制可动侧支承件15以及固定侧支承件14的位置偏移。此外,由于可动侧支承件15以及固定侧支承件14嵌合而被固定,因此,在短路电流流过时,即使电磁力从外部施加于固定侧电极嵌合轴6b以及可动侧电极嵌合轴7b,也能防止相对较薄且强度小的固定侧电极嵌合轴6b以及可动侧电极嵌合轴7b的变形。此外,在通过槽部6d、7d将可动侧支承件15以及固定侧支承件14嵌合并固定的情况下,能在不依赖固定侧电极棒6以及可动侧电极棒7的外径尺寸的情况下设计可动侧支承件15以及固定侧支承件14。此外,在通过层差部14c、15c嵌合可动侧支承件15以及固定侧支承件14并将他们固定的情况下,由于固定侧电极棒6以及可动侧电极棒7的侧面的一部分被层差部14c、15c的侧面覆盖,因此,能实现固定侧电极棒6以及可动侧电极棒7周边的电场缓和以及耐电压性能的提高。

35.实施方式4对实施方式4的真空阀1进行说明。图12是表示真空阀1的可动侧风车形电极13周围的结构概要的剖视图。实施方式4的真空阀1为固定侧平板部14b以及可动侧平板部15b与固定侧电极棒6以及可动侧电极棒7接触的结构。另外,在图12中示出了可动侧风车形电极13周围的结构概要,但固定侧风车形电极12周围的结构概要亦是如此,因此,与固定侧风车形电极12周围的结构相关的符号也一并示出于图12,并省略对固定侧风车形电极12周围的结构概要的说明。

36.将可动侧平板部15b设置于与可动侧端面7a接触的可动侧间隔部15a的端部。可动侧支承件15由不锈钢等电阻大的金属制作,并且可动侧支承件15通过对圆棒或管材进行切削加工或是对管材或板材进行冲压加工等来制作。另外,可动侧支承件15并不局限于制作成一体的结构,也可以将多个部件组合而构成。

37.对使用了在本实施方式中示出的可动侧支承件15的另一个真空阀1的结构例进行说明。图13是表示实施方式4的真空阀1的可动侧风车形电极13周围的结构概要的剖视图。使设置在与可动侧端面7a相对的可动侧风车形电极13的端面处的槽部13b与可动侧支承件15的可动侧间隔部15a嵌合。槽部13b例如在制作可动侧风车形电极13之后通过切削加工形成。

38.如上所述,上述真空阀1采用固定侧平板部14b以及可动侧平板部15b分别与固定侧电极棒6以及可动侧电极棒7接触的结构,因此,固定侧支承件14以及可动侧支承件15与固定侧风车形电极12以及可动侧风车形电极13的接触面积缩小,能抑制从固定侧风车形电极12以及可动侧风车形电极13流至固定侧支承件14以及可动侧支承件15的漏电流。此外,由于固定侧风车形电极12以及可动侧风车形电极13的外周部与固定侧支承件14以及可动侧支承件15分开接近,因此,能抑制主要由电弧驱动时在固定侧风车形电极12以及可动侧风车形电极13的外周部中流动的电流被分流到固定侧支承件14以及可动侧支承件15。此外,漏电流被抑制而使得供给至固定侧风车形电极12和可动侧风车形电极13的电流增大,因此,电极打开时产生的磁场的磁通量密度增大,并且电弧的驱动力增大,伴随于此,电弧的转速加速,由此,能在使固定侧风车形电极12和可动侧风车形电极13不大型化的情况下提高切断性能。此外,在设置有槽部12b和槽部13b的情况下,能容易地对固定侧支承件14和可动侧支承件15进行定位,能容易地提高真空阀1的组装性,从而抑制固定侧支承件14以及可动侧支承件15的位置偏移。此外,在设置有槽部12b和槽部13b的情况下,在形成有槽部12b和槽部13b的固定侧风车形电极12和可动侧风车形电极13的部位处,电流流至更靠近电

极彼此相对的面的位置处,电流密度得到提高,电极打开时产生的磁场的磁通量密度得到提高,因此,能进一步提高切断性能。

39.另外,在实施方式4中示出了将固定侧平板部14b以及可动侧平板部15b设置于与实施方式1不同的位置处的例子,也可以将实施方式1中示出的固定侧支承件14或可动侧支承件15与实施方式4中示出的固定侧支承件14或可动侧支承件15组合而设置。

40.实施方式5对实施方式5的真空阀1进行说明。图14是表示真空阀1的结构概要的剖视图,图15是表示真空阀1的可动侧风车形电极13周围的结构概要的剖视图。实施方式5的真空阀1的固定侧支承件14以及可动侧支承件15为将固定侧平板部14b以及可动侧平板部15b分别设置于固定侧间隔部14a以及可动侧间隔部15a各自的一端与另一端之间的结构。另外,在图15中示出了可动侧风车形电极13周围的结构概要,但固定侧风车形电极12周围的结构概要亦是如此。

41.在作为可动侧间隔部15a的一端的、与可动侧风车形电极13接触的端部的从外周向内周切开设置的嵌合部15d被嵌合设置有可动侧平板部15b。同样地,在作为固定侧间隔部14a的一端的、与固定侧风车形电极12接触的端部的从外周向内周切开设置的嵌合部14d嵌合设置有固定侧平板部14b。可动侧间隔部15a由不锈钢等电阻大的金属制作而成,并且例如通过对管材进行切削加工形成嵌合部15d的方式来制作。可动侧平板部15b由不锈钢等电阻大的金属制作而成,例如通过对板材进行冲压加工的方式来制作。

42.对可动侧支承件15的又一个结构例进行说明。图16是表示实施方式5的真空阀1的可动侧风车形电极13周围的结构概要的剖视图。在作为可动侧间隔部15a的另一端的、与可动侧端面7a接触的端部的从外周向内周切开设置的嵌合部15d嵌合设置有可动侧平板部15b。在图15、图16中示出的结构中,通过改变在可动侧风车形电极13的可动方向上的嵌合部15d的长度,均能容易地改变可动侧平板部15b设置于可动侧间隔部15a的位置。此外,在使可动侧支承件15与可动侧风车形电极13的接触面积构成得更小的情况下,优选采用图15所示的结构。在使可动侧支承件15与可动侧风车形电极7的接触面积构成得更小的情况下,优选采用图16所示的结构。

43.虽然示出了由分体的可动侧间隔部15a和可动侧平板部15b形成可动侧支承件15的例子,但也可以如图17的剖视图所示那样,使可动侧支承件15制作成一体。可动侧支承件15由不锈钢等电阻大的金属制作,并且可动侧支承件15例如通过对圆棒或管材进行切削加工来制作。

44.如上所述,上述真空阀1的固定侧支承件14以及可动侧支承件15为将固定侧平板部14b以及可动侧平板部15b分别设置于固定侧间隔部14a以及可动侧间隔部15a各自的一端与另一端之间的结构,因此,固定侧支承件14以及可动侧支承件15与固定侧风车形电极12以及可动侧风车形电极13的接触面积,和固定侧支承件14以及可动侧支承件15与固定侧电极棒16以及可动侧电极棒17的接触面积均缩小,从而能抑制在固定侧支承件14以及可动侧支承件15中流动的漏电流。此外,漏电流被抑制而使得供给至固定侧风车形电极12和可动侧风车形电极13的电流增大,因此,电极打开时产生的磁场的磁通量密度增大,并且电弧的驱动力增大,伴随于此,电弧的转速加速,由此,能在使固定侧风车形电极12和可动侧风车形电极13不大型化的情况下提高切断性能。此外,在以设置嵌合部14d、15d的方式设置固

定侧平板部14b、可动侧平板部15b的情况下,能将固定侧平板部14b、可动侧平板部15b设置在任意位置,因此,能将固定侧平板部14b、可动侧平板部15b配置在希望获得对在切断电流时发生的金属溅射的防止飞散功能的位置处。

45.此外,本技术记载有各种各样的例示性的实施方式和实施例,但一个或多个实施方式所记载的各种各样的特征、方式以及功能并不局限于特定的实施方式的应用,能单独或以各种组合的方式应用于实施方式。因此,未被例示的无数变形例被设想在本技术说明书所公开的技术范围内。例如,包含对至少一个构成要素进行变形的情况、追加的情况或省略的情况,另外,还包含将至少一个构成要素抽出并与其他实施方式的构成要素组合的情况。(符号说明)

46.1真空阀;2绝缘筒;3固定侧凸缘;4可动侧凸缘;5金属喷镀层;6固定侧电极棒;6a固定侧端面;6b固定侧电极嵌合轴;6c端面切开部;6d槽部;7可动侧电极棒;7a可动侧端面;7b可动侧电极嵌合轴;7c端面切开部;7d槽部;8波纹管;9波纹管罩;10导向件;11电弧屏蔽件;12固定侧风车形电极;12a切开部;12b槽部;13可动侧风车形电极;13a切开部;13b槽部;13c槽;13d圆弧部;14固定侧支承件;14a固定侧间隔部;14b固定侧平板部;14c层差部;14d嵌合部;15可动侧支承件;15a可动侧间隔部;15b可动侧平板部;15c层差部;15d嵌合部;16空间;17圆角加工部;18锥角加工部;100电弧。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。