1.本实用新型属于锯片技术领域,尤其涉及一种异形锯片。

背景技术:

2.现有锯片主要应用于石材、陶瓷、混凝土、硅材料等硬材料的切削加工的过程中。当锯片切削硬材料时,驱动机器驱动锯片高速旋转,利用焊接在锯片基体上的金刚石层对硬材料进行切割加工。在锯片高速切削的时候,锯片上的金刚石层同时对硬材料进行切削,导致锯片上的金刚石层同时被疲劳磨损掉,锯片的使用寿命较低。

技术实现要素:

3.为了解决上述技术问题,本实用新型目的在于提供一种异形锯片,其结构简单,操作方便,延长了异形锯片的使用寿命,并且在异形锯片切削的过程中起到降低应力,便于排削的作用。

4.为了达到上述目的,本实用新型的技术方案如下:

5.一种异形锯片,包括:锯片本体,所述锯片本体上设有中心轴孔,沿着所述锯片本体的周向上设有多个锯齿,每个所述锯齿表面上设有超硬材料层形成切削部,所述切削部用于切削待切削的材料,且所述切削部的厚度自所述切削部的起始部朝着中心轴孔方向递减至所述切削部的终止部。

6.本实用新型提供的一种异形锯片,其结构简单,操作方便,延长了异形锯片的使用寿命,并且在异形锯片切削的过程中起到降低应力,便于排削的作用。

7.在上述技术方案的基础上,还可做如下改进:

8.作为优选的方案,所述切削部包括:第一切削部和第二切削部,所述第一切削部设置于远离中心轴孔的锯齿上,所述第二切削部设置于靠近中心轴孔的锯齿上,所述第一切削部与所述第二切削部连接形成阶梯状切削部。

9.作为优选的方案,所述第一切削部与所述第二切削部的厚度差为1

‑

4。

10.作为优选的方案,所述锯片本体通过所述中心轴孔与一驱动机器连接。

11.作为优选的方案,所述锯齿上设有排削部。

12.作为优选的方案,每两个排削部之间形成减震槽,所述减震槽的角度为22

°

或40

°

。

13.作为优选的方案,所述减震槽的槽底为圆弧状,用于排削和降低切割应力。

14.作为优选的方案,每个排削部上至少设有两个减震孔,所述减震孔用于排削和降低切割应力。

15.作为优选的方案,所述减震孔与所述切削部呈相对设置。

16.作为优选的方案,所述减震孔的直径为2

‑

4。

17.本实用新型提供的一种异形锯片,具有以下有益效果:

18.1)本实用新型提供的一种异形锯片,在锯片高速切削时候,第一切削部厚度大于第二切削部的厚度,第一切削部首先切削待切割产品,第一切削部被磨损达到疲劳磨损掉

后,第一切削部的超硬材料层失效得到失效部位,失效部位和待切削材料摩擦损耗,导致锯片本体直径变小,第二切削部的超硬材料层显露参与切削待切削材料,直到整个锯齿上的超硬材料层被全部磨损掉,整块异形锯片才被磨损失效,延长了异形锯片的使用寿命。

19.2)本实用新型提供的一种异形锯片,由于每个锯齿采用异形结构,整个切削部采用高低落差结构,切削部被阶梯磨损,使每一段超硬材料层充分参与切削并疲劳损坏,从而延长了整块异形锯片的使用寿命。

20.3)本实用新型提供的一种异形锯片,在异形锯片切削待切削材料的过程中,起到了降低应力减震,便于排削的作用。

附图说明

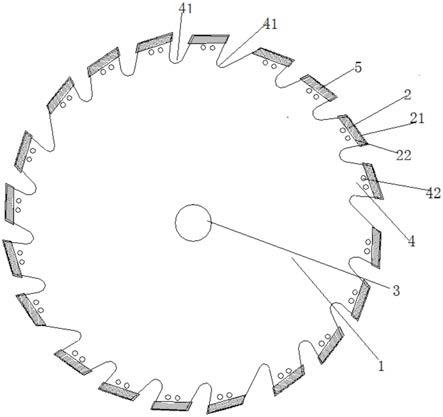

21.图1为本实用新型提供的一种异形锯片的结构图;

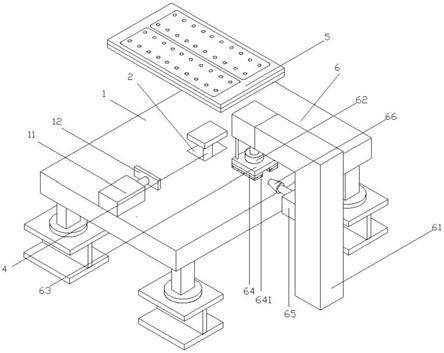

22.图2为本实用新型提供的一种异形锯片的部分结构放大图。

23.其中:1

‑

锯片本体;2

‑

切削部;21

‑

第一切削部;22

‑

第二切削部;3

‑

中心轴孔;4

‑

排削部;41

‑

减震槽;42

‑

减震孔,5

‑

锯齿。

具体实施方式

24.下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.为了更好地了解本实用新型的目的、结构及功能,下面结合附图,对本实用新型提供的一种异形锯片做进一步详细的描述。

26.为了达到本实用新型的目的,如图1所示,本实用新型提供的一种异形锯片,包括:锯片本体1,沿着所述锯片本体1的周向上设有多个锯齿5,锯齿5采用异形结构,每个锯齿5上设有超硬材料层形成切削部2,所述超硬材料层优选金刚石层,优选地,采用电镀方法或者用钎焊方法在锯齿5表面上焊接金刚石层形成切削部2,焊接金刚石层的宽度为3

‑

5.27毫米,所述切削部2的厚度自所述切削部的起始部朝着中心轴孔3方向递减至所述切削部的终止部,所述切削部2用于切削待切削的材料,在异形锯片高速切削时候,由于切削部的起始部的厚度较厚,切削部的起始部首先参与切削待切削材料,切削部的起始部上的超硬材料层被磨损失效掉,被磨损失效掉超硬材料层的切削部的起始部和待切削材料摩擦损耗,导致锯片本体的直径变小,磨损后落低处切削部2补充参与切削,一直磨损到切削部的终止部显露参与切削,切削部的终止部上的超硬材料层被磨损失效掉,被磨损失效掉超硬材料层的切削部的终止部和待切削材料摩擦损耗,直到整个切削部2全部被磨损失效掉,整块异形锯片才被磨损失效,延长了异形锯片的使用寿命。

27.如图2所示,本实用新型提供的一种异形锯片,所述锯片本体1上设有中心轴孔3,所述切削部2包括:第一切削部21和第二切削部22,所述第一切削部21设置于远离中心轴孔3的锯齿5上,所述第二切削部22设置于靠近中心轴孔3的锯齿5上,所述第一切削部21与所述第二切削部22连接形成阶梯状的切削部2,所述第一切削部21与所述第二切削部22的厚度差为1

‑

4;所述切削部2用于切削待切削的材料,所述锯片本体1上通过中心轴孔3与驱动

机器连接,所述驱动机器上设有旋转轴,所述旋转轴穿过中心轴孔3,驱动机器高速旋转驱动旋转轴高速旋转带动异形锯片高速旋转切削待切削材料,在异形锯片高速切削时候,由于第一切削部21的厚度较厚,第一切削部21首先切削,达到疲劳被磨损掉后,第一切削部21上的超硬材料层被磨损失效掉,被磨损失效掉超硬材料层的第一切削部21和待切削材料摩擦损耗,导致锯片本体的直径变小,第二切削部22显露参与切削待切削材料,直到整个切削部2全部被磨损失效掉,整块异形锯片才被磨损失效,延长了异形锯片的使用寿命。

28.本实用新型提供的一种异形锯片,中心轴孔3的直径优选16毫米

‑

23毫米,进一步地,所述中心轴孔3的直径优选16毫米、20毫米或22.2毫米中的任一种,每个切削部2的最厚点处直径为230.89毫米,最薄处直径227.48毫米,最厚点处直径与最薄处为直径落差为3.41毫米,切削部2最厚点处的宽度优选1.705毫米,切削部2最薄点处的宽度优选1.705毫米。高速切削时,切削部2的最厚点首先参与切削待切削材料,磨损后落低处切削部2补充参与切削,一直磨损到切削部2的最薄点参与切削待切削材料,直到异形锯片的切削部失效,延长了异形锯片的使用寿命。

29.如图1所示,锯片本体1的直径优选230毫米、180毫米、300毫米、350毫米或400毫米;

30.每两个排削部4之间形成减震槽41,减震槽41的角度优选22

°

或40

°

,减震槽41的槽底优选6毫米或8毫米圆弧过渡,在异形锯片切削的过程中起到降低应力,便于排削的作用,大角度减震槽41结构设计,有利于切削过程中的排削和应力减震作用;

31.所述切削部2与所述排削部4一体成型连接形成锯齿5,所述锯齿5与所述锯片本体1一体成型连接形成异形锯片,每个排削部4上至少设有两个减震孔42,所述减震孔42用于排削和降低切割应力,所述减震孔42与所述切削部2呈相对设置,所述减震孔42的直径为2

‑

4,起到在异形锯片切削待切削材料时,起到降低应力,便于排削的作用

。

32.本实用新型提供的一种异形锯片,具有以下有益效果:

33.1)本实用新型提供的一种异形锯片,由于每个锯齿采用异形结构,整个切削部采用高低落差结构,切削部被阶梯磨损,使每一段超硬材料层充分参与切削并疲劳损坏,从而延长了整块异形锯片的使用寿命。

34.2)本实用新型提供的一种异形锯片,在异形锯片切削待切削材料的过程中,起到了降低应力减震,便于排削的作用。

35.可以理解,本实用新型是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本实用新型的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本实用新型的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本实用新型的精神和范围。因此,本实用新型不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本实用新型所保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。