1.本实用新型涉及跌落测试技术领域,尤其涉及一种跌落测试装置及跌落测试系统。

背景技术:

2.目前,由于lcd生产中,显示面板是以半成品的方式输出,而非与壳体等其他部件组装成整机的形式输出,而对显示面板进行破片测试,一般采用4pb(four point bending)和bor(ball on ring),两者都是静态按压测试,按压速度5mm/min,模拟的是显示面板的静态强度,对于整机跌落(drop)这种瞬间冲击造成的显示面板破片的测试,无法有效模拟,因此也无法有效体现整机跌落良率。

技术实现要素:

3.为了解决上述技术问题,本实用新型提供一种跌落测试装置及跌落测试系统,解决显示面板测试结果与整机跌落测试中产品良率不符的问题。

4.为了达到上述目的,本实用新型实施例采用的技术方案是:一种跌落测试装置,包括能够相互扣合的底板和盖板,所述底板上设置有用于容纳显示面板的容纳槽,所述跌落测试装置包括在跌落测试时预先跌落的第一端,以及除所述第一端之外的其余三端,所述底板和所述盖板在所述第一端固定连接,所述底板和所述盖板在所述其余三端为自由端;

5.所述底板包括远离所述盖板的一侧的底面,所述底面包括位于所述第一端的第一边缘区,以及所述第一边缘区之外的其余三个边缘区,所述底面除所述第一边缘区之外的其余三个边缘区均为向靠近所述盖板的方向倾斜的弧面。

6.可选的,所述容纳槽在所述底面上的正投影与所述弧面部分重叠。

7.可选的,所述显示面板容纳于所述容纳槽时,所述显示面板靠近所述第一端的一侧通过粘结胶固定连接于所述容纳槽内。

8.可选的,所述粘结胶为压敏胶、水胶或混合胶。

9.可选的,所述容纳槽远离所述第一端的一侧设置有用于与所述显示面板抵接的缓冲件。

10.可选的,所述缓冲件为胶条。

11.可选的,在测试初始位置,所述底面与预设跌落面之间的夹角为2

‑

5度。

12.可选的,还包括螺栓,所述盖板包括位于所述第一端的第一固定孔,所述底板包括位于所述第一端的第二固定孔,所述第一固定孔与所述第二固定孔相配合以供所述螺栓穿过。

13.可选的,还包括定位柱,所述底板靠近所述盖板的一面设置有第一定位槽,所述定位柱的一端固定于所述第一定位槽内,所述盖板靠近所述底板的第一面设置有与所述第一定位槽相对应的第二定位槽,所述底板和所述盖板扣合时,所述定位柱的另一端插入所述第二定位槽内,其中所述第一定位槽和所述第二定位槽均位于所述第一端。

14.可选的,所述定位柱采用金属制成。

15.可选的,还包括位于所述其余三端中的至少一端的限位组件,所述限位组件包括位于所述底板靠近所述盖板的一面上的凸出部,以及位于所述盖板靠近所述底板的一面上的卡槽。

16.本实用新型还提供一种跌落测试系统,包括上述的跌落测试装置,还包括跌落测试台,所述跌落测试台包括水平预设跌落面,所述跌落测试装置还包括用于将所述跌落测试装置悬置于所述预设跌落面的上方的机械臂。

17.本实用新型的有益效果是:采用相扣合的盖板、底板与显示面板组装,以模拟整机结构进行跌落测试,可以使得显示面板的破片测试结果与整机跌落测试良率相匹配。

附图说明

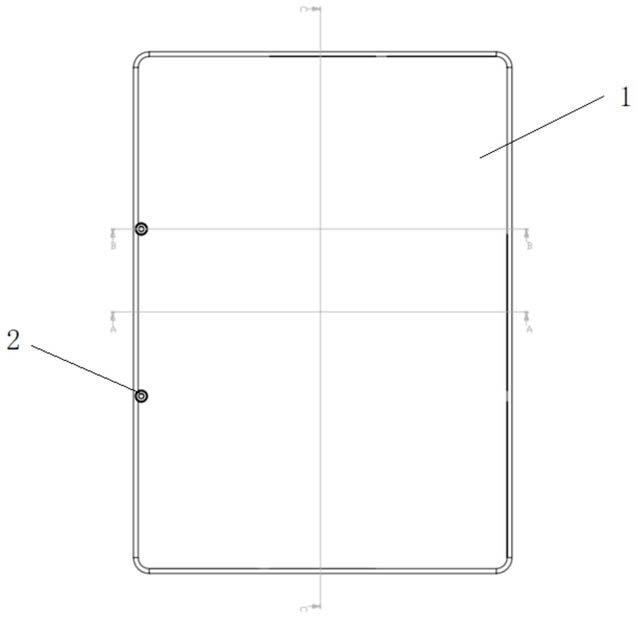

18.图1表示本实用新型跌落测试装置结构示意图;

19.图2表示图1的a

‑

a向截面示意图;

20.图3表示图1的b

‑

b向截面示意图;

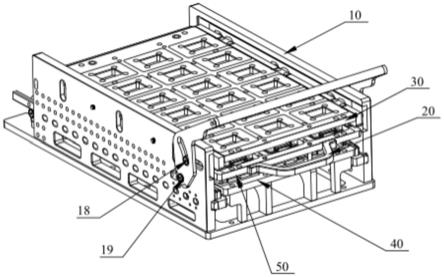

21.图4表示本实用新型实施例中跌落测试系统示意图;

22.图5表示本实用新型实施例中未跌落时所述跌落测试装置的初始状态示意图;

23.图6表示本实用新型实施例中所述跌落测试装置跌落其余三端所述盖板和所述底板开合状态示意图一;

24.图7表示本实用新型实施例中所述跌落测试装置跌落其余三端所述盖板和所述底板开合状态示意图二;

25.图8表示本实用新型实施例中小球撞击测试方法状态示意图一;

26.图9表示本实用新型实施例中小球撞击测试方法状态示意图二。

具体实施方式

27.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例的附图,对本实用新型实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

28.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

29.如图1

‑

图3所示,本实施例中提供一种跌落测试装置1,包括能够相互扣合的底板12和盖板11,所述底板12上设置有用于容纳显示面板100的容纳槽,所述跌落测试装置1包括在跌落测试时预先跌落的第一端,以及除所述第一端之外的其余三端,所述底板12和所述盖板11在所述第一端固定连接,所述底板12和所述盖板11在所述其余三端为自由端;

30.所述底板12包括远离所述盖板11的一侧的底面,所述底面包括位于所述第一端的第一边缘区,以及所述第一边缘区之外的其余三个边缘区,所述底面除所述第一边缘区之

外的其余三个边缘区均为向靠近所述盖板11的方向倾斜的弧面121。

31.在模拟实际整机跌落模式时,主要考虑的因素为:下落高度,下落角度,瞬间形变模式,显示面板的瞬间受力情况。为此,根据现有pad产品的单体drop测试,设置了所述跌落测试装置,通过相扣合的盖板11和底板12与显示面板100组装,以模拟整机结构进行跌落测试,这样可以解决4pb和bor数据与实际跌落良率不符的问题,填补了nb(notebook,笔记本)产品无单体drop测试的空白;可与客户端整机drop测试不良率相匹配,提前规避客户端不良,减少客诉;可指导产品进行针对性改善,提高产品良率,增加产品效益。

32.本实施例中示例性的,所述容纳槽在所述底面上的正投影与所述弧面121部分重叠。

33.如图2和图3所示,部分所述容纳槽位于所所述弧面121的正上方,这样在跌落时,所述盖板11和所述底板12开合,所述底板12形变对显示面板100产生一个靠近所述盖板11的方向的力(参考图7中的f1),显示面板100也会因此形变,有效的实现破片模拟测试。

34.本实施例中示例性的,所述显示面板100容纳于所述容纳槽时,所述显示面板100靠近所述第一端的一侧通过粘结胶固定连接于所述容纳槽内。

35.防止在跌落的过程中,所述显示面板100移位造成的测试结果的不准确。

36.本实施例中示例性的,所述粘结胶为psa胶(压敏胶)、水胶或ab胶(混合胶)。

37.本实施例中示例性的,所述容纳槽远离所述第一端的一侧设置有用于与所述显示面板100抵接的缓冲件5。

38.所述缓冲件5的设置,在跌落时,会对显示面板100产生一个侧向力(参考图7中的f2),有效的进行破片模拟。

39.本实施例中示例性的,所述缓冲件5为胶条。所述胶条的长度不小于所述显示面板100的相应的边的长度,以对所述显示面板100的相应的边产生均匀的力。

40.本实施例中示例性的,在测试初始位置,所述底面与预设跌落面之间的夹角为2

‑

5度。

41.所述角度的设置,可以使得跌落测试时,所述跌落测试装置1的第一端预先跌落,从而相应的造成所述跌落测试装置1的自由端的所述盖板11和所述底板12的开合,从而造成对显示面板100的各个方向的力的形成,有效的进行破片模拟。

42.需要说明的是,所述底面与预设跌落面之间的夹角为相对角度,在实际测试中,可以使得所述底面与水平方向之间的夹角为2

‑

5度,而预设跌落平面与水平方向平行,也可以是所述底面与水平方向平行,而所述预设跌落面与水平方向之间的夹角为2

‑

5度。

43.需要说明的是,所述预设跌落面可以为地面,也可以是设置于地面上的水平台的台面,也可以是固定于地面或者水平台上的木板等,具体的可根据实际测试条件设定。

44.参考图4,本实施例中,所述预设跌落面由一木板20构成,为了降低测试难度,所述木板20的一端被垫块垫高(图中未示),以使得木板20与水平面之间的夹角为2

‑

5度,而在跌落初始,所述跌落测试装置是平行于水平面悬置于木板20的上方。

45.本实施例中,在跌落测试初始,所述跌落测试装置由一机械臂10悬置于木板20的上方,为了便于测试,所述机械臂10具有一吸附面,通过吸附的方式吸附所述盖板11,这样在测试时,接触吸附力,即可模拟整机瞬间跌落。

46.需要说明的是,图4中示出所述跌落测试装置1与水平方向之间具有夹角,而木板

20是水平放置的,但在实际操作中,此状态实现有难度,因此,跌落初始,木板20与水平面之间的夹角为2

‑

5度,而在跌落初始,所述跌落测试装置是平行于水平面悬置于木板20的上方。

47.如图1和图3所示,本实施例中示例性的,所述跌落测试装置1还包括螺栓2,所述盖板11包括位于所述第一端的第一固定孔,所述底板12包括位于所述第一端的第二固定孔,所述第一固定孔与所述第二固定孔相配合以供所述螺栓2穿过。

48.如图2所示,本实施例中示例性的,所述跌落测试装置1还包括定位柱3,所述底板12靠近所述盖板11的一面设置有第一定位槽,所述定位柱3的一端固定于所述第一定位槽内,所述盖板11靠近所述底板12的第一面设置有与所述第一定位槽相对应的第二定位槽,所述底板12和所述盖板11扣合时,所述定位柱3的另一端插入所述第二定位槽内,其中所述第一定位槽和所述第二定位槽均位于所述第一端。

49.所述定位柱3、所述第一定位槽和所述第二定位槽的设置利于所述盖板11和所述底板12的扣合,且防止所述盖板11和所述底板12装反。

50.需要说明的是,所述定位柱3与所述第一定位槽可以是一体结构,也可以是分体结构,若所述定位柱3与所述第一定位槽为一体结构,则形成所述底板12的基材的厚度增大,增加成本,因此,本实施例中优选所述定位柱3与所述定位槽为分体结构。

51.本实施例中示例性的,所述定位柱3采用金属制成。在跌落测试中,所述跌落测试装置1的自由端,所述盖板11和所述底板12开合产生的击打力,所述定位柱3也会受到相应的力,所述定位柱3采用金属制成,强度大,避免测试失败。

52.参考图3,本实施例中示例性的,所述跌落测试装置1还包括位于所述其余三端中的至少一端的限位组件,所述限位组件包括位于所述底板12靠近所述盖板11的一面上的凸出部6,以及位于所述盖板11靠近所述底板12的一面上的卡槽7。

53.所述凸出部6和所述卡槽7的具体结构形式可以有多种,例如,所述凸出部6可以为梯形,本实施例的一具体实施方式中,所述凸出部6远离所述容纳槽的一面为向远离所述容纳槽的方向倾斜的斜面,利于跌落测试时,所述盖板11和所述底板12的开合。

54.参考图3,本实施例中示例性的,所述容纳槽的底部设置有子容纳槽8,用于容纳背光膜片,在实际操作中,可以放置背光膜片以提高本实施例的跌落测试装置1与产品整机的相似度,提高测试结果精确性。

55.参考图3,本实施例中示例性的,所述容纳槽靠近所述第一端的一侧设置有用于容纳pcb板的容纳空间4。

56.在实际测试时,可以放置pcb板以提高本实施例的跌落测试装置1与产品整机的相似度,提高测试结果精确性。

57.本实用新型实施例中还提供一种跌落测试系统,包括上述的跌落测试装置1,还包括跌落测试台,所述跌落测试台包括预设跌落面,所述跌落测试装置1还包括用于将所述跌落测试装置1悬置于所述预设跌落面的上方的机械臂。

58.为了保证所述底面与所述预设跌落面之间的角度,可以在跌落初始,使得所述跌落测试装置整体倾斜于水平面设置,也可以使得预设跌落面倾斜水平面设置,本实施例的一实施方式中,所述预设跌落面为固定于所述跌落测试台上的木板,所述木板的一端与所述跌落测试台之间设置有垫块,以抬高所述木板,使得所述木板与水平方向之间的夹角为

2

‑

5度,从而便于机械壁吸附固定所述跌落测试装置。

59.本实施例中,跌落测试高度可根据实际需要设定,例如可以为1

‑

1.5m。

60.图5

‑

图7表示出了跌落测试状态示意图,图5表示在跌落初始,所述盖板11、所述底板12和所述显示面板100的状态示意图,所述盖板11和所述底板12正常扣合,所述显示面板100无形变;图6表示在所述跌落测试装置1接触木板的瞬间,所述盖板11和所述底板12轻微分离的状态示意图;图7表示所述盖板11击打所述底板12,同时击打缓冲胶条(缓冲件5),使显示面板形成反向profile(即显示面板形变形成弧度与所述弧面的初始状态相反的弧形状态),显示面板同时受到向下打击的力f1、缓冲件挤压的力f2和所述底板12的上顶力f3,从而形成破片模拟。

61.所述盖板11击打所述底板12后回弹的状态示意图如图6所示,即恢复为所述盖板11和所述底板12轻微分离的状态,由于是轻微回弹,显示面板受力较小,重复上述步骤,直至静止,进行产品功能检测。

62.以下具体介绍通过本实施例中的跌落测试系统进行跌落测试的过程。

63.将显示面板100放置于所述容纳槽内,并通过粘结胶固定;

64.通过所述定位柱3对所述盖板11和所述底板12进行预定位;

65.将所述盖板11和所述底板12进行扣合,并通过所述限位组件进行限位;

66.通过螺栓2对所述跌落测试装置1的所述第一端进行固定连接;

67.将放置有显示面板100的所述跌落测试装置1水平悬置于预设跌落面上方的预设位置;

68.使得木板20与水平方向之间具有夹角(2

‑

5度);

69.松开所述跌落测试装置1,获得测试结果。

70.本实施例中也可以直接对显示面板进行测试,本实施例的一实施方式中还提供一种跌落测试系统,参考图8和图9,包括:

71.跌落测试台;

72.挡板01和夹板02,均竖直固定于所述跌落测试台上,所述挡板01和所述夹板02间隔设置以用于容纳显示面板,所述夹板02的高度小于所述挡板01的高度,以使得显示面板外露,所述挡板01靠近所述夹板02的一面设置有弹性挡块04,以使得显示面板竖直放置于所述挡板01和所述夹板02之间时,显示面板与所述挡板01之间具有夹角;

73.弧形轨道(图中未示),包括与所述夹板02相垂直的第一部分,所述第一部分靠近所述夹板02设置;

74.撞击球03,能够沿着所述弧形轨道移动,以撞击显示面板。

75.进行测试时,所述撞击球从预设高度、沿着所述弧形轨道向下移动,以对所述跌落测试装置1进行撞击,采用小球撞击法,量化瞬间形变而破片的冲击力:根据i=mv,通过控制撞击球的质量m,弧形轨道下滑高度控制撞击的速度v,从而控制不同冲量i导致的破片强度,与drop瞬间冲击理论相符。

76.需要说明的是,采用小球撞击法的优点:精准打击,可评估panel局部能力,且操作简单;缺点:由于受力较为单一,而整机落摔受力复杂,需多维度测试,耗费成本较大(需要分别通过撞击球03撞击显示面板的不同表面(tft或cf侧,图8表示撞击球03对显示面板的cf侧进行撞击的示意图,图9表示撞击球03对显示面板的tft侧进行撞击的示意图),且需要

分别对显示面板的侧向撞击,多次测试以获得完整的数据);因此,本实施例中跌落测试系统优选包括所述跌落测试装置1的跌落测试系统。

77.以上为本实用新型较佳实施例,需要说明的是,对于本领域普通技术人员来说,在不脱离本实用新型所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。