1.本发明涉及光伏技术领域,尤其涉及一种光伏电池片用连接膜。

背景技术:

2.目前光伏行业组件的发展趋势是从3主栅变成4主栅、5主栅,但主栅的存在一定程度上增加了电池片的遮光率,使光伏组件发电效率降低,并且主栅电极金属化用银量大增加光伏组件成本。因此近几年有人提出了无主栅电池片互联技术。

3.无主栅太阳能电池组件作为一个新的研究方向,受到业内普遍关注。目前无主栅太阳能电池组件比较常见的实现方式是将制作好的导电体嵌入连接膜,再将连接膜覆盖在电池片细栅线上,在层压过程中通过导电体表面低熔点金属与细栅线固化在一起。这样得到的无主栅太阳能电池组件导电体的直径小,遮光面积大幅度降低;导电体与电池细栅线的焊接通过普通层压工艺来实现,产生虚焊和漏焊的可能性减小。

4.其中连接膜的作用是将导电体载住,在层压时将导电体固定在电池片上。现有技术中的连接膜通常为两层及以上的结构,一层为支撑层,一层为粘结层;粘结层提供连接膜与导电体复合所需的粘结力以及连接膜与电池片复合所需的粘结力。但是,采用两层及以上结构的连接膜在光伏组件封装时,在高温下,支撑层与封装材料的连接容易出现分层的现象;另外,层结构多,必然会使得连接膜中使用的成分多,进而对连接膜的透光率、折射率和雾度的影响大,加工成本高,设备成本也高。

技术实现要素:

5.为解决上述问题,本发明的主要目的在于提供一种粘结性能良好且性能优秀的连接膜,保证连接膜能起到承载导电体的作用,同时能提供足够的粘结力粘结连接膜与导电体,也保证连接膜与电池片之间具有良好的粘结效果,并且在层压过程中导电体不发生位移,保证光伏组件具有高透光率。

6.为了达到上述目的,本发明申请人提供了一种光伏电池片用连接膜,用于将导电体固定在电池片上。光伏电池片用连接膜包括:基材层,用于支撑连接膜;水性涂层,设于基材层一侧的至少部分表面,用于至少将导电体与电池片粘结在一起;水性涂层的厚度为3~50μm,基材层的厚度为10~200μm,水性涂层软化点温度低于基材层的软化点温度。

7.进一步地,基材层的原料包括eva或poe中的至少一种。

8.进一步地,水性涂层占基材层的面积的比例为大于等于2%且小于等于50%。

9.进一步地,基材层的原料包括pe、pet或pvc中的至少一种,水性涂层占基材层面积的比例为大于等于80%且小于等于100%。

10.进一步地,水性涂层由水性涂料经包括丝网印刷、凹版印刷、热转印或喷墨打印的方法设于基材层一侧的至少部分表面。

11.进一步地,水性涂层由水性涂料涂布在基材层上制得,水性涂料的原料包括以下重量份的组分,树脂乳液100份,增黏乳液0~35份,交联剂0.1~5份,助交联剂0.1~5份,附

着力促进剂0.1~5份,助剂0~5份。

12.进一步地,树脂乳液的原料包括水、乳化剂、中和剂及基体树脂,树脂乳液中固含量为40~60wt%。

13.进一步地,树脂乳液由以下方法制得:将所述基体树脂与所述乳化剂混合后熔融挤出,将熔融挤出的混合物与所述中和剂混合后制得含水量1~5wt%的水性分散液,将所述水性分散液用水稀释至固含量为40~60wt%,制得树脂乳液。

14.进一步地,基体树脂为乙烯

‑

醋酸乙烯酯共聚物、茂金属催化聚乙烯、茂金属催化乙烯丁烯共聚物、茂金属催化乙烯辛烯共聚物、茂金属催化乙烯戊烯共聚物、乙烯丙烯共聚物、乙烯丙烯酸甲酯共聚物或乙烯甲基丙烯甲酯共聚物中的至少一种。

15.进一步地,增黏乳液包括vae乳液、聚氨酯乳液、丙烯酸酯乳液或环氧乳液中的至少一种,增黏乳液中固含量为40~50wt%。

16.综上,本发明提供的光伏电池片用连接膜至少具有以下有益效果:

17.1.光伏电池片用连接膜两面粘结性不同,层压时不发生翘曲、不与层压设备粘结,导电体不发生位移定位准确;

18.2.光伏电池片用连接膜透光率高对电池片遮光少,有利于提高光伏组件发电效率;

19.3.光伏电池片用连接膜流程工艺简单,制作成本低,有利于大规模生产。

附图说明

20.图1为本发明中光伏电池片用连接膜的一种剖视结构示意图;

21.图2为本发明中光伏电池片用连接膜承载导电体时的一种剖视结构示意图;

22.图3为本发明中光伏电池片用连接膜与电池片层压后的一种剖视结构示意图;

23.图4为比较例1中光伏电池片用连接膜的一种剖视结构示意图;

24.图5为比较例2中光伏电池片用连接膜的一种剖视结构示意图;

25.图中:光伏电池片用连接膜100,基材层11,水性涂层12,导电体13,粘结层14,电池片15。

具体实施方式

26.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

27.在本发明中,若非特指,所有的设备和原料均可从市场上购得或是本行业常用的,下述实施例中的方法,如无特别说明,均为本领域常规方法。

28.光伏电池片用连接膜在无主栅光伏组件中能起到关键作用,其连接导电体与电池片,起到承载导电体并准确定位电池片与导电体位置的作用。

29.现有技术中连接膜为多层结构,热压时易出现曲翘,导电体容易发生位移,并且多层结构由于成分多还会对连接膜透光率产生影响。而单层结构的连接膜层压时连接膜为了黏住导电体,容易与热压设备之间的粘结力较大,容易导致在热压过程中连接膜粘结在热

压设备上而与电池片分离或者部分分离。

30.为了解决上述问题,如图1所示,本发明申请人提供了一种光伏电池片用连接膜100,用于将导电体13固定在电池片上(如图2所示),电池片15的两个侧面都采用光伏电池片用连接膜固定导电体(如图3所示)。光伏电池片用连接膜包括:基材层11,用于支撑连接膜100;水性涂层12,设于基材层11一侧的至少部分表面,用于至少将导电体13与电池片粘结在一起;水性涂层12的厚度为3~50μm,基材层11的厚度为10~200μm,水性涂层12软化点温度低于基材层11的软化点温度。

31.作为一种实现方式,水性涂层12的厚度为3~30μm。

32.光伏电池片用连接膜100在基材层11上涂布水性涂料,以基材层11支撑连接膜100,以水性涂层12来提供粘结力粘结连接膜100与导电体13并将导电体粘结到电池片上。其中基材层11作为光伏电池片用连接膜100的支撑层,本身要有一定得到厚度保证导电体13层压时不位移、不穿膜。水性涂层12提供粘结力也需要一定厚度保证足够的粘结力和厚度固定导电体13,不让导电体13位移影响电池片发电效率。同时太厚的连接膜100会影响透光率,也会加大生产成本。

33.水性涂层12的软化点温度低于基材层11的软化点温度,保证在常温下或加热过程中,水性涂层相较于基材层首先具有粘结性。保证连接膜100与导电体13之间有足够的粘结力,保证连接膜100与电池片之间也有足够的粘结力,并且热压时热压设备与连接膜100之间不会不会发生粘结,防止因连接膜100与热压设备的粘结导致连接膜100与电池片分离或者部分分离现象,并确保层压后电池片与连接膜100粘结的可靠性。

34.作为一种实现方式,基材层11原料包括eva或poe中的至少一种,水性涂层12与基材层11的面积之比大于等于2%且小于等于50%。

35.eva、poe在加热后自身会具有一定粘性,在层压时连接膜100与电池片15之间会有足够的粘结力,因此只需要确保连接膜100与导电体13之间有足够粘结力就行。为了控制成本,保证连接膜100透光度,连接膜100的基材层11原料包括eva或poe至少一种时,水性涂层12只需要涂布在导电体13与连接膜100之间。这样既能确保粘结的可靠性又减少了涂布面积有利于进一步提高连接膜100的透光率。

36.作为一种实现方式,基材层11原料包括pe、pp、pvdf或尼龙中至少一种,水性涂层12与基材层11的面积之比为80~100%。

37.pe、pp、pvdf和尼龙等材料材料在加热后并不具备粘结性,所以在层压过程中水性涂层12要为连接膜100与导电体13提供足够的粘结力,同时水性涂层12也要保证连接膜100与电池片15间有足够的粘结力。因此水性涂层12不仅需要涂布在连接膜100与导电体13接触面,也需要涂布在连接膜100与电池片之间的接触面上,以保证层压后结合的可靠性。

38.连接膜100是用于导电体13与电池片15连接的,因此不需要覆盖电池片之间的间隙,只需要保证电池片15与其上的导电体13之间连接,生产时连接膜100规格一般以不大于电池片的规格为尺寸基准。

39.作为一种实现方式,水性涂层12由水性涂料经包括丝网印刷、凹版印刷、热转印或喷墨打印中的至少一种方法设于基材层11一侧的至少部分表面。

40.根据不同的水性涂层12需求及基材层11的材料选择,水性涂料的涂布方式具有可以根据实际需求进行选择。其中丝网印刷制版方便技术易于掌握,涂布成本比较低,版面有

弹性印刷时对基材层11伤害小,涂布的水性涂层12厚实覆盖力强。

41.凹版印刷制版费用高、成本大,但涂布精度高,适用于需要较高精度且大批量生产的连接膜100的涂布。

42.热转印无需制版、加工简单、涂布快捷、成本低廉,但转印过程要加热,会对基材层11有所损害,适用于加热后基材层11与水性涂层12性能变化不大的连接膜100的涂布。

43.喷墨打印同样不用制版,涂布精度高、速度较快,但造价较高、涂料固含量较低,适用于连接膜小面积的涂布。

44.作为一种实现方式,水性涂层12由水性涂料涂布在基材层11上制得,水性涂料的原料包括以下重量份的组分,树脂乳液100份,增黏乳液0~35份,交联剂0.1~5份,助交联剂0.1~5份,附着力促进剂0.1~5份,助剂0~5份。

45.水性涂料直接影响层压后组件结合的可靠性,还会影响连接膜100的透光率。水性涂料主体是树脂乳液,加入交联剂等助剂改善水性涂料性能,使其具有足够的粘结力,也保证涂布后连接膜100有高透光率。

46.作为一种实现方式,树脂乳液由基体树脂经乳化分散于水中形成,树脂乳液中包括水、乳化剂、中和剂及以乳液形式分散于溶剂中的基体树脂,树脂乳液中固含量为40~60wt%。

47.乳化剂、中和剂的加入可以使树脂乳液中基体树脂分散更加均衡,使树脂乳液性质更均一稳定。树脂乳液要有适合的固含量来保证水性涂料的粘结性。太低的固含量会使水性涂料印刷厚度下降,烘干时间增加,导致成本增加。太高的固含量易使水性涂料的黏度增大至无法施工印刷。

48.作为一种实现方式,基体树脂为乙烯

‑

醋酸乙烯酯共聚物、茂金属催化聚乙烯、茂金属催化乙烯丁烯共聚物、茂金属催化乙烯辛烯共聚物、茂金属催化乙烯戊烯共聚物、乙烯丙烯共聚物、乙烯丙烯酸甲酯共聚物或乙烯甲基丙烯甲酯共聚物中的至少一种。

49.作为一种实现方式,基体树脂的熔融指数为0.5

‑

50g/10min,优选3

‑

40g/10min。为了使连接膜100性质均匀稳定,水性涂料的基础材料需要与基材层11相同或者相近,以加强基材层11与水性涂层12结合的可靠性,并且相同的材料还能使涂布后的连接膜100保持高透光率,降低水性涂层12对连接膜100的透光率、折射率的影响。

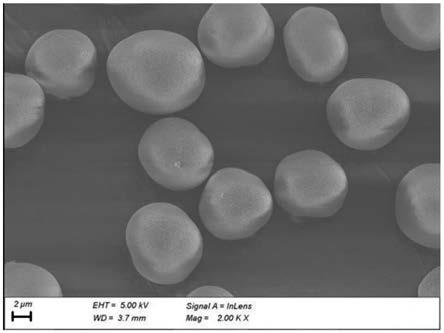

50.作为一种实现方式,树脂乳液由以下制备方法制备得到:将所述基体树脂和乳化剂在挤出机中以100~230℃的温度熔融挤出,将熔融挤出产物先转化为含有1~5wt%水的水性分散液,并且然后随后进一步稀释固含为40~60wt%的树脂乳液。

51.作为一种实现方式,增黏乳液包括vae乳液、聚氨酯乳液、丙烯酸酯乳液或环氧乳液中的至少一种,增黏乳液中固含量为40~50wt%。

52.增黏乳液的使用使水性涂料粘结性更好,可以有效提高初粘值、持粘力和剥离强度。增黏乳液增加水性涂料的粘结性,且与基体树脂一样尽可能选用与基材层11成分相近的增黏乳液更有利于连接膜100性能的提升。

53.作为一种实现方式,助剂为消泡剂、流平剂、增稠剂、抗氧剂、润湿剂、水性快干剂中的至少一种。

54.作为一种实现方式,交联剂为自由基热交联剂,自由基热交联剂为叔丁基过氧化碳酸异丙酯、2,5

‑

二甲基

‑

2,5

‑

双(叔丁过氧基)己烷、1

‑

双(过氧化叔丁基)

‑

3,3,5

‑

三甲基

环己烷、叔丁基过氧化碳酸

‑2‑

乙基己酯、2,5

‑

二甲基

‑

2,5

‑

二(叔丁基过氧化)己烷、1,1

‑

双(叔丁基过氧)

‑

3,3,5

‑

三甲基环己烷、1,1

‑

双(叔戊基过氧)

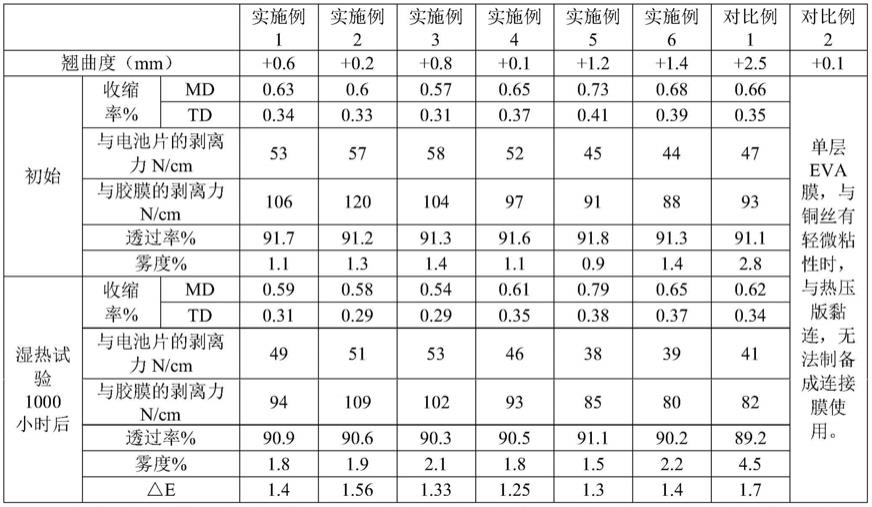

‑

3,3,5

‑

三甲基环己烷、1,1

‑

双(叔戊基过氧)环己烷、1,1

‑

双(叔丁基过氧)环己烷、2,2

‑

双(叔丁基过氧)丁烷、过氧化2

‑

乙基己基碳酸叔戊酯、2,5

‑

二甲基2,5

‑

双(苯甲酰过氧)

‑

己烷、过氧化碳酸叔戊酯或过氧化3,3,5

‑

三甲基己酸叔丁酯中的至少一种。

55.作为一种实现方式,助交联剂为环己烷二甲醇二丙烯酸酯、乙二醇二甲基丙烯酸酯、1,12

‑

十二烷基二甲基丙烯酸酯、四甘醇二丙烯酸酯、1,4

‑

丁二醇二丙烯酸酯、1,6

‑

己二醇二丙酸酯、9

‑

壬二醇二丙烯酸酯、1,10

‑

癸二醇二丙烯酸酯、新戊二醇二丙烯酸酯、二乙二醇二丙烯酸酯、二丙二醇二丙烯酸酯、乙氧化双酚a二甲基丙烯酸酯、三乙二醇二丙酸酯、二缩三丙二醇二丙烯酸酯、四乙二醇二丙烯酸酯、四丙二醇二丙烯酸酯、三环癸烷二甲醇二丙烯酸酯、2

‑

羟基

‑3‑

丙烯酰氧基丙基甲基丙烯酸酯、聚乙二醇二丙烯酸酯、聚丙二醇二丙烯酸酯、聚四甲撑二醇二丙烯酸酯、甘油二丙烯酸酯、1,3

‑

丁二醇二甲基丙烯酸酯、1,6

‑

己二醇二甲基丙烯酸酯、9

‑

壬二醇二甲基丙烯酸酯、1,10

‑

癸二醇二甲基丙烯酸酯、新戊二醇二甲基丙烯酸酯、丙氧化新戊二醇二甲基丙烯酸酯、乙二醇二甲基丙烯酸酯、二乙二醇二甲基丙烯酸酯、二丙二醇二甲基丙烯酸酯、二缩三乙二醇二甲基丙酸酯、三丙二醇二甲基丙烯酸酯、三环癸烷二甲醇二甲基丙烯酸酯、甘油二甲基丙烯酸酯、乙氧基化聚丙二醇二甲基丙烯酸酯、聚乙二醇二甲基丙烯酸酯、聚丙二醇二甲基丙烯酸酯、三甲代烯丙基异氰酸酯、三(2

‑

羟乙基)异氰脲酸三丙烯酸酯、三烯丙基异氰脲酸酯、三聚氰酸三烯丙酯、三羟甲基丙烷三丙烯酸酯、乙氧化三羟甲基丙烷三丙烯酸酯、丙氧化三羟甲基丙烷三丙烯酸酯、丙氧化丙三醇三丙烯酸酯、三羟甲基丙烷三甲基丙烯酸酯、季戊四醇三丙烯酸酯、乙氧基化甘油三丙酸酯、四羟甲基甲烷三丙烯酸酯、乙氧基化季戊四醇四丙烯酸酯、二羟甲基丙烷四丙烯酸酯、三羟甲基乙烷三甲基丙烯酸酯、季戊四醇四丙烯酸酯、乙氧化季戊四醇四丙烯酸酯、四羟甲基甲烷四丙烯酸酯、二

‑

三羟甲基丙烷四丙烯酸酯、季戊四醇四甲基丙烯酸酯、四羟甲基甲烷四甲基丙烯酸酯、二

‑

三羟甲基丙烷四甲基丙烯酸酯、二季戊四醇聚丙烯酸酯、二季戊四醇五丙烯酸酯、二季戊四醇六丙烯酸酯、二季戊四醇聚甲基丙烯酸酯、二季戊四醇六甲基丙烯酸酯、聚三烯丙基异三聚氰酸酯、二乙烯基苯、二

‑

异丙烯基苯、二烯丙基邻苯二甲酸酯、对醌二肟、p

‑

p

’‑

二苯甲酰醌二肟或苯基马来酰亚胺中的至少一种。优选的,助交联剂为三羟甲基丙烷三丙烯酸酯、三烯丙基异氰脲酸酯/季戊四醇三丙烯酸酯、二季戊四醇六甲基丙烯酸酯或三羟甲基丙烷三甲基丙烯酸中的至少一种。

56.作为一种实现方式,附着力促进剂为烷氧基硅烷低聚物,烷氧基硅烷低聚物包含烷氧基硅烷的均聚物、共聚物或其混合物中的至少一种,其数均分子量为300

‑

2000g/mol,优选为400

‑

1500g/mol,更优选为500

‑

1000g/mol。

57.作为一种实现方式,基材层为经过辐照预交联的eva/poe胶膜,初始预交联程度为3~60%。

58.下面结合实施例对本发明作进一步描述,但本发明的保护范围不仅局限于实施例。

59.实施例1

60.如图1所示,一种光伏电池片用连接膜100,由基材层11、水性涂层12组成,基材层11厚度为60μm,水性涂层12厚度20μm。基材层11原料包括eva,基材层11经过辐照预交联初

始预交联程度为3%,基材层11软化温度为80℃。

61.水性涂层12原料包括树脂乳液100重量份,增黏乳液35重量份,交联剂3重量份,助交联剂3重量份,附着力促进剂3重量份,酒精5重量份;树脂乳液中固含量为40wt%,树脂乳液中基体树脂为乙烯

‑

醋酸乙烯酯共聚物;增黏乳液为vae乳液,增黏乳液固含量为40wt%;交联剂为叔丁基过氧化碳酸异丙酯,助交联剂为三羟甲基丙烷三甲基丙烯酸;附着力促进剂为烷氧基硅烷低聚物,其数均分子量500

‑

1000g/mol。

62.水性涂层12软化温度为55℃,水性涂层12涂布工艺为凹版印刷,水性涂层12与基材层11面积之比为10%。

63.实施例2

64.如图1所示,一种光伏电池片用连接膜100,由基材层11、水性涂层12组成,基材层11厚度为200μm,水性涂层12厚度50μm。基材层11原料包括eva,基材层11经过辐照预交联初始预交联程度为60%,基材层11软化温度为75℃。

65.水性涂层12原料包括树脂乳液100重量份,交联剂5重量份,助交联剂5重量份,附着力促进剂5重量份;树脂乳液中固含量为60wt%,树脂乳液中基体树脂为乙烯

‑

醋酸乙烯酯共聚物;交联剂为叔丁基过氧化碳酸异丙酯;助交联剂为三羟甲基丙烷三甲基丙烯酸;附着力促进剂为乙烯基硅烷低聚物,其数均分子量500

‑

1000g/mol。

66.水性涂层12软化温度为45℃,水性涂层12涂布工艺为凹版印刷,水性涂层12与基材层11面积之比为2%。

67.实施例3

68.如图1所示,一种光伏电池片用连接膜100,由基材层11、水性涂层12组成,基材层11厚度为100μm,水性涂层12厚度30μm。其中,基材层11原料包括poe,基材层11经过辐照预交联初始预交联程度为30%;基材层11软化温度为90℃。

69.水性涂层12原料包括树脂乳液100重量份,增黏乳液10重量份,交联剂2重量份,助交联剂2重量份,附着力促进剂3重量份,酒精5重量份;树脂乳液中固含量为60wt%,树脂乳液中基体树脂为茂金属催化乙烯丁烯共聚物;增黏乳液为聚氨酯乳液,增黏乳液固含量为50wt%;交联剂为过氧化3,3,5

‑

三甲基己酸叔丁酯;助交联剂为二季戊四醇六甲基丙烯酸酯;附着力促进剂为环氧基硅烷低聚物,其数均分子量500

‑

1000g/mol。

70.水性涂层12软化温度为55℃,水性涂层12涂布工艺为丝网印刷,水性涂层12与基材层11面积之比为50%。

71.实施例4

72.如图1所示,一种光伏电池片用连接膜100,由基材层11、水性涂层12组成,基材层11厚度为40μm,水性涂层12厚度3μm。其中,基材层11原料包括poe,基材层11经过辐照预交联初始预交联程度为3%,基材层11软化温度为85℃。

73.水性涂层12原料包括树脂乳液100重量份,交联剂0.1重量份,助交联剂0.1重量份,附着力促进剂0.1重量份;树脂乳液中固含量为40wt%,树脂乳液中基体树脂为茂金属催化乙烯丁烯共聚物,交联剂为过氧化3,3,5

‑

三甲基己酸叔丁酯;助交联剂为二季戊四醇六甲基丙烯酸酯,附着力促进剂为烷氧基硅烷低聚物,其数均分子量500

‑

1000g/mol。

74.水性涂层12软化温度为50℃.,水性涂层12涂布工艺为喷墨打印,水性涂层12与基材层11面积之比为2%。

75.实施例5

76.如图1所示,一种光伏电池片用连接膜100,由基材层11、水性涂层12组成,基材层11厚度为10μm,水性涂层12厚度5μm。其中,基材层11原料包括pp,基材层11软化温度为130℃。

77.水性涂层12原料包括树脂乳液100重量份,增黏乳液35重量份,交联剂3重量份,助交联剂3重量份,附着力促进剂3重量份,酒精5重量份,树脂乳液中固含量为60wt%,树脂乳液中基体树脂为乙烯辛烯共聚物,增黏乳液为聚氨酯乳液,增黏乳液固含量为50wt%,交联剂为过氧化碳酸叔戊酯,助交联剂为三羟甲基丙烷三丙烯酸酯,附着力促进剂为乙烯基硅烷低聚物,其数均分子量500

‑

1000g/mol。

78.水性涂层12软化温度为70℃,水性涂层12涂布工艺为凹版印刷,水性涂层12与基材层11面积之比为100%。

79.实施例6

80.如图1所示,一种光伏电池片用连接膜100,由基材层11、水性涂层12组成,基材层11厚度为10μm,水性涂层12厚度20μm。其中,基材层11原料包括pe,基材层11经过辐照预交联初始预交联程度为3%,基材层11软化温度为125℃。

81.水性涂层12原料包括树脂乳液100重量份,交联剂2重量份,助交联剂2重量份,附着力促进剂3重量份;树脂乳液中固含量为40wt%,树脂乳液中基体树脂为乙烯戊烯共聚物,交联剂为过氧化碳酸叔戊酯,助交联剂为三羟甲基丙烷三丙烯酸酯,附着力促进剂为环氧基乙烯基硅烷共聚物,其数均分子量500

‑

1000g/mol。

82.水性涂层12软化温度为70℃,水性涂层12涂布工艺为凹版印刷,水性涂层12与基材层11面积之比为80%。

83.对比例1

84.如图4所示,一种光伏电池片用连接膜100,由基材层11、粘结层14组成,基材层11厚度为100μm,粘结层14厚度50μm,连接膜100规格为130*250mm。

85.其中,基材层11原料包括poe,基材层11经过辐照预交联初始预交联程度为30%,基材层11软化温度为80℃;粘结层14原料包括eva与相关助剂,粘结层14软化温度为55℃。

86.对比例2

87.如图5所示,一种光伏电池片用连接膜100,仅由粘结层14组成,粘结层14厚度30μm,连接膜100规格为130*250mm。

88.粘结层14原料包括eva与相关助剂;粘结层14软化温度为65℃。

89.性能测试与结果

90.对上述实施例1

‑

6中的连接膜及对比例1

‑

2中的连接膜进行性能测试。

91.各性能的检测和评定方法如下:

92.翘曲度:gb/t 25257

‑

2010;

93.收缩率:gb/t 13541

‑

92;

94.与电池片/封装胶膜剥离力:180

°

剥离;

95.透过率:iec60664

‑

1;

96.雾度:iso 14782;

97.黄变指数

△

e:astm e313。

98.性能测试结果如下表1所示。

99.表1实施例及对比例中样品的性能

[0100][0101]

由上表1所示可以得出以下结论:对比例2中单层eva连接膜由于两侧的粘性相同,使得在热压时不仅仅与铜丝粘连,同时与热压板也发生粘连,无法实际应用。实施例1

‑

6中制得的连接膜,与对比例1中制得的连接膜相比,具有更好的光透过率以及更低的雾度,能够保证封装后的组件具有良好的组件功率;同时对比例1中的连接膜两层材料厚度类似,都较厚,生产成本较高。

[0102]

此外,对于层压后连接膜的翘曲度测试。对比例2中为单层结构的连接膜,其在层压处理后几乎不发生翘曲,即使发生翘曲,其翘曲程度也极低,不会对性能产生不利影响。与对比例2中的单层结构连接膜相比,对比例1中的双层结构连接膜层压后的翘曲程度十分明显,其翘曲程度较高,结构发生明显分层,影响封装后光伏组件的性能。本发明中实施例1

‑

6中的连接膜层压后的翘曲程度略高于对比例2中的单层结构连接膜,但是显著优于对比例1中的双层结构连接膜;本发明中的连接膜翘曲程度较低,对其性能影响较小,对封装后光伏组件性能的影响也极其有限。与对比例1和对比例2中的连接膜相比,实施例1

‑

6中的连接膜具有显著的进步。

[0103]

应当理解的是,对于本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。