1.本实用新型涉及高压燃料泵的吸入阀,涉及如下的高压燃料泵的吸入阀:防止阀套筒的变形,防止阀因在泵房侧逆流的燃料而被关闭。

背景技术:

2.车辆的燃料供给装置包括燃料箱、燃料导轨以及燃料泵。燃料导轨起到向各个喷射器分配储存在燃料箱的高压的燃料的作用。在燃料导轨设置有多个喷射器,各个喷射器与气缸头或吸气歧管相连接来向燃烧室或罐内部喷射燃料。

3.设置于上述燃料导轨与燃料箱之间的是高压燃料泵,高压燃料泵将从燃料箱以低压供给的燃料压缩成高压并向燃料导轨传递。

4.即,如图1,高压燃料泵在外壳10形成流入口和排出口11,活塞 30对向流入口流入的燃料加压并压缩成高压。

5.并且,设置于从流入口朝向排出口11的流路上来控制燃料的流动的是作为流量控制阀的吸入阀20。

6.在图2额外图示的吸入阀20包括阀主体21,上述阀主体21形成有使燃料流入的中空孔21a,用于控制在阀主体21的内部空间通过流路的开闭作用排出的流量。

7.在阀主体21的内部沿着吸入阀的长度方向配置连杆22,设置有与连杆22一同移动来开闭中空孔21a与阀主体21的内部空间之间的燃料移动通道的阀板23。

8.并且,电枢24与连杆22相连接,设置有以包围电枢24的形态与阀主体21相连接的阀外壳25。

9.并且,阀主体21的一侧与磁极铁心26相连接,在与磁极铁心26 内部的连杆22相同的轴上设置有复位弹簧27。

10.因此,若向磁极铁心26施加电流,则连杆22向磁极铁心26侧移动,由此阻隔从中空孔21a向阀主体21的内部空间的流路,若解除电流,则通过复位弹簧27使连杆22回到原位置,由此开放流路。

11.并且,在阀板23的一侧设置形成有流出孔的阀套筒28,在阀套筒28与阀板23之间设置阀弹簧29,燃料通过流出孔从阀主体21的内部空间流出,并使阀板23位于准确的位置。

12.并且,阀套筒28使阀板23位于准确的位置,由此,将作为阀板 23的工作距离的阀升程维持预设的间隔。

13.在此情况下,阀套筒28向阀主体21压入,组装有阀套筒28的阀主体21向外壳10压入并组装。

14.但是,阀套筒28由当向阀主体21压入时压入一次且当阀主体21 向外壳10压入时又压入一次的双重压入结构形成,因此,阀套筒28 具有每当压入时变形且阀升程也变化的问题。

15.如上所述,若阀升程变化,则阀的动作速度降低,若动作速度降低,则填充至高压腔室的燃料的量控制变得不均匀,由此,具有发生产品之间的排出流量分散的问题。

16.并且,由于如低负荷或燃油切断(fuel cut)的情况,在引擎所需的流量为小流量或没有需求量的情况下,高压燃料泵不向燃料导轨排出燃料,在此情况下,吸入阀无需进行工作,电子控制单元(ecu) 不发送工作信号,但是,由于高压燃料泵的活塞运动,发生内部燃料逆流的现象。

17.图3示出这种燃料的流动,由于通过这种逆流发生的水流力(flo w force),在推阀板23的力大于复位弹簧27的力的情况下,吸入阀自动关闭(self

‑

closing)。

18.若发生如上所述的现象,则具有如下的问题,即,由于无法控制所排出的流量,无法控制燃料导轨的压力,即使不控制高压燃料泵,也可向燃料导轨排出压缩的燃料。

19.然而,使用具有大力(force)的复位弹簧是不经济的,而且,也具有工作噪音增加的问题。

技术实现要素:

20.本实用新型通过如上所述的背景提出,其目的在于,提供如下的高压燃料泵的吸入阀:通过消除阀套筒的双重压入结构来防止变形,以预设的阀升程进行组装,由此,减少产品之间的排出流量的分散。

21.并且,本实用新型的目的在于,提供防止由于内部燃料的逆流而自动关闭的高压燃料泵的吸入阀。

22.本实用新型的目的并不局限于此,普通技术人员可通过以下记载明确理解未提及的其他目的。

23.根据本实用新型,可提供高压燃料泵的吸入阀,其特征在于,包括:外壳,设置有使燃料流入的流入口和对燃料加压的泵房,在流入口与泵房之间形成有阀设置空间,设置有电磁部,上述电磁部设置有进行直线往复运动的连杆;阀套筒,向阀设置空间插入,形成有流动孔;阀弹簧,放置于阀套筒;阀板,被阀弹簧弹性支撑,与连杆相连动来进行移动;以及阀片,形成有导入孔,上述导入孔通过阀板进行开闭,阀套筒向阀设置空间滑动插入,阀片以支撑阀套筒的方式插入紧固于阀设置空间来固定阀套筒的位置。

24.其中,本实用新型的特征在于,阀套筒包括:支撑部,位于放置部与阀片之间并固定,上述放置部向阀设置空间的内侧突出形成;引导部,设置于支撑部的内侧,向在与阀片相向的面凹陷形成的引导槽插入阀弹簧和阀板,用于引导阀板的外侧;以及连接部,用于使支撑部与引导部相连接,形成有流动孔。

25.在此情况下,本实用新型的特征在于,在阀套筒中,支撑部的与阀片相向的面和引导部的与阀片相向的面形成高度差,使得引导部与阀片隔开。

26.并且,本实用新型的特征在于,引导部包括挡止部,突出形成于引导槽的与阀板相向的面,当开放阀板时,支撑突出形成于阀板的突出部。

27.并且,本实用新型的特征在于,阀片包括变形防止槽,凹陷形成于与阀套筒相向的面。

28.并且,本实用新型的特征在于,阀套筒设置有多个流动孔,沿着圆周方向以等间隔隔开设置。

29.并且,本实用新型的特征在于,阀设置空间包括敛缝部,突出形成于阀设置空间的内侧,用于固定阀片。

30.根据如上所述的本实用新型,具有如下的效果,即,消除阀套筒的以往通过双重压入组装的情况,通过滑动插入并组装来防止阀套筒的变形,减少产品之间的排出流量分散。

31.并且,本实用新型具有如下的效果,即,当燃料在泵房侧逆流时,防止阀板向阀片侧移动,由此,可准确地控制高压泵的排出流量,并且,还可准确地控制燃料导轨的压力。

附图说明

32.图1为简要示出以往的高压燃料泵的简图。

33.图2为示出适用于以往的高压燃料泵的吸入阀的图。

34.图3为示出燃料逆流时借助图2的吸入阀的燃料的流动的图。

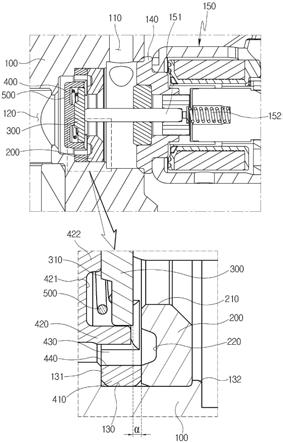

35.图4为设置本实用新型实施例的吸入阀的高压燃料泵的吸入阀的剖视图。

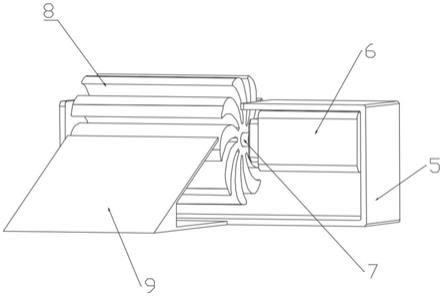

36.图5a及图5b为本实用新型实施例的高压燃料泵的吸入阀的阀套筒的立体图。

37.图6a和图6b为示出本实用新型实施例的高压燃料泵的吸入阀的动作的图4的a部分的放大图。

38.附图标记的说明

39.100:外壳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110:流入口

40.120:泵房

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

130:阀设置空间

41.200:阀片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

210:导入孔

42.300:阀板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

310:突出部

43.400:阀套筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

410:支撑部

44.420:引导部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

421:引导槽

45.422:挡止部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

430:连接部

46.440:流动孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

500:阀弹簧

具体实施方式

47.以下,通过例示性附图详细说明本实用新型的部分实施例。需要注意的是,在对各个附图的结构要素赋予附图标记的过程中,即使出现在不同附图,但对相同的结构要素尽可能赋予相同的附图标记。并且,在说明本实用新型的过程中,当判断与相关公知结构或功能有关的具体说明不必要地混淆本实用新型时,将省略其详细说明。

48.图4为设置本实用新型实施例的吸入阀的高压燃料泵的吸入阀的剖视图,图5a及图5b为本实用新型实施例的高压燃料泵的吸入阀的阀套筒的立体图,图6a和图6b为示出本实用新型实施例的高压燃料泵的吸入阀的动作的图4的a部分的放大图。

49.如上述附图所示,本实用新型实施例的高压燃料泵的吸入阀的特征在于,包括:

50.外壳100,设置有使燃料流入的流入口110和对燃料加压的泵房 120,在流入口110与泵房120之间形成有阀设置空间130,设置有电磁部150,上述电磁部150设置有进行直线往复运动的连杆151;阀套筒400,向阀设置空间130插入,形成有流动孔440;阀弹簧500,放置于阀套筒400;阀板300,被阀弹簧500弹性支撑,与连杆151相连动来进行移动;以及阀片200,形成有导入孔210,上述导入孔210通过阀板300进行开闭,阀套筒400向阀设置空间130滑动插入,阀片 200以支撑阀套筒400的方式插入紧固于阀设置空间130来固定阀套筒 400的位置。

51.并且,在后述的本实用新型的详细说明中,为了便于说明,除非另行提及,否则将阀板300的阀片200侧定为前方,其相反方向定为后方来进行说明。

52.构成本实用新型的高压燃料泵的作为流量控制阀(fcv,flowcontrolvalve)的吸入阀为如下的装置:设置于燃料箱与燃料导轨之间,并设置于以高压供给燃料的高压燃料泵,用于控制燃料的流路。

53.在用于其的吸入阀中,高压泵的外壳100与阀外壳140相结合来形成外观,并设置于高压燃料泵的吸入侧流路上。

54.在高压燃料泵的外壳100设置:流入口110,使燃料流入;泵房120,对所流入的燃料加压使其成为高压;以及排出口11(参照图1),用于排出高压的燃料。

55.并且,在流入口110与泵房120之间形成用于设置吸入阀的阀设置空间130。

56.并且,在阀外壳140设置电磁部150来移动后述的阀板300。

57.电磁部150设置有连杆151以及复位弹簧152,上述连杆151随着电流的施加或解除电流的施加进行直线往复运动,上述复位弹簧152在解除电流的施加时使连杆151回到原位置。

58.若向电磁部150施加电流,则连杆151压缩复位弹簧152并向前方移动,若解除向电磁部150施加的电流,则连杆151通过复位弹簧152向后方移动。

59.并且,吸入阀由阀套筒400、阀弹簧500、阀板300以及阀片200构成。

60.外壳100在放置部131放置阀套筒400。

61.放置部131在阀设置空间130具有高度差,以向内侧突出的方式形成。

62.阀套筒400通过向外壳100的阀设置空间130滑动插入来放置于放置部131,通过固定于阀设置空间130的阀片200定位。

63.这种阀套筒400通过形成流动孔440来向泵房120排出通过阀片200与阀板300之间的燃料。

64.并且,阀套筒400以包围阀板300的外侧的方式形成,由此可引导阀板300的移动。

65.阀板300与连杆151相连动来进行移动,对后述的阀片200的导入孔210进行开闭。

66.阀弹簧500放置于阀套筒400来弹性支撑阀套筒400与阀板300之间。

67.尤其,当连杆151向前方移动时,阀弹簧500弹性支撑阀板300,使得阀板300与连杆151可相连动来向前方移动。

68.这种阀弹簧500向阀板300提供弹力,但是,提供小于电磁部150的复位弹簧152的弹力。即,在连杆151向前方移动来消除向后方支撑阀板300的力的情况下,以使阀板300也可向前方移动的方式提供弹力,使得阀板300与连杆151相连动来进行移动。

69.阀片200形成有通过阀板300进行开闭的导入孔210,以插入紧固于阀设置空间130的方式插入于阀设置空间130,之后,对外壳100进行敛缝并紧固。

70.导入孔210与流动孔440一同形成燃料的流路。

71.即,阀套筒400向阀设置空间130滑动插入,由此支撑阀片200,上述阀片200的后部面放置于放置部131且前部面插入于阀设置空间130。

72.并且,阀片200以通过敛缝部132支撑阀套筒400的状态定位,上述敛缝部132通过对外壳100进行敛缝而成。

73.由此,在本实用新型中,不向阀设置空间130施加力也可组装阀套筒400,可防止以

往的双重压入的组装引起的变形。

74.由此,作为阀板300的动作距离的阀升程a也能够以预设的距离组装,由此,防止吸入阀的动作速度降低。

75.并且,可均匀地控制向泵房120侧填充的燃料的量,由此,具有减少产品之间的排出流量的分散的效果。

76.这种阀套筒400包括:支撑部410,向阀设置空间130插入;引导部420,用于引导阀板300;以及连接部430,使支撑部410与引导部420相连接。

77.支撑部410位于放置部131与阀片200之间并固定,上述放置部 131向阀设置空间130的内侧突出形成。

78.引导部420设置于支撑部410的内侧,向在与阀片200相向的面凹陷形成的引导槽421插入阀弹簧500和阀板300,用于引导阀板300 的外侧。

79.其中,支撑部410的与阀片200相向的面和引导部420的与阀片 200相向的面形成高度差,由此,引导部420与阀片200隔开来设置阀升程a。

80.并且,引导部420以包围阀板300的外侧的方式形成,由此,引导阀板300的移动,同时,防止阀板300通过在泵房120侧逆流的燃料向阀片200移动。即,引导部420以包围阀板300的外侧的方式形成,来防止阀被关闭。

81.阀板300向后方移动来向引导部420的引导槽421插入,整个外周面被引导部420包围,从而防止阀板300通过在泵房120侧逆流的燃料向阀片200侧移动。

82.换言之,阀板300向后方移动来向引导槽421插入,外侧及后部面被阀套筒400的引导部420包围。

83.由此,不与在泵房120侧逆流的燃料相接触,仅前部面与在泵房 120逆流的燃料相接触。

84.因此,在泵房120侧逆流的燃料无法向阀板300施加移动至阀片200侧的力。

85.并且,阀板300的厚度比阀升程a厚,即使阀板300向前方移动,也可防止阀板300从引导部420的引导槽421脱离。

86.这种支撑部410与引导部420通过连接部430相连接,形成有流动孔440。

87.在此情况下,形成多个流动孔440,沿着圆周方向以等间隔隔开形成,由此提高燃料的流动效率。

88.这种流动孔440沿着圆周方向以等间隔隔开形成,可仅形成于连接部430或者切开支撑部410和连接部430来形成。

89.参照图5a及图5b说明如下,如图5a所示,在阀套筒400中,流动孔440仅在连接部430以圆弧的长孔形状形成,可沿着圆周方向以等间隔隔开形成于4处。

90.但是,流动孔440的数量并不限定于此,还能够形成1个或2个以上。

91.并且,如图5b所示,在阀套筒400中,可通过切开支撑部410 和连接部430的一部分来形成流动孔440,相同地,可沿着圆周方向以等间隔隔开形成于4处,但并不限定于此。

92.在此情况下,支撑部410的切开后剩余的部分向放置部131与阀片200之间滑动插入并位于其,被阀片200支撑并定位。

93.并且,通过导入孔210流入的燃料在阀片200与阀板300之间流动后,通过作为引导部420与外壳100之间的空间的流动孔440并向泵房120流动。

94.并且,在阀板300设置向后方突出形成的突出部310。

95.引导部420设置有在与引导槽421的阀板300相向的面突出形成的挡止部422。

96.并且,当开放阀板300时,挡止部422支撑突出部310。

97.这种突出部310和挡止部422限制阀板300的后方侧移动距离,由此,提高吸入阀的响应性并提高阀效率。

98.并且,阀升程a为阀板300的动作距离,为从挡止部422与突出部310相接触的状态的阀板300的前部面至阀片200的后部面之间的距离。

99.在此情况下,为了防止外壳100向阀设置空间130压入时变形,阀片200形成有在与套筒400相向的面凹陷形成的变形防止槽220。由此,阀片200可维持阀板300和阀升程a。

100.即,变形防止槽220形成于与阀板300相接触来维持气密的阀片200的后部面,当阀片200向外壳100的阀设置空间130压入或敛缝时,吸收冲击。

101.并且,变形防止槽220防止阀片200的变形,尤其,防止阀片200 的导入孔210和后部面中的与阀板300相接触的面的变形。

102.同时,这种变形防止槽220设置于从流入口110向泵房120流动的燃料的流动急速弯曲的位置,起到引导流动的作用,减少流量系数的损失并增大填充效率。

103.参照图6a和图6b说明这种吸入阀的动作结构,如上侧附图,在解除向电磁部150施加的电流的情况下,连杆151通过复位弹簧152 向后方突出。并且,与连杆151一同,阀板300也压缩阀弹簧500并向后方移动。

104.在此情况下,阀板300与阀片200以预设的阀升程a为间隔隔开。

105.由此,燃料通过外壳100的流入口110向外壳100的内部流动,外壳100内部的燃料可通过开放的导入孔210、阀升程a、流动孔440 向泵房120流动。

106.并且,如下侧附图,在向电磁部150施加电流的情况下,连杆151 压缩复位弹簧152并向前方移动。并且,阀板300也通过阀弹簧500 与连杆151相连动来向前方移动。

107.阀板300向前方移动来封闭阀片200的导入孔210,泵房120被密封并通过高压泵的柱塞加压燃料后,通过排出口向燃料导轨排出。

108.根据具有这种形状和结构的本实用新型的实施例,具有如下的效果,即,消除阀套筒的以往通过双重压入组装的情况,通过滑动插入并组装来防止阀套筒的变形,减少产品之间的排出流量分散。

109.并且,本实用新型具有如下的效果,即,当燃料在泵房侧逆流时,防止阀板向阀片侧移动,由此,可准确地控制高压泵的排出流量,并且,还可准确地控制燃料导轨的压力。

110.以上,以构成本实用新型的实施例的所有结构要素结合为一个来进行工作或相结合来进行工作为例进行了说明,但本实用新型并不限定于这种实施例。即,只要在本实用新型的目的范围内,其所有结构要素可选择性地结合为一个以上来进行工作。

111.以上说明仅例示性地说明本实用新型的技术思想,只要是本实用新型所属技术领域的普通技术人员可在不超出本实用新型的本质特性的范围内进行多种修改及变形。因此,在本实用新型公开的实施例并不限定本实用新型的技术思想,而是用于说明本实用新型的技术思想,本实用新型的技术思想的范围并不限定于这种实施例。本实用新型的保护范围需通过实用新型要求保护范围来解释,包含在与之等同范围内的所有技术思想包含在本实用新型的权利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。