1.本发明属于防腐涂料技术领域,特别是涉及一种水性胺固化剂及含其的水性双组分环氧涂料。

背景技术:

2.近年随着国家环保要求越来越严,油漆的vocs排放控制要求也越来越严,传统的油性油漆已经不能满足环保的要求。因此开发低vocs排放的环保型油漆是未来发展趋势,如水性油漆。

3.水性防腐蚀油漆,目前已经广泛应用在集装箱防腐以及护栏,工程机械等钢结构的中轻防腐,能够满足施工和防腐性能要求;而用于重防腐的油漆体系,还是以油性体系和高固含体系为主;目前水性油漆的防腐蚀性能普遍稍差于同类油性的性能;

4.水性防腐漆的主要性能是由树脂体系决定,如防水,耐盐雾,耐酸碱等,回顾双组分环氧树脂水性化历程,经历过如下几个阶段:

5.第一代双组分水性环氧体系:液体环氧树脂 自乳化性胺固化剂,存在适用期短,小分子胺或表面活性剂游离在表面等缺点;

6.第二代双组分水性环氧体系:乳化后的中高环氧树脂 水性胺固化剂,专利号cn 110669205 a公开了一种水性双组份富锌专用环氧固化剂及其制备方法,其是先用聚乙二醇和环氧树脂合成羟基封端的中间漆,再投入酸酐,合成的聚酰胺反应,另加入封闭剂制得第一固化剂;第二固化剂是油酸和基础胺反应生成低分子量聚酰胺;两种固化剂配合使用达到良好的应用效果;《一种水性环氧固化剂的制备与涂膜性能测试》,作者马尚权等,是采用三乙烯四胺和e

‑

51反应,并用单环氧化合物封端;他们都是采用接枝和封端技术制备水性胺固化剂。

7.第二代双组分水性环氧体系适用的通用性更高,适用期延迟;柔韧性和脆性可调;耐水和耐盐雾性也进一步提高,但是也存在着漆膜综合性能欠佳,固化不彻底,对固化的耐腐蚀性能等基本性能有影响。

8.因此需要对双组分水性环氧体系的综合性能做进一步提高。

技术实现要素:

9.本发明主要解决的技术问题是提供一种水性胺固化剂及含其的水性双组分环氧涂料,水性胺固化剂与环氧树脂配合使用,其生成的漆膜具有附着力好,漆膜致密,耐盐雾优异的特点,可以用于重防腐油漆防腐,具有良好的应用前景。

10.为解决上述技术问题,本发明采用的一个技术方案是:提供一种水性胺固化剂,所述水性胺固化剂的制备包括如下步骤:

11.(1)水性环氧固化剂的合成:将小分子聚酰胺和缩水甘油醚反应,引入缩水基,并接枝低分子量的环氧加成物,提高和环氧乳液的兼容性,得到水性环氧固化剂;

12.(2)反应性乳化剂的合成:将聚醚二元胺和中低分子量的环氧加成物接枝,制得氨

基改性的乳化剂;

13.(3)选取聚酰胺固化剂;

14.(4)水性胺固化剂的合成:30

‑

50份的水性环氧固化剂,在加热搅拌条件下,5

‑

10份的反应性乳化剂加入到水性环氧固化剂中,加入20

‑

30份的聚酰胺固化剂,再加入20

‑

40份的助溶剂,完全混合搅拌均匀制备微黄透明的水性胺固化剂。

15.进一步地说,所述小分子聚酰胺的分子量为100

‑

200。

16.进一步地说,所述低分子量的环氧加成物是e

‑

51环氧树脂、e

‑

44环氧树脂的一种或多种,所述环氧加成物的分子量为350

‑

500。

17.进一步地说,所述聚醚二元胺的活泼氢当量是60

‑

1000的一种或者多种。

18.进一步地说,所述中低分子量的环氧加成物是e

‑

51环氧树脂、e

‑

44环氧树脂的一种或多种。

19.进一步地说,所述聚酰胺固化剂的活泼氢当量是80

‑

400的一种或者多种。

20.进一步地说,所选水性胺固化剂中的助溶剂选自乙二醇丁醚、丙二醇甲醚、二丙二醇甲醚、苯甲醇、丙酮、丙二醇甲醚醋酸酯的一种或者多种。

21.一种水性双组份环氧涂料,其特征在于:由a组分和b组分组成;

22.a组分包括水性胺固化剂、锌粉、石墨烯、防沉剂、填料、助溶剂和其他助剂;

23.b组分包括环氧乳液和水。

24.所述防沉剂选自气相二氧化硅、膨润土、聚酰胺蜡、聚烯烃微粒中的至少一种;

25.所述填料选自硫酸钡、滑石粉、锌铁粉、磷铁粉、磷酸锌、磷酸锶等中的至少一种;

26.所述a组分中的助溶剂选自乙二醇单丁醚、异丙醇、二丙二醇丁醚等醇醚助溶剂中的至少一种;

27.所述其他助剂选自润湿分散剂、防闪锈剂、消泡剂中的至少一种;

28.所述环氧乳液选自中高环氧树脂乳化的环氧乳液,其分子量为350

‑

500。

29.进一步地说,所述a组分的原料按重量份数计,包括水性胺固化剂5

‑

20份、锌粉50

‑

80份、石墨烯20

‑

30份、防沉剂1

‑

2份、填料5

‑

40份、助溶剂2

‑

5份和其他助剂1

‑

5份;

30.所述b组分的原料按重量份数计,包括环氧乳液30

‑

50份和水5

‑

10份。

31.进一步地说,所述锌粉的粒径为500

‑

800目;

32.所述填料的粒径为1000

‑

2000目。

33.本发明的有益效果具有以下几点:

34.1、本发明的水性环氧固化剂采用中低分子的聚酰胺做基础胺,和用缩水甘油醚作用引入缩水基;并引入环氧基团提高和环氧树脂的兼容性,合成的水性胺可以溶于水;合成的水性胺,一方面可以参与和环氧树脂的交联反应,另一方面,可以和乳化剂协同起到乳化效果;

35.2、本发明环氧树脂和聚醚胺(可以是聚醚二元胺)的接枝反应,反应基团设计在分子量的端部,也可参与与环氧树脂的反应,不会形成残留的缩水基,提高交联密度;同时协同水性胺固化剂以提高固化剂的稳定性以及和环氧乳液的兼容性;

36.3、本发明优选聚酰胺固化剂,是在传统防腐漆里面应用性能优异的固化剂,通过水性胺和制备的乳化剂共同作用下,并搭配适量水性助溶剂,可以和乳化剂稳定兼容,不会破乳,并能够有效混合均匀;

37.4、本发明采用的助溶剂,提高胺固化剂以及其和环氧乳液的兼容性,使反应体系好,交联密度高,防腐性能好;因为胺固化剂用量少,所以实际在水性油漆中,vocs含量小于5%,并不会超出标准;

38.5、重防腐用水性防腐体系,由于缩水基团游离不参与反应,致耐水性的稍有点差,交联密度不够导致防腐性能总是差强人意;本发明的胺固化剂,是在第二代双组分水性环氧体系做进一步改进:减少了游离缩水基团,进一步提高了漆膜的耐水和网络交联密度,漆膜性能基本达到了溶剂型环氧树脂漆膜的性能(耐淡水浸泡测试30天,漆膜无变化;耐盐雾测试1000小时,划线边缘腐蚀小于1毫米)。

具体实施方式

39.下面对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

40.一种水性胺固化剂,所述水性胺固化剂的制备包括如下步骤:

41.(1)水性环氧固化剂的合成:将小分子聚酰胺和缩水甘油醚反应,引入缩水基,并接枝低分子量的环氧加成物,提高和环氧乳液的兼容性,得到水性环氧固化剂;

42.在60

‑

80℃(温度过低,反应所需时间长,不利于规模化生产;温度过高,不易控制反应速度,因反应激烈而胶化)下将小分子聚酰胺滴加(在15

‑

20min内滴加完成,滴加过快或过慢都不利于分子的相互转化)到装有缩水甘油醚的三口瓶中,边搅拌边加入,滴加完毕,控温65℃,中速旋转搅拌,反应1.5

‑

2.5h,测试胺值稳定;按照化学计量比滴加开稀的环氧加成物(浓度为80%),缓慢滴加完毕,控温65℃,检测测试胺值稳定,且继续反应0.5h,胺值不再发生变化;化学反应方程式如下:

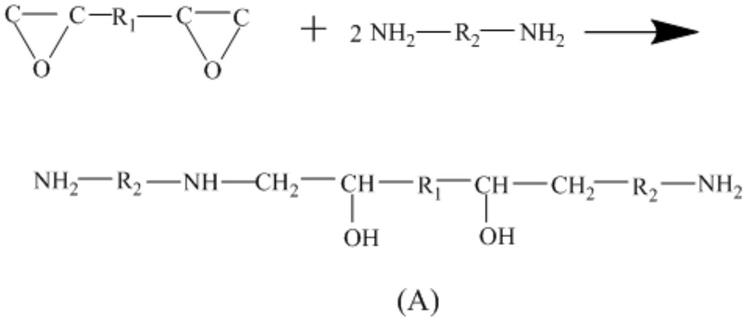

43.1摩尔数的聚丙二醇二缩水甘油醚 2.1~2.2摩尔数的小分子聚酰胺,反应制得中间体a;

[0044][0045]

2摩尔数的a,和1摩尔数的环氧加成物b,加入助溶剂20%重量份,反应制得水性胺固化剂c;

[0046][0047]

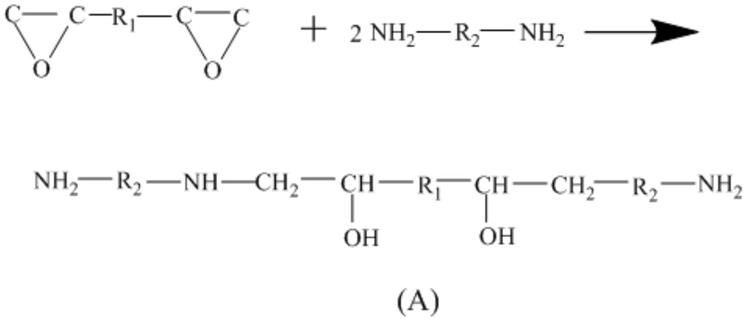

(2)反应性乳化剂的合成:将聚醚二元胺(聚醚胺)和中低分子量的环氧加成物接枝,制得氨基改性的乳化剂;

[0048]

在65℃左右,搅拌下缓慢滴加到聚醚二元胺中,1h加完;保温2

‑

3h,测试胺值稳定不变;反应方程式如下:

[0049]

2.1~2.2摩尔数的聚醚二元胺,和1摩尔数的中低分子量的环氧加成物,制得乳化剂d;

[0050][0051]

(3)选取聚酰胺固化剂;

[0052]

(4)水性胺固化剂的合成:30

‑

50份的c,在加热搅拌条件下(60

‑

80℃,搅拌速度为1200r/min),5

‑

10份的d加入到c中,加入20

‑

30份的聚酰胺固化剂,再加入20

‑

40份的助溶剂,完全混合搅拌均匀制备微黄透明的水性胺固化剂。

[0053]

所述小分子聚酰胺的分子量为100

‑

200。此分子量的聚酰胺适合与环氧乳液能反应生成高耐水,耐腐蚀的漆膜。

[0054]

所述低分子量的环氧加成物是e

‑

51环氧树脂、e

‑

44环氧树脂的一种或多种,分子量越高环氧值越低,环氧值越低则与胺反应的程度越低,导致漆膜的防腐性能较差,所述环氧加成物的分子量为350

‑

500。

[0055]

所述聚醚二元胺的活泼氢当量是60

‑

1000的一种或者多种。

[0056]

所述中低分子量的环氧加成物是e

‑

51环氧树脂、e

‑

44环氧树脂的一种或多种。

[0057]

所述聚酰胺固化剂的活泼氢当量是80

‑

400的一种或者多种。

[0058]

所选水性胺固化剂中的助溶剂选自乙二醇丁醚、丙二醇甲醚、二丙二醇甲醚、苯甲醇、丙酮,丙二醇甲醚醋酸酯的一种或者多种。

[0059]

一种水性双组份环氧涂料,由a组分和b组分组成;

[0060]

a组分包括水性胺固化剂、锌粉、石墨烯、防沉剂、填料、助溶剂和其他助剂;b组分包括环氧乳液和水。

[0061]

所述防沉剂选自气相二氧化硅、膨润土、聚酰胺蜡、聚烯烃微粒中的至少一种;

[0062]

所述填料选自硫酸钡、滑石粉、锌铁粉、磷铁粉、磷酸锌、磷酸锶等中的至少一种;

[0063]

所述a组分中的助溶剂选自乙二醇单丁醚、异丙醇、二丙二醇丁醚等醇醚助溶剂中的至少一种;

[0064]

所述其他助剂选自润湿分散剂、防闪锈剂、消泡剂中的至少一种;

[0065]

所述环氧乳液选自中高环氧树脂乳化的环氧乳液,其分子量为350

‑

500。

[0066]

所述a组分的原料按重量份数计,包括水性胺固化剂5

‑

20份、锌粉50

‑

80份、石墨烯20

‑

30份、防沉剂1

‑

2份、填料5

‑

40份、助溶剂2

‑

5份和其他助剂1

‑

5份;

[0067]

所述b组分的原料按重量份数计,包括环氧乳液30

‑

50份和水5

‑

10份。

[0068]

所述锌粉的粒径为500

‑

800目,此范围的锌粉所组成的漆膜的致密性高,产品的生产成本有优势;

[0069]

所述填料的粒径为1000

‑

2000目,与锌粉的粒径做到互相补充,才能使漆膜的致密性高。

[0070]

实施例1:

[0071]

(一)水性环氧固化剂的合成设计:

[0072]

1摩尔数的聚丙二醇二缩水甘油醚 2.1

‑

2.2摩尔数的小分子聚酰胺——a;

[0073]

2a 环氧加成物——b,加入助溶剂20%重量份,得到c;

[0074]

其中:所选的小分子二元聚酰胺,其活泼氢当量约60

‑

80;环氧加成物是低分子量的环氧a树脂e

‑

51。

[0075]

具体合成工艺:缩水甘油醚和小分子聚酰胺,在60

‑

80℃下将胺滴加到装有聚丙二醇二缩水甘油醚的三口瓶中,滴加完毕,控温65℃,中速旋转搅拌,反应1.5

‑

2.5h,测试胺值稳定;按照化学计量比滴加开稀的e

‑

51,缓慢滴加完毕,控温65℃,检测测试胺值稳定,且继续反应,胺值不在发生变化,制得水性环氧固化剂c;

[0076]

(二)反应性乳化剂的合成设计:

[0077]

2.1摩尔数的聚醚二元胺 1摩尔数的中低分子量的环氧加成物——d;

[0078]

其中:所选的聚醚二元胺活泼氢当量是400

‑

500;中低分子量的环氧加成物是环氧e

‑

51,两者的摩尔数比是2.1:1;和乙二醇单丁醚和丙二醇甲醚稀释剂混合物,在65℃左右,滴加1h;保温2

‑

3h,测试胺值稳定不变,得到非离子型乳化剂;

[0079]

(三)优选搭配的聚酰胺固化剂,活泼氢当量是400

‑

450的和80

‑

120的固化剂,重量分量比是4:1;

[0080]

(四)水性胺固化剂的制备:

[0081]

35份的c,在加热条件下,10份的d加入到c中,40份的优选的聚酰胺固化剂加入,助溶剂30份,完全混合搅拌均匀,得到微黄透明的水性胺固化剂。

[0082]

(五)水性双组分环氧涂料的组成:

[0083]

a组分的原料按重量份数计,包括水性胺固化剂8份、锌粉70份、石墨烯20份、防沉剂1份、填料10份、助溶剂2份和其他助剂1.5份;

[0084]

b组分的原料按重量份数计,包括环氧乳液40份和水5份。

[0085]

实施例2:

[0086]

(一)水性环氧固化剂的合成设计:

[0087]

1摩尔数的聚丙二醇二缩水甘油醚 2.1

‑

2.2摩尔数的小分子聚酰胺——a;

[0088]

2a 环氧加成物——b,加入助溶剂20%重量份,得到c;

[0089]

其中:所选的小分子二元聚酰胺,其活泼氢当量约60

‑

80;环氧加成物是低分子量的环氧f树脂e

‑

51。

[0090]

具体合成工艺:缩水甘油醚和小分子聚酰胺,在60

‑

80℃下将胺滴加到装有聚丙二醇二缩水甘油醚的三口瓶中,滴加完毕,控温65℃,中速旋转搅拌,反应1.5

‑

2.5h,测试胺值稳定;按照化学计量比滴加开稀的e

‑

51,缓慢滴加完毕,控温65℃,检测测试胺值稳定,且继续反应,胺值不在发生变化,制得水性环氧固化剂c;

[0091]

(二)反应性乳化剂的合成设计:

[0092]

2.1摩尔数的聚醚二元胺 1摩尔数的中低分子量的环氧加成物——d;

[0093]

其中:所选的聚醚二元胺活泼氢当量是1000和480

‑

520;中低分子量的环氧加成物是环氧e

‑

51,两者的摩尔数比是2.1:1;和乙二醇单丁醚和丙二醇甲醚稀释剂混合物,在65℃左右,滴加1h;保温2

‑

3h,测试胺值稳定不变,得到非离子型乳化剂;

[0094]

(三)优选搭配的聚酰胺固化剂,活泼氢当量是160

‑

180的和80

‑

120的固化剂,重量分量比是2:1;

[0095]

(四)水性胺固化剂的制备:

[0096]

40份的c,在加热条件下,8份的d加入到c中,23份的优选的聚酰胺固化剂加入,助溶剂30份,完全混合搅拌均匀,得到淡黄透明的水性胺固化剂。

[0097]

(五)水性双组分环氧涂料的组成:

[0098]

a组分的原料按重量份数计,包括水性胺固化剂10份、锌粉80份、石墨烯25份、防沉剂1.5份、填料5份、助溶剂2份和其他助剂1.5份;

[0099]

b组分的原料按重量份数计,包括环氧乳液48份和水5份。

[0100]

实施例3:

[0101]

(一)水性环氧固化剂的合成设计:

[0102]

1摩尔数的聚丙二醇二缩水甘油醚 2.1

‑

2.2摩尔数的小分子聚酰胺——a;

[0103]

2a 环氧加成物——b,加入助溶剂20%重量份,得到c;

[0104]

其中:所选的小分子二元聚酰胺,其活泼氢当量约60

‑

80;环氧加成物是低分子量的环氧f树脂e

‑

51。

[0105]

具体合成工艺:缩水甘油醚和小分子聚酰胺,在60

‑

80℃下将胺滴加到装有聚丙二醇二缩水甘油醚的三口瓶中,滴加完毕,控温65℃,中速旋转搅拌,反应1.5

‑

2.5h,测试胺值稳定;按照化学计量比滴加开稀的e

‑

51,缓慢滴加完毕,控温65℃,检测测试胺值稳定,且继续反应,胺值不在发生变化,制得水性环氧固化剂c;

[0106]

(二)反应性乳化剂的合成设计:

[0107]

2.1摩尔数的聚醚二元胺 1摩尔数的中低分子量的环氧加成物——d;

[0108]

其中:所选的聚醚二元胺活泼氢当量是480

‑

520;中低分子量的环氧加成物是环氧e

‑

44,两者的摩尔数比是2.1:1;和乙二醇单丁醚和丙二醇甲醚稀释剂混合物,在65℃左右,滴加1h;保温2

‑

3h,测试胺值稳定不变,得到非离子型乳化剂;

[0109]

(三)优选搭配的聚酰胺固化剂,活泼氢当量是160

‑

180的和80

‑

120的固化剂,重量分量比是2:1;

[0110]

(四)水性胺固化剂的制备:

[0111]

46份的c,在加热条件下,8份的d加入到c中,23份的优选的聚酰胺固化剂加入,助溶剂30份,完全混合搅拌均匀,得到淡黄透明的水性胺固化剂。

[0112]

(五)水性双组分环氧涂料的组成:

[0113]

a组分的原料按重量份数计,包括水性胺固化剂7份、锌粉80份、石墨烯30份、防沉剂1.5份、填料5份、助溶剂3份和其他助剂1.8份;

[0114]

b组分的原料按重量份数计,包括环氧乳液40份和水5份。

[0115]

将实施例1

‑

实施例3制得的水性胺固化剂进行相关性能测试,测试结果如表1所示:

[0116]

表1

[0117][0118]

将实施例1

‑

实施例3制得的水性双组分环氧涂料进行相关性能测试,测试结果如表2所示:

[0119]

表2

[0120][0121]

由表1和表2的测试结果可知,本发明的水性双组分环氧涂料具有优异的附着力,耐水性和致密性,耐水疏水性好;和水直接混合不能混溶,但和环氧乳液混合能够完全混合,完全融合后,再加水可以随意开稀,不会出渣破乳。

[0122]

本发明的水性胺固化剂是由传统的胺类固化剂改性而得,克服了未改性胺类固化剂的vocs高的缺点,油漆可以以水为溶剂,制得的油漆符合vocs排放要求。

[0123]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在

本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。