1.本发明涉及化工领域,具体涉及一种氧化石墨材料及其制备方法和应用。

背景技术:

2.氧化石墨烯作为石墨烯的一种重要衍生物,在能源、通讯、建筑等众多应用研究领域中具有很大的价值。与石墨烯相比,氧化石墨烯是一种性能优异的新型碳材料,具有较高的比表面积和表面丰富的官能团,在水性环境中易于剥离和分散。氧化石墨烯材料包括聚合物类材料以及无机类材料,更是具有广泛的应用领域。

3.目前,传统hummers法及其改进方法能够稳定有效地合成大批量的氧化石墨烯。由于氧化石墨片层上存在大量的含氧官能团,使得氧化石墨在洗涤过程中通常会发生溶胀和部分剥离,进而形成凝胶,造成氧化石墨烯制备过程中面临极大的挑战,通常需要离心或透析等耗能、耗时的洗涤方式。洗涤过程的困难增加了氧化石墨烯的生成成本,很大程度上影响了石墨烯的大规模应用。此外,现有的氧化石墨烯常采用干燥固体或粉末形式储运,储运过程中容易因碰撞或遇热而燃烧,甚至存在爆炸的风险。如果将其稀释后储运,虽然能降低燃烧的风险,但储存质量将成百上千倍地增加。

技术实现要素:

4.为了克服上述现有技术存在的问题,本发明的第一个目的是提供一种氧化石墨材料。

5.本发明的第二个目的是提供上述氧化石墨材料的制备方法。

6.本发明的第三个目的在于提供上述氧化石墨材料在制备氧化石墨烯、还原氧化石墨烯或石墨烯中的应用。

7.本发明的第四个目的在于提供一种氧化石墨烯分散液。

8.为了实现上述目的,本发明第一方面提供了一种氧化石墨材料,包括酸液和氧化石墨,氧化石墨的固含量为40~85wt%。

9.优选地,所述氧化石墨的固含量为40~70wt%;进一步优选地,所述氧化石墨的固含量为50~65wt%。

10.优选地,所述氧化石墨材料的形状为面团状或橡皮泥状,可以根据使用或运输需要塑形。

11.优选地,所述氧化石墨材料为半固体状,可以根据使用或运输需要塑形。

12.优选地,所述酸液为盐酸、硫酸、硝酸、醋酸中的至少一种。

13.本发明第二方面提供了上述氧化石墨材料的制备方法,包括以下步骤:

14.以石墨为原料制备氧化石墨,酸洗,然后固液分离,制得所述氧化石墨材料。

15.优选地,所述制备方法耗时小于10h。本发明中的制备方法可以实现在不加热条件下10小时内制得氧化石墨材料,制备效率高。

16.优选地,所述以石墨为原料制备氧化石墨的步骤是采用不添加硝酸钠的改进

hummers法制备。采用改进后的hummers法原位氧化石墨并结合酸洗固液分离的方式,不采用硝酸钠,制备方法环境友好,副产物少。

17.优选地,所述改进hummers法具体包括以下步骤:

18.s1:将浓硫酸、高锰酸钾和石墨混合反应,制得混合液;

19.s2:将所述混合液与水反应,然后与双氧水反应,制得氧化石墨。

20.优选地,所述步骤s1中还包括加热步骤。

21.优选地,所述加热温度为20~45℃。

22.优选地,所述酸洗步骤中采用浓度为0.01~2mol/l的酸液进行酸洗。所述酸洗的作用是除去金属离子并调节氢离子浓度。

23.优选地,所述酸洗步骤中氢离子浓度为0.01~2mol/l;进一步优选地,所述酸洗步骤中氢离子浓度为0.5~1.5mol/l;更进一步优选地,所述酸洗步骤中氢离子浓度为1~1.5mol/l。

24.优选地,所述酸液浓度为0.01~2mol/l;进一步优选地,所述酸液浓度为0.5~1.5mol/l;更进一步优选地,所述酸液浓度为1~1.5mol/l。

25.优选地,所述酸液为盐酸、硫酸、硝酸、醋酸中的至少一种。

26.优选地,所述固液分离步骤采用抽滤、压滤或离心分离中的至少一种。

27.优选地,所述固液分离步骤在制备的氧化石墨的固含量为40~85wt%时结束;进一步优选地,所述固液分离步骤在制备的氧化石墨的固含量为40~70wt%时结束;再进一步优选地,所述固液分离步骤在制备的氧化石墨的固含量为50~65wt%时结束。

28.本发明第三方面提供了上述氧化石墨材料在制备氧化石墨烯、还原氧化石墨烯或石墨烯中的应用。

29.优选地,将所述氧化石墨材料应用在制备还原氧化石墨烯粉体中,具体为采用微波制备还原氧化石墨烯粉体。

30.优选地,所述微波功率为800~1200w;进一步优选地,所述微波功率为900~1100w;再进一步优选地,所述微波功率为950~1050w。

31.优选地,所述微波时间为48~72s;进一步优选地,所述微波时间为50

‑

70s;进一步优选地,所述微波时间为55

‑

65s。

32.本发明中的氧化石墨材料可作为快速制备氧化石墨烯、制备石墨烯厚膜或者薄膜、石墨烯固体等的原料。

33.本发明第四方面提供了一种氧化石墨烯分散液,所述分散液包括上述中的氧化石墨材料和水。

34.本发明的有益效果是:本发明中的氧化石墨的固含量为40~85wt%,将其储运时,节省了运输和储存空间,在碰撞、高温等环境下不会发生起火或爆炸,解决了现有技术中液体氧化石墨烯和固体氧化石墨烯运输中存在的难题。

35.本发明中氧化石墨材料的制备方法简单高效,无需繁杂的提纯和除水步骤,在制备过程中不需要反复干燥

‑

湿润过程,制备时间短,固含量高,对反应设备无要求,适合大规模生产应用。

附图说明

36.图1为实施例3制备的氧化石墨材料实物图。

37.图2为氧化石墨材料厚膜和经氢碘酸还原后的还原氧化石墨厚膜图。

38.图3为石墨、氧化石墨、未提纯的氧化石墨烯和提纯的氧化石墨烯xrd图。

39.图4为氧化石墨材料加水稀释制得的氧化石墨烯分散液图。

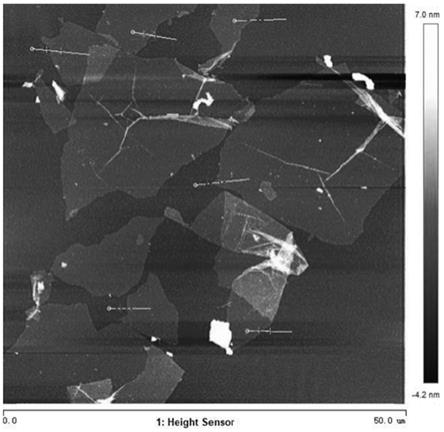

40.图5为由氧化石墨材料制备的氧化石墨烯的原子力显微镜图。

41.图6为由还原氧化石墨烯分散液制得的还原氧化石墨烯薄膜图。

42.图7为采用微波法制备的还原氧化石墨烯粉体的实物图。

43.图8为采用微波法制备的还原氧化石墨烯的xrd图。

具体实施方式

44.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

45.实施例1

46.本例中氧化石墨材料的制备方法,包括如下步骤:

47.(1)石墨的氧化采用改进的hummers法:将300ml浓硫酸加入烧瓶中,20℃温度条件下再加入高锰酸钾36.7g,300rpm搅拌5min,20℃温度条件下加入325目的10g石墨后,升温至35℃氧化4小时,加水500ml,再加入双氧水直至悬浮液呈金黄色;双氧水的作用是除去氧化剂的还原产物(锰氧化物)和未反应的高价氧化物。

48.(2)用1mol/l的盐酸溶液洗涤并抽滤,除掉金属离子;

49.(3)将步骤(2)得到的混合物用水循环真空泵抽滤2小时,得到氧化石墨材料,该氧化石墨材料为面团状,固含量约为50wt%;

50.实施例2

51.本例中氧化石墨材料的制备方法,包括如下步骤:

52.(1)石墨的氧化采用改进的hummers法:将浓硫酸300ml加入烧瓶中,20℃温度条件下再加入高锰酸钾36.7g,300rpm搅拌5min,20℃温度条件下下加入325目的10g石墨后,升温至35℃氧化4小时,加水500ml,再加入双氧水直至悬浮液呈金黄色;

53.(2)使用0.1mol/l盐酸溶液低速离心除掉金属离子;

54.(3)将步骤(2)得到的混合物继续离心(相对离心力:10000g)至获得氧化石墨材料,该氧化石墨材料为面团状,固含量约为40wt%。

55.实施例3

56.本例中氧化石墨材料的制备方法,包括如下步骤:

57.(1)石墨的氧化采用改进的hummers法:将120ml浓硫酸加入烧瓶中,再加入14.7g高锰酸钾,300rpm搅拌30min,缓慢加入325目的4g石墨,升温至35℃氧化4小时,加水500ml,再加入双氧水直至悬浮液呈金黄色;

58.(2)采用2mol/l盐酸溶液洗涤并抽滤,除掉金属离子,抽滤至半干;

59.(3)将步骤(2)得到的混合物压滤获得氧化石墨材料,该氧化石墨材料为面团状或

橡皮泥状;固含量约为60wt%。

60.对比例1

61.对比例1与实施例3采用相同的步骤(1)和步骤(2),不同之处在于步骤(3)。对比例1中的步骤(3)为提纯过程,提纯过程采用离心(相对离心力10000g,60min每次,离心4次)结合透析(透析袋透析截留分子量12000,每次3l去离子水透析,每天换一次水,透析7天)的方法,消耗了大于20l的水,所得到的样品为提纯过后的氧化石墨烯。

62.实验效果:

63.实施例1、实施例2和实施例3的不同之处在于所制得的氧化石墨材料中的含酸量不同。以含酸量最高的实施例3所制得的氧化石墨材料为例,实施例1和实施例2制备的氧化石墨材料的效果与实施例3制备的氧化石墨材料的效果类似。具体如下:

64.将4g石墨按照实施例3中的制备方法制备成氧化石墨材料,压滤后获得的氧化石墨材料的重量约为13g,可塑成各种形状,具体见图1,其中:(a)为压滤后直接从滤纸上取下的片状的氧化石墨材料实物图;(b)为压滤后获得的片状的氧化石墨材料折叠后的实物图;(c)为氧化石墨材料被塑形为三角形的实物图;(d)为氧化石墨材料被塑形为圆柱体的实物图;(e)为氧化石墨材料被塑形为长方形的实物图;(f)为氧化石墨材料被塑形为球体的实物图;将上述制备的氧化石墨材料面团放置10h左右,然后塑形为:长为22mm,宽为10mm,厚为0.85mm的长方形;然后将其使用氢碘酸还原,测得其尺寸为:长为22mm,宽为10mm,厚为0.61mm,具体见图2,其中,(a)为氧化石墨材料厚膜;(b)为氧化石墨材料厚膜经氢碘酸还原后的还原氧化石墨厚膜。由图2可以看出氧化石墨材料在制备氧化石墨烯厚膜和还原氧化石墨烯厚膜方面具有一定的潜力。将实施例3中制备的氧化石墨材料面团室温真空干燥24h,称重,其重量为8g,体积约为4.5cm3。由此计算得到氧化石墨的固含量为61%,其表观密度约为1.8g/cm3。相对于将氧化石墨烯分散在液体中储运,采用氧化石墨材料进行储运时,每次储运的氧化石墨量更大,所占空间更小,储运更加方便快捷,储运效率获得了极大的提升。相对于储运氧化石墨烯粉末,储运氧化石墨材料更加安全,不存在因碰撞等发生爆炸的风险。

65.原料石墨、由实施例3获得的氧化石墨材料、由实施例3直接分散获得的未提纯的氧化石墨烯和由对比例1获得的提纯的氧化石墨烯的xrd图如图3所示,图3表明氧化石墨材料虽然表现为紧凑形式,却具有更大的层间距,这可能是因为水分子的间隔,由此也使得实施例3中制备的氧化石墨材料能够较易被水分散。

66.将1.5克石墨按照实施例3中的制备方法制得的氧化石墨材料直接加水250ml,在2000rpm/min的条件下搅拌30min,其作用是剥离氧化石墨获得分散的氧化石墨烯,可以得到氧化石墨烯分散液,测得ph≈2.3,然后加入适量氨水中和测得ph=5.3。将烧杯中的氧化石墨烯分散液倒出,氧化石墨烯分散液粘稠,均匀挂壁,具体见图4,其中,(a)为在烧杯中制备的氧化石墨烯分散液图;(b)为倒出氧化石墨烯分散液后烧杯图。采用日本horiba公司纳米颗粒分析仪(动态光散射,型号:horiba sz

‑

100z)测试该氧化石墨烯分散液(4mg/ml)的zeta电位为

‑

25.7mv(25℃),表明该氧化石墨烯分散液具有良好的分散性。将氧化石墨烯分散液直接加水稀释至浓度为0.01mg/ml,取出部分稀释液涂布至新鲜解理的云母片上,室温干燥24小时(空气湿度为50%,温度为25℃),使用扫描探针显微镜(型号:multimode 8)测得氧化石墨烯的厚度约1nm,如图5所示。将上述由氧化石墨材料制备的氧化石墨烯分散液

(10mg/ml)倒在聚苯乙烯的塑料盘中,晾干后,经氢碘酸还原可制备大尺寸的还原氧化石墨烯薄膜(尺寸150mm

×

230mm),具体见图6,千分尺测得膜厚为30μm,表明本发明中的氧化石墨材料可作为快速制备氧化石墨烯、制备石墨烯厚膜或者薄膜、石墨烯固体等的起始原料。

67.还原氧化石墨烯粉体的制备:将实施例3制备的面团状的氧化石墨材料用微波处理,微波功率1000w,时间60s,制备的还原氧化石墨烯粉体的实物图见图7,图8是采用微波法制备的还原氧化石墨烯的xrd图,由图8可知氧化石墨的衍射峰消失,24度出现了还原氧化石墨烯的衍射峰,表明采用微波处理的方法成功制备了还原氧化石墨烯粉体。

68.以上实施例仅为本发明较优的实施方式,仅用于解释本发明,而非限制本发明,本领域技术人员在未脱离本发明精神实质与原理下所作的任何改变、替换、组合、简化、修饰等,均应为等效的置换方式,均应包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。