1.本发明属于核反应堆控制棒组件材料的制备领域,涉及一种核级碳化硼芯块的制备方法。

背景技术:

2.碳化硼(b4c)因其中子吸收截面大,辐照稳定性能好,是一种常用的核反应堆中子吸收控制材料。b有

10

b和

11

b两种同位素,天然b中

10

b约占19.8at%,占80.2at%的

11

b几乎不吸收中子,只有

10

b可以吸收中子。碳化硼是极难烧结致密的陶瓷材料,密度最大可达2.55g/cm3左右,目前碳化硼芯块制备多采用热压烧结和常压烧结两种方法,各有优缺点。采用钢模成形与常压烧结工艺制得的碳化硼制品密度偏低,力学性能相对较差,但可以净尺寸成型,生产效率高,成本低。热压烧结的工艺制品密度高、晶粒小、力学性能好、工艺流程短,但生产效率相对较低,成本高。国内外对碳化硼烧结芯块的研究已进行了多年,从最终碳化硼芯块的应用需求而言,对芯块性能的要求各不相同。

3.一般而言,获取高致密度碳化硼烧结芯块,大多采用热压烧结。热压烧结时,气孔、裂缝等微观缺陷不可避免,这些缺陷必然对材料的物理、力学性能产生一定影响,因此,芯块烧结过程除对碳化硼的粉末粒径有要求外,还需对热压温度和热压压力进行严格控制。理论上,碳化硼芯块烧结孔隙率越低,密度越大,其抗压强度、抗弯强度等力学性能越好,反之则越差。张继红等人在《高技术通讯》,80~83,2003(9)的“高温气冷堆控制棒b4c芯块的研制”中研究报道表明,碳化硼制品的密度随烧结温度的升高而增大。随着烧结温度的升高,制品内部扩散、蒸发、凝聚等作用加强,发生晶界移动,颗粒间气孔减少、合并,从而使其致密度增加。同样,随着烧结压力的增加,碳化硼芯块晶界位置处的不规则连通气孔逐渐减小至圆形小孔,密度也不断增加。在相同密度要求下,过高的烧结温度或者压力会过度损耗烧结模具,或者使晶粒异常长大,难以控制。因此,根据碳化硼芯块应用环境对碳化硼的

10

b富集度、烧结体密度、孔隙率、晶粒尺寸、物理性能和力学性能要求的不同,需要选择适宜的碳化硼粉末组成及粒径、预成型方式、热压烧结工艺条件来制备符合预期的碳化硼芯块。

技术实现要素:

4.针对现有技术中所存在的缺陷,本发明的目的在于提供一种核级碳化硼芯块的制备方法,以制备一种密度为2.1~2.2g/cm3,

10

b富集度大于85%的碳化硼芯块,来满足核反应堆反应性控制所需要的中子吸收功能。同时,在反应堆寿期内,所制备的碳化硼芯块能够保证结构完整、性能稳定地运行于高温、辐照、冲击和振动等各种工况下。

5.为实现此目的,本发明提供一种核级碳化硼芯块的制备方法,其特征在于,所述制备方法包括如下步骤:

6.(1)装填组装:将碳化硼原料粉末填装在与所需碳化硼芯块产品外形结构相符的模具中;

7.(2)冷压预成型:采用液压机对所述装填碳化硼原料粉末的模具进行冷压,在3~

6mpa的预成型压力作用下保压5~10min,制成预成型碳化硼芯块;

8.(3)升温加压烧结:1)将所述预成型碳化硼芯块置于烧结模具中,放入真空炉内,将真空炉抽真空,升温加压,并通入惰性气体保护;2)继续升温至2100~2200℃、加压至15~25mpa,直至将碳化硼烧结为预期的净尺寸芯块,保温保压0.5~1.5h;3)随炉自然冷却至室温后泄压脱模取料,得到碳化硼芯块产品。

9.进一步,所述碳化硼原料粉末的

10

b富集度≥85%,所述碳化硼原料粉末组成成分中碳化硼和游离硼的质量分数之和≥98.5%。

10.进一步,所述碳化硼原料粉末的中位粒径d

50

为0.5~1μm。

11.进一步,所述烧结模具采用石墨模具。

12.进一步,所述真空炉抽真空至10pa以下,升温至1600℃时,通入高纯氩气。

13.进一步,所述预成型碳化硼芯块放入真空炉抽真空后,所述升温及冷却过程按照如下速率进行:室温~1600℃之间,以10

±

1℃/min的速率升温;在1600℃~1900℃之间,以6

±

1℃/min的速率升温;在1900℃~2150℃之间,以5

±

1℃/min的速率升温;升至2150℃后,保温1h;2150℃~室温,随炉自然冷却降温。

14.进一步,所述预成型碳化硼芯块在真空炉内烧结时,所述加压及减压过程按照如下过程进行:室温~1000℃之间,保持基础加压2~3mpa;在1000℃~1600℃之间,以0.1mpa/min的速率加压至10mpa;在1600℃~2150℃之间,以0.1mpa/min的速率加压至20mpa并保压1h;在2150℃~1000℃之间,以0.15mpa/min的速率减压至1mpa;1000℃~室温之间,保持基础加压1mpa。

15.进一步,所述碳化硼芯块产品晶粒尺寸均小于15μm,气孔尺寸均小于5μm。

16.进一步,所述碳化硼芯块产品密度为2.15

±

0.05g/cm3,

10

b富集度大于85%。

17.进一步,所述碳化硼芯块产品的外形为弧形薄壁块结构,扇形角度0~360

°

,壁厚5~12mm,宽度10~30mm。

18.本发明的有益效果在于,采用本发明所提供的核级碳化硼芯块的制备方法,可以通过热压烧结

10

b碳化硼粉末得到密度2.1~2.2g/cm3(约90%t.d.),

10

b富集度大于85%的核级碳化硼芯块。采用本发明提供的制备方法所得到的核级碳化硼芯块能满足研究性核反应堆反应性控制需要的中子吸收功能。同时,所制备得到的核级碳化硼芯块的物理和力学性能良好,能够保证结构完整、性能稳定地运行于反应堆寿期内的高温、辐照、冲击和振动等各种工况下,已用作国内某研究性反应堆控制棒组件内中子吸收体芯块。

附图说明

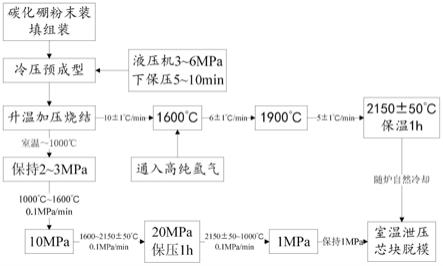

19.图1为本发明所述核级碳化硼芯块的制备方法流程图。

20.图2为本发明实施例1中所制备的核级碳化硼芯块sem微观形貌(4000倍)。

21.图3为本发明实施例1中所制备的核级碳化硼芯块结构示意图。

具体实施方式

22.下面结合附图和具体实施方式对本发明作进一步描述。

23.实施例1

24.如图1所示,一种核级碳化硼芯块的制备方法,包括如下步骤:

25.(1)装填组装:将

10

b富集度≥85%的碳化硼原料粉末填装在与所需碳化硼芯块产品外形结构相符的模具中,其中,碳化硼原料粉末中碳化硼和游离硼的质量分数之和≥98.5%,碳化硼原料粉末的中位粒径d

50

为0.712μm。

26.(2)冷压预成型:采用液压机对装填了碳化硼原料粉末的模具进行冷压,在成型压力4.5mpa下保压8min,制成预成型碳化硼芯块。

27.(3)升温加压烧结:1)将预成型碳化硼芯块置于石墨制成的烧结模具中,放入真空炉内,将真空炉抽真空至10pa以下,以9℃/min的速率升温至1600℃时,通入高纯氩气保护;同时,室温~1000℃之间,保持基础加压2.5mpa;在1000℃~1600℃之间,以0.1mpa/min的速率加压至10mpa。2)继续升温加压:在1600℃~1900℃之间,以6℃/min的速率升温;在1900℃~2150℃之间,以5℃/min的速率升温;同时,在1600℃~2150℃时,按照0.1mpa/min的速率加压至20mpa,直至将碳化硼烧结为与实际应用产品相接近的净尺寸芯块,升温至2150℃且加压至20mpa后,再保温保压1h。3)随炉自然冷却至室温,同时在2150℃~1000℃之间,按照0.15mpa/min的速率减压至1mpa;在1000℃~室温之间,保持基础加压1mpa;然后泄压脱模取料,得到密度为2.15g/cm3,

10

b富集度大于85%的碳化硼芯块产品;如图2所示,所得碳化硼芯块产品的晶粒尺寸均小于15μm,气孔尺寸均小于5μm;如图3所示,所得碳化硼芯块产品外形为弧形薄壁块结构,扇形角度118

°

,壁厚9mm,宽度20mm。

28.实施例2

29.如图1所示,一种核级碳化硼芯块的制备方法,包括如下步骤:

30.(1)装填组装:将

10

b富集度≥85%的碳化硼原料粉末填装在与所需碳化硼芯块产品外形结构相符的模具中,其中,碳化硼原料粉末中碳化硼和游离硼的质量分数之和≥98.5%,碳化硼原料粉末的中位粒径d

50

为0.865μm。

31.(2)冷压预成型:采用液压机对装填了碳化硼原料粉末的模具进行冷压,在成型压力3mpa下保压10min,制成预成型碳化硼芯块。

32.(3)升温加压烧结:1)将预成型碳化硼芯块置于石墨制成的烧结模具中,放入真空炉内,将真空炉抽真空至10pa以下,以10℃/min的速率升温至1600℃时,通入高纯氩气保护;同时,室温~1000℃之间,保持基础加压3mpa;在1000℃~1600℃之间,以0.1mpa/min的速率加压至10mpa。2)继续升温加压:在1600℃~1900℃之间,以7℃/min的速率升温;在1900℃~2100℃之间,以6℃/min的速率升温;同时,在1600℃~2100℃时,按照0.1mpa/min的速率加压至16mpa,直至将碳化硼烧结为与实际应用产品相接近的净尺寸芯块,升温至2100℃且加压至16mpa后,再保温保压1.5h。3)随炉自然冷却至室温,同时在2100℃~1000℃之间,按照0.15mpa/min的速率减压至1mpa;在1000℃~室温之间,保持基础加压1mpa;然后泄压脱模取料,得到密度为2.11g/cm3,

10

b富集度大于85%的碳化硼芯块产品;如图2所示,所得碳化硼芯块产品的晶粒尺寸均小于15μm,气孔尺寸均小于5μm;如图3所示,所得碳化硼芯块产品外形为弧形薄壁块结构,扇形角度300

°

,壁厚12mm,宽度10mm。

33.实施例3

34.如图1所示,一种核级碳化硼芯块的制备方法,包括如下步骤:

35.(1)装填组装:将

10

b富集度≥85%的碳化硼原料粉末填装在与所需碳化硼芯块产品外形结构相符的模具中,其中,碳化硼原料粉末中碳化硼和游离硼的质量分数之和≥98.5%,碳化硼原料粉末的中位粒径d

50

为0.632μm。

36.(2)冷压预成型:采用液压机对装填了碳化硼原料粉末的模具进行冷压,在成型压力6mpa下保压5min,制成预成型碳化硼芯块。

37.(3)升温加压烧结:1)将预成型碳化硼芯块置于石墨制成的烧结模具中,放入真空炉内,将真空炉抽真空至10pa以下,以10℃/min的速率升温至1600℃时,通入高纯氩气保护;同时,室温~1000℃之间,保持基础加压2mpa;在1000℃~1600℃之间,以0.1mpa/min的速率加压至10mpa。2)继续升温加压:在1600℃~1900℃之间,以5℃/min的速率升温;在1900℃~2200℃之间,以4℃/min的速率升温;同时,在1600℃~2200℃时,按照0.1mpa/min的速率加压至25mpa,直至将碳化硼烧结为与实际应用产品相接近的净尺寸芯块,升温至2200℃且加压至25mpa后,再保温保压0.5h。3)随炉自然冷却至室温,同时在2200℃~1000℃之间,按照0.15mpa/min的速率减压至1mpa;在1000℃~室温之间,保持基础加压1mpa;然后泄压脱模取料,得到密度为2.19g/cm3,

10

b富集度大于85%的碳化硼芯块产品;如图2所示,所得碳化硼芯块产品的晶粒尺寸均小于15μm,气孔尺寸均小于5μm;如图3所示,所得碳化硼芯块产品外形为弧形薄壁块结构,扇形角度56

°

,壁厚5mm,宽度30mm。

38.根据本实施例1~3所制备得到的核级碳化硼芯块的物理和力学性能随温度的变化如表1、表2所示。由测试结果可见,随着试验温度从20℃升至620℃,所得到的核级碳化硼芯块的物理和力学性能良好,可保证反应堆寿期内其在高温、辐照、冲击和振动等各种工况运行下的结构完整性和性能稳定性。

39.表1核级碳化硼芯块物理性能测试值

[0040][0041][0042]

表2核级碳化硼芯块力学性能测试值

[0043]

[0044]

上述实施例只是对本发明的举例说明,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。