1.本发明总体涉及采矿技术领域,更具体地,涉及一种用于水溶性钾盐矿的开采系统和开采方法。

背景技术:

2.地下低品位钾盐矿开采难度较大,当前的开采技术是通过固体钾盐液化方式进行开采,即修建一个注水渠,配置一定组成的溶剂通过注水渠引入矿层中,然后在数公里不等距离处,修建一条平行于注水渠的采卤渠,一般溶剂可以选择性地溶解钾盐矿物,形成钾盐溶液至排卤渠,抽取钾盐溶液进入盐田。

3.但是,由于钾盐矿层空隙内的空气、碎屑等的阻滞和采区内部优势通道的影响,在开采中,溶剂进入钾盐矿层会越来越困难,溶剂流动越来越缓慢,甚至停滞,即使补水渠水位抬升很高增加溶剂压力,也很难进入矿层,有益组分增加速率也随着溶剂流动停滞而逐渐变慢,溶矿效果极不理想。

4.因此,为了解决现有钾盐矿内受钾盐矿层内空气阻滞而导致开采效率低的问题,亟需一种用于水溶性钾盐矿的开采系统和开采方法。

技术实现要素:

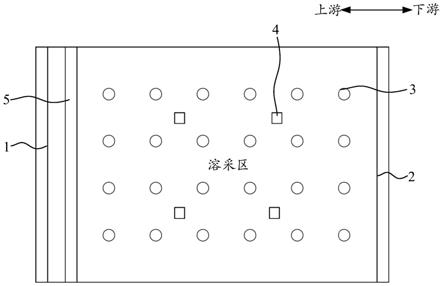

5.为了解决上述问题,本发明提供了一种用于水溶性钾盐矿的开采系统,包括注水渠1、采水渠2和排气井3,所述注水渠1横向设置于溶采区的上游,用于向溶采区的钾盐矿层内注入溶剂;所述采水渠2横向设置于溶采区的下游,与所述注水渠1平行,用于收集钾盐矿层内的钾盐溶液;所述排气井3竖向设置,排气井3设置有多个;多个所述排气井3呈网格状均匀分布于注水渠1和采水渠2之间的溶采区内,排气井3的下端伸入钾盐矿层内,用于排出钾盐矿层内的空气。

6.根据本发明的一种实施方式,多个所述排气井3呈网格状分布,相邻排气井3之间的距离为200m,所述排气井3的下端伸入钾盐矿层深度3/4的位置,排气井3的直径为其深度的1/50。

7.根据本发明的一种实施方式,所述排气井3内设置有支撑管,所述支撑管的外径和排气井3内径相同;所述支撑管上均匀设置有通孔。

8.根据本发明的一种实施方式,还包括排气坑4,所述排气坑4呈网格状分布,相邻排气坑4之间的距离为500m;所述排气坑4的下端伸入钾盐矿层深度的1/4位置,用于排出钾盐矿层内的空气。

9.根据本发明的一种实施方式,还包括排气渠5,所述排气渠5设置于注水渠1和采水渠2之间的溶采区内,距注水渠200m,与注水渠1平行设置;所述排气渠5的下端伸入钾盐矿层深度的中间位置,用于排出钾盐矿层内的空气。

10.一种用于水溶性钾盐矿的开采方法,包括,第一步骤,在溶采区的上游横向设置一条注水渠1,用于向溶采区的钾盐矿层内注入溶剂;第二步骤,在溶采区的下游设置一条与

注水渠1平行的采水渠2,用于收集钾盐矿层内的钾盐溶液;第三步骤,在所述注水渠1和所述采水渠2之间的溶采区内设置多个呈网格状分布的排气井3,所述排气井3竖向设置,下端伸入钾盐矿层内,用于排出钾盐矿层内的空气。

11.根据本发明的一种实施方式,设置相邻排气井3之间的距离为200m,所述排气井3的下端伸入钾盐矿层深度3/4的位置,排气井3的直径为其深度的1/50。

12.根据本发明的一种实施方式,在所述排气井3内设置有支撑管,所述支撑管的外径和排气井3内径相同;所述支撑管上均匀设置有通孔。

13.根据本发明的一种实施方式,在所述注水渠1和所述采水渠2之间的溶采区内设置多个呈网格状分布的排气坑4,设置相邻排气坑4之间的距离为500m,所述排气坑4的下端伸入钾盐矿层深度的1/4位置,用于排出钾盐矿层内的空气。

14.根据本发明的一种实施方式,在距离注水渠1有200m的位置设置一条与注水渠1平行的排气渠5,所述排气渠5的下端伸入钾盐矿层深度的中间位置,用于排出钾盐矿层内的空气。

15.本发明在溶采区的上游设置注水渠,在溶采区的下游设置采水渠,使注水渠和采水渠平行设置,可以使注水渠内的溶剂自动流入钾盐矿层内,并汇入采水渠内;在溶采区内设置排气井,并将排气井呈网格状均匀分布,可以排出钾盐矿层内的气体,加速溶剂液位上升,及溶剂的扩散溶剂,大大提高溶采效率;设置相邻排气井之间的距离为200m,可以使钾盐矿层内的气体快速排出,使溶剂的液位快速提升,设置排气井的下端伸入钾盐矿层深度的3/4位置,直径为排气井深度的1/50,可以快速排出钾盐矿层中的气体,提升大规模溶矿的效率,而且排气井的设置量合理,工作量小,结构简单;在排气井内设置支撑管进行支护,在支撑管上均匀设置通孔进行通气,可以防止排气井因碎石崩塌而堵塞;设置排气坑,相邻排气坑之间的距离为500m,使排气坑呈网格状均匀分布,设置排气坑的下端伸入钾盐矿层深度的1/4位置,可以使溶采区内含空气钾盐矿层的暴露的面积大大增加,有利于空气的快速排出,快速提高溶采效率;设置排气渠,使排气渠与注水渠平行设置,设置排气渠距注水渠200m,排气渠伸入钾盐矿层深度的中间位置,可以使排气渠附近钾盐矿层中的气体压力处于的较大值,起到快速排出钾盐矿层内气体的作用,可以显著增加溶剂的流速,可以加速溶剂在钾盐矿层内的侧向流动及下渗,提高溶采效率。

附图说明

16.图1.一种用于水溶性钾盐矿的开采系统俯视结构示意图;

17.图2.一种用于水溶性钾盐矿的开采系统剖视结构示意图。

18.图中,1.注水渠、2.采水渠、3.排气井、4.排气坑、5.排气渠。

具体实施方式

19.下面结合附图对本发明的较佳实施例进行详细阐述,参考标号是指本发明中的组件、技术,以便本发明的优点和特征在适合的环境下实现能更易于被理解。下面的描述是对本发明权利要求的具体化,并且与权利要求相关的其它没有明确说明的具体实现也属于权利要求的范围。

20.在本发明的描述中,需要理解的是,术语“前”、“后”、“左”、“右”、“上”、“下”、“顶”、

“

底”、“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

21.图1示出了一种用于水溶性钾盐矿的开采系统俯视结构示意图。

22.图2示出了一种用于水溶性钾盐矿的开采系统剖视结构示意图。

23.如图1和图2所示,一种用于水溶性钾盐矿的开采系统,包括注水渠1、采水渠2和排气井3,所述注水渠1横向设置于溶采区的上游,用于向溶采区的钾盐矿层内注入溶剂;所述采水渠2横向设置于溶采区的下游,与所述注水渠1平行,用于收集钾盐矿层内的钾盐溶液;所述排气井3竖向设置,排气井3设置有多个;多个所述排气井3呈网格状均匀分布于注水渠1和采水渠2之间的溶采区内,排气井3的下端伸入钾盐矿层内,用于排出钾盐矿层内的空气。

24.所述溶采区的上游和下游,与溶采区内地下水的上游和下游是对应的,即溶采区内的地下水流动方向上的上游和下游,因为地下水在地下有水位差,从高水位流向低水位,从上游流向下游,为了使溶剂能够在溶采区内进行流动,所以注水渠1和采卤渠分别设置在溶采区的上游和下游。

25.所述注水渠1横向设置,横向是指设置溶采区的地面上,方向与溶采区上下游指向的方向垂直。

26.注水渠1用于向溶采区内注入溶剂,使溶剂能够流入钾盐矿层内与钾盐矿进行溶解,采水渠2用于收集溶采区内的钾盐溶液。

27.本发明优选设置注水渠1的宽度为3m,长度为10~15km,下端伸入钾盐矿层的中下部,有利于溶剂向钾盐矿层侧向和下方的快速渗透,提高溶质溶解速度;优选设置采水渠2的宽度为8m,长度为15~20km,下端伸入钾盐矿层的底部,使采水渠2的深度大于注水渠1的深度,采水渠2的长度大于注水渠1的长度,可以将向下流入钾盐矿层底层的溶液以及横向流入钾盐矿层的溶液全部流入采水渠2内,提高钾盐溶采效率。

28.所述排气井3用于排出钾盐矿层内的空气,刺破钾盐矿层中的“气泡”,以排出钾盐矿层孔隙中空气,解除钾盐矿层内空气、碎屑等对溶剂的阻碍作用,避免溶剂大量流向优势通道,使位于钾盐矿层的下层的溶剂能够快速上升至钾盐矿层的上层,溶解钾盐矿层上层的钾盐矿,从而提高大规模溶矿的效率。

29.排气井3呈网格状分布,经试验测定,在溶采区钾盐矿层内,150

‑

250m距离内气体之间连通性较强,200m距离气体之间连通性最佳,在距离小于200m时,随着排气井3之间的距离变小,排气速率没有明显变化,即溶剂液位的上升速度没有明显变化;在大于200m的距离时,随着排气井3之间距离的变大,且逐渐明显减慢,而且随矿层结构变化发生不规则变化,即溶剂液位的上升速度明显减慢;本发明优选设置每个排气井3和相邻排气井3之间的距离为200m,可以快速排出矿层中的气体,而且受矿层结构影响小。

30.距离注水渠最近的排气井3与注水渠1距离均为200m,距离采水渠2最近的排气井3与采水渠2距离均为200m,可以使钾盐矿层内的气体快速排出,使溶剂的液位快速提升,快速提升大规模溶矿的效率,而且排气井3的设置量较小,工作量小,结构简单。

31.靠近注水渠1的排气井3距离注水渠1的距离可以设置150

‑

250m;靠近排水渠2的排气井3距离排水渠2的距离可以设置150

‑

250m。

32.排气井3的直径根据钾盐矿层中的气体含量,钾盐矿层中碎屑含量进行设定,因为随着排气井深度增加,排气井需排出气体的量、排气距离和碎屑含量均会增加,本发明优选设置排气井3的直径为排气井3深度的1/50,不但能够快速排出钾盐矿层内的空气,而且工程施工量小,防止钾盐矿层中的碎屑堵塞排气井3。

33.本发明优选设置排气井3的下端伸入钾盐矿层深度3/4的位置,可以满足快速排出钾盐矿层中气体的需要,而且施工量小。

34.排气井3可以使用岩心钻进行钻孔,把岩心取出来,避免使用冲击钻,以保证井壁孔隙开放,还可以在排气井3内设置钢管进行支护,在钢管上均匀设置通孔进行通气,防止排气井3因碎石崩塌而堵塞。

35.还可以设置排气坑4,设置排气坑4呈网格状分布,每个排气坑4和相邻排气坑4之间的距离为200

‑

500m,使排气坑4的下端伸入钾盐矿层内,用于增加钾盐矿层与大气接触面积,快速排出钾盐矿层上层内的大量气体。

36.还可以设置一个或多个排气渠5,当设置一个排气渠时,使排气渠5与注水渠1平行设置,距离注水渠100

‑

200m,当设置多个排气渠时,使多个排水渠相互之间的距离为100

‑

200m,排气渠5的深度设置为使排气渠5的下端伸入钾盐矿层深度中间的位置,利用溶剂密度大于空气的特点,借助重力,水平流动、从侧面下渗地层,不断排挤出孔隙中的空气,溶剂也就不断渗透进入盐层,本发明优选设置排气渠5距注水渠200m,使排气渠5附近钾盐矿层中的气体压力处于较大值,起到快速排出钾盐矿层气体的作用,可以显著增加溶剂的流速,可以加速溶剂在钾盐矿层内的侧向流动及下渗。

37.使用时,在溶采区上游横向设置一条注水渠1,在溶采区下游设置一条与注水渠1平行的采水渠2,并在注水渠1和采水渠2之间的区域内设置呈网格状分布的排气井3,将溶剂从注水渠1内注入,并将采水渠2内的钾盐溶液取出即可。

38.本发明在溶采区的上游设置注水渠,在溶采区的下游设置采水渠,使注水渠和采水渠平行设置,可以使注水渠内的溶剂自动流入钾盐矿层内,并汇入采水渠内;在溶采区内设置排气井,并将排气井呈网格状均匀分布,可以增加排气井的连通性,使钾盐矿层内的气体排出更快速,加速溶剂液位上升,促进溶剂的扩散溶剂,大大提高溶采效率。

39.如图1所示,还包括排气坑4,所述排气坑4呈网格状分布,相邻排气坑4之间的距离为500m;所述排气坑4的下端伸入钾盐矿层深度的1/4位置,用于排出钾盐矿层内的空气。

40.本发明设置排气坑,相邻排气坑之间的距离为500m,使排气坑呈网格状均匀分布,设置排气坑的下端伸入钾盐矿层深度的1/4位置,可以使溶采区内含空气钾盐矿层的暴露的面积大大增加,有利于空气的快速排出,快速提高溶采效率。

41.如图1所示,还包括排气渠5,所述排气渠5设置于注水渠1和采水渠2之间的溶采区内,距注水渠200m,与注水渠1平行设置;所述排气渠5的下端伸入钾盐矿层深度的中间位置,用于排出钾盐矿层内的空气。

42.本发明设置排气渠,使排气渠与注水渠平行设置,设置排气渠距注水渠200m,排气渠下端伸入钾盐矿层深度的中间位置,可以使排气渠附近钾盐矿层中的气体压力处于的较大值,起到快速排出钾盐矿层内气体的作用,可以显著增加溶剂的流速,可以加速溶剂在钾盐矿层内的侧向流动及下渗,提高溶采效率。

43.根据本发明的一种实施方式,所述排气井3呈网格状分布,相邻排气井3之间的距

离为200m;所述排气井3的下端伸入钾盐矿层深度的3/4位置,排气井3的直径为其深度的1/50。

44.本发明设置相邻排气井之间的距离为200m,可以增加钾盐矿层中气体的连通性,使钾盐矿层内的气体快速排出,使溶剂的液位快速提升,设置排气井的下端伸入钾盐矿层深度的3/4位置,直径为排气井深度的1/50,不但能够快速排出钾盐矿层内的空气,而且工程施工量小,防止钾盐矿层中的碎屑堵塞排气井,提升大规模溶矿的效率。

45.根据本发明的一种实施方式,所述排气井3内设置有支撑管,所述支撑管的外径和排气井3内径相同;所述支撑管上均匀设置有通孔。

46.支撑管可以为能够起支撑作用的通气管,可以是钢管、硬塑料管等。

47.本发明在排气井内设置支撑管进行支护,在支撑管上均匀设置通孔进行通气,可以防止排气井因碎石崩塌而堵塞排气井,提高排气效率。

48.一种用于水溶性钾盐矿的开采方法,包括,第一步骤,在所述溶采区的上游横向设置一条注水渠1,用于向溶采区的钾盐矿层内注入溶剂;第二步骤,在所述溶采区的下游设置一条与注水渠1平行的采水渠2,用于收集钾盐矿层内的钾盐溶液;第三步骤,在所述注水渠1和所述采水渠2之间的溶采区内设置多个呈网格状分布的排气井3,所述排气井3竖向设置,下端伸入钾盐矿层内,用于排出钾盐矿层内的空气。

49.根据本发明的一种实施方式,设置相邻的所述排气井3之间的距离为200m,所述排气井3的深度设置为5m,直径为排气井3深度的1/50。

50.根据本发明的一种实施方式,在所述排气井3内设置有支撑管,所述支撑管的外径和排气井3内径相同;所述支撑管上均匀设置有通孔。

51.根据本发明的一种实施方式,在所述采水渠和所述注水渠之间的溶采区内设置多个呈网格状分布的排气坑,设置相邻排气坑4之间的距离为500m;所述排气坑4的下端伸入钾盐矿层内,用于排出钾盐矿层内的空气。

52.根据本发明的一种实施方式,在距离注水渠200m的位置设置一条与注水渠平行的排气渠5,所述排气渠5的下端伸入钾盐矿层内,用于排出钾盐矿层内的空气。

53.本发明在溶采区的上游设置注水渠,在溶采区的下游设置采水渠,使注水渠和采水渠平行设置,可以使注水渠内的溶剂自动流入钾盐矿层内,并汇入采水渠内;在溶采区内设置排气井,并将排气井呈网格状均匀分布,可以排出钾盐矿层内的气体,加速溶剂液位上升,及溶剂的扩散溶剂,大大提高溶采效率;设置相邻排气井之间的距离为200m,可以使钾盐矿层内的气体快速排出,使溶剂的液位快速提升,设置排气井的下端伸入钾盐矿层深度的3/4位置,直径为排气井深度的1/50,可以快速排出钾盐矿层中的气体,提升大规模溶矿的效率,而且排气井的设置量合理,工作量小,结构简单;在排气井内设置支撑管进行支护,在支撑管上均匀设置通孔进行通气,可以防止排气井因碎石崩塌而堵塞;设置排气坑,相邻排气坑之间的距离为500m,使排气坑呈网格状均匀分布,设置排气坑的下端伸入钾盐矿层深度的1/4位置,可以使溶采区内含空气钾盐矿层的暴露的面积大大增加,有利于空气的快速排出,快速提高溶采效率;设置排气渠,使排气渠与注水渠平行设置,设置排气渠距注水渠200m,排气渠伸入钾盐矿层深度的中间位置,可以使排气渠附近钾盐矿层中的气体压力处于的较大值,起到快速排出钾盐矿层内气体的作用,可以显著增加溶剂的流速,可以加速溶剂在钾盐矿层内的侧向流动及下渗,提高溶采效率。

54.应该注意的是,上述实施例对本发明进行说明而不是对本发明进行限制,并且本领域技术人员在不脱离所附权利要求的范围的情况下可设计出替换实施例。在权利要求中,不应将位于括号之间的任何参考符号构造成对权利要求的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。