1.本发明涉及无机材料制成的隔热件、用于制造该隔热件的材料组、底层用材料以及隔热件的制造方法的改良。

背景技术:

2.从近来的节能要求的观点出发,对建材要求较高的隔热性。

3.在建材中,尤其是要求提高以屋顶瓦为代表的黑色系的建材的隔热性。例如,在日本热岛对策协议会中,关于l*值≤40的黑色系隔热釉料,揭示了以实现红外线反射率为40%以上且日照反射率为30%为目标。

4.本发明以由无机材料构成的隔热件为对象,但在由有机材料构成的涂料中也存在同样的问题,例如在专利文献1中公开了与本发明相关的技术。

5.专利文献2中提出了高隔热性的颜料。

6.在非专利文献1中公开了显示出90%以上的日照反射率的釉底料。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开平4

‑

246478号公报

10.专利文献2:日本专利5737523号公报

11.非专利文献

12.非专利文献1:design of ceramic tiles with high solar reflectance through the development of a functional engobe,ceramics international 39(2013),9583

‑

9590,参照摘要

技术实现要素:

13.发明所要解决的问题

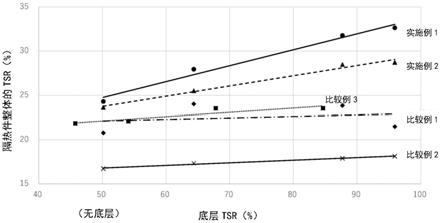

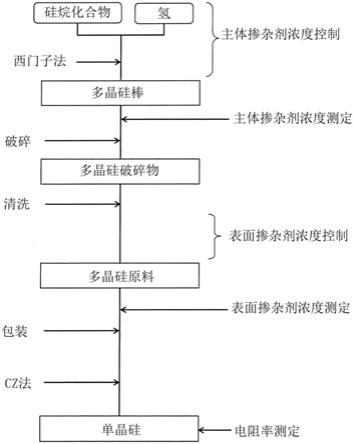

14.作为专利文献2中公开的颜料,本技术的发明人提出了具有较高的日照反射率(全反射率)的颜料。即,是由(cr,fe)2o3固溶体构成的、l

*

值为30以下的黑色系颜料,是将cr与fe之比(摩尔比)设为93~97∶7~3且采用非尖晶石结构的黑色系颜料。而且,使用了该颜料的顶层的红外线反射率(以下,有时简称为“nir”)显示为45%,日照反射率(以下,有时简称为“tsr”)也具有24%这样高的隔热特性。在此,也可以将cr与fe之比(摩尔比)设为80~97∶20~3。

15.但是,在日本热岛对策协议会揭示的l*值≤40中,nir≥以上40%且tsr≥30%这样的目标尚未满足。

16.用于解决问题的手段

17.本发明的发明人为了达成上述目标而反复进行了深入研究。其结果是,发现使用上述颜料的釉料显示出比较高的nir(=45%)的原因在于,颜料本身具有反射红外线的功

能,另一方面,含有该颜料的顶层还兼具使红外线透过的功能。即,入射的红外线透过顶层而被支承该顶层的基材反射,反射后的红外线再次透过顶层而向外部放出。

18.基于该见解,认为如果提高基材的表面的光反射率,则作为顶层的nir提高,由此提高其tsr。

19.因此,将基材的表面用与其相比光反射率更高的材料(底层)覆盖,并对其tsr进行测定。将其结果示于图1。由图1的结果可知,随着底层的红外线反射率nri变高,作为隔热件整体的、即作为底层与顶层的复合层的日照反射率tsr也变高。

20.而且,可知在使用实施例1的黑色颜料时,若使底层的tsr为80%以上,则隔热件整体的日照反射率tsr大致为30%以上。实施例1的黑色颜料原本具备45%的nir,因此,在此,满足了日本热岛对策协议会所要求的目标。

附图说明

21.图1是表示实施例以及比较例的隔热件整体的tsr与底层的tsr之间的关系的图表。

22.图2是表示本发明的实施例的隔热件的构成的示意图。

23.图3是表示本发明的比较例的隔热件的构成的示意图。

24.图4是表示底层与tsr之间的关系的图表。

25.图5是实施例的釉料的熔融曲线。

26.图6是实施例3的分光反射曲线。

27.图7是实施例4的分光反射曲线。

28.图8是实施例5的分光反射曲线。

29.图9是实施例6的分光反射曲线。

30.图10是实施例7的分光反射曲线。

31.图11是表示底层(单独)的tsr与光晕高度之间的关系的图表。

具体实施方式

32.在图1的结果中,实施例1的隔热件的烧结前的规格如下。

33.基材:

34.材料:陶磁器质

35.厚度:5~20mm

36.底层:

37.材料(组成):以塞格尔公式表示为,ro:0.1~0.5、r2o:0.5~0.9、al2o3:2.2~10.2、sio2:7.2~29.2、tio:0.0~0.5、zrsio4:0.0~5.5、sio2/al2o3:0.7~23.8,其中,ro=mgo、cao或bao,r2o=li2o、na2o或k2o

38.厚度:100μm

39.底层的tsr是将底层单独(即,不层叠任何顶层)烧制时的值,通过配合调整而赋予变化。另外,基材的tsr为50%。即,横轴50%表示没有底层时。

40.顶层:

41.材料:含有黑色颜料(实施例1:产品名:42

‑

710a(葛西工业)的釉料

42.注)黑色颜料(实施例1):cr与fe之比(摩尔比)设为93~97∶7~3或cr与fe之比(摩尔比)设为80~97∶20~3、且采用非尖晶石结构的(cr,fe)2o3固溶体

43.顶层的l*值:30以下

44.烧制条件:

45.烧制温度:1130~1150℃

46.保持时间:1~3小时

47.tsr的测定条件:

48.测定器:日本分光株式会社制造的紫外可见光红外分光光度计v

‑

670

49.实施例2的顶层作为黑色釉料而使用产品名:eco black(kasai工业),除此以外,为与实施例1相同的条件。

50.比较例1的顶层作为黑色釉料而使用产品名:c black(kasai工业),除此以外,为与实施例1相同的条件。

51.比较例2的顶层作为黑色釉料而使用产品名:black mat(kasai工业),除此以外,为与实施例1相同的条件。

52.此外,可知在实施例2的含有黑色颜料的顶层中,随着底层的tsr上升,隔热件整体的、即底层与顶层的复合层的tsr也上升。

53.另一方面,在比较例1以及比较例2的含有黑色颜料的顶层中,底层的tsr的改变对隔热件整体的tsr几乎没有影响。

54.实施例2以及比较例1和比较例2的l*均为30以下。

55.根据以上,本发明能够规定为如下内容。

56.即,一种隔热件,所述隔热件具备:

57.基底构件,其表面的日照反射率(tsr)为80%以上;以及

58.顶层,其是层叠于该基底构件的表面的顶层,其含有黑色系颜料,所述黑色系颜料由cr与fe之比(摩尔比)设为93~97∶7~3或cr与fe之比(摩尔比)设为80~97∶20~3、且采用非尖晶石结构的(cr,fe)2o3固溶体构成,所述黑色系颜料的l*值为30以下。

59.根据这样构成的隔热件,日照反射率(tsr)为30%以上。当然,红外线反射率(nir)也为40%以上。

60.在得到该高规格的隔热件的背景下,本发明的发明人新发现,即,在由无机材料构成的顶层中,有时红外线透过而被底层反射。在此,设为顶层具有无法视觉辨认到底层的厚度。这是为了确保作为隔热件的外观设计性。

61.顺便提及的是,如专利文献1所记载的那样,存在使红外线透过的有机涂料。在为有机涂料的情况下,形成具备较高的tsr的有机底层,将其干燥后涂布该有机涂料。此时,有机底层和涂料层发生层分离,两者的材料不会混合或反应。

62.与此相对,由无机材料构成的隔热件存在下述问题。

63.顶层当然被玻璃化,与此相对,必须避免底层被玻璃化。这是因为,若底层被玻璃化,则tsr显著降低。

64.另外,在由无机材料构成的隔热件的情况下,一般而言在底层的浆料上层叠釉料的浆料,将两者同时烧制。在该烧制温度下顶层的材料完全玻璃化。另一方面,底层的材料不玻璃化。换言之,底层的材料处于构成其的颗粒被烧结的状态、即该颗粒的表面熔解而相

互结合的状态。

65.若将底层单独烧制,则其材料整体均匀地烧结,其表面具有较高的光反射率,但若在层叠有顶层的状态下进行烧结,则顶层的材料超过其玻璃化温度地被加热而流动化,浸入底层的材料的颗粒之间,在此与底层的材料反应。若烧结工序结束并被冷却,则反应后的顶层的材料与底层的材料形成玻璃化的混合。该玻璃化的混合使光透过,因此无法确保较高的光反射率。

66.本发明的发明人为了解决上述问题而反复进行了深入研究的结果是,认为无法避免因烧制而使底层的材料与顶层的材料反应而形成混合。而且,认为如果增厚底层而确保即使在烧制时顶层的材料也不会浸入的区域,则在该区域的表面能够确保充分的光反射。

67.即,本发明的第一方面规定为如下内容。

68.一种隔热件,所述隔热件是具备基材、层叠在该基材上的底层、以及层叠于该底层上的顶层而成的无机材料制成的隔热件,

69.所述顶层具有无法视觉辨认到所述底层的厚度,且使红外线透过,

70.所述底层具备该底层的材料与所述顶层的材料的混合以及不存在所述顶层的材料的主反射区域。

71.根据这样规定的本发明的第一方面,由于在底层上具备主反射区域,因此能够使透过顶层的红外线被该主反射层反射。在此,认为实质上仅由底层的材料构成的主反射区域需要10μm以上的厚度。若主反射层小于10μm,则存在透过顶层和混合而来的红外线透过该主反射层的隐患。主反射区域的层厚的上限没有特别限定,但设为300μm。

72.图2表示本发明的隔热件1的基本结构。如图2所示,若底层的主反射区域具有足够的厚度,则能够使透过顶层以及底层而来的红外线在该主反射区域可靠地反射。

73.由此,如图1的各实施例所示,能够利用底层所具有的光反射特性(tsr)。

74.图3表示使底层变薄的比较例的隔热件。与图2的例子相比,使底层的整体厚度变薄。其结果是,主反射区域变薄,透过顶层以及底层而来的红外线透过该主反射区域而被基材吸收。

75.对于图1的实施例1中使用的黑色颜料,将底层的厚度设为30μm(比较例3)的情况下的底层tsr与隔热件整体的tsr的关系在图1中以虚线表示。

76.在比较例3中,由于底层较薄,因此顶层的材料浸入该底层的整个区域,即底层整体成为混合。其结果是,透过顶层以及底层的红外线主要被基材2的表面反射。

77.在比较例3的例子中,在隔热件的tsr特性中,底层未发挥任何效果。

78.由以上可知,底层需要存在足够厚度的主混合。

79.因此,本发明的发明人对在底层的材料上层叠顶层并进行烧制时在底层中确保这样的主混合的方法进行了深入研究。

80.根据本发明的发明人的研究,可以考虑下述(1)~(3)的方法。

81.(1)在底层自身确保足够的厚度。

82.图4表示上述实施例中使用的底层的膜厚与其tsr的关系。此时,在底层上未层叠任何顶层,底层为露出的状态。由图4的关系可知,底层的膜厚优选为70μm以上。如果其膜厚小于70μm,则主要是底层的膜厚变得不均匀,因此存在红外线以及其他波长的光优先透过该较薄的部分的隐患。

83.此外,若选择底层的材料,则通过减少红外线的透过率、确保膜厚的均匀性、进一步地提高其密度,根据本发明的发明人的研究,若作为底层而确保50μm以上的厚度,则在顶层的一般的烧制条件下,能够在顶层的材料与底层的材料的混合以外的区域、即主反射区域确保10μm以上的厚度。

84.(2)在烧制后的底层上层叠顶层的浆料,之后进行烧制。

85.若预先对底层进行烧制,则即使之后对顶层进行烧制,两者的材料也几乎不反应。因此,在该情况下,底层的整个区域作为主反射区域而发挥功能,因此能够对主反射区域确保足够的厚度。

86.(3)顶层与烧制温度的关系

87.在底层的浆料上层叠顶层的浆料并进行烧制时,无法避免两材料反应而形成混合。但是,通过对顶层的材料进行选择,能够抑制混合的形成。

88.即,若烧制温度确定,则通过使顶层的玻璃化温度尽可能接近该烧制温度而抑制顶层的材料的流动化。由此,顶层的材料难以浸入底层,从而抑制混合的形成。

89.此外,底层可以由多种材料构成。例如,在底层中,可以将釉料侧的层设为由更高反射率的材料制成、或将基材层侧的层设为由结合性更高的材料制成。

90.顶层的厚度没有特别限定,可以根据顶层所要求的外观设计性、耐久性等任意地进行选择。为了确保顶层的外观设计性、尤其是其色调,顶层优选为无法目视确认到其下方的底层的厚度。顶层的厚度例如可以设为50~100μm。

91.顶层可以由多个材料层构成。

92.本发明的发明人着眼于顶层的材料的hms测定(基于高温显微镜的测定)。

93.图5表示实施例3~实施例7的釉料的熔融曲线。

94.实施例3~实施例7的釉料的ht如下所述。

95.实施例3:1141℃

96.实施例4:1121℃

97.实施例5:1088℃

98.实施例6:1053℃

99.实施例7:1035℃

100.此外,图5的熔融曲线由hesse instruments公司制造的高温显微镜em301进行测定。

101.另外,ht(半球温度)也由hesse instruments公司制造的高温显微镜em301进行测定。

102.hms测定是指通过高温加热显微镜法对釉料的熔融行为进行确认的方法。

103.升温条件为60℃/分钟至500℃,500~1000℃为10℃/分钟,1000℃以上为5℃/分钟。

104.ht(半球温度)是测定试样高度成为基础宽度的一半时的温度,依照din51730 bestimmug des asche

‑

schmelzverhaltens的标准。

105.图6~图10以及表1分别表示使用实施例3~实施例7的釉料时的分光反射率曲线。此外,底层使用将其单独烧制时的tsr为80%的底层,其厚度设为100μm。

106.分光反射率曲线是通过日本分光株式会社公司制造的紫外可见光红外分光光度

计v

‑

670测定的。

107.根据图6~图10以及表1的结果,顶层的ht的温度优选为从烧制温度以下至比烧制温度低100℃以下,更优选为比烧制温度低50℃以下,最优选使上述ht与烧制温度相等。此外,实施例3~7的烧制温度为1140℃。此外,在实施例3~7中,其流出温度(成为流体的温度)比烧制温度高100℃。

108.在为流出温度比烧制温度高出超过100℃的釉料材料时,例如在为该流出温度比烧制温度高出150℃以上的釉料材料时,在ht比烧制温度低出超过100℃时,例如比烧制温度低150℃以下时,也能够确保主反射层。

109.当然,流出温度接近烧制温度时能够抑制烧制成本。

110.以上换言之,优选采用其玻璃化温度与烧制温度大致相等的材料作为顶层的材料,尽可能地抑制加热至烧制温度时的流动性。

111.表1

[0112][0113]

作为相对于1140℃的烧制温度而ht落入该烧制温度的100℃以下的范围的顶层的材料组成,可以采用以下材料组成:以塞格尔公式表示为,ro:0.5~0.9、r2o:0.1~0.5、b2o3:0.0~1.0、al2o3:0.3~1.0、sio2:1.3~3.7、sio2/al2o3:3.4~6.9,其中,ro=mgo、cao或bao,r2o=li2o、na2o或k2o。

[0114]

在不损害反射率的范围内也可以含有以下的成分。作为该成分,可列举为铬、锰、铁、钴、镍、铜、锌、锡、锆石等。

[0115]

在本发明中,从图1的结果也可知,底层的光反射率对tsr产生较大影响。因此,本发明的发明人对单独烧制时的tsr为80%(膜厚为100μm)以上的底层的组成进行研究时,发现优选为下述组成。即,采用以下组成:以塞格尔公式表示为,ro:0.1~0.5、r2o:0.5~0.9、b2o3:0.0~1.0、al2o3:2.2~10.2、sio2:7.2~29.2、tio:0.0~0.5、zrsio4:0.0~5.5、sio2/al2o3:0.7~23.8,其中,ro=mgo、cao或bao,r2o=li2o、na2o或k2o。

[0116]

在不损害反射率的范围内也可以含有以下的成分。作为该成分,可列举为铬、锰、铁、钴、镍、铜、锌、锡等。

[0117]

对烧制底层的材料而得到的粉末进行x射线衍射,将2θ=23~25度的范围的峰强度的平均值作为光晕高度进行运算。将结果示于图11。

[0118]

得到图11的结果的x射线衍射装置为bruker公司制造的型号d2 phaser。

[0119]

根据图11的结果可知,为了使底层的tsr为80%以上,优选使光晕高度为230cps以下。

[0120]

一般而言,光晕高度越小,表示越没有被玻璃化。因而,底层中的主反射区域的光

晕高度优选为230cps以下。

[0121]

本发明不受上述发明的实施方式以及实施例的说明的任何限定。在不脱离权利要求书的记载的情况下,在本领域技术人员能够容易想到的范围内,各种变形方式也包含在本发明中。

[0122]

附图标记说明

[0123]

2:基材;3:底层;3

‑

1:主反射区域;3

‑

2:混合;5:顶层。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。