1.本发明涉及基坑构件领域,尤其是涉及一种坑缀板式四肢格构柱的缀板焊点计算方法、系统及终端。

背景技术:

2.基坑是在基础设计位置按基底标高和基础平面尺寸所开挖的土坑,受地下水及基坑壁土质的影响,通常需要在基坑中设置支护结构。而对于长度较长的基坑壁,需要在设置支护结构的基础上,再增加格构柱,对支护结构进行支持,以提高支护结构的抗形变能力,保证基坑的稳定性。

3.格构柱种类较多,以缀板式四肢格构柱最为常用。在缀板式四肢格构柱的生产过程中,工人根据设计图纸找寻各缀板的焊接位置,而后使用焊枪等焊接设备将缀板焊接到各个角钢上,形成格构柱。

4.针对上述中的相关技术,发明人认为实际的角钢尺寸与设计图纸中的角钢尺寸之间容易存在偏差,按照设计图纸对各个缀板的位置进行确定,易导致缀板实际焊接位置与设计位置出现较大偏差,影响格构柱的质量。

技术实现要素:

5.为了有助于提高缀板焊接位置的精度,从而提高格构柱的质量,本发明提供一种基坑缀板式四肢格构柱的缀板焊点计算方法、焊接方法。

6.第一方面,本技术提供的一种坑缀板式四肢格构柱的缀板焊点计算方法采用如下的技术方案:一种基坑缀板式四肢格构柱的缀板焊点计算方法,包括:获取格构柱图纸中设计角钢的设计规格参数和设计缀板的设计焊接参数;获取实际角钢的实际规格参数;基于所述设计角钢的设计规格参数和所述实际角钢的实际规格参数,得到设计角钢与实际角钢的长度差值和宽度差值;基于所述设计焊接参数、所述长度差值和所述宽度差值,结合预设所述坐标系,输出实际缀板的实际焊接点坐标。

7.通过采用上述技术方案,获取设计规格参数和实际规格参数后,得到长度差值与宽度差值,在根据长度差值、宽度差值以及设计焊接参数得到实际焊接点坐标。其中,由于使用了预设的坐标系,因此在工人对缀板进行焊接的过程中,可以等效出一个坐标系,将输出的实际焊接点坐标标记在实际角钢上,有助于提高缀板焊接位置的精度。

8.可选的,所述设计规格参数包括设计长度和设计宽度;所述实际规格参数包括实际长度和实际宽度;所述获取实际角钢的实际规格参数的步骤包括:基于所述设计规格参数,到数据库中查找与所述设计规格参数相同的实际规格参

数,调取查找到的所述实际规格参数以及与所述实际规格参数对应的角钢编号;在调取的所述角钢编号的数量小于四个时,到数据库中二次查找与所述设计规格参数差异最小的所述实际规格参数,调取二次查找的所述实际规格参数以及对应的角钢编号,使调取的所述角钢编号的总数量等于四;获取与所述设计规格参数相同的所述实际规格参数以及四个所述角钢编号,或获取四个所述实际规格参数中所述实际长度最小的所述实际规格参数以及对应的四个所述角钢编号。

9.通过采用上述技术方案,数据库中存储有各个实际角钢的实际规格参数和对应的角钢编号,优先使用与设计角钢的设计规格参数相同的实际角钢,科学合理,有助于提高格构柱的质量。如果实际规格参数等于设计规格参数的实际角钢数量不足四个,则调取差异最小的实际角钢,有助于减小缀板实际焊接位置与设计焊接位置的偏差度,从而有助于提高缀板焊接位置的精度。

10.可选的,所述到数据库中二次查找与所述设计规格参数差异最小的所述实际规格参数的步骤包括:到数据库中查找实际长度与设计长度相等的所述实际规格参数;若有,则视为对应的所述实际规格参数与所述设计规格参数差异最小,同时剔除查找序列;若没有,到数据库中查找实际宽度与设计宽度相等,且实际长度大于设计长度的所述实际规格参数;若有,则视为对应的所述实际规格参数与所述设计规格参数差异最小,同时剔除查找序列;若没有,到数据库中查找实际长度大于设计长度,且实际长度与设计长度的差值最小的对应所述实际规格参数。

11.通过采用上述技术方案,实际宽度对缀板焊接位置的影响小于实际长度,因此在数据库中没有与设计规格参数相同的实际规格参数时,即代表场内没有实际规格参数与设计规格参数完全相同的角钢,此时到数据库中查找实际长度等于设计长度的实际规格参数,便于降低因实际角钢尺寸与设计角钢尺寸不同,对缀板焊接位置带来的负面影响。此外,在数据库中也没有实际长度与设计长度相等的实际规格参数后,在查找实际宽度与设计宽度相等,但是实际长度大于设计长度的实际规格参数;使生产出的格构柱整体尺寸不会变小,便于如何使用要求,也便于在实际角钢上焊接充足数量的缀板,提高格构柱的质量。

12.可选的,在所述获取与所述设计规格参数相同的所述实际规格参数以及四个所述角钢编号之后还包括:基于所述坐标系,以与所述设计规格参数相同的所述实际规格参数为基准,输出其他三个角钢编号对应的所述实际规格参数与作为基准的所述实际规格参数的长度偏差值、宽度偏差值和对应所述角钢编号;在所述获取四个所述实际规格参数中所述实际长度最小的所述实际规格参数以及对应的四个所述角钢编号之后还包括:基于所述坐标系,以实际长度最小的所述实际规格参数为基准,输出其他三个角钢编号对应的所述实际规格参数与作为基准的所述实际规格参数的长度偏差值、宽度偏差值和对应所述角钢编号。

13.通过采用上述技术方案,输出的长度偏差值、宽度偏差值和对应的角钢编号,便于后续对对应的实际角钢进行规格修正,使四个实际角钢的规格相同,有助于提高格构柱的质量。

14.可选的,所述焊接参数包括相邻角钢间距、缀板个数、相邻缀板的相邻设计间距、首端缀板与设计角钢首端间的首端设计间距、尾端缀板与设计角钢尾端间的尾端设计间距、缀板两边缘到对应设计角钢边缘的第一设计边距和第二设计边距;所述基于所述设计焊接参数、所述长度差值和所述宽度差值,结合预设所述坐标系,输出实际缀板的实际焊接点坐标的步骤包括:调取预设的所述坐标系;所述坐标系为二维坐标系;以所述坐标系的原点为起点,实际长度为间距,沿y轴方向生成实际长度坐标点;以所述坐标系的原点为起点,实际宽度为间距,沿x轴方向生成第一实际宽度坐标点;基于原点、实际长度坐标点和第一实际宽度坐标点生成实际角钢的第一实际平面模型;基于所述相邻角钢间距和实际宽度得到第二实际宽度坐标点以及第三实际宽度坐标点;基于实际长度坐标点、第二实际宽度坐标点和第三实际宽度坐标点生成第二实际平面模型;基于所述缀板个数得到所述相邻设计间距的个数;基于所述相邻设计间距和所述相邻设计间距的个数得到相邻设计总间距;基于所述相邻设计总间距、所述首端设计间距和所述尾端设计间距得到长度设计总间距;基于长度设计总间距和所述首端设计间距得到首端设计占比;基于长度设计总间距和所述尾端设计间距得到尾端设计占比;基于首端设计占比、所述长度差值和首端设计间距得到实际首端间距;基于所述实际首端间距和所述实际长度坐标点得到实际首端纵坐标,基于所述第一设计边距和宽度差值得到第一实际首端横坐标;基于所述实际首端纵坐标和所述第一实际首端横坐标得到第一实际首端坐标点;基于所述第三实际宽度坐标点、第二设计边距、宽度差值和实际首端纵坐标得到第二实际首端坐标点;基于所述尾端设计占比、所述长度差值和尾端设计间距得到实际尾端间距;基于所述实际尾端间距得到实际尾端纵坐标,基于所述实际尾端纵坐标和所述第一实际首端横坐标得到第一实际尾端坐标点;基于所述第三实际宽度坐标点、第二设计边距、宽度差值和实际尾端纵坐标得到第二实际尾端坐标点。

15.通过采用上述技术方案,首端设计占比即首端设计间距占长度设计总间距的比例,基于首端设计占比、长度差值和首端设计间距得到的实际首端间距为等比例求出,实际尾端间距同理,有助于保证首端缀板和尾端缀板的焊接位置精度,从而有助于提高格构柱的质量,且便于使格构柱满足使用需求,不易因实际角钢与设计角钢的尺寸偏差,导致实际首端间距过大或实际尾端间距过大。

16.可选的,在所述基于所述第三实际宽度坐标点、第二设计边距、宽度差值和实际尾端纵坐标得到第二实际尾端坐标点之后,还包括:

基于相邻设计间距和长度设计总间距得到相邻设计占比;基于所述相邻设计占比、长度差值和相邻设计间距得到实际相邻间距;基于所述实际相邻间距、第一实际尾端坐标点、第一实际首端坐标点、相邻设计间距的个数和缀板个数得到缀板宽度;基于第一实际尾端坐标点、缀板宽度和实际相邻间距输出各个缀板的第一侧边角坐标点;基于第二实际尾端坐标点、缀板宽度和实际相邻间距输出各个缀板的第二侧边角坐标点。

17.通过采用上述技术方案,每个缀板的边角坐标点均有计算,且均输出。在工人对缀板焊接前,可以将每个缀板的边角坐标点标记在对应的实际角钢上,一方面有助于提高缀板焊接位置的精度,另一方面有助于发现尺寸不合格的缀板,提高格构柱的质量。

18.可选的,在所述获取与所述设计规格参数相同的所述实际规格参数以及四个所述角钢编号,或获取四个所述实际规格参数中所述实际长度最小的所述实际规格参数以及对应的四个所述角钢编号之后,还包括:基于与所述设计规格参数相同的所述实际规格参数对应的角钢编号,或基于四个所述实际规格参数中所述实际长度最小的所述实际规格参数对应的角钢编号,到数据库中查找对应的生产厂家;基于查找到的生产厂家绘制厂家曲线图和厂家统计图。

19.通过采用上述技术方案,厂家曲线图便于得知每个格构柱使用的是哪个厂家生产的角钢,在格构柱出现问题后,便于找到对应的厂家,从而减少该厂家生产的角钢,以便于提高之后生产的格构柱的质量。厂家统计图便于得知角钢规格控制精度高的厂家,从而易于发现生产质量好的厂家,易于提高格构柱的质量。格构柱的规格控制精度高,有助于提高缀板焊接位置的精度。

20.第二方面,本技术提供的一种基坑缀板式四肢格构柱的缀板焊点计算系统采用如下的技术方案:一种基坑缀板式四肢格构柱的缀板焊点计算系统,包括第一获取模块,用于获取格构柱图纸中设计角钢的设计规格参数和设计缀板的设计焊接参数;第二获取模块,用于获取实际角钢的实际规格参数;计算模块,用于基于所述设计角钢的设计规格参数和所述实际角钢的实际规格参数,得到设计角钢与实际角钢的长度差值和宽度差值;坐标生成模块,用于基于所述设计焊接参数、所述长度差值和所述宽度差值,结合预设所述坐标系,输出实际缀板的实际焊接点坐标。

21.通过采用上述技术方案,第一获取模块获取设计角钢的设计规格参数,第二获取模块获取实际角钢的实际规格参数,通过计算模块的计算,得到长度差值和宽度差值。再通过坐标生成模块,结合焊接参数、长度差值和宽度差值输出实际缀板的实际焊接点坐标。工人在焊接缀板时,根据实际焊接点坐标对缀板进行焊接,有助于提高缀板焊接位置的精度,避免在实际角钢的尺寸与设计角钢的尺寸存在偏差的情况下,依然按照缀板的设计焊接位置进行焊接,降低格构柱的质量。

22.第三方面,本技术提供的一种基坑缀板式四肢格构柱的缀板焊点计算终端采用如

下的技术方案:一种基坑缀板式四肢格构柱的缀板焊点计算终端,包括存储器和处理器,所述存储器中存储有能够被所述处理器加载并执行上述方法的计算机程序。

23.通过采用上述技术方案,能够存储并处理相应的程序,便于提高缀板焊接位置的精度,从而提高格构柱的质量。

24.第四方面,本技术提供的一种存储介质采用如下的技术方案:一种存储介质,存储有能够被处理器加载并执行上述方法的计算机程序。

25.通过采用上述技术方案,能够存储相应的程序,便于提高缀板焊接位置的精度,从而提高格构柱的质量。

26.综上所述,基于实际规格参数和设计规格参数得到长度差值和宽度差值,再基于长度差值和宽度差值得到实际缀板的实际焊接点坐标,便于工人在对缀板进行焊接时,参照实际焊接点坐标进行焊接,减小缀板实际焊机位置与设计位置之间的偏差度,有助于提高缀板焊接位置的精度,从而有助于提高格构柱的质量。

附图说明

27.图1是格构柱俯视图。

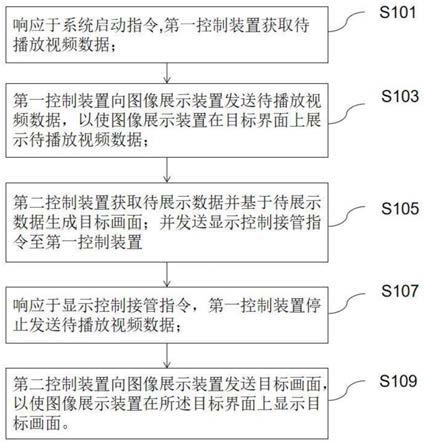

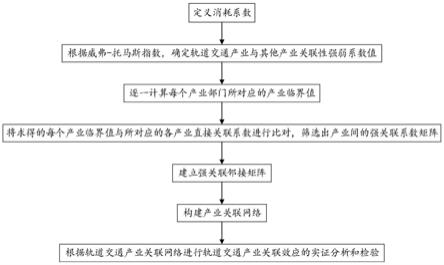

28.图2是本技术实施例一种基坑缀板式四肢格构柱的缀板焊点计算方法的流程图。

29.图3是本技术实施例一种基坑缀板式四肢格构柱的缀板焊点计算方法中设计焊接参数相关示意图。

30.图4是本技术实施例一种基坑缀板式四肢格构柱的缀板焊点计算方法中坐标系及实际焊接点坐标相关示意图。

31.图5是本技术实施例一种基坑缀板式四肢格构柱的缀板焊点计算系统的框架图。

32.附图标记说明:1、第一获取模块;2、第二获取模块;3、计算模块;4、坐标生成模块。

具体实施方式

33.本技术实施例公开一种基坑缀板式四肢格构柱的缀板焊点计算方法。需要说明的是,参照图1,格构柱包括四个角钢j和若干缀板k,每个角钢j的横截面均呈l形。因此每个角钢j均具有一个长度和两个宽度,其中,为了提高格构柱的质量,角钢j的两个宽度相等,即在图1中,g1=g2。此外,四个角钢j呈对称结构,每个角钢j通过缀板与相邻的角钢j连接,因此每个缀板与两个角钢j焊接。

34.参照图2,基坑缀板式四肢格构柱的缀板焊点计算方法包括:s100、获取格构柱图纸中设计角钢的设计规格参数和设计缀板的设计焊接参数。

35.为了便于理解,参照图3,设计角钢的设计规格参数包括设计长度g0和设计宽度g1;设计缀板的设计焊接参数包括相邻角钢间距l1、缀板个数、相邻缀板的相邻设计间距l2、首端缀板与设计角钢首端间的首端设计间距l3、尾端缀板与设计角钢尾端间的尾端设计间距l4、缀板两边缘到对应设计角钢边缘的第一设计边距l5和第二设计边距l6。

36.其中,缀板个数即两个角钢之间需要焊接的缀板个数,将缀板个数乘4即可得到整个格构柱所使用的缀板个数,即缀板总个数。首端缀板即焊接在两个角钢最上方的缀板;尾

端缀板即需要焊接在两个角钢最下方的缀板。

37.不难理解,设计规格参数和设计焊接参数在格构柱的设计图纸中均存在,通过识图软件或者人为输入即可获得。

38.参照图2,s200、获取实际角钢的实际规格参数。

39.实际规格参数包括实际长度和实际宽度。

40.具体的,s200的步骤包括:s210、基于设计规格参数,到数据库中查找与设计规格参数相同的是实际规格参数,调取查找到的是实际规格参数以及与实际规格参数对应的角钢编号。

41.需要说明的是,每个待使用实际角钢的实际规格参数均存储在数据库中,且数据库中每组实际规格参数均对应有唯一的角钢编号,工人通过角钢编号即可找到对应的实际角钢。例如,在数据库中存储有角钢编号为1至100的实际规格参数,若角钢编号为30号的实际规格参数,其实际长度等于设计长度,实际宽度等于设计宽度,则视为该实际规格参数与设计规格参数相同,此时调取该实际规格参数和角钢编号30。

42.由于每个格构柱需要四个角钢,因此在查找时,不会查找到一个即停止查找,而是在查找到四个实际规格参数时停止查找,四个实际规格参数对应的角钢编号均不同。即查找到的实际规格参数以及对应的角钢编号被调取后,该实际规格参数以及对应的角钢编号从数据库中删除。

43.s220、在调取的角钢编号的数量小于四个时,到数据库中二次查找与所述设计规格参数差异最小的实际规格参数,调取二次查找的实际规格参数以及对应的角钢编号,使调取的角钢编号的总数量等于四。

44.不难理解,调取的角钢编号的数量小于四个,则证明数据库中与设计规格参数相等的实际规格参数数量小于四。即待用实际角钢满足设计规格参数要求的数量不足四个,此时到数据库中进行二次查找,直到调取的角钢编号总数量等于四为止。

45.其中,s220的步骤包括:s221、到数据库中查找实际长度与设计长度相等的实际规格参数;若有,则视为对应的实际规格参数与设计规格参数差异最小,同时剔除查找序列。

46.不难理解,例如数据库中角钢编号为33的实际规格参数的实际长度等于设计长度,则将角钢编号33对应的实际规格参数视为与设计规格参数差异最小。查找序列在二次查找时自动生成,将数据库中存储的实际规格参数按照对应的角钢编号排序即可。

47.若数据库中没有实际长度与设计长度相等的实际规格参数,则执行s222、到数据库中查找实际宽度与设计宽度相等,且实际长度大于设计宽度的实际规格参数;若有,则视为对应的实际规格参数与设计规格参数差异最小,同时剔除查找序列。

48.例如,在二次查找时,除了角钢编号33对应的实际规格参数满足实际长度与设计长度相等外,其它实际规格参数均不满足此条件,而此时调取的角钢编号数量小于四。则到数据库中查找实际宽度与设计宽度相等,且实际长度大于设计宽度的实际规格参数。如果角钢编号66对应的实际规格参数满足条件,则视为与设计规格参数差异最小,差异最小即会被调取。如果此时调取的角钢数量等于四,则停止二次查找,如果小于四,则继续进行二次查找。

49.若数据库中没有实际宽度与设计宽度相等,且实际长度大于设计宽度的实际规格

参数,则执行s223、到数据库中查找实际长度大于设计长度,且实际长度与设计长度的差值最小的对应所述实际规格参数,将满足条件的对应的实际规格参数视为与设计规格参数差异最小,同时剔除查找序列。二次查找直到调取的角钢编号数量达到四个为止。

50.s230、获取与设计规格参数相同的实际规格参数以及四个角钢编号,或获取四个实际规格参数中实际长度最小的实际规格参数以及对应的四个角钢编号。

51.查找和/或二次查找后,一共调取了四个实际规格参数和四个角钢编号,每个角钢编号均与一个实际规格参数对应,便于工人通过角钢编号寻找对应的待用实际角钢。获取实际规格参数时,仅获取调取的四个实际规格参数中与设计规格参数相同或者实际长度最小的实际规格参数,便于在计算实际缀板的实际焊接点坐标时,既能结合代用实际角钢的实际规格参数对缀板的实际焊接点进行计算,又能保证四个角钢得出的实际焊接点对称,且实际缀板按照实际焊接点坐标焊接后不易歪斜。

52.为了保证四个实际角钢的实际规格参数相同,在步骤s230之后,还包括步骤s240、基于坐标系,以与设计规格参数相同的实际规格参数为基准,输出其他三个角钢编号对应的实际规格参数与作为基准的即使规格参数的长度偏差值、宽度偏差值和对应的角钢编号,或基于坐标系,以实际长度最小的实际规格参数为基准,输出其他是哪个角钢编号对应的实际规格参数与作为基准的实际规格参数的长度偏差值、宽度偏差值和对应的角钢编号。

53.简单来说,步骤s240为了便于使工人得知调取的四个实际规格参数之间的长度偏差和宽度偏差,从而便于工人对四个实际角钢中的三个进行裁切或者打磨,使四个实际角钢的实际规格参数相同。至于以四个实际规格参数中的哪一个为基准,需要结合调取的四个实际规格参数的具体情况,如果四个实际规格参数中有与设计规格参数相同的,则以与设计规格参数相同的实际规格参数为基准,对其他三个实际角钢的实际规格参数进行修整;如果四个实际规格参数中没有与设计规格参数相同的,则根据二次查找的规则,以实际长度最小的实际规格参数为基准,便于对其他三个实际角钢的实际规格参数进行修整。

54.需要说明的是,无论是否需要将四个实际角钢的实际规格参数修整至相同,输出四个实际规格参数之间的偏差值,有助于工人了解四个实际规格参数之间的差异性,从而判断四个实际角钢是否可用,如果超过了格构柱的设计标准或设计规范,便于工人及时对实际角钢进行调整。

55.s250、基于与设计规格参数相同的实际规格参数对应的角钢编号,或基于四个实际规格参数中实际长度最小的实际规格参数对应的角钢编号,到数据库中查找对应的生产厂家;基于查找到的生产厂家绘制厂家曲线图和厂家统计图。

56.为了便于理解,步骤s250中所述的对应的角钢编号,指与作为基准的实际规格参数对应的角钢编号。数据库中存储有角钢的生产厂家,每个生产厂家对应有若干角钢编号,意为角钢编号对应的实际角钢为该生产厂家生产。根据角钢编号找到对应的生产厂家,绘制厂家曲线图和厂家统计图。其中,厂家曲线图的横坐标为时间,即使用对应厂家的实际角钢的时间,纵坐标为各个生产厂家的名称;在格构柱的角钢出现问题后,可根据格构柱的生产时间找到对应的角钢生产厂家,从而有助于避免后期使用该角钢生产厂家的角钢,有助于保证格构柱质量。厂家统计图为生产格构柱以来,每个生产厂家生产的角钢被选为基准的次数,便于工人挑选出生产精度高的生产厂家。

57.参照图2,在步骤s200之后,还包括步骤s300、基于设计角钢的设计规格参数和实际角钢的实际规格参数,得到设计角钢与实际角钢的长度差值和宽度差值。

58.不难理解,由于获取实际角钢的实际规格参数时,是从调取的四个实际规格参数中选出一个,因此计算长度差值和宽度差值时,仅会得到一个长度差值和一个宽度差值。

59.s400、基于设计焊接参数、长度差值和宽度差值,结合预设坐标系,输出实际缀板的实际焊接点坐标。

60.结合预设坐标系,根据实际规格参数在坐标系中绘出两个角钢模型,通过角钢模型、设计焊接参数、长度差值和宽度差值,找到各个缀板的实际焊接点坐标,有助于工人在焊接缀板时,参照实际焊接点坐标对实际缀板进行焊接。或者便于自动焊接装置按照实际焊接点坐标对实际缀板进行焊接。

61.具体的,步骤s400具体包括:s401、调取预设的坐标系,坐标系为二维坐标系。

62.即每次输出的实际焊接点坐标为用于连接两个实际角钢的若干实际缀板的实际焊接点坐标,而非格构柱中所有实际缀板的实际焊接点坐标。由于本实施例在计算实际焊接点坐标时,默认四个实际角钢的实际规格参数相同,因此仅需输出一组实际焊接点坐标即可。

63.s402、以坐标系的原点为起点,实际长度为间距,沿y轴方向生成实际长度坐标点b1;以坐标系的原点为起点,实际宽度为间距,沿x轴方向生成第一实际宽度坐标点a1;基于原点、实际长度坐标点b1和第一实际宽度坐标点a1生成实际角钢的第一实际平面模型。

64.为了便于理解,参照图3和图4,例如,在本实施例中,实际长度为10米,实际宽度为1米,则b1点的坐标为(0,10),a1的坐标为(1,0)。

65.s403、基于相邻角钢间距l1和实际宽度得到第二实际宽度坐标点a2以及第三实际宽度坐标点a3;基于实际长度坐标点b1、第二实际宽度坐标点a2和第三实际宽度坐标点a3生成第二实际平面模型。

66.在本实施例中,相邻角钢间距l1为1.5米,则a2的坐标为(2.5,0),a3的坐标为(3.5,0),b2的坐标为(2.5,10)。

67.s404、基于缀板个数得到相邻设计间距的个数;基于相邻设计间距l2和相邻设计间距的个数得到相邻设计总间距。

68.在本实施例中,缀板个数为4,则相邻设计间距的个数为缀板个数减一,为3;相邻设计总间距为相邻设计间距l2乘以相邻设计间距的个数,即3*l2。在本实施例中,相邻设计间距l2为1米,相邻设计总间距为3米。

69.s405、基于相邻设计间距l2、首端设计间距l3和尾端设计间距l4得到长度设计总间距。

70.在本实施例中,首端设计间距l3为1米,尾端设计间距l4为1.5米,则长度设计总间距=l3 l4 l2*3=5.5米。

71.s406、基于长度设计总间距和首端设计间距l3得到首端设计占比;基于长度设计总间距和尾端设计间距l4得到尾端设计占比;基于首端设计占比、长度差值和首端设计间距得到实际首端间距l31。

72.在本实施例中,长度差值为0.1米。首端设计占比=l3/长度设计总间距,即为1/

5.5;尾端设计占比=l4/长度设计总间距,即为1.5/5.5;实际首端间距l31=1/5.5*长度差值 l3=1.018米。

73.s407、基于实际首端间距l31和实际长度坐标点b1得到实际首端纵坐标,基于第一设计边距l5和宽度差值得到第一实际首端横坐标;基于实际首端纵坐标和第一实际首端横坐标得到第一实际首端坐标点n1。

74.在本实施例中,宽度差值为0.1米,第一设计边距l5为0.5米。实际首端纵坐标=实际长度坐标点b1的纵坐标

‑

实际首端间距l31=10

‑

1.018=8.982;第一实际首端横坐标=第一设计边距l5 宽度差值。即n1的坐标为(0.6,8.982),l51=0.6。

75.s408、基于第三实际宽度坐标点a3、第二设计边距l6、宽度差值和实际首端纵坐标得到第二实际首端坐标点n2。

76.具体的,在本实施例中,第二设计边距l6=0.5,第二实际首端横坐标=第三实际宽度坐标点a3的横坐标

‑

l61=3.5

‑

0.5

‑

0.1=2.9;l61=第二设计边距l6 宽度差值=0.5 0.1=0.6。不难理解,本实施例中宽度差值为正值,证明实际宽度大于设计宽度;若实际宽度小于设计宽度,则宽度差值为负值。

77.第二实际首端坐标点n2的坐标为(2.9,8.982)。

78.s409、基于尾端设计占比、长度差值和尾端设计间距得到实际尾端间距l41。

79.实际尾端间距l41=1.5/5.5*长度差值 l4=1.527。

80.s410、基于实际尾端间距l41得到实际尾端纵坐标,基于实际尾端纵坐标和第一实际首端横坐标得到第一实际尾端坐标点n3。

81.第一实际尾端坐标点n3的坐标为(0.6,1.527)。

82.s411、基于第三实际宽度坐标点a3、第二设计边距l6、宽度差值和实际尾端纵坐标得到第二实际尾端坐标点n4。

83.具体的,在本实施例中,第二实际尾端坐标点n4的坐标为(2.9,1.527)。

84.s411、基于相邻设计间距l2和长度设计总间距得到相邻设计占比;基于相邻设计占比、长度差值和相邻设计间距l2得到实际相邻间距l21。

85.相邻设计占比=l2/长度设计总间距=1/5.5;l21=1/5.5*长度差值 l2=1.018米。

86.s412、基于实际相邻间距l21、第一实际尾端坐标点n3、第一实际首端坐标点n1、相邻设计间距的个数和缀板个数得到缀板宽度。

87.本实施例中所指缀板宽度为图4中缀板沿y轴方向的长度,不难理解,本实施例中缀板长度则为图4中缀板沿x轴方向的长度。缀板宽度=[(n1的纵坐标

‑

n3的纵坐标)

‑

(l21*相邻设计间距的个数)]/缀板个数=1.1。

[0088]

s413、基于第一实际尾端坐标点n3、缀板宽度和实际相邻间距l21输出各个缀板的第一侧边角坐标点。

[0089]

在本实施例中,各个缀板的第一侧边角坐标点包括n5、n6、n7、n8、n9和n10。以n5为例,n5的横坐标与第一实际尾端坐标点n3的横坐标相同,均为0.6;n5的纵坐标=n3的纵坐标 缀板宽度=2.627。n6的纵坐标=n5的纵坐标 l21=3.645,以此类推。

[0090]

s414、基于第二实际尾端坐标点n4、缀板宽度和实际相邻间距l21输出各个缀板的第二侧边角坐标点。

[0091]

字啊本实施例中,各个缀板的第二侧边角坐标点包括n11、n12、n13、n14、n15和

n16。第二侧边角的横纵标与第二实际尾端坐标点n4的横坐标相同,纵坐标的计算方式与第一侧边角坐标点的计算方式相同,不做赘述。

[0092]

本技术实施例一种基坑缀板式四肢格构柱的缀板焊点计算方法的实施原理为:获取设计规格参数和实际规格参数后,得到长度差值与宽度差值,在根据长度差值、宽度差值以及设计焊接参数得到实际焊接点坐标。其中,由于使用了预设的坐标系,因此在工人对缀板进行焊接的过程中,可以等效出一个坐标系,将输出的实际焊接点坐标标记在实际角钢上,有助于提高缀板焊接位置的精度。

[0093]

本实施例还公开一种基坑缀板式四肢格构柱的缀板焊点计算系统,参照图5,包括第一获取模块1,用于获取格构柱图纸中设计角钢的设计规格参数和设计缀板的设计焊接参数;第二获取模块2,用于获取实际角钢的实际规格参数。其中第一获取模块可以是图纸识别软件或者识别程序;第二获取模块可以是与三维激光扫描仪等测量仪器连接,用于获取测量仪器传输的测量数据的软件或程序。计算模块3,用于基于设计角钢的设计规格参数和实际角钢的实际规格参数得到设计角钢与实际角钢的长度差值和宽度差值。坐标生成模块4,用于基于设计焊接参数、长度差值和宽度差值,结合预设坐标系,输出实际缀板的实际焊接点坐标。

[0094]

在输出实际缀板的实际焊接点坐标后,工人可根据实际焊接点坐标通过手工或设备在角钢上进行坐标点标记,有助于在缀板焊接时,焊接工人以角钢上的坐标点为参照点,对缀板进行焊接,提高缀板焊接位置的精度,从而有助于提高格构柱的质量。

[0095]

本实施例还公开一种基坑缀板式四肢格构柱的缀板焊点计算终端,包括存储器和处理器,存储器中存储有能够被处理器加载并执行基坑缀板式四肢格构柱的缀板焊点计算方法的计算机程序。

[0096]

本实施例还公开一种存储介质,存储有能够被处理器加载并执行基坑缀板式四肢格构柱的缀板焊点计算方法的计算机程序。

[0097]

以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。