1.本发明涉及用于外延晶圆的制造等的气相成长装置及用于该气相成长装置的载具。

背景技术:

2.在用于外延晶圆的制造等的气相成长装置中,为使对硅晶圆背面的损伤为最小限度,提出在将硅晶圆搭载于环状的载具的状态下在从装载锁定室至反应室的工序中搬运的方案(专利文献1)。

3.这种气相成长装置中,在装载锁定室中待机的环状的载具搭载处理前的晶圆来向反应室搬运,另一方面,处理后的晶圆在搭载于环状的载具的状态下被从反应室向装载锁定室搬运。

4.专利文献1 : 美国专利申请公开2017/0110352号公报。

5.反应室中将搭载有晶圆的状态的环状载具载置于基座,在该状态下进行外延成长等的处理。然而,上述现有技术中,在反应室中,被晶圆、环状载具及基座间隔的空间被大致密闭,所以将搭载有晶圆的状态的环状载具载置于基座上时,有晶圆滑动而位置偏离的可能。

6.此外,反应处理中,若反应气体从晶圆和环状载具的接触部分的些许间隙向上述密闭空间流入,则反应膜在晶圆的背面的外周堆积,这对晶圆的平坦度造成影响,所以需要尽可能使反应气体朝向晶圆的背面的流动均匀。

技术实现要素:

7.本发明所要解决的问题是,提供防止将搭载有晶圆的载具载置于基座时的晶圆的滑动且能够使反应气体向晶圆背面的流动均匀的气相成长装置及用于该气相成长装置的载具。

8.本发明是一种气相成长装置,具备支承晶圆的外边缘(包括端部或外周部的范围,以下在本说明书中相同。)的环状的载具,使用多个该载具,将多个处理前的晶圆向至少在前述晶圆上形成cvd膜的反应室顺次搬运,并且在前述反应室设置有支承前述载具的基座,其特征在于,前述载具形成为具有底面、上表面、外周侧壁面、内周侧壁面的环状,前述底面被载置于前述基座的上表面,前述上表面接触前述晶圆的背面的外边缘来支承,在前述基座、或前述基座及前述载具处,设置有将被前述晶圆、前述载具及前述基座间隔的空间和前述基座的背面之间贯通的气体排出孔。

9.在本发明中,更优选为,使用前述多个载具将多个处理前的晶圆经由工厂接口、装载锁定室及晶圆移载室向前述反应室顺次搬运,并且将多个处理后的晶圆从前述反应室经由前述晶圆移载室、前述装载锁定室向前述工厂接口顺次搬运,前述装载锁定室经由第1门与前述工厂接口连通,并且经由第2门与前述晶圆移载室连通,前述晶圆移载室经由闸门阀与前述反应室连通,在前述晶圆移载室设置有第1机器人,前述第1机器人将被向前述装载

锁定室搬运来的处理前的晶圆在搭载于载具的状态下投入前述反应室,并且将在前述反应室处结束处理的处理后的晶圆在搭载于载具的状态下从前述反应室取出,搬运至前述装载锁定室,在前述工厂接口设置有第2机器人,前述第2机器人将处理前的晶圆从晶圆收纳容器取出,搭载于在前述装载锁定室待机的载具,并且将被向前述装载锁定室搬运来的搭载于载具的处理后的晶圆收纳至前述晶圆收纳容器,在前述装载锁定室处设置有支承载具的架。

10.在本发明中,更优选为,前述气体排出孔仅设置于前述基座,被设置成将前述基座及前述载具贯通。

11.在本发明中,更优选为,前述气体排出孔被设置成将前述基座及前述载具贯通的情况下,构成为,形成于前述基座的气体排出孔和形成于前述载具的气体排出孔的直径不同。该情况下,形成于前述基座的气体排出孔的直径可以比形成于前述载具的气体排出孔的直径大,也可以比形成于前述载具的气体排出孔的直径小。

12.此外本发明是一种气相成长装置用载具,是支承晶圆的外边缘的环状的载具,使用前述多个载具,将多个处理前的晶圆向至少在前述晶圆上形成cvd膜的反应室顺次搬运,其特征在于,形成为具有底面、上表面、外周侧壁面、内周侧壁面的环状,前述底面被载置于前述反应室的基座的上表面,前述上表面接触前述晶圆的背面的外边缘来支承,并且,设置有将被前述晶圆、前述载具及前述基座间隔的空间和前述基座的背面之间贯通的气体排出孔。

13.在本发明中,更优选为,使用前述载具,将多个处理前的晶圆经由工厂接口、装载锁定室及晶圆移载室向前述反应室顺次搬运,并且,将多个处理后的晶圆从前述反应室经由前述晶圆移载室、前述装载锁定室向前述工厂接口顺次搬运。

14.发明效果根据本发明,将搭载有晶圆的载具载置于基座时,能够将被晶圆、环状载具及基座间隔的空间的气体从气体排出孔向基座的背面排出,所以能够防止晶圆的滑动。此外,反应处理中,若反应气体从晶圆和环状载具的接触部分的些许间隙向被晶圆、环状载具及基座间隔的空间流入,则能够将它们向基座的背面排出,所以能够使反应气体朝向晶圆背面的流动均匀。

附图说明

15.图1是表示本发明的实施方式的气相成长装置的框图。

16.图2a是表示本发明的实施方式的载具的俯视图。

17.图2b是包括晶圆及反应炉的基座的载具的剖视图。

18.图3a是表示设置于装载锁定室的架的俯视图。

19.图3b是包括晶圆及载具的架的剖视图。

20.图4是表示装载锁定室的晶圆及载具的移载流程的俯视图及剖视图。

21.图5是表示反应室内的晶圆及载具的移载流程的俯视图及剖视图。

22.图6的图6(a)是表示在第1机器人的手的末端装配的第1叶片的一例的俯视图,图6(b)是包括载具及晶圆的第1叶片的剖视图。

23.图7是表示本发明的实施方式的气相成长装置的晶圆及载具的处置流程的图(其

1)。

24.图8是表示本发明的实施方式的气相成长装置的晶圆及载具的处置流程的图(其2)。

25.图9是表示本发明的实施方式的气相成长装置的晶圆及载具的处置流程的图(其3)。

26.图10是表示本发明的实施方式的气相成长装置的晶圆及载具的处置流程的图(其4)。

27.图11a是表示本发明的实施方式的气相成长装置的反应室的晶圆、载具及基座的一例的俯视图。

28.图11b是沿着图11a的xi

‑

xi线的剖视图。

29.图12a是表示本发明的实施方式的气相成长装置的反应室的晶圆、载具及基座的其他例的俯视图。

30.图12b是沿着图12a的xii

‑

xii线的剖视图。

31.图13a是表示本发明的实施方式的气相成长装置的反应室的晶圆、载具及基座的又一其他例的俯视图。

32.图13b是沿着图13a的xiii

‑

xiii线的剖视图。

具体实施方式

33.以下,基于附图对本发明的实施方式进行说明。图1是表示本发明的实施方式的气相成长装置1的框图,中央所示的气相成长装置1的主体由俯视图表示。本实施方式的气相成长装置1是所谓的cvd装置,具备一对反应炉11、11、设置有处理单晶硅晶圆等的晶圆wf的第1机器人121的晶圆移载室12、一对装载锁定室13、设置有处理晶圆wf的第2机器人141的工厂接口14、设置收纳着多张晶圆wf的晶圆收纳容器15(卡式盒)的装载端口。

34.工厂接口14是与载置晶圆收纳容器15的清洁室大气氛围相同的区域。在该工厂接口14设置有第2机器人141,前述第2机器人141将收纳于晶圆收纳容器15的处理前的晶圆wf取出来向装载锁定室13投入,另一方面,将向装载锁定室13搬运来的处理后的晶圆wf向晶圆收纳容器15收纳。第2机器人141被第2机器人控制器142控制,装配于机器人手的末端的第2叶片143沿预先学习的既定的轨迹移动。

35.在装载锁定室13和工厂接口14之间,设置有具有气密性的能够开闭的第1门131,在装载锁定室13和晶圆移载室12之间,同样设置有具有气密性的能够开闭的第2门132。并且,装载锁定室13在为非活性气体氛围的晶圆移载室12和为大气氛围的工厂接口14之间作为置换氛围气体的空间发挥功能。因此,设置有将装载锁定室13的内部真空排气的排气装置、向装载锁定室13供给非活性气体的供给装置。

36.例如,从晶圆收纳容器15将处理前的晶圆wf向晶圆移载室12搬运的情况下,关闭工厂接口14侧的第1门131,关闭晶圆移载室12侧的第2门132,在使装载锁定室13为非活性气体氛围的状态下,用第2机器人141取出晶圆收纳容器15的晶圆wf,打开工厂接口14侧的第1门131,将晶圆wf向装载锁定室13搬运。接着,关闭工厂接口14侧的第1门131,使该装载锁定室13再次为非活性气体氛围后,打开晶圆移载室12侧的第2门132,用第1机器人121将该晶圆wf向晶圆移载室12搬运。

37.反之,将处理后的晶圆wf从晶圆移载室12向晶圆收纳容器15搬运的情况下,关闭工厂接口14侧的第1门131,关闭晶圆移载室12侧的第2门132,在使装载锁定室13为非活性气体氛围的状态下,打开晶圆移载室12侧的第2门132,用第1机器人121将晶圆移载室12的晶圆wf向装载锁定室13搬运。接着,关闭晶圆移载室12侧的第2门132,再次使该装载锁定室13为非活性气体氛围后,打开工厂接口14侧的第1门131,用第2机器人141将该晶圆wf向晶圆收纳容器15搬运。

38.晶圆移载室12由密闭的腔构成,一方与装载锁定室13经由能够开闭的具有气密性的第2门132连接,另一方经由具有气密性的能够开闭的闸门阀114连接。在晶圆移载室12设置有第1机器人121,前述第1机器人121将处理前的晶圆wf从装载锁定室13向反应室111搬运,并且将处理后的晶圆wf从反应室111向装载锁定室13搬运。第1机器人121被第1机器人控制器122控制,装配于机器人手的末端的第1叶片123沿预先学习的动作轨迹移动。

39.总管气相成长装置1的整体的控制的总管控制器16、第1机器人控制器122、第2机器人控制器142相互接受发送控制信号。并且,来自总管控制器16的动作指令信号被向第1机器人控制器122传送时,第1机器人控制器122控制第1机器人121的动作,该第1机器人121的动作结果被从第1机器人控制器122向总管控制器16传送。由此,总管控制器16识别第1机器人121的动作状态。同样地,来自总管控制器16的动作指令信号被向第2机器人控制器142传送时,第2机器人控制器142控制第2机器人141的动作,该第2机器人141的动作结果被从第2机器人控制器142向总管控制器16传送。由此,总管控制器16识别第2机器人141的动作状态。

40.非活性气体从未图示的非活性气体供给装置向晶圆移载室12供给,晶圆移载室12的气体被与排气口连接的洗涤器(洗涤集尘装置)净化后向系统外放出。这种洗涤器省略详细的图示,例如能够用以往公知的加压水式洗涤器。

41.反应炉11是用于通过cvd法在晶圆wf的表面生成外延膜的装置,具备反应室111,在该反应室111内设置有载置晶圆wf而旋转的基座112,此外在反应室111设置有供给氢气及用于生成cvd膜的原料气体(cvd膜为硅外延膜的情况下例如是四氯化硅sicl 4

、三氯硅烷sihcl 3

等)、掺杂剂气体的气体供给装置113。此外,虽省略图示,但在反应室111的周围设置有用于将晶圆wf升温至既定温度的加热灯。进而,在反应室111和晶圆移载室12之间设置有闸门阀114,通过关闭闸门阀114,确保反应室111和晶圆移载室12的气密性。这些反应炉11的基座112的驱动、气体供给装置113进行的气体的供给

・

停止、加热灯的开启/关闭、闸门阀114的开闭动作的各控制被来自总管控制器16的指令信号控制。另外,图1所示的气相成长装置1表示设置有一对反应炉11、11的例子,但也可以设置一个反应炉11,也可以是三个以上的反应炉。

42.在反应炉11也设置有具有与晶圆移载室12相同的结构的洗涤器(洗涤集尘装置)。即,从气体供给装置113供给的氢气或原料气体、掺杂剂气体被与设置于反应室111的排气口连接的洗涤器净化后,被向系统外放出。关于该洗涤器,例如也能够使用以往公知的加压水式洗涤器。

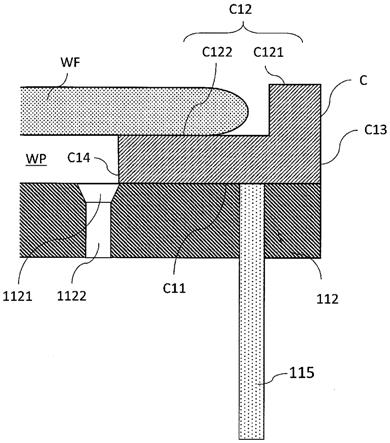

43.本实施方式的气相成长装置1中,将晶圆wf用支承该晶圆wf的整周外边缘的环状的载具c在装载锁定室13和反应室111之间搬运。图2a是表示载具c的俯视图,图2b是包括晶圆wf及反应炉11的基座112的载具c的剖视图,图5是表示反应室111内的晶圆wf及载具c的

移载流程的俯视图及剖视图。

44.本实施方式的载具c例如由sic等材料构成,形成为环状,具有载置于图2b所示的基座112的上表面的底面c11、接触晶圆wf的背面的外边缘整周来支承的上表面c12、外周侧壁面c13、内周侧壁面c14。并且,支承于载具c的晶圆wf被搬入反应室111内的情况下,如图5(a)的俯视图所示,在第1机器人121的第1叶片123载置有载具c的状态下,如同图(b)所示地搬运至基座112的上部,如同图(c)所示地借助相对于基座112能够上下移动地设置的三个以上的载具升降销115暂时抬起载具c,如同图(d)所示地使第1叶片123后退后,如同图(e)所示地使基座112上升,由此将载具c载置于基座112的上表面。

45.反之,将在反应室111结束处理的晶圆wf以搭载于载具c的状态取出的情况下,从如图5(e)所示的状态,如同图(d)所示地使基座112下降,仅借助载具升降销115支承载具c,如同图(c)所示,使第1叶片123向载具c和基座112之间前进,之后如同图(b)所示地使三个载具升降销115下降,将第1叶片123载置于载具c,使第1机器人121的手动作。由此,能够将结束处理后的晶圆wf以搭载于载具c的状态取出。

46.此外,在本实施方式的气相成长装置1,为了将载具c在从装载锁定室13至反应室111的工序间搬运,在装载锁定室13,将处理前的晶圆wf载置于载具c,将处理后的晶圆wf从载具c取出。因此,在装载锁定室13,设置有将载具c在上下2层支承的架17。图3a是表示在装载锁定室13设置的架17的俯视图,图3b是包括晶圆wf的架17的剖视图。本实施方式的架17具备被固定的架基部171、能够相对于该架基部171上下升降地设置的将两个载具c上下两层支承的第1架172及第2架173、能够相对于架基部171上下升降地设置的三个晶圆升降销174。

47.第1架172及第2架173(图3a的俯视图中,第2架173由于第1架172而隐藏,所以仅图示第1架172。)具有用于将载具c在4点支承的突起,在第1架172载置一个载具c,在第2架173也载置一个载具c。另外,在第2架173载置的载具c被插入第1架172和第2架173之的间的间隙。

48.图4是表示装载锁定室13的晶圆wf及载具c的移载流程的俯视图及剖视图,如同图(b)所示地表示在第1架172支承有载具c的状态下在该载具c搭载处理前的晶圆wf的流程。即,设置于工厂接口14的第2机器人141将收纳于晶圆收纳容器15的一张晶圆wf载置于第2叶片143,经由装载锁定室13的第1门131,如同图(b)所示地搬运至架17的上部。接着,如同图(c)所示,相对于架基部171使三个晶圆升降销174上升,暂时抬起晶圆wf,如同图(d)所示地使第2叶片143后退。另外,三个晶圆升降销174如同图(a)的俯视图所示,设置于不与第2叶片143干涉的位置。接着,如同图(d)及(e)所示,使三个晶圆升降销174下降且使第1架172及第2架173上升,由此在载具c搭载晶圆wf。

49.反之,将载置于载具c的状态下向装载锁定室13搬运来的处理后的晶圆wf向晶圆收纳容器15搬运的情况下,从图4(e)所示的状态,如同图(d)所示地使三个晶圆升降销174上升且使第1架172及第2架173下降,仅借助晶圆升降销174支承晶圆wf,如同图(c)所示地使第2叶片143向载具c和晶圆wf之间前进后,如同图(b)所示地使三个晶圆升降销174下降,将晶圆wf载置于第2叶片143,使第2机器人141的手动作。由此,能够将结束处理的晶圆wf从载具c向晶圆收纳容器15取出。另外,图4(e)所示的状态下结束处理的晶圆wf在搭载于载具c的搭载的状态下被向第1架172搬运,但被向第2架173搬运的情况也能够以同样的流程,将

晶圆wf从载具c向晶圆收纳容器15取出。

50.图6(a)是表示在第1机器人121的手的末端装配的第1叶片123的一例的俯视图,图6(b)是包括载具c的第1叶片123的剖视图。本实施方式的第1叶片123在短边板状的主体的一面形成有与载具c的外周侧壁面c13对应的直径的第1凹部124。第1凹部124的直径形成为比载具c的外周侧壁面c13的直径稍大。并且,第1机器人121在搬运载有晶圆wf的或空的载具c的情况下,将载具c载置于第1凹部124。

51.接着,对本实施方式的基座112的结构进行说明。图11a是表示本发明的实施方式的气相成长装置1的反应室111的晶圆wf、载具c及基座112的一例的俯视图,图11b是沿着图11a的xi

‑

xi线的剖视图。在上述反应炉11的反应室111内设置有基座112,但在该基座112的上表面载置搭载有晶圆wf的载具c时,被晶圆wf、载具c及基座112间隔的空间为所谓的晶圆凹槽wp,晶圆wf仅其外边缘与载具c的上表面c122接触。另外,图2b中所示的剖视图中,将载具c的上表面c12用概略图表示,但本实施方式的载具c的上表面c12如图11b的剖视图所示,包括外周上表面c121和外周上表面c122,外周上表面c121及外周上表面c122形成为与底面c11平行。通过将晶圆wf搭载于该内周上表面c122,晶圆wf的外边缘接触载具c。

52.如图11a及图11b所示,在载置着载具c的状态下的基座112的外周部分、即沿着载具c的内周侧壁面c14的外周部分,遍及整周地形成槽1121,进而从该槽1121的底部贯通至基座112的背面的贯通孔1122沿着槽1121的周向被以既定间隔形成。这些槽1121及贯通孔1122构成本发明的气体排出孔。槽1121优选地如图11b的剖视图所示,为相对于基座112的半径方向槽的侧壁向上扩展开的倾斜面的槽。此外,贯通孔1122在图11a所示的例子中设置成8个椭圆孔,但不特别地限定于该个数、形状。此外,图11a及图11b所示的例子中,沿载具c的内周侧壁面c14的内侧设置有一列槽1121和多个贯通孔1122,但也可以在两列以上的槽1121形成多个贯通孔1122。

53.若这样在基座112形成包括槽1121及贯通孔1122的气体排出孔,则将搭载有处理前的晶圆wf的载具c载置于反应室111内的基座112时,能够将被晶圆wf、环状载具c及基座112间隔的空间(晶圆凹槽wp)的气体从包括槽1121及贯通孔1122的气体排出孔向基座112的背面排出。因此,能够防止将载具c载置于基座112的瞬间晶圆wf浮动而位置变动这样的晶圆wf的滑动。

54.此外,在反应室111中的反应处理中,反应气体从晶圆wf和环状载具c的接触部分的些许间隙向被晶圆wf、环状载具c及基座112间隔的空间(晶圆凹槽wp)流入,但该反应气体能够从包括槽1121及贯通孔1122的气体排出孔向基座112的背面均匀地排出。因此,能够使反应气体向晶圆wf的背面的流动均匀,所以晶圆wf的背面的外周堆积的反应膜的膜厚变得均匀,能够抑制晶圆的平坦度的下降。

55.在基座112处形成的气体排出孔不限于上述包括槽1121及贯通孔1122的气体排出孔,也可以是仅由贯通孔1122构成的气体排出孔。图12a是表示本发明的实施方式的气相成长装置1的反应室111的晶圆wf、载具c及基座112的其他例的俯视图,图12b是沿着图12a的xii

‑

xii线的剖视图。如图12a及图12b所示,在本实施方式的基座112处,在载置有载具c的状态下的基座112的、比载具c的内周侧壁面c14靠内侧的位置,从基座112的正面贯通至背面的多个贯通孔1122被沿周向以既定间隔形成。这些贯通孔1122构成本发明的气体排出孔。贯通孔1122在图12a所示的例子中设置成16个圆形孔,但不特别地限定于该个数、形状。

此外,图12a及图12b中所示的例子中,设置有沿载具c的内周侧壁面c14的内侧排成一列的多个贯通孔1122,但也可以形成排成两列以上的多个贯通孔1122。

56.图11a及图11b以及图12a及图12b中所示的气体排出孔均仅形成于基座112,但也可以形成为与载具c及基座112的两方共通。图13a是表示本发明的实施方式的气相成长装置1的反应室111的晶圆wf、载具c及基座112的又一其他例的俯视图,图13b是沿着图13a的xiii

‑

xiii线的剖视图。如图13a及图13b所示,在本实施方式的基座112及载具c处,多个贯通孔c15以既定间隔在载具c的内周侧形成,在与载置有载具c的状态下的基座112的与贯通孔c15连通的位置,从基座112的正面贯通至背面的多个贯通孔1122被以既定间隔形成。这些载具c的贯通孔c15及基座112的贯通孔1122构成本发明的气体排出孔。

57.如图13b所示,载具c的贯通孔c15和基座112的贯通孔1122互相连通,但优选为使某一方的孔径比另一方的孔径大。通过这样设置,载具c载置于基座112的位置即使偏离也能够使载具c的贯通孔c15和基座112的贯通孔1122互相连通。此外,载具c的贯通孔c15及基座112的贯通孔1122在图13a所示的例子中设置成16个圆形孔,但不特别限定于该个数、形状。此外,图13a及图13b所示的例子中,在载具c的内周侧设置有排成一列的多个贯通孔c15、1122,但也可以形成排成两列以上的多个贯通孔c15、1122。

58.接着,说明将本实施方式的气相成长装置1的、将外延膜的生成前(以下也仅称作处理前)及外延膜的生成后(以下也仅称作处理后)的晶圆wf、载具c处置的流程。图7~图10是表示本实施方式的气相成长装置的晶圆及载具c的处置流程的示意图,与图1的一侧的晶圆收纳容器15、装载锁定室13及反应炉11对应,在晶圆收纳容器15收纳多张晶圆w1,w2,w3

…

(例如合计25张),以该顺序开始处理。

59.图7的工序s0表示从此用气相成长装置1开始处理的等待状态,在晶圆收纳容器15收纳多张晶圆w1,w2,w3

…

(例如合计25张),在装载锁定室13的第1架172支承空的载具c1,在第2架173支承空的载具c2,装载锁定室13呈非活性气体氛围。

60.下一工序s1中,第2机器人141将收纳于晶圆收纳容器15的晶圆w1载置于第2叶片143,打开装载锁定室13的第1门131向支承于第1架172的载具c1移载。该移载的流程如参照图4所作说明。

61.下一工序s2中,关闭装载锁定室13的第1门131也关闭第2门132的状态下,将装载锁定室13的内部再次置换成非活性气体氛围。然后,打开第2门132,在第1机器人121的第1叶片123载置载具c1,打开反应炉11的闸门阀114,经由该闸门阀114将搭载有晶圆w1的载具c1向基座112移载。该移载的流程如参照图4所作说明。工序s2~s4中,反应炉11中进行相对于晶圆w1的cvd膜的生成处理。

62.即,将搭载着处理前的晶圆w1的载具c1向反应室111的基座112移载,关闭闸门阀114,待机既定时间后,借助气体供给装置113向反应室111供给氢气,使反应室111为氢气氛围。接着,借助加热灯使反应室111的晶圆w1升温至既定温度,根据需要实施蚀刻、热处理等的前处理后,借助气体供给装置113将原料气体、掺杂剂气体在控制流量及/或供给时间的同时供给。由此,在晶圆w1的表面生成cvd膜。形成cvd膜后,借助气体供给装置113向反应室111再次供给氢气来将反应室111置换成氢气氛围后,待机既定时间。

63.这样在工序s2~s4中,借助反应炉11对晶圆w1进行处理的期间,第2机器人141从晶圆收纳容器15取出下一晶圆w2,准备下一处理。在此之前,在本实施方式中,工序s3中,关闭

装载锁定室13的第2门132也关闭第1门131的状态下,将装载锁定室13的内部置换成非活性气体氛围。并且,打开第2门132,借助第1机器人121,将支承于第2架173的载具c2移载至第1架172,关闭第2门132。接着,在工序s4中,第2机器人141将收纳于晶圆收纳容器15的晶圆w2载置于第2叶片143,打开第1门131,向支承于装载锁定室13的第1架172的载具c2移载。

64.这样在本实施方式中,追加工序s3,收纳于晶圆收纳容器15的处理前的晶圆wf搭载于作为装载锁定室13的架17的最上层的架的第1架172。这是由于以下的理由。即,如工序s2所示,搭载下一晶圆w2的空的载具c2支承于第2架173的情况下,在其上搭载晶圆w2时,有搭载有处理后的晶圆w1的载具c1被向第1架172移载的可能性。本实施方式的气相成长装置1的载具c被搬运至反应室111,所以载具c成为颗粒的发生要因,在处理前的晶圆w2的上部支承载具c1时,有尘埃落下至处理前的晶圆w2的可能。因此,追加工序s3,将空的载具c2向第1架172移载,使得处理前的晶圆wf搭载于装载锁定室13的架17的最上层的架(第1架172)。

65.工序s5中,关闭装载锁定室13的第1门131也关闭第2门132的状态下,将装载锁定室13的内部置换成非活性气体氛围。然后,打开反应炉11的闸门阀114,将第1机器人121的第1叶片123插入反应室111,移载搭载有处理后的晶圆w1的载具c1,从反应室111取出,关闭闸门阀114后,打开第2门132,向装载锁定室13的第2架173移载。接着,向第1机器人121的第1叶片123载置支承于第1架172的载具c2,将搭载有该处理前的晶圆w2的载具c2如工序s6所示,经由晶圆移载室12,打开闸门阀114来向反应炉11的基座112移载。

66.工序s6~s9中,在反应炉11,进行相对于晶圆w2的cvd膜的生成处理。即,将搭载有处理前的晶圆w2的载具c2向反应室111的基座112移载,关闭闸门阀114,待机既定时间后,借助气体供给装置113向反应室111供给氢气,使反应室111为氢气氛围。接着,借助加热灯使反应室111的晶圆w2升温至既定温度,根据需要实施蚀刻、热处理等的前处理后,借助气体供给装置113将原料气体在控制流量及/或供给时间的同时供给。由此,在晶圆w2的表面生成cvd膜。形成cvd膜后,借助气体供给装置113再次向反应室111供给氢气,将反应室111置换成氢气氛围后,待机既定时间。

67.这样工序s6~s9中,借助反应炉11对晶圆w2进行处理的期间,第2机器人141将处理后的晶圆w1收纳于晶圆收纳容器15,并且从晶圆收纳容器15取出下一晶圆w3,准备下一处理。即,工序s7中,关闭装载锁定室13的第2门132也关闭第1门131的状态下,将装载锁定室13的内部置换成非活性气体氛围。然后,打开第1门131,借助第2机器人141,将处理后的晶圆w1从支承于第2架173的载具c1载置于第2叶片143,如工序s8所示地将该处理后的晶圆w1收纳于晶圆收纳容器15。接着,与上述的工序s3同样地,在工序s8中,在关闭装载锁定室13的第1门131也关闭第2门132的状态下,将装载锁定室13的内部置换成非活性气体氛围。然后,打开第2门132,借助第1机器人121,将支承于第2架173的载具c1向第1架172移载。

68.接着,在工序s9中,在关闭装载锁定室13的第2门132也关闭第1门131的状态下,将装载锁定室13的内部置换成非活性气体氛围。然后,借助第2机器人141,将收纳于晶圆收纳容器15的晶圆w3载置于第2叶片143,如工序s9所示,打开第1门131,向在装载锁定室13的第1架172支承的载具c1移载。

69.工序s10中,与上述的工序s5同样地,关闭装载锁定室13的第1门131也关闭第2门132的状态下,将装载锁定室13的内部置换成非活性气体氛围。并且,打开反应炉11的闸门

阀114,将第1机器人121的第1叶片123插入反应室111,载置搭载有处理后的晶圆w2的载具c2,关闭闸门阀114后,打开第2门132,从反应室111向装载锁定室13的第2架173移载。接着,在第1机器人121的第1叶片123载置支承于第1架172的载具c1,将搭载有该处理前的晶圆w3的载具c1如工序s11所示,经由晶圆移载室12向反应炉11的基座112移载。

70.工序s10中,与上述的工序s7同样地,关闭装载锁定室13的第2门132也关闭第1门131的状态下,将装载锁定室13的内部置换成非活性气体氛围。并且,打开第1门131,借助第2机器人141,将处理后的晶圆w2从支承于第2架173的载具c2向第2叶片143移载,如工序s11所示地将该处理后的晶圆w2收纳于晶圆收纳容器15。以下,重复以上的工序,直至收纳于晶圆收纳容器15的所有处理前的晶圆wf的处理结束。

71.如上所述,在本实施方式的气相成长装置1中,借助反应炉11进行处理的期间,将下一处理前的晶圆wf从晶圆收纳容器15取出来准备,或将处理后的晶圆wf收纳于晶圆收纳容器15,由此,能够使仅搬运所花的时间变为极少。该情况下,如本实施方式的架17所示,若将装载锁定室13的载具c的待机数设定成2个以上,则仅搬运所花的时间的缩短自由度进一步变高。并且,若考虑装载锁定室13的专有空间,则与将多个载具c左右排列相比,上下排列成多层的话,气相成长装置1的整体的专有空间变小。但是,将多个载具c上下排列多层时,有在处理前的晶圆wf的上部支承载具c的情况,有尘埃落下至处理前的晶圆wf的可能。然而,本实施方式的气相成长装置1中,以处理前的晶圆wf搭载于装载锁定室13的架17的最上层的架(第1架172)的方式,追加工序s3、s8,将空的载具c2向第1架172移载,由此,处理前的晶圆wf被搭载于最上层的载具c。结果,能够抑制由载具c引起的颗粒附着于晶圆wf,能够提高lpd品质。

72.附图标记说明1

…

气相成长装置11

…

反应炉111

…

反应室112

…

基座1121

…

槽(气体排出孔)1122

…

贯通孔(气体排出孔)113

…

气体供给装置114

…

闸门阀115

…

载具升降销12

…

晶圆移载室121

…

第1机器人122

…

第1机器人控制器123

…

第1叶片124

…

第1凹部13

…

装载锁定室131

…

第1门132

…

第2门14

…

工厂接口

141

…

第2机器人142

…

第2机器人控制器143

…

第2叶片15

…

晶圆收纳容器16

…

统括控制器17

…

架171

…

架基部172

…

第1架173

…

第2架174

…

晶圆升降销c

…

载具c11

…

底面c12

…

上表面c121

…

外周上表面c122

…

内周上表面c13

…

外周侧壁面c14

…

内周侧壁面c15

…

贯通孔wf

…

晶圆wp

…

晶圆凹槽。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。