具有引线尖端检查特征的半导体封装

背景技术:

1.无引线半导体封装被设计有基本与包封物主体共延的端子。举例来说,无引线半导体封装的示例包括dfn(双扁平无引线)和qfn(方形扁平无引线)封装。无引线半导体封装相对于引线封装提供显著的优点,包括小的占有面积和低的材料成本。不过,这些封装的i/o密度受到导电键合焊盘之间的最小间距和包封物主体的平面占有面积的约束。在很多应用中,需要减小器件尺寸,同时保持或增大器件的i/o密度。因此希望提供针对给定平面占有面积的具有增大的i/o能力的无引线封装。

技术实现要素:

2.公开了一种形成半导体器件的方法。根据实施例,该方法包括:提供载体;在载体上安装多个半导体管芯;在载体上形成覆盖半导体管芯中的每个的电绝缘包封物材料的区域;去除包封物材料的区段以在半导体管芯中的每个之间的电绝缘包封物材料的区域中形成间隙;在间隙之内形成导电材料;以及沿间隙中的每个使电绝缘包封物材料的区域单个化以形成多个分立包封物主体。封装半导体器件中的每个包括设置在包封物主体的侧壁上的面向侧壁的端子。对于封装半导体器件中的每个,面向侧壁的端子电连接到相应的封装半导体器件的半导体管芯。由形成在间隙之内的导电材料提供每个封装半导体器件的面向侧壁的端子。

3.独立地或组合地,对于封装半导体器件中的每个,面向侧壁的端子在包封物主体的顶表面和底表面之间完全延伸。

4.独立地或组合地,在使电绝缘包封物材料的区域单个化之后,封装半导体器件中的每个包括包封物主体的侧壁中的在顶表面和底表面之间延伸的凹槽,并且对于封装半导体器件中的每个,面向侧壁的端子设置在凹槽之内。

5.独立地或组合地,该方法还包括在使电绝缘包封物材料的区域单个化之后的另一切割步骤,使得包封物主体的侧壁与面向侧壁的端子基本共面。

6.独立地或组合地,对于封装半导体器件中的每个,面向侧壁的端子是从侧壁连续延伸到包封物主体的顶表面和底表面中的一者或两者的部分或导电区域。

7.独立地或组合地,包封物材料包括可激光活化模制化合物,并且在间隙之内形成导电材料包括在可激光活化模制化合物上施加激光,由此在可激光活化模制化合物中形成激光活化表面,并且执行镀覆工艺,所述镀覆工艺在激光活化表面中形成导电材料。

8.独立地或组合地,形成电绝缘包封物材料的区域包括:利用第一模制化合物材料包封半导体管芯中的每个;以及在第一模制化合物材料上形成可激光活化模制化合物,使得在分立包封物主体的外表面处暴露可激光活化模制化合物。

9.独立地或组合地,镀覆工艺是电镀工艺。

10.独立地或组合地,镀覆工艺是无电镀覆工艺。

11.独立地或组合地,半导体管芯中的每个包括设置在主表面和与主表面相对的后表面上的多个导电端子,并且其中,半导体管芯均安装在载体上,使得主表面背离载体。

12.独立地或组合地,半导体管芯中的每个包括具有多个键合焊盘的主表面和与主表面相对的后表面,其中,半导体管芯均安装在载体上,使得主表面面对载体。

13.独立地或组合地,该方法还包括:从电绝缘包封物材料的区域去除载体;以及在去除包封物材料的区段之前将电绝缘包封物材料的区域转移到转移层合物,并且去除包封物材料的区段和形成导电材料是在电绝缘包封物材料的区域设置在转移层合物上的情况下执行的。

14.公开了一种封装半导体器件。根据实施例,该封装半导体器件包括:包括多个键合焊盘的半导体管芯;包封半导体管芯的电绝缘包封物材料的包封物主体;设置在包封物主体的侧壁上的面向侧壁的端子,面向侧壁的端子电连接到键合焊盘中的一个;面向侧壁的端子在包封物主体的顶表面和底表面之间完全延伸,并且电绝缘包封物材料包括可激光活化模制化合物。

15.独立地或组合地,面向侧壁的端子从包封物主体的侧壁连续延伸到包封物主体的与包封物主体的侧壁相交的主表面。

16.独立地或组合地,封装半导体器件包括包封物主体的侧壁中的在顶表面和底表面之间延伸的凹槽,并且其中,面向侧壁的端子设置在凹槽之内。

17.独立地或组合地,根据权利要求14所述的封装半导体器件,其中,面向侧壁的端子与包封物主体的侧壁基本共面。

18.独立地或组合地,封装半导体器件被配置为集成电路。

19.独立地或组合地,包封物主体包括包封半导体管芯的第一模制化合物材料,并且其中,在第一模制化合物材料上形成可激光活化模制化合物,使得在包封物主体的外表面处暴露可激光活化模制化合物。

20.独立地或组合地,半导体管芯的后表面暴露在包封物主体的底表面处。

21.独立地或组合地,半导体管芯的后表面被包封物主体覆盖。

22.本领域的技术人员在阅读以下具体实施方式并查看附图时将认识到额外的特征和优点。

附图说明

23.附图的元件未必相对彼此成比例。相似的附图标记表示对应的类似部分。除非彼此互斥,可以将各种所示实施例的特征组合。实施例在附图中被描绘并在下文的描述中被详述。

24.包括图1a

‑

1h的图1描绘了根据实施例的形成封装半导体器件的方法步骤。图1a

‑

1f从截面视角描绘了方法步骤,并且图1g

‑

1h从等距视角描绘了封装半导体器件。

25.包括图2a

‑

2f的图2描绘了根据实施例的形成封装半导体器件的方法步骤。

26.包括图3a

‑

3f的图3描绘了根据实施例的形成封装半导体器件的方法步骤。

27.图4从等距视角描绘了根据实施例的封装半导体器件。

28.图5从等距视角描绘了根据实施例的封装半导体器件。

29.包括图6a和6b的图6描绘了根据实施例的安装在电路板上的两个封装半导体器件的组件。图6a从平面图视角描绘了组件。图6b从侧视图视角描绘了组件。

30.包括图7a和7b的图7描绘了根据实施例的安装在电路板上的两个封装半导体器件

的组件。图7a从等距图视角描绘了组件。图7b从侧视图视角描绘了组件。

具体实施方式

31.本文描述的实施例包括一种模制半导体封装,其具有沿包封物主体的侧壁形成的端子。这些面向侧壁的端子是通过激光结构化技术形成的。根据这种技术,封装的包封物主体包括可激光活化模制化合物,通过施加激光来选择性地活化以活化表面金属。通过诸如电镀或无电镀的镀覆工艺在激光活化区域中形成导电材料。使用这种有利的技术,可以将面向侧壁的端子形成为跨包封物主体的完全厚度延伸。这些面向侧壁的端子能够充当lti(引线尖端检查)特征以检查焊料连接的完整性。此外,或者在替代方案中,这些面向侧壁的端子可以被配置为用于直接电连接的独立接触点。

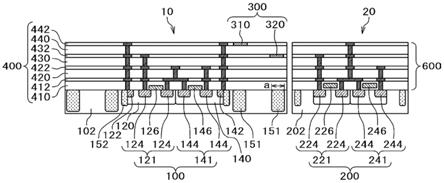

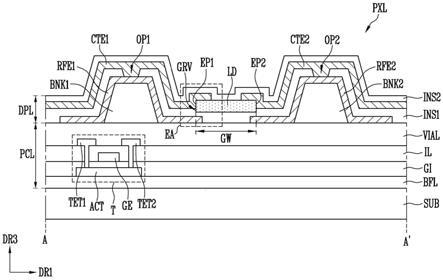

32.参考图1,其示出了根据实施例的用于形成半导体封装的选定方法步骤。参考图1a,提供载体100。一般而言,载体100可以是与用于半导体器件的批量处理技术兼容的任何结构。例如,载体可以是能够容纳数十或数百半导体管芯的大型金属面板,例如,18”x24”面板。在实施例中,载体100包括导电金属,例如,铜、铝等。

33.多个半导体管芯102安装在载体100上。尽管图中描绘了安装在载体100上的半导体管芯102中的四个,但原则上,本文描述的方法可以用于任意多个管芯(即,两个或更多管芯)以同时形成多个封装半导体器件。半导体管芯102可以具有很宽范围的各种各样的器件构造。例如,半导体管芯102可以被配置为分立开关器件,例如mosfet(金属氧化物半导体场效应晶体管)、igbt(绝缘栅双极型晶体管)、hemt(高电子迁移率晶体管)等。半导体管芯102也可以被配置为集成器件,例如,控制器、处理器、传感器、放大器等。

34.每个半导体管芯102包括多个导电键合焊盘104,其提供器件的i/o端子,例如栅极、源极、漏极、集电极、发射极等。根据实施例,在键合焊盘104上形成垂直互连结构106。这些垂直互连结构106将与器件的i/o端子的电接触点提升到半导体管芯102的主表面上方。垂直互连结构106可以包括导电材料,例如铜、金、铝、镍等、及其合金和焊料材料。例如,垂直互连结构106可以是线螺栓凸块或金属柱。

35.半导体管芯102安装在载体100上,管芯102的主表面101背离载体100。因此,半导体管芯102的键合焊盘104背离载体100。管芯102的后表面103通过粘合材料固定到载体100。在图1a的实施例中,使用粘合带108将管芯102固定到载体。例如,粘合带108可以是塑化pvc膜。

36.参考图1b,在载体100上形成电绝缘包封物材料110的区域。可以使用多种模制技术的任一种(例如,注入模制、转移模制、压缩模制等)来形成电绝缘包封物材料110的区域。形成电绝缘包封物材料110的区域,使得每个半导体管芯102的主表面101被包封物材料覆盖。结果,半导体管芯102中的每个被嵌入在包封物材料内。

37.根据实施例,形成电绝缘包封物材料110的区域,使得在包封物材料的上表面处暴露垂直互连结构106。这可以使用两步工艺来完成,其中,初始形成电绝缘包封物材料110的区域以包括在垂直互连结构106上方的上表面,并且上表面被局部减薄(例如,抛光、研磨、蚀刻等),以暴露垂直互连结构106的上端。或者,可以通过执行一步模制工艺来从包封物材料暴露垂直互连结构106,其中,模制室被配置为形成在垂直互连结构106的上端下方的包封物材料的上表面。

38.形成电绝缘包封物材料110的区域以包括可激光活化模制化合物。如本文所用,“可激光活化模制化合物”是指模制化合物,其包括至少一种添加剂,例如,金属氧化物(尖晶石型)形式的添加剂,通过聚焦激光束将其活化以变成活性金属,从而用于后续无电镀或电镀处理。除了添加剂之外,“可激光活化模制化合物”还包括聚合物材料以作为基础材料。这些聚合物的示例包括具有树脂基材的热固性聚合物、abs(丙烯腈丁二烯苯乙烯)、pc/abs(聚碳酸酯/丙烯腈丁二烯苯乙烯)、pc(聚碳酸酯)、pa/ppa(聚酰亚胺/聚邻苯二甲酰胺)、pbt(聚对苯二甲酸丁二醇酯)、cop(环烯烃聚合物)、ppe(聚苯醚)、lcp(液晶聚合物)、pei(聚乙烯亚胺或聚氮丙啶)、peek(聚醚醚酮)、pps(聚苯硫醚)等。

39.根据实施例,形成电绝缘包封物材料110的区域以包括可激光活化模制化合物和非可激光活化模制化合物两者,即,没有激光活化金属添加剂的模制化合物。例如,可以通过两步工艺形成电绝缘包封物材料110的区域。在第一步中,通过第一模制材料包封半导体管芯102中的每个。第一模制材料可以包括聚合物材料,例如,环氧树脂材料、热固性塑料等。第一模制材料被形成为围绕半导体管芯102的内部包封物主体。在第二步中,在内部包封物主体周围形成可激光活化模制化合物。结果,可激光活化模制化合物出现在电绝缘包封物材料110的区域的上表面处以及半导体管芯102中的每个之间的横向区域中。

40.参考图1c,去除包封物材料的区段。这可以使用诸如蚀刻或钻孔的技术完成。去除这些区段以在半导体管芯102中的每个之间的包封物材料中形成间隙(例如,沟槽状结构)112。根据实施例,形成间隙112以完全延伸穿过电绝缘包封物材料110的区域,从而暴露粘合带108和/或载体100。可以沿单个截面平面以横向图案形成间隙112。图1c的视图示出了延伸穿过间隙中心的一个截面平面。在平行于这个截面平面并从其偏离的另一截面平面中,可以通过如图1b中所示的类似方式,利用包封物材料填充半导体管芯102之间的区域。从平面图视角看,间隙112可以形成为十字形图案,在每个侧面上由多个间隙112包围每个半导体管芯102。

41.参考图1d,在包封物材料上形成导电材料114。具体而言,在包封物材料的与载体100相对的上表面上形成导电材料114。将这种导电材料114结构化成面向主表面的端子116,其接触垂直互连结构106中的一个。此外,在间隙112中形成导电材料114。具体而言,沿着包封物材料的面对间隙112的侧壁形成导电材料114。将这一导电材料114结构化成面向侧壁的端子118。面向侧壁的端子118也可以电连接到半导体管芯。例如,面向侧壁的端子118可以是连续导电结构的部分,该连续导电结构包括面向主表面的端子116并接触垂直互连结构106,例如,如图示实施例中所示。或者,可以在包封物主体之内提供导电连接器(例如,夹具、线等)以在面向侧壁的端子118和半导体管芯102之间形成电连接。

42.根据实施例,使用激光结构化工艺在包封物材料110的区域上形成导电材料114。有利的是,这种激光结构化工艺在导电材料114的位置和结构方面提供了很大的灵活程度。具体而言,使用常规技术,包括面向主表面的端子116和面向侧壁的端子118的上述结构会难以或不可能形成有本文公开的几何形状,因为在小的区域中形成这些结构所需的必要精确度。

43.激光结构化工艺包括激光活化步骤。通过将激光束引导向可激光活化模制化合物的选定区域上来执行激光活化步骤。来自激光束的能量在包封物主体中生成激光活化区域。激光活化区域包括可激光活化模制化合物的表面处存在的金属络合物,并且能够充当

金属镀覆工艺的核,下文将更详细地描述其示例。相反,可激光活化模制化合物的未暴露于激光束的部分不具有能够在金属镀覆工艺期间充当核的暴露的金属络合物。

44.镀覆工艺在模制化合物的激光活化区域中选择性地形成导电材料,而基本不在可激光活化模制化合物的未活化区域中形成导电材料。这意味着,通过镀覆工艺形成的绝大部分金属(例如,大于95%、99%等)都形成在激光活化区域中。此外,形成在激光活化区域中的导电材料在包封物主体中形成定义的导电轨或焊盘。一般而言,镀覆工艺可以是利用种子材料作为在其上沉积金属的基础的任何金属镀覆工艺。这些镀覆工艺包括无电镀覆工艺和电镀工艺。

45.根据实施例,镀覆工艺为无电镀覆工艺。根据这种技术,将半导体器件浸入包含金属离子(例如,cu 离子、ni 离子、ag 离子等)的化学浴中,金属离子与稍晚活化的区域中的有机金属络合物反应,由此从化学浴形成完整的元素层。镀覆工艺可以开始于清洁步骤,以去除激光碎屑,并可以随后使用化学浴对镀覆金属进行加法构建。可选地,在镀覆工艺之后,可以在沉积的金属上施加额外的金属涂层,例如,包含ni、au、sn、sn/pb、ag、ag/pd等的涂层。

46.参考图1e,去除载体100。例如,这一操作使用化学蚀刻技术来完成。也可以去除粘合带108。结果,暴露电绝缘包封物材料110的区域的下表面。在这个阶段处,电绝缘包封物材料110的区域保持不被间隙120中的每个之间的包封物材料的桥部分120影响。图1e的截面图是沿着与图1d不同的截面平面截取的,其延伸穿过桥部分120。

47.参考图1f,执行单个化工艺。可以通过将电绝缘包封物材料110的区域转移到临时载体122来执行单个化工艺,临时载体可以是例如层合转移载体。随后,沿着切割平面123使电绝缘包封物材料110的区域单个化,切割平面沿着间隙112延伸并延伸穿过包封物材料的桥部分120。结果,形成了多个分立的包封物主体。可以根据多种划切技术的任一种来使电绝缘包封物材料110的区域单个化,所述划切技术例如是机械切割或锯切、化学切割、激光烧蚀等。

48.参考图1g,根据实施例,示出了在执行图1f的单个化工艺之后产生的半导体封装200的示例。这一半导体封装200包括具有侧壁204的包封物主体202,侧壁在包封物主体202的顶表面206和包封物主体202的底表面(未示出)之间延伸。包封物主体202包括侧壁204中的凹槽(即,凹陷区域)208。凹槽208是沿着切割平面123切割电绝缘包封物材料110的区域获得的,切割平面123延伸穿过间隙112的中心,如图1f所示。面向侧壁的端子118暴露在这些凹槽208之内。面向侧壁的端子118可以覆盖凹槽208的每个表面。例如,凹槽208可以具有三侧面构造,两个外壁彼此面对,并且内壁与侧壁204间隔开。这些表面中的每个可以在激光活化步骤期间被活化,并且因此,可以沿着凹槽208的这些内表面中的每个设置面向侧壁的端子118。

49.参考图1g,已经执行了另一切割步骤以消除包封物主体202的侧壁204中的凹槽208。这可以通过选择另一切割步骤的切割平面以平行于侧壁204并与凹槽208的内面重合来完成。另一切割步骤可以通过机械切割或锯切、化学切割、激光烧蚀等来执行。该另一切割步骤可以在与图1f的步骤相同的临时载体122上执行,或者可以在将包封物主体转移到另一载体之后执行。

50.图1g的另一切割步骤是可选的。在一些情况下,包封物主体202中的凹槽208可以

是可接受或优选的。例如,可以优选保持凹槽208以增强与焊料材料的粘附力。在那种情况下,可以省去图1h的另一切割步骤,使得图1g的封装200代表最终产品。或者,可以优选消除凹槽208以提供能够被放置为相对于另一表面平齐的封装侧面。在那种情况下,可以执行所述另一切割步骤,使得图1h的封装200代表最终产品。

51.参考图2,其示出了根据实施例的用于形成模制半导体封装的选定方法步骤。图2的处理步骤可以与图1的对应处理步骤基本相同或类似,除了以下不同。如图2a中所示,代替使用粘合带108,通过在每个半导体管芯102的后表面103和载体100之间提供管芯附接材料124(例如导电胶或非导电胶),从而在载体100上安装半导体管芯102中的每个。形成管芯附接材料124,使得暴露每个半导体管芯102之间的载体100的部分。随后,如图2b和2c中所示,例如,以如前所述类似的方式形成电绝缘包封物材料110的区域,并在电绝缘包封物材料110的区域中形成间隙112。接下来,如图2d所示,在包封物材料上形成导电材料114。可以通过激光结构化工艺形成导电材料114。根据实施例,这一激光结构化工艺包括上文所述的激光活化步骤,接着是电镀工艺。电镀是指使用电流在带电元件的外表面上形成薄金属涂层的任何工艺。根据这种技术,将器件和阴极浸泡在基于水的溶液中,并且在浸泡的阴极和浸泡的导电物体(充当阳极)之间生成电势差。在这种情况下,出现在可激光活化模制化合物的表面处的金属络合物充当阳极。此外,载体100的从管芯附接材料124暴露的部分充当阳极。来自阴极形式的溶解的金属离子附接到阴极,并且由此形成导电金属的沉积区域,例如,铜。可以看出,电镀工艺完全填充了包封物材料中的间隙112。因此,如图2e和2f中所示,载体100被去除并例如通过与前述类似的方式执行单个化工艺。在这种情况下,在初始切割步骤之后,面向侧壁的端子118与包封物材料的侧壁共面。于是,可以省去另一切割步骤,例如,参考图1h所述的另一切割步骤。

52.参考图3,其示出了根据另一实施例的用于形成封装半导体器件的选定处理步骤。图3的处理步骤可以与图1的对应处理步骤基本相同或类似,除了以下不同。如图3a所示,半导体管芯102均安装在载体100上,使得每个管芯的主表面101面对载体100。于是,半导体管芯的导电端子(在本示例中为垂直互连结构106)粘附到粘合带108,并且半导体管芯102的后表面103背离载体100。参考图3b,形成电绝缘包封物材料110的区域。参考图3c,例如,通过前述方式去除载体100和粘合带108。随后,在转移层合物126上放置包括电绝缘包封物材料110的区域和半导体管芯102的组件。倒置组件的取向,使得半导体管芯的后表面103背离衬底。随后,如图3d

‑

3f所示,在电绝缘包封物材料110的区域中形成间隙112,形成导电材料114的区域,并例如以前述类似方式执行单个化工艺。

53.可以使用参考图3所述的方法生产半导体封装,其中,在包封物主体的底表面处暴露半导体管芯102的后表面103。这种封装构造在一些应用中可能是优选的,例如,在具有后侧冷却和/或垂直器件构造的应用中。可以使用参考图1

‑

2所述的方法生产半导体封装,其中,半导体管芯102的后表面103被包封物主体覆盖。在一些应用中,例如,在横向器件构造中,这种封装构造可能是优选的。

54.参考图4,其描绘了根据实施例的半导体封装200。可以根据参考图1

‑

3所述的任何技术形成半导体封装200。半导体封装200包括具有侧壁204的包封物主体202,侧壁在包封物主体202的顶表面206和包封物主体202的后表面(未示出)之间延伸。在这种上下文中,术语“顶表面”和“后表面”仅用于解释的目的,以描述包封物主体202的相对面。在实践中,可

以将半导体封装200布置成不同方向,使得“顶表面”可以面向上、面向下以及面向侧面。包封物主体202可以包括可激光活化模制化合物。半导体封装200包括设置在包封物主体202的顶表面206上的若干面向主表面的端子116以及设置在包封物主体202的侧壁204上的若干面向侧壁的端子118。在实施例中,包封物主体202的后表面包括具有与面向主表面的端子116相同的构造的导电端子。在那种情况下,包封物主体202的顶表面206和包封物主体202的后表面均可以用作与另一物体的界面表面,另一物体例如是印刷电路板或另一封装器件。这种构造可以通过以下另一工艺步骤来获得:从载体100或从临时载体122去除电绝缘包封物材料110的区域;以及根据本文所述的技术执行另一激光活化和镀覆步骤。

55.在图示的实施例中,面向侧壁的端子118在包封物主体202的顶表面206和包封物主体202的后表面之间完全地延伸。亦即,面向侧壁的端子118沿着包封物主体202的完整厚度延伸。这种端子构造具有显著的优势。具体而言,面向侧壁的端子118很适合lti(引线尖端检查)。lti特征允许在半导体封装200被安装并电连接到外部装置(例如印刷电路板)时对焊料接合部进行光学检查。因为面向侧壁的端子118沿着包封物主体202的完整厚度延伸,所以有很大面积可用于在封装的侧面向上延伸的焊料接合部的引线尖端检查。此外,面向侧壁的端子118提供了额外的电接触点,在将半导体封装200安装并电连接到诸如印刷电路的外部装置时,可以直接访问这些电接触点以用于电连接。下文将参考图6和7更详细地描述这些构造的示例。

56.在图示的实施例中,面向侧壁的端子118和面向主表面的端子116是从包封物主体202的侧壁连续延伸到包封物主体202的主表面101的一个导电结构的部分。结果,这一个导电结构在半导体封装200的两个不同侧面处提供了i/o端子。

57.参考图5,其描绘了根据另一实施例的半导体封装200。半导体封装200被配置为分立的开关器件,例如诸如mosfet、igbt等的功率晶体管。在这种情况下,半导体封装200包括第一端子208、第二端子210和第三端子212,第一端子集体由面向主表面的端子116中的一个和面向侧壁的端子118中的一个提供,第二端子和第三端子均由面向侧壁的端子118中的一个提供。通过仅在侧壁上形成第二和第三端子210、212,可以将第一端子208制造的很大,这对于冷却和/或导电是有益的。相反,第二和第三端子210、212可以是具有更低导电要求的更小端子。为此,第一端子208可以是大电流承载或发热端子(例如,源极或漏极),而第二和第三端子210、212可以是器件的剩余栅极、源极或漏极端子。

58.参考图6,根据实施例描绘了包括安装在印刷电路板302上的两个半导体封装200的组件300。可以根据参考图1

‑

3所述的任何技术形成这些半导体封装200。尽管两个封装200在图示实施例中彼此等同,但原则上,这一概念适用于具有通过参考图1

‑

3所述的技术形成的面向侧壁的端子118的任何两个半导体封装。

59.在图6的实施例中,安装半导体封装200的每个,使得面向主表面的端子116面向印刷电路板302。面向主表面的端子116通过焊料接合部304电连接到印刷电路板302的键合焊盘。此外,组件300包括两个相邻半导体封装200的面向侧壁的端子118之间的直接电连接306。在图示的实施例中,这种直接电连接306由焊料材料的区域提供。更一般地,可以由多种电连接器(例如线、夹具等)的任一种提供直接电连接306。有利的是,通过在印刷电路板302上方的两个相邻半导体封装200之间提供直接电连接306,消除了对电路板之内实现这种连接对导电轨的需要。于是,有利地改善了组件300的i/o连接密度。

60.参考图7,根据实施例描绘了包括安装在印刷电路板302上的两个半导体封装200的组件300。可以根据参考图1

‑

3所述的任何技术形成半导体封装200。在本实施例中,半导体封装200被安装为侧壁204中的一个面向印刷电路板302,并且每个半导体封装200的面向侧壁的端子118彼此垂直间隔开。在这种构造中,两个相邻半导体封装200的面向主表面的端子116彼此面对。通过直接电连接306将两个相邻半导体封装200的面向主表面的端子116彼此电连接。这种构造提供了在印刷电路板302上方的电互连,从而减轻了对印刷电路板内的导电轨的互连容量的需求。

61.诸如“第一”、“第二”等的术语用于描述各种元件、区域、区段等,并且并非旨在是限制性的。贯穿说明书的相似术语指示相似元件。

62.如本文所用,术语“具有”、“包含”、“包括”等是开放性词语,所述词语指示陈述的元件或特征的存在,但不排除额外的元件或特征。冠词“一”和“所述”旨在包括复数和单数,除非上下文另外明确指出。

63.尽管在本文中已经对具体的实施例进行了说明和描述,但是本领域技术人员将认识到,可以在不脱离本发明的范围的情况下,针对所示和描述的具体实施例替换各种各样的备选和/或等价实施方式。本技术意在涵盖本文讨论的具体实施例的任何调整或变化。因此,意在使本发明仅由权利要求及其等价物限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。