1.本发明涉及显示技术领域,具体涉及一种背板结构、一种背板结构的制作方法、基于该背板的巨量转移方法以及一种显示设备。

背景技术:

2.随着科学技术的发展,发光二极管(light emitting diode,led)由于其具有良好的稳定性,使用寿命长,以及具有功耗低、色彩饱和度高、反应速度快、对比度强等优点,故其已经成为显示屏中的重要显示元件。

3.目前,在现有的led显示屏的制作过程中,均需要将led芯片从其生长基板转移到显示屏的显示背板上。对于倒装型的微型发光二极管(micro-light emitting diode,micro-led)芯片,micro-led芯片以倒置状态设置在生长基板上,micro-led芯片的金属电极位于micro-led芯片背离生长基板的一侧。倒装型的micro-led芯片的巨量转移过程为,将micro-led芯片从生长基板转移粘附至第一临时基板,再将micro-led芯片从第一临时基板转移至第二临时基板,从而将micro-led芯片的金属电极漏出,然后将micro-led芯片从第二临时基板转移并结合至背板,其中,micro-led芯片的金属电极与背板直接结合。这一过程需要两次粘附和解粘,较为复杂。因此,如何简化巨量转移过程是亟需解决的问题。

技术实现要素:

4.鉴于上述现有技术的不足,本发明的目的即在于提供一种背板结构及其制作方法、巨量转移方法、显示设备,以解决目前显示背板制造过程较为复杂的问题。

5.本发明的目的是通过以下技术方案来实现的:

6.根据本发明的第一方面,本发明提供一种背板结构,所述背板结构包括背板主体和像素定义层,所述像素定义层包括凸台,阻隔件以及反射层,所述凸台设置于所述背板主体的表面;所述阻隔件设置于所述凸台的侧边,所述凸台与所述阻隔件形成安装腔;所述反射层覆盖于所述安装腔的内壁。

7.上述背板结构,可通过临时基板仅需将生长基板上的微发光元件转移一次即可将微发光元件安装在背板结构上,转移过程较为简便,并且反射层能够反射微发光元件发射出的光线,具有良好的发光效果。

8.在其中一实施例中,所述像素定义层还包括黏结胶层,所述黏结胶层设置在所述反射层远离所述背板主体的一侧。黏结胶层用于固定微发光元件,使得微发光元件实现安装固定。

9.在其中一实施例中,所述像素定义层还包括颜色转换层,所述颜色转换层设于所述反射层与所述黏结胶层之间。颜色转换层用于将光线的颜色转换为其他颜色,通过颜色组合实现全彩显示。

10.根据本发明的第二方面,本发明提供一种显示设备,包括微发光元件和背板结构,所述微发光元件键合在所述背板结构上,所述背板结构包括背板主体和像素定义层,所述

像素定义层包括凸台,阻隔件以及反射层,所述凸台设置于所述背板主体的表面;所述阻隔件设置于所述凸台的侧边,所述凸台与所述阻隔件形成安装腔;所述反射层覆盖于所述安装腔的内壁。

11.上述显示设备,可通过临时基板仅需将生长基板上的微发光元件转移一次即可将微发光元件安装在背板结构上,转移过程较为简便,并且反射层能够反射微发光元件发射出的光线,具有良好的发光效果。

12.在其中一实施例中,所述像素定义层还包括黏结胶层,所述黏结胶层设置在所述反射层远离所述背板主体的一侧,并固定连接所述微发光元件。黏结胶层用于固定微发光元件,使得微发光元件实现安装固定。

13.在其中一实施例中,所述像素定义层还包括颜色转换层,所述颜色转换层设于所述反射层与所述黏结胶层之间。颜色转换层用于将光线的颜色转换为其他颜色,通过颜色组合实现全彩显示。

14.根据本发明的第三方面,本发明提供一种背板结构的制作方法,包括在背板主体的表面设置素定义层,所述像素定义层的设置包括:

15.在所述背板主体的表面设置凸台;

16.在所述凸台的侧边设置阻隔件,所述凸台与所述阻隔件形成安装腔;以及

17.在所述安装腔的内壁覆盖反射层。

18.上述背板结构的制作方法,可通过临时基板仅需将生长基板上的微发光元件转移一次即可将微发光元件安装在背板结构上,转移过程较为简便,并且反射层能够反射微发光元件发射出的光线,具有良好的发光效果。

19.在其中一实施例中,所述像素定义层的设置还包括:在所述反射层远离所述背板主体的一侧设置黏结胶层。黏结胶层用于固定微发光元件,使得微发光元件实现安装固定。

20.在其中一实施例中,所述像素定义层的设置还包括:在所述反射层与所述黏结胶层之间设置颜色转换层。颜色转换层用于将光线的颜色转换为其他颜色,通过颜色组合实现全彩显示。

21.根据本发明的第四方面,本发明提供一种巨量转移方法,所述方法包括以下步骤:

22.将生长基板上的微发光元件转移至临时基板上;

23.将所述临时基板上的所述微发光元件转移至背板结构上,所述背板结构如上所述。

24.上述巨量转移方法,可通过临时基板仅需将生长基板上的微发光元件转移一次即可将微发光元件安装在背板结构上,转移过程较为简便,并且反射层能够反射微发光元件发射出的光线,具有良好的发光效果。

附图说明

25.为了易于说明,本发明由下述的较佳实施例及附图作详细描述。

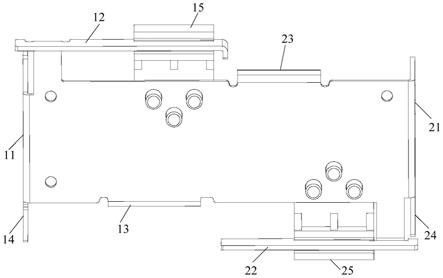

26.图1为本发明实施例显示设备的结构示意图;

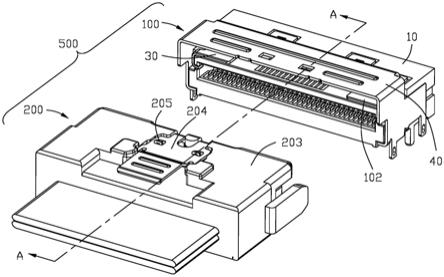

27.图2为显示设备的像素定义层及微发光元件的结构示意图;

28.图3为本发明实施例微发光元件的结构示意图;

29.图4为本发明背板结构的制作方法第一实施例的流程图;

30.图5为本发明背板结构的制作方法第二实施例的流程图;

31.图6为本发明背板结构的制作方法第三实施例的流程图;

32.图7为本发明实施例背板结构的巨量转移方法的流程图。

33.标号说明:1、背板主体;11、基板;12、缓冲层;13、有源层;14、绝缘层;141、第一绝缘子层;142、第二绝缘子层;15、栅极;16、源极;17、vss走线;18、漏极;19、第一平坦化层;2、像素定义层;21、阻隔件;22、凸台;23、安装腔;24、反射层;25、颜色转换层;26、黏结胶层;4、微发光元件;41、芯片主体;42、电极;7、第二平坦化层;8、电极连接线;210、生长基板;220、临时基板;230、黏结层。

具体实施方式

34.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

35.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

36.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接。可以是机械连接,也可以是电连接。可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

37.本发明背板结构涉及的显示面板可以是薄膜晶体管液晶显示面板(thin film transistor liquid crystal display,tft-lcd),有机发光二极体显示面板(active matrix organic light emitting diode,amoled),有机发光照明面板等。

38.相关技术中,micro-led芯片的金属电极与背板直接结合主要采用焊锡方法,即金属电极通过焊锡方式与背板连接固定。但是,焊锡的精度较难控制,较为容易出现短路,并且micro-led芯片较为容易发生倾斜。

39.请参阅图1至图3,本发明提供一种背板结构,本实施例中,背板结构包括背板主体1以及设置于背板主体1的表面上的像素定义层2。

40.其中,像素定义层2包括凸台22、阻隔件21和反射层23。

41.阻隔件21设于凸台22的侧边上的阻隔件21。阻隔件21和凸台22均凸设于背板主体表面上,并形成安装腔23。反射层23覆盖于安装腔23的内壁上。

42.安装腔23能够容置微发光元件4,换言之,微发光元件4的至少部分安装在安装腔23中,并用于发射光线。反射层24呈层状,并贴合于安装腔23的内壁,反射层24构成一腔体。

反射层24用于将微发光元件4所发射的光线从腔体及安装腔的开口反射出去。

43.值得一提的是,微发光元件4为发光二极管(light emitting diode,led)芯片,进一步地,led芯片包括micro led、mini led、μled等。微发光元件4包括芯片主体41和电极42,电极42与背板主体1电性连接。在微发光元件4安装在安装腔23中时,电极42位于芯片主体41的背离背板主体1的表面。即微发光元件4的电极42的朝向与相关技术中微发光元件4的电极42的朝向相反,临时基板220仅需将生长基板210上的微发光元件4转移一次即可完成微发光元件4的安装,转移过程较为简便,并且微发光元件4发射的光线经反射层24发射后可沿背离背板主体1的方向传播,具有良好的发光效果。而且,避免了电极42与背板主体1直接结合,从而能够采用其他更为成熟的工艺实现微发光元件4的固定及微发光元件4的稳定安全接电。

44.请参阅图1,背板主体1包括基板11、叠置于夹板的表面上的绝缘层14、叠置于绝缘层14上的第一平坦化层19,以及薄膜晶体管(thin film transistor,tft)。

45.阻隔件21和凸台22均凸设于第一平坦化层19背离绝缘层14的表面上。

46.基板11可以采用透明玻璃材料,如:二氧化硅(sio2)。当然,基板11也可以采用透明塑料材料,如:聚醚砜(polyethersulfone,pes)、聚丙烯酸酯(polyacrylic rubber,par)、聚醚酰亚胺(polyetherimide,pei)、聚对苯二甲酸乙二醇酯(polyethylene glycol terephthalate,pet)、聚苯硫醚(polyphenylene sulfide,pps)、聚芳酯(polyarylate,par)、聚酰亚胺(polyimide,pi)、聚碳酸酯(polycarbonate,pc)、三醋酸纤维素(cellulose triacetate,tac)或丙酸纤维素酯(cellulose propionate,cap)等有机材料。

47.薄膜晶体管tft包括有源层13、源极16、栅极15、漏极18和vss(电路公共接地端电压或电源负极)走线17。本实施例中,薄膜晶体管tft为顶栅型薄膜晶体管,当然,薄膜晶体管tft也可采用底栅型薄膜晶体管。

48.有源层13可以采用半导体材料,如非晶硅或多晶硅。有源层13也可以采用其他材料,如:有机半导体材料或氧化物半导体材料。

49.有源层13和栅极15均安装于绝缘层14中,且有源层13和栅极15相互间隔。漏极18、源极16和vss走线17均安装于第一平坦化层19中,并且漏极18、源极16和vss走线17相间隔。漏极18和源极16均穿设于绝缘层14的表面,并与有源层13电性连接。漏极18与微发光元件4的微发光元件4的一电极42电性连接,并且vss走线17与微发光元件4的另一电极42电性连接。源极16和漏极18均穿设于绝缘层14,且均与有源层13电性连接。

50.绝缘层14用于绝缘源极16与栅极15之间以及漏极18与栅极15之间。

51.进一步地,绝缘层14包括叠置于基板11上的第一绝缘子层141和叠置于第一绝缘子层141上的第二绝缘子层142。有源层13安装于第一绝缘子层141中。栅极15安装于第二绝缘子层142中,并且第二绝缘子层142背离第一绝缘层14的表面与第一平坦化层19连接。漏极18和源极16均穿透第二绝缘子层142,并穿设于第一绝缘子层141靠近第二绝缘子层142的表面。

52.第二绝缘子层142可以采用无机材料,如:氧化硅(sio2)、氮化硅(sinx)、氮氧化硅(sion)、氧化铝(al2o3)、氧化钛(tio2)、氧化钽(ta2o5)、氧化铪(hfo2)或氧化锌(zno2)等。

53.背板主体1还包括缓冲层12,缓冲层12设于绝缘层14和基板11之间,具体地,缓冲层12设于第一绝缘子层141和基板11之间。缓冲层12可提供基本平坦的表面,并减少或防止

异物或湿气穿透基板11。

54.缓冲层12可以采用无机材料,如:氧化硅(sio2)、氮化硅(sinx)、氮氧化硅(sion)、氧化铝(al2o3)、氮化铝(aln)、氧化钛(tio2)或氮化钛(tin)。缓冲层12也可以包括有机材料,如:聚酰亚胺、聚酯或丙烯等。

55.请参阅图1和图2,单个阻隔件21呈环状,并具有安装孔。安装孔的孔径沿靠近背板主体1的方向逐渐变小。安装孔的横截面形状不限制,可以是多边形、椭圆形和圆形等。安装孔的孔壁与安装孔的纵截面的交线呈直线或弧线。

56.阻隔件21的纵切面呈两等腰梯形,阻隔件21的下底与背板主体1连接。或者,阻隔件21的纵切面呈两对称的直角梯形,直角梯形的斜腰对应于安装孔的孔壁。当然,阻隔件21的纵切面也可呈两三角形或者其他形状,与安装孔的孔壁形状相适应即可。

57.可以理解的是,背板结构包括多个阻隔件21,多个阻隔件21均设置于背板主体1的表面。相邻的阻隔件21可相互间隔,也可直接连接。阻隔件21有效地将相邻的led芯片隔绝开,避免相互干扰。

58.或者,阻隔件21大致呈网格状,具体地,阻隔件21包括多个第一长条(未图示)和多个第二长条(未图示),多个第一长条沿第一方向间隔布置,且单个第一长条的延伸方向与多个第一长条排布方向之间具有夹角,多个第二长条沿第二方向间隔布置,且单个第二长条的延伸方向与多个第二长条排布方向之间具有夹角,多个第一长条与多个第二长条交错布置,多个第一长条与多个第二长条位于同一平面,由此形成多个安装孔。

59.当然,安装孔的孔径也可沿靠近背板主体1的方向保持不变,即阻隔件21的纵切面呈两对称的直角梯形,直角梯形的直角腰对应于安装孔的孔壁。或者,阻隔件21的纵切面呈两对称的矩形。

60.凸台22位于安装孔中,并呈圆锥形,圆锥形的底面对应于凸台22与背板主体连接的表面。当然凸台22也可采用其他形状,凸台22与反射层24相配合,利于反射层24反射光线即可,可以理解的是,凸台22的纵截面呈三角形即可,且凸台22的横截面的面积沿靠近背板主体1的方向逐渐变大。凸台22的横截面与安装孔的横截面相对应,凸台22的纵截面与安装孔的纵截面相对应。凸台22的高度小于安装孔的深度。凸台22的靠近背板主体1的端部边缘与安装孔的孔壁直接连接,

61.值得一提的是,凸台22和阻隔件21通过涂布、使用半色调掩膜版(halftone mask)进行曝光、显影、烤固化后形成。凸台22对应半色调掩膜版的半色调部分,该半色调部分的透过率由中部向两边逐渐变化。如果像素定义层2为正型光阻:半色调掩膜版透过率对应凸台22各个部位的高度,换言之,从凸台22的中间向两边透过率逐渐增加;反之,若像素定义层2为负性光阻就反过来,从凸台22的中间向两边透过率逐渐减少。透过率不同,光阻受到曝光强度不同,显影、固烤后残膜量(即高度)不同。

62.凸台22和阻隔件21采用黑色,不透光,材料可以为聚酰亚胺(pi)或亚克力树脂(polymethyl methacrylate,pmma),其中添加炭黑以实现遮光。

63.反射层24的厚度大致相同,反射层24的形状与安装腔23的内壁形状相适应,即反射层24所构成的腔体的形状与安装腔23的形状大致相同。反射层24的纵截面大致呈w形。反射层24所构成的腔体为反射腔,反射腔具有开口。反射腔的开口与安装腔23的开口直接连通,且反射腔的开口口径沿靠近背板主体的方向逐渐变小。

64.反射层24包围芯片主体,且反射层24与芯片主体41相间隔。微发光元件4发出光线经反射层24反射后射出,反射层24与凸台对应的部分呈圆锥形,有利于光线反射利用。反射层24覆盖于凸台22背离背板主体1的整个表面,并覆盖于安装孔的部分表面,即未覆盖安装孔远离背板主体1部分的孔壁,与微发光元件4的安装位置相适应,能够反射微发光元件4发出的足够多的光线,并节约反射层24的材料。

65.反射层24采用导电金属,且具有较高的反射率,如镁、银、铝等,或多种金属组合。反射层24接入预设电压信号,以免其电压随环境浮动,造成寄生电容等问题,导致背板结构的特性异常。具体地,反射层24与vss走线17电性连接,或者反射层24通过电压信号线与微发光元件4的gnd引脚电性连接。

66.值得一提的是,反射层24通过物理气相沉积(physical vapor deposition,pvd)或蒸镀(evaporation,ev)等方式形成,然后通过涂布光刻胶、曝光、显影、刻蚀,形成所需形状。

67.请参阅图1,像素定义层2还包括叠置于反射层24表面的颜色转换层25,可以理解的是,颜色转换层25充填于反射层24所构成的腔体中,颜色转换层25背离背板主体1的表面为平面。颜色转换层25与芯片主体41相对。颜色转换层25采用量子点(quantum dot,qd)色转换层。在本实施例中,微发光元件4为发蓝光的micro led,蓝光通过qd色转换层转化为红光或绿光,通过红、绿、蓝三色光的组合实现全彩显示。

68.颜色转换层25与反射层24相配合,能够使得光线穿过量子点两次,第一次没有被吸收的蓝光,会再一次吸收,增加了转换效果。

69.像素定义层2还包括叠置于颜色转换层25背离背板主体1的表面上的黏结胶层26,芯片主体41与黏结胶层26直接连接,并通过黏结胶层26实现固定。

70.黏结胶层26通过涂布、曝光、显影的方式在颜色转换层25背离背板主体1的表面上形成,黏结胶层26采用透明材料,可为聚酰亚胺(pi)或亚克力树脂(pmma)等。

71.背板结构还包括第二平坦化层7和电极连接线8。

72.第二平坦化层7叠置于像素定义层2、反射层24、颜色转换层25和微发光元件4。本实施例中,由于像素定义层2占用第一平坦化层19的面积较小,因此第二平坦化层7叠置于像素定义层2、第一平坦化层19、反射层24、颜色转换层25和微发光元件4,可以理解的是,像素定义层2、反射层24、颜色转换层25和微发光元件4位于第二平坦化层7中。

73.值得一提的是,第二平坦化层7通过涂布、曝光、显影形成,第二平坦化层7采用透明材料,可为聚酰亚胺(pi)或亚克力树脂(pmma)等。

74.微发光元件4的两电极42通过电极连接线8一一对应地电连接漏极18和vss走线17。电极连接线8通过物理气相沉积或蒸镀的方式形成,且电极连接线8穿设于第二平坦化层7和第一平坦化层19。

75.在其他未图示的实施例中,凸台的纵截面呈锯齿状,利于反射层反射光线。

76.请参阅图4,本发明还提供一种背板结构的制作方法。在第一实施例中,背板结构的制作方法包括在背板主体的表面设置素定义层,像素定义层的设置包括以下步骤:

77.s1、在背板主体1的表面设置凸台22。

78.s2、在凸台22的侧边设置阻隔件21,凸台22与阻隔件21形成安装腔23;

79.具体地,在背板主体1的第一平坦化层19的表面通过涂布、使用半色调掩膜版

(halftone mask)进行曝光、显影、硬烤固化后,形成像素定义层2。像素定义层2形成有安装腔23,或者像素定义层2形成有安装孔,安装孔的孔壁与第一平坦化层19的表面共同构成安装腔23,安装腔具有开口,开口位于像素定义层2背离背板主体1的表面。

80.s3、在安装腔23的内壁覆盖反射层24。

81.具体地,通过物理气相沉积(pvd)或蒸镀(ev)等方式,在安装腔的内壁形成一反射层24,然后通过涂布光刻胶、曝光、显影、刻蚀,将反射层24形成所需形状。

82.临时基板220仅需将生长基板210上的微发光元件4转移一次即可完成微发光元件4在背板结构上的安装,转移过程较为简便,微发光元件4发射的光线经反射层24发射后可沿背离背板主体1的方向传播,具有良好的发光效果。并且,避免了电极42与背板主体1直接结合,从而能够采用其他更为成熟的工艺实现微发光元件4的固定及微发光元件4的稳定安全接电。

83.在第二实施例中,请参阅图5,与第一实施例相比,区别在于,像素定义层的设置还包括步骤:

84.s4、在反射层24远离背板主体1的一侧设置黏结胶层26。

85.通过涂布、曝光、显影的方式在反射层背离背板主体1的表面上形成黏结胶层26,黏结胶层26采用透明材料,可为聚酰亚胺(pi)或亚克力树脂(pmma)等。黏结胶层可固定微发光元件4。

86.在第三实施例中,请参阅图6,与第一实施例相比,区别在于,像素定义层的设置还包括步骤:

87.s4、在反射层24远离背板主体1的一侧设置黏结胶层26。

88.s5、在反射层24与黏结胶层26之间设置颜色转换层25。

89.具体地,在反射层24所构成的腔体中设置颜色转换层25,颜色转换层25与微发光元件4相对布置,并用于将微发光元件4发出的光线颜色转换为其他颜色。将颜色转换层25充填于反射层24所构成的腔体中,颜色转换层25背离背板主体1的表面为平面。颜色转换层25与芯片主体41相对。颜色转换层25采用qd色(量子点)转换层。在本实施例中,微发光元件4为发蓝光的micro led,蓝光通过qd色转换层转化为红光或绿光,通过红、绿、蓝三色光的组合实现全彩显示。颜色转换层25与反射层24相配合,能够使得光线穿过量子点两次,第一次没有被吸收的蓝光,会再一次吸收,增加了转换效果。通过涂布、曝光、显影的方式在颜色转换层25背离背板主体1的表面上形成黏结胶层26,黏结胶层26采用透明材料,可为聚酰亚胺(pi)或亚克力树脂(pmma)等。

90.请参阅图1、图2、图3和图7,本发明还提供一种背板结构的巨量转移方法。本实施例中,巨量转移方法包括以下步骤:

91.s1、将生长基板210上的微发光元件4转移至临时基板220上。

92.具体地,生长基板210上设置有微发光元件4,在临时基板220上涂布有黏结层230,将临时基板220上的黏结层230粘接微发光元件4的电极42,通过激光照射生长基板210与微发光元件4的连接位置,使得生长基板210与微发光元件4分离,换言之,将在生长基板210上生长的微发光元件4通过激光剥离(llo)转移至涂布有黏结层230的临时基板220上,该黏结层230为可解粘胶,该生长基板210由蓝宝石/砷化镓等材料制成。

93.s2、将临时基板220上的微发光元件4转移至如上所述的背板结构上。

94.具体地,通过涂布、曝光、显影的方式在反射层24背离背板主体1的一侧形成黏结胶层26,黏结胶层26采用透明材料,可为聚酰亚胺(pi)或亚克力树脂(pmma)等。将临时基板220上的微发光元件4转移到安装腔23的对应位置,根据临时基板220的黏结层230特性,通过光照等方式,将临时基板220上微发光元件4解粘,微发光元件4的主体与黏结胶层26接触,使得微发光元件4固定。

95.临时基板220仅需将生长基板210上的微发光元件4转移一次即可完成微发光元件4的安装,转移过程较为简便,微发光元件4发射的光线经反射层24发射后可沿背离背板主体1的方向传播,具有良好的发光效果。并且,避免了电极42与背板主体1直接结合,从而能够采用其他更为成熟的工艺实现微发光元件4的固定及微发光元件4的稳定安全接电。

96.请参阅图1和图2,本发明还提供一种显示设备,本实施中,显示设备包括微发光元件4,以及如上所述的背板结构,微发光元件4安装于背板结构上。

97.其中,微发光元件4为发光二极管(light emitting diode,led)芯片,进一步地,led芯片包括micro led、mini led、μled等。微发光元件4包括芯片主体41和电极42,电极42与背板主体1电性连接。在微发光元件4安装在安装腔23中时,电极42位于芯片主体41的背离背板主体1的表面。即微发光元件4的电极42的朝向与相关技术中微发光元件4的电极42的朝向相反,临时基板220仅需将生长基板210上的微发光元件4转移一次即可完成微发光元件4的安装,转移过程较为简便,并且微发光元件4发射的光线经反射层24发射后可沿背离背板主体1的方向传播,具有良好的发光效果。而且,避免了电极42与背板主体1直接结合,从而能够采用其他更为成熟的工艺实现微发光元件4的固定及微发光元件4的稳定安全接电。

98.微发光元件4对应于反射层24布置,以利用反射层24进行反光。微发光元件4的至少部分设于安装腔中,以避免相邻的微发光元件4相互干涉。进一步地,微发光元件4与背板结构的黏结胶层相固定,以固定在安装腔中。

99.在本说明书的描述中,参考术语“一个实施方式”、“一些实施方式”、“示意性实施方式”、“示例”、“具体示例”、或“一些示例”等的描述意指结合实施方式或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施方式或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施方式或示例中以合适的方式结合。

100.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。