1.本发明涉及乳制品领域,具体涉及发酵乳及其生产方法。

背景技术:

2.近年来,人们的食品安全意识和健康意识不断加强,发酵乳作为一种兼具美味与高营养价值的产品,深受人们喜爱。随着人们生活水平的提高,对乳制品营养要求也越来越高,而低脂高蛋白发酵乳含有比普通发酵乳更丰富的蛋白质,并且脂肪含量较低,能够将发酵乳的益生作用和高蛋白的营养健康作用相结合,对于维持人体的健康和增强人们免疫力都有重要的生理作用。

3.目前,对于提高发酵乳中蛋白含量而言,其生产方法主要有浓缩法和外添加法。

4.浓缩法主要为膜过滤法和离心法,其存在三个方面的弊端:1、生产成本较高:需要投入购买膜分离系统或浓缩离心机的资金成本;2、生产效率低:由于浓缩工艺决定了产出量小于投料量,需要有更长的设备运行时间;3、污染较大:浓缩过程产生的大量乳清对环境造成恶劣影响。

5.外添加法主要通过添加蛋白粉来提高发酵乳的蛋白含量,但是常规的蛋白粉添加方式会导致酸奶出现颗粒感及粉味明显、质构粗糙等感官不良等问题,而且蛋白粉的选择及应用不当还会导致对生产设备的额外损坏。尤其是在外添加法中,蛋白含量添加越多,酸奶的颗粒感及粉味会越明显,且高蛋白含量会导致产品比较粘稠,这对于清爽口感的酸奶而言,想要进一步提高酸奶中蛋白质含量更为困难。

6.而对于发酵乳中低脂肪含量而言,人们对于“低脂”、“零脂”的发酵奶的需求也正在扩大。但是,零脂、低脂等乳脂含量少的乳制品的味道非常淡、稀薄、缺少浓郁味,目前低脂、零脂型发酵乳通常用甜味剂来补充,但该方式难以实现发酵乳的浓郁奶香味,极大地影响发酵乳的风味。

技术实现要素:

7.因此,本发明要解决的技术问题在于,如何在降低脂肪、提高蛋白含量的情况下,通过配方或/和工艺的优化保证发酵乳的风味;提供一种纯正、清爽的低脂高蛋白发酵乳,并提供该低脂高蛋白发酵乳的制备工艺。

8.一种低脂高蛋白发酵乳,原料包括:生牛乳、脱脂乳粉和发酵菌种;

9.所述发酵乳的粘度为9000cp~15000cp;所述发酵乳的蛋白质含量为8%~15%。

10.所述生牛乳与脱脂乳粉的添加量比例为85:15~65:35;

11.所述发酵菌种为保加利亚乳杆菌和嗜热乳杆菌,所述发酵菌种的添加量为50~100u/t。

12.所述生牛乳为脱脂后的生牛乳。

13.所述脱脂乳粉中,脂肪含量不超过1wt%,蛋白质含量不低于36wt%。

14.一种低脂高蛋白发酵乳的生产方法,包括:

15.生牛乳脱脂:将生牛乳经过脱脂处理得到脱脂生牛乳;

16.第一次均质:将脱脂生牛乳进行第一次均质处理,第一次均质条件为15~18mpa,第一次均质时的温度为55~65℃;

17.水合:将脱脂生牛乳与脱脂乳粉搅拌后进行水合制成发酵基料;

18.第二次均质、杀菌:将发酵基料进行第二次均质后再进行杀菌处理,或将发酵基料进行杀菌处理后再进行第二次均质;所述第二次均质的条件为20~25mpa,第二次均质时的温度为60~70℃;

19.接种、发酵:调节发酵基料的温度,再接入发酵菌种,搅拌均匀后发酵,发酵至终点酸度120~130

°

t;发酵菌种的添加量是以发酵基料的量为基准,即每吨发酵基料中添加50~100u的发酵菌种;

20.破乳、平滑:发酵至终点后进行破乳,将破乳后的发酵乳进行平滑处理,随后冷却即制成粘度为9000cp~15000cp、蛋白质含量为8%~14%的低脂高蛋白发酵乳。

21.所述生牛乳与脱脂乳粉的比例为85:15~65:35;

22.所述发酵菌种为保加利亚乳杆菌和嗜热乳杆菌,所述发酵菌种的添加量为50~100u/t;

23.所述脱脂生牛乳的蛋白质≥3.1wt%、脂肪≤0.8wt%。

24.所述第一次均质后的脱脂生牛乳需冷却至35~45℃;水合步骤中,搅拌速度为400~600r/min,搅拌时间为30min以上,搅拌的初始温度为45~55℃,搅拌后水合的温度为40~50℃。

25.所述杀菌的条件为:133

±

2℃,4~6s。

26.所述接种后发酵前的搅拌速度为100~300r/min,搅拌时间为15~20min。

27.所述平滑处理的处理条件为300~700rpm。

28.所述发酵的温度为42

±

1℃,所述平滑处理后冷却的温度为7~10℃。

29.本发明技术方案,具有如下优点:

30.1.本发明优化了低脂高蛋白发酵乳的原料选择,本发明中采用生牛乳作为发酵原料,且仅仅只采用脱脂乳粉作为外源添加蛋白,可以有效制备出蛋白质含量高达8%~14%、粘度低至9000cp~15000cp的低脂高蛋白发酵乳,具有蛋白质含量高、粘度低且具有清爽口感等优点。

31.2.本发明通过进一步将生牛乳与脱脂乳粉的比例优化为85:15~65:35,同时优化发酵菌种的种类和用量,将发酵菌种的添加量优化为50~100u/t,将发酵菌种优化为保加利亚乳杆菌和嗜热乳杆菌。通过上述优化后,可以在完全不添加任何稳定剂、增稠剂、甜味剂的前提下,成功解决发酵奶中常见的乳清析出的缺陷,有效制备出蛋白质含量高、粘度低、稳定性好且具有清爽口感的低脂高蛋白发酵乳。由于本领域技术人员均知,在低脂的发酵乳中,甜味剂不仅仅对风味的改善具有较佳的效果,并且对体系稳定也具有促进作用,如果不添加任何的稳定剂、增稠剂、甜味剂,不仅仅对风味影响较大,对于体系稳定性而言,也具有较大的挑战;本发明通过选择脱脂乳粉作为外源添加蛋白,并通过优化脱脂乳粉的添加量和菌种的种类和添加量,可以在不添加甜味剂的情况下,不仅仅能有效实现发酵乳的浓郁奶香味,保证发酵乳的风味,而且还能最大化的避免保质期内发酵奶中乳清的析出,获得较高的稳定性,效果十分显著。

32.3.本发明中优化了发酵乳的发酵步骤和参数,本发明的步骤具体为:生牛乳脱脂-第一次均质-水合-第二次均质、杀菌-接种-发酵-破乳-平滑,本发明中采用了两次均质的方法对发酵原料进行处理,并通过控制均质条件,可以有效制备出体系稳定、风味好、粘度低,具有清爽口感的低脂高蛋白发酵乳;具体的,本领域人员均知,在蛋白含量增加的同时,粘度也不可避免的有效增加,本技术中的制备工艺可以有效克服高蛋白含量导致的高粘度问题,在提高蛋白含量的同时,获得粘度较低的产品,进而使其具有清爽口感,效果十分显著。

33.4.本技术通过原料种类和配比的优化,以及与发酵接种量和发酵条件以及发酵终点的配合,可以有效获得粘度低、口感清爽的发酵乳。即,本发明通过各个步骤的参数条件、原料种类、原料含量之间的相互配合,综合控制后可有效获得口感清爽、保质期内体系稳定、风味好的低脂高蛋白发酵乳。

34.5.在本发明发酵乳的制备过程中,对整个发酵过程中的参数均进行严格控制,在制得发酵乳后,对发酵乳进行柔和搅拌、冷却破乳,在完全不添加任何稳定剂、增稠剂、甜味剂的前提下成功解决了发酵奶中常见的乳清析出的缺陷,达到成功调控产品稳定性的效果,并且获得品质细腻、口感清爽、质构细腻、在保质期内无乳清析出、营养价值高的低脂高蛋白发酵乳。

附图说明

35.为了更清楚地显示本发明,本发明还提供以下附图。

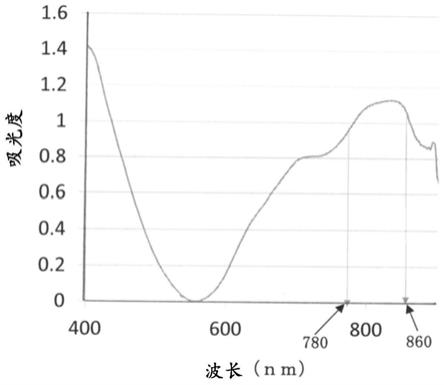

36.图1为实施例1中发酵乳的电子鼻传感器响应强度雷达图。

37.图2为实施例2中发酵乳的电子鼻传感器响应强度雷达图。

38.图3为实施例3中发酵乳的电子鼻传感器响应强度雷达图。

39.图4为实施例4中发酵乳的电子鼻传感器响应强度雷达图。

40.图5为实施例5中发酵乳的电子鼻传感器响应强度雷达图。

41.图6为对比例1中发酵乳的电子鼻传感器响应强度雷达图。

42.图7为对比例2中发酵乳的电子鼻传感器响应强度雷达图。

43.图8为对比例3中发酵乳的电子鼻传感器响应强度雷达图。

44.图9为对比例4中发酵乳的电子鼻传感器响应强度雷达图。

具体实施方式

45.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

46.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品或仪器。

47.实施例1

48.一种低脂肪高蛋白发酵乳及其生产方法,包括以下步骤:

49.一、产品配方:

50.生牛乳85%,脱脂乳粉15%,发酵菌种100u/t,发酵菌种包括保加利亚乳杆菌和嗜热乳杆菌,脱脂乳粉中脂肪含量为1%、蛋白含量为36%。各原料性能指标符合本领域常规质量标准要求。

51.二、具体工艺流程:

52.(1)标准化脱脂处理:本步骤采用的是本领域常规工艺,一般为调整乳脂肪和乳蛋白达到产品营养指标,本实施例中将生牛乳经过脱脂处理得到蛋白质≥3.1wt%、脂肪≤0.8wt%的标准化的脱脂生牛乳;

53.(2)均质、冷却:将脱脂生牛乳预热至65℃,在15mpa均质压力下进行均质。然后冷却到40℃。

54.(3)水合:将脱脂生牛乳投入混料罐,升温至50℃,于搅拌转速500r/min条件下添加脱脂乳粉,在45℃条件下搅拌30min以上,停止搅拌进行脱脂乳粉的水合,水合30min,制成发酵基料;

55.(4)杀菌、均质、接种发酵:将发酵基料预热至70℃,于20mpa条件下均质,再于133

±

2℃温度下杀菌6s。随后冷却至42

±

1℃,再接入添加量为100u/t的保加利亚乳杆菌和嗜热链球菌的发酵菌种,然后在200r/min的搅拌速度下搅拌20min,然后停止搅拌,开始发酵6h;

56.(5)破乳、平滑、冷却:待发酵至终点酸度125

°

t后进行破乳。将破乳后的发酵乳在平滑泵转速为400rpm下进行平滑处理,随后冷却至8℃;

57.(6)灌装:将冷却后的低脂肪高蛋白发酵乳经洁净的灌装机灌装到特定的容器中即得产品。

58.由上述低脂肪高蛋白发酵乳的生产方法制得低脂高蛋白发酵乳1,其蛋白质含量为8%、脂肪含量为0.8%。

59.实施例2

60.一种低脂肪高蛋白发酵乳及其生产方法,包括以下步骤:

61.一、产品配方:

62.生牛乳80%,脱脂乳粉20%,发酵菌种80u/t,发酵菌种包括保加利亚乳杆菌和嗜热乳杆菌,脱脂乳粉中脂肪含量为1%、蛋白含量为36%。各原料性能指标符合本领域常规质量标准要求。

63.二、具体工艺流程:

64.(1)标准化脱脂处理:本步骤采用的是本领域常规工艺,一般为调整乳脂肪和乳蛋白达到产品营养指标,本实施例中将生牛乳经过脱脂处理得到蛋白质≥3.1wt%、脂肪≤0.8wt%的标准化的脱脂生牛乳;

65.(2)均质、冷却:将脱脂生牛乳预热至65℃,在15mpa均质压力下进行均质。然后冷却到40℃。

66.(3)水合:将脱脂生牛乳投入混料罐,升温至50℃,于搅拌转速500r/min条件下添加脱脂乳粉,在45℃条件下搅拌30min以上,停止搅拌进行脱脂乳粉的水合,水合30min,制成发酵基料;

67.(4)杀菌、均质、接种发酵:将发酵基料预热至70℃,于20mpa条件下均质,再于133

±

2℃温度下杀菌6s。随后冷却至42

±

1℃,再接入添加量为80u/t的保加利亚乳杆菌和嗜热链球菌的发酵菌种,然后在200r/min的搅拌速度下搅拌20min,然后停止搅拌,开始发酵6h;

68.(5)破乳、平滑、冷却:待发酵至终点酸度125

°

t后进行破乳。将破乳后的发酵乳在平滑泵转速为400rpm下进行平滑处理,随后冷却至8℃;

69.(6)灌装:将冷却后的低脂肪高蛋白发酵乳经洁净的灌装机灌装到特定的容器中即得产品。

70.由上述低脂肪高蛋白发酵乳的生产方法制得低脂高蛋白发酵乳2,其蛋白质含量为9.6%、脂肪含量为0.8%。

71.实施例3

72.一种低脂肪高蛋白发酵乳及其生产方法,包括以下步骤:

73.一、产品配方:

74.生牛乳75%,脱脂乳粉25%,发酵菌种70u/t,发酵菌种包括保加利亚乳杆菌和嗜热乳杆菌,脱脂乳粉中脂肪含量为1%、蛋白含量为36%。各原料性能指标符合本领域常规质量标准要求。

75.二、具体工艺流程:

76.(1)标准化脱脂处理:本步骤采用的是本领域常规工艺,一般为调整乳脂肪和乳蛋白达到产品营养指标,本实施例中将生牛乳经过脱脂处理得到蛋白质≥3.1wt%、脂肪≤0.8wt%的标准化的脱脂生牛乳;

77.(2)均质、冷却:将脱脂生牛乳预热至65℃,在18mpa均质压力下进行均质。然后冷却到40℃。

78.(3)水合:将脱脂生牛乳投入混料罐,升温至50℃,于搅拌转速500r/min条件下添加脱脂乳粉,在45℃条件下搅拌30min以上,停止搅拌进行脱脂乳粉的水合,水合30min,制成发酵基料;

79.(4)杀菌、均质、接种发酵:将发酵基料预热至65℃,于22mpa条件下均质,再于133

±

2℃温度下,杀菌6s。随后冷却至42

±

1℃中,再接入添加量为70u/t的保加利亚乳杆菌和嗜热链球菌的发酵菌种,然后在220r/min的搅拌速度下搅拌20min,然后停止搅拌,开始发酵6h;

80.(5)破乳、平滑、冷却:待发酵至终点酸度125

°

t后进行破乳。将破乳后的发酵乳在平滑泵转速为400rpm下进行平滑处理,随后冷却至8℃;

81.(6)灌装:将冷却后的低脂肪高蛋白发酵乳经洁净的灌装机灌装到特定的容器中即得产品。

82.由上述低脂肪高蛋白发酵乳的生产方法制得低脂高蛋白发酵乳3,其蛋白质含量为11.2%、脂肪含量为0.8%。

83.实施例4

84.一种低脂肪高蛋白发酵乳及其生产方法,包括以下步骤:

85.一、产品配方:

86.生牛乳70%,脱脂乳粉30%,发酵菌种60u/t,发酵菌种包括保加利亚乳杆菌和嗜热乳杆菌,脱脂乳粉中脂肪含量为1%、蛋白含量为36%。各原料性能指标符合本领域常规质量标准要求。

87.二、具体工艺流程:

88.(1)标准化脱脂处理:本步骤采用的是本领域常规工艺,一般为调整乳脂肪和乳蛋白达到产品营养指标,本实施例中将生牛乳经过脱脂处理得到蛋白质≥3.1wt%、脂肪≤0.8wt%的标准化的脱脂生牛乳;

89.(2)均质、冷却:将脱脂生牛乳预热至60℃,在16mpa均质压力下进行均质。然后冷却到40℃。

90.(3)水合:将脱脂生牛乳投入混料罐,升温至45℃,于搅拌转速600r/min条件下添加脱脂乳粉,在45℃条件下搅拌30min以上,停止搅拌进行脱脂乳粉的水合,水合30min,制成发酵基料;

91.(4)杀菌、均质、接种发酵:将发酵基料预热至70℃,于24mpa条件下均质,再于133

±

2℃温度下,杀菌6s。随后冷却至42

±

1℃中,再接入添加量为60u/t的保加利亚乳杆菌和嗜热链球菌的发酵菌种,然后在250r/min的搅拌速度下搅拌20min,然后停止搅拌,开始发酵5h;

92.(5)破乳、平滑、冷却:待发酵至终点酸度125

°

t后进行破乳。将破乳后的发酵乳在平滑泵转速为400rpm下进行平滑处理,随后冷却至8℃;

93.(6)灌装:将冷却后的低脂肪高蛋白发酵乳经洁净的灌装机灌装到特定的容器中即得产品。

94.由上述低脂肪高蛋白发酵乳的生产方法制得低脂高蛋白发酵乳4,其蛋白质含量为13%、脂肪含量为0.8%。

95.实施例5

96.一种低脂肪高蛋白发酵乳及其生产方法,包括以下步骤:

97.一、产品配方:

98.生牛乳65%,脱脂乳粉35%,发酵菌种50u/t,发酵菌种包括保加利亚乳杆菌和嗜热乳杆菌,脱脂乳粉中脂肪含量为1%、蛋白含量为36%。各原料性能指标符合本领域常规质量标准要求。

99.二、具体工艺流程:

100.(1)标准化脱脂处理:本步骤采用的是本领域常规工艺,一般为调整乳脂肪和乳蛋白达到产品营养指标,本实施例中将生牛乳经过脱脂处理得到蛋白质≥3.1wt%、脂肪≤0.8wt%的标准化的脱脂生牛乳;

101.(2)均质、冷却:将脱脂生牛乳预热至60℃,在16mpa均质压力下进行均质。然后冷却到40℃。

102.(3)水合:将脱脂生牛乳投入混料罐,升温至45℃,于搅拌转速600r/min条件下添加脱脂乳粉,在45℃条件下搅拌30min以上,停止搅拌进行脱脂乳粉的水合,水合30min,制成发酵基料;

103.(4)杀菌、均质、接种发酵:将发酵基料预热至70℃,于25mpa条件下均质,再于133

±

2℃温度下,杀菌6s。随后冷却至42

±

1℃中,再接入添加量为50u/t的保加利亚乳杆菌和嗜热链球菌的发酵菌种,然后在250r/min的搅拌速度下搅拌20min,然后停止搅拌,开始发酵5h;

104.(5)破乳、平滑、冷却:待发酵至终点酸度125

°

t后进行破乳。将破乳后的发酵乳在

平滑泵转速为400rpm下进行平滑处理,随后冷却至8℃;

105.(6)灌装:将冷却后的低脂肪高蛋白发酵乳经洁净的灌装机灌装到特定的容器中即得产品。

106.由上述低脂肪高蛋白发酵乳的生产方法制得低脂高蛋白发酵乳5,其蛋白质含量为14.6%、脂肪含量为0.9%。

107.对比例1

108.一种低脂肪高蛋白发酵乳及其生产方法,本对比例是通过外添加法,添加浓缩牛奶蛋白粉提高发酵基料蛋白,制成蛋白质含量为9%、脂肪含量为0.7%的低脂肪高蛋白发酵乳,包括以下步骤:

109.一、产品配方:

110.生牛乳90%,浓缩牛奶蛋白粉10%(蛋白含量为62%),发酵菌种100u/t,发酵菌种包括保加利亚乳杆菌和嗜热乳杆菌。各原料性能指标符合本领域常规质量标准要求。

111.二、工艺具体流程:

112.(1)标准化:将生牛乳经过脱脂处理得到蛋白质≥3.1%、脂肪≤0.8%的标准化的脱脂生牛乳,以上含量均为质量百分比含量;

113.(2)均质、冷却:将脱脂生牛乳预热至60℃,在15mpa均质压力下进行均质。然后冷却到35℃。

114.(3)水合:将脱脂生牛乳投入混料罐,升温至55℃,于搅拌转速500r/min条件下添加浓缩牛奶蛋白粉,在400℃条件下搅拌30min以上,停止搅拌进行浓缩牛奶蛋白粉的水合,水合30min,制成发酵基料;

115.(4)杀菌、均质、接种发酵:将发酵基料预热至70℃,于20mpa条件下均质,再于133

±

2℃温度下,杀菌6s。随后冷却至42

±

1℃中,再接入添加量为100u/t的保加利亚乳杆菌和嗜热链球菌的发酵菌种,然后在200r/min的搅拌速度下搅拌20min,然后停止搅拌,开始发酵7h;

116.(5)破乳、平滑、冷却:待发酵至终点酸度125

°

t后进行破乳。将破乳后的发酵乳在平滑泵转速为400rpm下进行平滑处理,随后冷却至10℃;

117.(6)灌装:将冷却后的低脂肪高蛋白发酵乳经洁净的灌装机灌装到特定的容器中即得产品。

118.对比例2

119.一种低脂肪高蛋白发酵乳及其生产方法,本对比例是通过外添加法,添加浓缩乳清蛋白粉提高发酵基料蛋白,制成蛋白质含量为12%、脂肪含量为1%的低脂肪高蛋白发酵乳,包括以下步骤:

120.一、产品配方:

121.生牛乳80%,浓缩乳清蛋白粉20%(蛋白含量为50%),发酵菌种80u/t,发酵菌种包括保加利亚乳杆菌和嗜热乳杆菌。各原料性能指标符合本领域常规质量标准要求。

122.二、工艺具体流程:

123.(1)标准化:将生牛乳经过脱脂处理得到蛋白质≥3.1%、脂肪≤0.8%的标准化的脱脂生牛乳;

124.(2)均质、冷却:将脱脂生牛乳预热至60℃,在15mpa均质压力下进行均质。然后冷

却到35℃。

125.(3)水合:将脱脂生牛乳投入混料罐,升温至55℃,于搅拌转速500r/min条件下添加浓缩乳清蛋白粉,在400℃条件下搅拌30min以上,停止搅拌进行浓缩乳清蛋白粉的水合,水合30min,制成发酵基料;

126.(4)杀菌、均质、接种发酵:将发酵基料预热至70℃,于20mpa条件下均质,再于133

±

2℃温度下,杀菌6s。随后冷却至42

±

1℃中,再接入添加量为80u/t的保加利亚乳杆菌和嗜热链球菌的发酵菌种,然后在200r/min的搅拌速度下搅拌20min,然后停止搅拌,开始发酵6h;

127.(5)破乳、平滑、冷却:待发酵至终点酸度125

°

t后进行破乳。将破乳后的发酵乳在平滑泵转速为400rpm下进行平滑处理,随后冷却至10℃;

128.(6)灌装:将冷却后的低脂肪高蛋白发酵乳经洁净的灌装机灌装到特定的容器中即得产品。

129.对比例3

130.一种低脂肪高蛋白发酵乳及其生产方法,本对比例是通过外添加法,添加脱脂乳粉、浓缩乳清蛋白粉及酪蛋白粉提高发酵基料蛋白,制成蛋白质含量为8.8%、脂肪含量为1.0%的低脂肪高蛋白发酵乳,包括以下步骤:

131.一、产品配方:

132.生牛乳91.5%,脱脂乳粉2%(蛋白含量为34%、脂肪含量为0.8%),浓缩乳清蛋白2%(蛋白含量为82%),酪蛋白4.5%(蛋白含量为82%),发酵菌种150u/t,发酵菌种包括保加利亚乳杆菌和嗜热链球菌。各原料性能指标符合本领域常规质量标准要求。

133.二、工艺具体流程:

134.(1)标准化:将生牛乳经过脱脂处理得到蛋白质≥3.1%、脂肪≤0.8%的标准化的脱脂生牛乳;

135.(2)水合:将脱脂生牛乳投入混料罐,升温至55℃,于搅拌转速500r/min条件下添加脱脂乳粉、浓缩乳清蛋白、酪蛋白,在400℃条件下搅拌30min以上,停止搅拌进行脱脂乳粉、浓缩乳清蛋白、酪蛋白的水合,水合30min,制成发酵基料;

136.(3)杀菌、均质、接种发酵:将发酵基料预热至70℃,于20mpa条件下均质,再于133

±

2℃温度下,杀菌6s。随后冷却至42

±

1℃中,再接入添加量为150u/t的保加利亚乳杆菌和嗜热链球菌的发酵菌种,然后在200r/min的搅拌速度下搅拌20min,然后停止搅拌,开始发酵6h;

137.(4)破乳、平滑、冷却:待发酵至终点酸度125

°

t后进行破乳。将破乳后的发酵乳在平滑泵转速为400rpm下进行平滑处理,随后冷却至10℃;

138.(5)灌装:将冷却后的低脂肪高蛋白发酵乳经洁净的灌装机灌装到特定的容器中即得产品。

139.对比例4

140.一种低脂肪高蛋白发酵乳及其生产方法,本对比例是通过外添加法,添加脱脂乳粉提高发酵基料蛋白,制成蛋白质含量为5%、脂肪含量为0.8%的低脂肪高蛋白发酵乳,包括以下步骤:

141.一、产品配方:

142.生牛乳93%,脱脂乳粉7%(蛋白含量为36%、脂肪含量为0.8%),发酵菌种100u/t,发酵菌种包括保加利亚乳杆菌和嗜热乳杆菌。各原料性能指标符合本领域常规质量标准要求。

143.二、工艺具体流程:

144.(1)标准化:将生牛乳经过脱脂处理得到蛋白质≥3.1%、脂肪≤0.8%的标准化的脱脂生牛乳;

145.(2)均质、冷却:将脱脂生牛乳预热至60℃,在15mpa均质压力下进行均质,然后冷却到35℃。

146.(3)水合:将脱脂生牛乳投入混料罐,升温至55℃,于搅拌转速500r/min条件下添加脱脂乳粉,在40℃条件下搅拌30min以上,停止搅拌进行脱脂乳粉的水合,水合30min,制成发酵基料;

147.(4)杀菌、均质、接种发酵:将发酵基料预热至70℃,于20mpa条件下均质,再于133

±

2℃温度下,杀菌6s。随后冷却至42

±

1℃中,再接入添加量为100u/t的保加利亚乳杆菌和嗜热链球菌的发酵菌种,然后在200r/min的搅拌速度下搅拌20min,然后停止搅拌,开始发酵7h;

148.(5)破乳、平滑、冷却:待发酵至终点酸度125

°

t后进行破乳。将破乳后的发酵乳在平滑泵转速为400rpm下进行平滑处理,随后冷却至10℃;

149.(6)灌装:将冷却后的低脂肪高蛋白发酵乳经洁净的灌装机灌装到特定的容器中即得产品。

150.以上各个实施例的含量均为质量百分比含量。

151.试验例

152.1、感官测试

153.对实施例1-5以及对比例1-4中的产品进行感官测试。其中,感官测试由30位专业感官品评人员组成感官评定小组,对组织状态、风味、口感综合打分,取其平均值,同时对整体样品喜好人数进行统计分析,该组织状态、风味、口感的评价指标如表1所示。

154.表1

155.156.专业感官品评人员品评后,品评结果见表2所示。

157.表2

158.项目风味组织状态口感总得分实施例125273789实施例226253687实施例326273588实施例427263689实施例526253687对比例118182662对比例218242062对比例316203066对比例415102651

159.2、挥发性物质风味分析

160.结合电子鼻检测技术对实施例1-5以及对比例1-4中的产品进行挥发性风味物质分析,揭示不同发酵乳样品中风味间存在的差异,筛选出风味纯正优良的样品,其中电子鼻各传感器的名称及性能描述见表3。

161.电子鼻检测方法:称10g发酵乳产品于50ml顶空瓶密封,42℃水浴30min,插入电子鼻探头,用10个金属传感器进行测定。

162.电子鼻测定条件:传感器清洗时间60s;样品准备时间5s;测定时间90s,内部流量300ml/min,进样流量200ml/min。

163.表3 pen3电子鼻传感器名称及性能描述

164.序号传感器名称性能描述1w1c芳香成分2w5s灵敏度大,对氮氧化合物很灵敏3w3c氨类,对芳香成分灵敏4w6s主要对氢气有选择性5w5c烷烃芳香成分6w1s对甲基类灵敏7w1w对硫化物灵敏8w2s对醇类、醛酮类灵敏9w2w芳香成分,对有机硫化物灵敏10w3s对烷烃灵敏

165.上述样品风味检测结果如图1-图9所示。其中,w5s、w2w、w1w、w2s、w1s五种传感器发生变化,分别对氮氧类、芳香类、硫化物、醇类及醛酮类等化合物敏感。说明这五种传感器在发酵乳风味检测过程中贡献较大。

166.数据表明:实施例1-5样品整体风味主要贡献为w5s、w2w、w1w,且显著高于其他传感器,表明风味纯正,主要为氮氧类、芳香类和硫化物等。同时相较于对比例1-4,其感应值较大,表明风味浓郁突出;对比例1-3样品整体风味的主要贡献的传感器较多,且差异均不显著,表明其产品风味物质较多,风味较杂,不纯正,而对比例4样品虽风味较纯正,主要贡

献为w5s和w2s,但感应值较小,整体风味偏弱。

167.3、粘度测试和粒径测试

168.粘度测试方法:采用粘度仪brookfield dv2t的92#转子测试,测定温度20℃

±

0.5℃,转速2rpm,测试间隔时间为10s,每个样品取5个平行样,取其平均值;

169.粒径测试:采用beckman coulter ls13320激光衍射粒度分析仪测定,每个样品取5个平行样,取平均粒径值。

170.上述粘度和粒径测试的结果如表4所示。

171.表4 样品粘度和粒径大小

172.项目粘度(cp)粒径(um)实施例11100915实施例21144316实施例31308218实施例41345417实施例51353319对比例11823220对比例22357923对比例32098828对比例4703416

173.4、表面乳清析出量测试

174.对实施例1-5以及对比例1-4中的产品进行乳清析出测试。分别用无菌瓶,从实施例和对比例制备的发酵乳产品中,取相同质量的样品,在4℃冰箱中放置2周,称量样品重量w1以及收集的表面析出乳清的重量w2,每个样品取5个平行样。再按照如下计算方式,计算各样品表面乳清析出量,检测结果如表5所示。

175.表面乳清析出量(%)=[w2/w1]

×

100%。

[0176]

表5 样品乳清析出量

[0177]

项目乳清析出量(%)实施例10.10实施例20.08实施例30.09实施例40.11实施例50.12对比例10.19对比例20.20对比例30.15对比例40.21

[0178]

通过上述图1和表2-5的检测结果可知:

[0179]

本发明通过采用脱脂乳粉作为外源添加蛋白,并通过优化脱脂乳粉的添加量、菌种的种类、菌种的添加量,与工艺步骤相结合后,可以在不添加甜味剂的情况下,不仅仅能有效实现发酵乳的浓郁奶香味,保证发酵乳的风味,同时在提高蛋白含量的同时保证发酵

乳的低粘度,保证发酵乳的清爽口感。而且,在不添加稳定剂、增稠剂的情况下,最大化的避免保质期内发酵奶中乳清的析出,获得较高的稳定性,效果十分显著。

[0180]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。