1.本发明涉及一种电路板中间体制造方法、电路板及其制造方法。

背景技术:

2.通常,诸如手机等电子装置内使用的印刷电路板(pcb)为“三明治”结构,包括射频板、主板及连接于所述射频板及所述主板之间的框架板。现有技术通常采用多次单层叠构的方式分别制作射频板、主板或框架板,然后将制作好的射频板、框架板及主板通过焊接的方式连接,但是这种制作方式需要重复多次叠构,且叠构不当时,容易造成板的翘曲和涨缩等问题,最终使得各板之间不能匹配,同时,通过焊接方式连接存在焊接不良的风险。

技术实现要素:

3.有鉴于此,有必要提供一种电路板中间体的制造方法,以减少叠构次数,同时避免翘曲涨缩的问题。

4.另,还有必要提供一种包括以上所述电路板中间体的电路板的制造方法。

5.另,还有必要提供一种由以上电路板制作方法制造的电路板。

6.一种电路板中间体的制造方法,包括步骤:

7.s1:提供一覆铜载板,所述覆铜载板包括一载板、设置于所述载板相对两侧的两个离型胶层及设置于两个所述离型胶层上的两个内侧线路层。

8.s2:于所述覆铜载板的两侧各压合至少一单面线路基板,所述单面线路基板包括一介质层及设置于所述介质层上的一所述内侧线路层。

9.s3:移除所述离型胶层以获得两个第一中间体,压合两个所述第一中间体,获得一第二中间体,所述第二中间体包括多个交替设置的介质层及内侧线路层。

10.s4:于所述第二中间体一外侧设置另一所述离型胶层,以及在两外侧各压合至少一不对称线路基板,所述不对称线路基板包括一基材层及设置于所述基材层上的一外侧线路层,以及剥离所述离型胶层,获得所述电路板中间体,所述电路板中间体包括一外侧线路层、一基材层、交替设置的多个内侧线路层及介质层。

11.进一步地,于所述覆铜基板的两侧各压合至少一单面线路基板包括步骤:提供一单面覆铜板,所述单面覆铜基板包括一介质层及设置于所述介质层上的一铜箔层。

12.将所述单面覆铜板压合到所述覆铜载板上,使得所述介质层设置于所述内侧线路层之上,以及蚀刻所述铜箔层以获得内侧线路层。

13.进一步地,步骤s4中,压合两个所述第一中间体之前还包括步骤:于所述第一中间体上进行钻孔、填铜,以获得多个第一导通体,所述第一导通体电性导通所述第一中间体的各个内侧线路层。

14.进一步地,所述介质层的厚度为0.025-0.035mm,所述基材层的厚度为0.8-1.0mm。

15.进一步地,步骤s5中,压合至少一不对称线路基板包括:提供两个不对称基板,所述不对称基板包括一基材层及设置于所述基材层上的至少一外侧铜箔层。

16.将两个所述不对称基板压合于所述离型胶层及离所述离型胶层最远的一所述内侧线路层之上。

17.剥离所述离型胶层以移除压合于所述离型胶层一侧上的所述另一所述不对称基板,以及将另一所述不对称基板的所述外侧铜箔层上蚀刻为一所述外侧线路层,获得所述电路板中间体。

18.一种电路板中间体的制造方法,包括步骤:

19.s1:提供一载板,所述载板的两侧各设置一个离型胶层,以及提供两个不对称线路基板,所述不对称线路基板包括一基材层、设置于所述基材层上的一内侧线路层及一外侧线路层。

20.s2:压合所述不对称线路基板及所述载板,获得一中间体,所述内侧线路层压合与所述离型胶层上。

21.s3:于所述中间体的两个外侧各压合至少一单面线路基板,所述单面线路基板包括一介质层及设置于所述介质层一侧的一所述内侧线路层。

22.s4:移除所述离型胶层以获得所述两个电路板中间体,所述电路板中间体包括一外侧线路层、一基材层、交替设置的多个内侧线路层及介质层。

23.一种电路板的制造方法,包括步骤:

24.提供如上所述的电路板中间体;以及于所述电路板中间体的两外侧线路层上各压合一单面线路基板,所述单面线路基板包括一介质层及设置于所述介质层上的一内侧线路层。

25.掏空部分所述单面线路基板、所述外侧线路层及部分所述基材层以形成一开孔,获得所述电路板。

26.进一步地,于所述电路板中间体的两所述外侧线路层上压合一所述单面线路基板包括:提供一所述单面覆铜板,所述单面覆铜基板包括一所述介质层及设置于所述介质层上的一铜箔层。

27.将所述单面覆铜板压合到所述外侧线路板上,使得所述介质层设置于所述外侧线路板之上。

28.将所述铜箔层蚀刻成一所述外侧线路层。

29.一种电路板,包括:一第一线路部分及设置于所述第一线路部分上的一第二线路部分,所述第一线路部分与所述第二线路部分电性导通。

30.所述第一线路部分包括多个交替设置的介质层及内侧线路层,所述介质层的厚度为0.025-0.035mm。

31.所述第二线路部分包括至少一基材层及设置与所述基材层上的外侧线路层,所述基材层设置于所述内侧线路层上,所述基材层的厚度为0.8-1.0mm。

32.所述第二线路部分还包括一开口,所述开口贯穿外侧线路层及部分所述基材层。

33.进一步地,所述开口的深度为0.75-0.85mm,且所述开口的面积占所述电路板整体面积的70%-90%。

34.本发明具有以下优点:

35.(一)本发明通过在覆铜载板上对称压合的方式同时制造两个第一中间体,再将两个第一中间体压合,可以减少叠构的次数,提供加工效率。

36.(二)本发明通过在两侧压合大厚度的基材层前设置一离型胶层,并在压合后将该离型胶层剥离,从而可以获得一不对称的第三中间体。

37.(三)本发明通过将不对称基板压合在第二中间体上,避免了使用焊接的方式,可以减少封装流程,同时压合过程也容易对位且不易方式翘曲涨。

附图说明

38.图1为本发明一实施例提供的覆铜载板的示意图。

39.图2为图1所示的覆铜载板压合单面覆铜板后的示意图。

40.图3为图2所示的铜箔层制作成内侧线路层的示意图。

41.图4为图3所示的内层线路层上压合单面线路基板后的示意图。

42.图5为剥离图4所示的离型胶层后获得的第一中间体的示意图。

43.图6为图5所示的第一中间体设置第一导通体后的示意图。

44.图7为本发明实施例提供的第二中间体。

45.图8为图7所示的第二中间体设置一离型胶层后的示意图。

46.图9为图8压合不对称基板后的示意图。

47.图10为剥离图9中的离型胶后的示意图。

48.图11为图10所示外侧铜箔层蚀刻为外侧电路层后的示意图。

49.图12为图11压合一单面覆铜板后的示意图。

50.图13为图12所示铜箔层蚀刻为外侧线路层后的示意图。

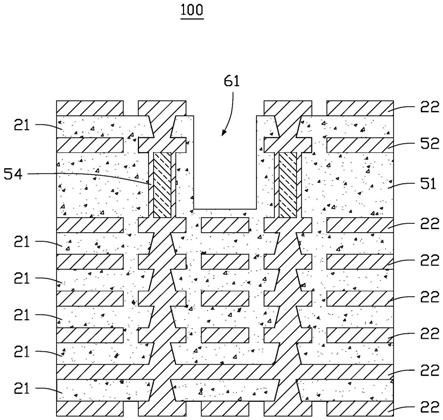

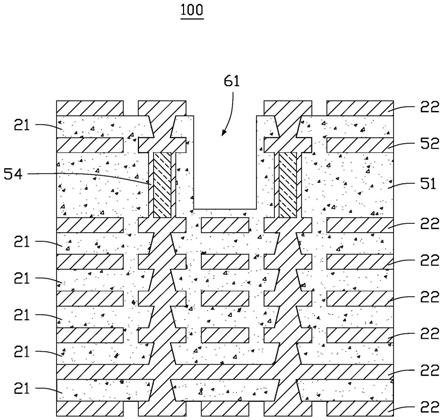

51.图14为本发明另一实施例提供的电路板的示意图。

52.图15为本发明另一实施例提供的基板的示意图。

53.图16为图15所示基板压合在载板上后得到的第四中间体的示意图。

54.图17为本发明另一实施例提供的电路板中间体的示意图。

55.主要元件符号说明

56.电路板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

57.覆铜载板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

58.载板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

59.离型胶层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

60.单面线路基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

61.介质层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

62.内侧线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

63.单面覆铜板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23

64.铜箔层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24

65.第一中间体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

66.第一导通体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

67.第二中间体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

68.不对称线路基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50、2

69.基材层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

70.外侧线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52

71.外侧铜箔层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

53

72.第二导通体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

54

73.不对称基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

55

74.电路板中间体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

75.开孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61

76.载板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ177.第四中间体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ378.厚度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

d1、d2

79.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

80.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

81.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

82.请参见图1-图10,本发明实施例提供一种电路板中间体60的制造方法,包括步骤:

83.s1:请参见图1,提供一覆铜载板10,所述覆铜载板10包括一载板11、设置于所述载板11相对两侧的两个离型胶层12及设置于两个所述离型胶层12上的两个内侧线路层22;

84.s2:请参见图2、图3及图4,于所述覆铜载板10的两侧各压合至少一单面线路基板20,所述单面线路基板20包括一介质层21及设置于所述介质层21上的一所述内侧线路层22;

85.在本实施例中,步骤s2中,于所述覆铜载板10的两侧各压合至少一单面线路基板20包括步骤:

86.s20:请参见图2,提供一单面覆铜板23,所述单面覆铜板23包括一介质层21及设置于所述介质层21上的一铜箔层24;

87.s21:请参见图2及图3,将所述单面覆铜板23压合到所述覆铜载板10上,使得所述介质层21设置于所述内侧线路层22之上;

88.s23:蚀刻所述铜箔层24以获得内侧线路层22;

89.s24:多次重复步骤s20至s23以在所述覆铜载板10的两侧增加多个所述内侧线路层22。

90.s3:请参见图5,移除所述离型胶层12以获得两个第一中间体30,所述第一中间体30包括多个交替设置的介质层21及内侧线路层22;

91.s4:请参见图5及图7,压合两个所述第一中间体30,获得一第二中间体40,所述第二中间体40包括多个交替设置的介质层21及内侧线路层22;

92.在本实施例中,请参见图7,步骤s4中,压合两个所述第一中间体30包括:将一个所述第一中间体30的一个所述内侧线路层22与另一所述第一中间体30的一个所述内侧线路

层22叠合为一内侧线路层22。

93.在本实施例中,步骤s4中,请参见图6,压合两个所述第一中间体30之前还包括步骤:

94.s40:于所述第一中间体30上进行钻孔、填铜,以获得多个第一导通体31,所述第一导通体31电性导通所述第一中间体30的各个内侧线路层22。

95.s5:请参见图8、图9及图10,于所述第二中间体40一外侧设置另一所述离型胶层12,以及在两外侧各压合至少一不对称线路基板50,剥离所述离型胶层12以移除压合于所述离型胶层12一侧上的所述另一所述不对称线路基板50,获得一不对称的电路板中间体60,所述电路板中间体60包括一外侧线路层52、一基材层51、交替设置的多个内侧线路层22及介质层21。

96.在本实施例中,所述介质层21的厚度d1为0.025-0.035mm,所述基材层51的厚度d2为0.8-1.0mm。

97.在本实施例中,步骤s5中,请参见图9、图10及图11,步骤压合至少一不对称线路基板50包括:

98.s50:请参见图9,提供一不对称基板55,所述不对称基板55包括一基材层51及设置于所述基材层51上的至少一外侧铜箔层53;

99.s51:请参见图9,将所述不对称基板55压合于所述离型胶层12及离所述离型胶层12最远的一所述内侧线路层22之上;

100.s52:请参见图10及图11,剥离所述离型胶层12以移除压合于所述离型胶层12一侧上的所述另一所述不对称基板55,然后将另一所述不对称基板55的所述外侧铜箔层53上蚀刻为一所述外侧线路层52,获得所述电路板中间体60;

101.本发明的另一实施例提供一种电路板中间体60的制造方法,包括步骤:

102.s1:请参见图15及图16,提供一载板1,所述载板1的两侧各设置一个离型胶层12;

103.s2:请参见图15,提供两个不对称线路基板2,所述不对称线路基板2包括一基材层51、设置于所述基材层51上的一内侧线路层22及一外侧线路层52;

104.s3:请参见图16,压合所述不对称线路基板2及所述载板1,获得一第四中间体3,所述内侧线路层22压合于所述离型胶层12上;

105.s4:请参见图17,于所述第四中间体3的两个外侧各压合至少一单面线路基板20,所述单面线路基板20包括一介质层21及设置于所述介质层21一侧的一所述内侧线路层22;

106.s5:请参见图17,移除所述离型胶层12以获得两个电路板中间体60,所述电路板中间体60包括一外侧线路层52、一基材层51、交替设置的多个内侧线路层22及介质层21。

107.本发明实施例提供一种电路板100的制造方法,请参见图11至图14,包括步骤:

108.s1:请参见图11,提供如上所述的一电路板中间体60,于所述电路板中间体60的两外侧线路层52上压合一所述单面线路基板20。

109.在本实施例中,步骤s1中,请参见图12至图13,压合一所述单面线路基板20包括:

110.s10:请参见图12,于所述电路板中间体60的两外侧线路层52上压合一所述单面覆铜板23,所述单面覆铜板23包括一所述介质层21及设置于所述介质层21上的一铜箔层24,所述铜箔层24设于所述介质层21远离所述电路板中间体60的一侧;

111.s12:请参见图13,蚀刻所述铜箔层24,使得所述铜箔层24成为一外侧线路层52。

112.s2:请参见图14,掏空部分所述单面线路基板20、所述外侧线路层52及所述基材层51以获得一开孔61,获得所述电路板100。

113.在本实施例中,步骤s1中,于所述电路板中间体60的两外侧线路层52上压合一所述单面线路基板20之前还包括:

114.s20:于所述不对称基板55上钻孔,填铜以获得多个第二导通体54,所述第二导通体54电性导通所述外侧线路层52及所述内侧线路层22。

115.在本实施例中,步骤s6中,所述开口64的深度为0.75-0.85mm,且所述开口64的面积占所述电路板100整体面积的70%-90%。

116.本发明实施例提供一种电路板100,请参见图14,所述电路板100包括:一第一线路部分101及设置于所述第一线路部分101上的一第二线路部分102,所述第一线路部分101于所述第二线路部分102电性导通;

117.所述第一线路部分101包括多个交替设置的介质层21及内侧线路层22,所述介质层21的厚度为0.025-0.035mm。

118.所述第二线路部分102包括至少一基材层51及设置与所述基材层51上的外侧线路层52,所述基材层51设置于所述内侧线路层22上,所述基材层51的厚度为0.8-1.0mm。

119.所述第二线路部分102还包括一开孔61,所述开孔61贯穿外侧线路层52及部分所述基材层51。

120.与现有技术相比,本发明具有以下优点:

121.(一)本发明通过在覆铜载板上对称压合的方式同时制造两个第一中间体,再将两个第一中间体压合,可以减少叠构的次数,提供加工效率。

122.(二)本发明通过在两侧压合大厚度的基材层前设置一离型胶层,并在压合后将该离型胶层剥离,从而可以获得一不对称的第三中间体。

123.(三)本发明通过将不对称基板压合在第二中间体上,避免了使用焊接的方式,可以减少封装流程,同时压合过程也容易对位且不易方式翘曲涨缩。

124.另外,本技术领域的普通技术人员应当认识到,以上的实施方式仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围之内,对以上实施例所作的适当改变和变化都落在本发明要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。