多元混合工质节流

‑

超音速两相膨胀复合低温氢液化系统

技术领域

1.本发明涉及制冷技术领域,尤其涉及一种多元混合工质节流

‑

超音速两相膨胀复合低温氢液化系统。

背景技术:

2.随着煤炭、石油等化石能源大量开采,人类面临着开发高效、清洁二次能源的艰巨挑战,氢作为能源载体和地球上最丰富的元素,是化石能源向可再生能源过渡的重要桥梁之一。氢能利用需要解决制取、储运和应用等一系列问题,而储运则是氢能应用的重要关键,液态氢的密度远高于气态氢,因此相同体积下液氢能够提供更高的能量密度,伴随氢能大规模开发应用,氢液化将成为社会发展和能源利用的重要课题。

3.传统氢液化系统在低温下采用高速旋转的透平膨胀机,其具有机械运动部件存在运行不安全和不稳定的隐患且结构复杂、加工难度大、维护成本高以及在工作时不能带液工作,而且传统液化系统在换热过程中换热损失较大,进而会影响到氢液化率。

技术实现要素:

4.本发明实施例提供一种多元混合工质节流

‑

超音速两相膨胀复合低温氢液化系统,用以解决现有技术中氢液化系统中的透平膨胀机带有机械运动部件进而存在运行不安全和不稳定的隐患且结构复杂、加工难度大、维护成本高以及在工作时不能带液工作的技术问题,而且氢液化系统在换热过程中换热损失较大,影响氢液化率的技术问题。

5.本发明实施例提供一种多元混合工质节流

‑

超音速两相膨胀复合低温氢液化系统,包括:一级逆流换热器、二级逆流换热器和三级逆流换热器;

6.依次流经所述一级逆流换热器、所述二级逆流换热器以及所述三级逆流换热器的氢液化管路;

7.预冷系统,依次流经所述一级逆流换热器和所述二级逆流换热器以对所述氢液化管路进行一级降温处理;

8.制冷系统,依次流经所述一级逆流换热器、所述二级逆流换热器以及所述三级逆流换热器以对所述氢液化管路进行二级降温处理,使得所述氢液化管路中的气态氢液化。

9.根据本发明一个实施例的多元混合工质节流

‑

超音速两相膨胀复合低温氢液化系统,所述预冷系统中的制冷工质包括氮气;或者,

10.制冷工质包括甲烷和氖气中的一者或者两者与氮气的组合。

11.根据本发明一个实施例的多元混合工质节流

‑

超音速两相膨胀复合低温氢液化系统,所述一级逆流换热器中包括第一流通管和第二流通管,所述二级逆流换热器包括第三流通管和第四流通管;

12.所述预冷系统中包括第一降温管路和第二降温管路,所述第一降温管路流经所述第一流通管和所述第二流通管形成第一制冷循环;所述第二降温管路与所述第一降温管路相连接且流经所述第三流通管和所述第四流通管并流至所述第一制冷循环完成第二制冷

循环。

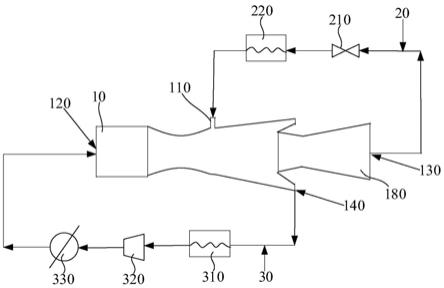

13.根据本发明一个实施例的多元混合工质节流

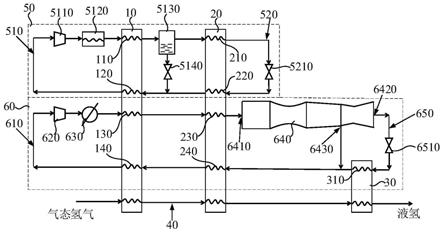

‑

超音速两相膨胀复合低温氢液化系统,所述第一降温管路上设有第一压缩机、冷凝器、气液分离器以及第一节流阀;

14.所述第一压缩机的出口端与所述冷凝器的进口端相连接,所述冷凝器的出口端与所述第一流通管的进口端相连接,所述第一流通管的出口端与所述气液分离器的进口端相连接,所述气液分离器的出液端与所述第一节流阀的进口端相连接,所述第一节流阀的出口端与所述第二流通管的进口端相连接,所述第二流通管的出口端与所述第一压缩机的进口端相连接;

15.所述第二降温管路上设有第二节流阀,所述气液分离器的出气端与所述第三流通管的进口端相连接,所述第三流通管的出口端与所述第二节流阀的进口端相连接,所述第二节流阀的出口端与所述第四流通管的进口端相连接,所述第四流通管的进口端与所述第一节流阀的出口端相连接。

16.根据本发明一个实施例的多元混合工质节流

‑

超音速两相膨胀复合低温氢液化系统,所述制冷系统中的制冷工质包括氢气或者氢气与氦气的组合。

17.根据本发明一个实施例的多元混合工质节流

‑

超音速两相膨胀复合低温氢液化系统,所述一级逆流换热器还包括第五流通管和第六流通管,所述二级逆流换热器还包括第七流通管和第八流通管;

18.所述制冷系统中包括第三降温管路,所述第三降温管路依次流经所述第五流通管、所述第七流通管、所述第八流通管以及第六流通管形成第三制冷循环。

19.根据本发明一个实施例的多元混合工质节流

‑

超音速两相膨胀复合低温氢液化系统,所述第三降温管路上设有第二压缩机、冷却器以及超音速两相膨胀机;

20.所述两相膨胀机包括进口侧、出气侧和出液侧;

21.所述第二压缩机的出口端与所述冷却器的进口端相连接,所述冷却器的出口端与所述第五流通管的进口端相连接,所述第五流通管的出口端与所述第七流通管的进口端相连接,所述第七流通管的出口端与所述超音速两相膨胀机的所述进口侧相连接,所述超音速两相膨胀机的所述出液侧与所述第八流通管的进口端相连接,所述第八流通管的出口端与所述第六流通管的进口端相连接,所述第六流通管的出口端与所述第二压缩机的进口端相连接。

22.根据本发明一个实施例的多元混合工质节流

‑

超音速两相膨胀复合低温氢液化系统,所述三级逆流换热器内设有第九流通管;

23.所述制冷系统中还包括第四降温管路,所述第四降温管路上设有第三节流阀,所述超音速两相膨胀机的出气侧与所述第三节流阀的进口端相连接,所述第三节流阀的出口端与所述第九流通管的进口端相连接,所述第九流通管的出口端与所述第八流通管的进口端相连接。

24.根据本发明一个实施例的多元混合工质节流

‑

超音速两相膨胀复合低温氢液化系统,所述超音速两相膨胀机包括依次连接的旋流机构、喷管、旋流分离管、排液机构以及扩压器;

25.所述进口侧与所述旋流机构相连通,所述旋流机构产生离心力将经所述进口侧进入的工质在所述喷管形成低温效应,并在所述旋流分离管内经所述排液机构将产生的液态

工质流向所述第八流通管以及经所述扩压器将气态工质流向所述第三节流阀。

26.根据本发明一个实施例的多元混合工质节流

‑

超音速两相膨胀复合低温氢液化系统,所述超音速两相膨胀机的所述进口侧的温度至少低于液氮温区。

27.本发明实施例提供的多元混合工质节流

‑

超音速两相膨胀复合低温氢液化系统,多元混合工质节流

‑

超音速两相膨胀复合低温氢液化系统包括一级逆流换热器、二级逆流换热器和三级逆流换热器,并通过预冷系统和制冷系统将氢液化管路进行逐级降温并实现气态转液态的过程,进而系统传热温差更小,换热损失更小,整个液化系统效率更高,氢液化率得以提高。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

29.图1为本发明多元混合工质节流

‑

超音速两相膨胀复合低温氢液化系统一实施例的结构示意图;

30.图2为图1所示的超音速两相膨胀机的结构示意图;

31.附图标记:

32.10、一级逆流换热器;110、第一流通管;120、第二流通管;130、第五流通管;140、第六流通管;

33.20、二级逆流换热器;210、第三流通管;220、第四流通管;230、第七流通管;240、第八流通管;

34.30、三级逆流换热器;310、第九流通管;

35.40、氢液化管路;

36.50、预冷系统;510、第一降温管路;5110、第一压缩机;5120、冷凝器;5130、气液分离器;5140、第一节流阀;520、第二降温管路;5210、第二节流阀;

37.60、制冷系统;610、第三降温管路;620、第二压缩机;630、冷却器;640、超音速两相膨胀机;6410、进口侧;6420、出气侧; 6430、出液侧;6440、旋流机构;6450、喷管;6460、旋流分离管; 6470、排液机构;6480、扩压器;650、第四降温管路;6510、第三节流阀。

具体实施方式

38.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明实施例的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可

以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

40.下面结合图1和图2,本发明提供一种制冷机,制冷机可以用为工业制冷机或者生活制冷装置,例如超市、冷仓的制冷系统等,在此不做限定。在本发明一实施例中,制冷机包括多元混合工质节流

‑

超音速两相膨胀复合低温氢液化系统,该系统可以提取冷量以对气态氢进行降温、液化。

41.在本发明一实施例中,多元混合工质节流

‑

超音速两相膨胀复合低温氢液化系统包括:一级逆流换热器10、二级逆流换热器20和三级逆流换热器30,氢液化管路40依次流经一级逆流换热器10、二级逆流换热器20以及三级逆流换热器30,预冷系统50依次流经一级逆流换热器10和二级逆流换热器20以对氢液化管路40进行一级降温处理。制冷系统60依次流经一级逆流换热器10、二级逆流换热器 20以及三级逆流换热器30以对氢液化管路40进行二级降温处理,使得氢液化管路40中的气态氢液化。在氢液化管路40中,通过一级降温处理和二级降温处理使得气态氢经过一级换热器、二级换热器至三级换热器可以逐步换热降温直至被液化。

42.需要说明的是,预冷系统50的作用是至少达到液氮温区,由此使得氢液化过程中有个预冷的时间,进而气态氢气可以逐步进行液化,而不会有一个很大的温差,进而减小换热过程损失和提高氢液化效率。预冷系统50中的制冷工质为甲烷、氮气和氖气。

43.一级逆流换热器10中包括第一流通管110和第二流通管120,二级逆流换热器20包括第三流通管210和第四流通管220。预冷系统50中包括第一降温管路510和第二降温管路520,第一降温管路 510流经第一流通管110和第二流通管120形成第一制冷循环。第二降温管路520与第一降温管路510相连接且流经第三流通管210和第四流通管220并流至第一制冷循环完成第二制冷循环。

44.具体地,第一降温管路510上设有第一压缩机5110、冷凝器5120、气液分离器5130以及第一节流阀5140。第一压缩机5110的出口端与冷凝器5120的进口端相连接,冷凝器5120的出口端与第一流通管 110的进口端相连接,第一流通管110的出口端与气液分离器5130 的进口端相连接,气液分离器5130的出液端与第一节流阀5140的进口端相连接,第一节流阀5140的出口端与第二流通管120的进口端相连接,第二流通管120的出口端与第一压缩机5110的进口端相连接。第二降温管路520上设有第二节流阀5210,气液分离器5130的出气端与第三流通管210的进口端相连接,第三流通管210的出口端与第二节流阀5210的进口端相连接,第二节流阀5210的出口端与第四流通管220的进口端相连接,第四流通管220的进口端与第一节流阀5140的出口端相连接。

45.由甲烷、氖气和氮气形成的多元混合工质首先经第一压缩机5110 压缩升压后进入冷凝器5120进行冷凝换热,进而经过第一流通管110 进行温度降低,在气液分离器5130中发生气液两相分离。其中,部分甲烷气体成为变为液相经第一节流阀5140节流降温后流入第二流通管120,进而返回至第一压缩机5110完成第一制冷循环。此时氢液化管路40中可以换热降温至甲烷液化温区。剩余的少量甲烷气体和氮气、氖气进入二级逆流换热器20的第三流通管210进行换热,温度进一步降低,并经第二节流阀5210节流降温后,剩余的甲烷气体和大部分氮气和小部分氖气被液化,并流至第四流通管220。此时的氢液化管路40中可

以换热降温至液氮温区。少部分的氖气被液化可以使得第四流通管220内换热得到的温区至少达到液氮温区,避免制冷工质在输送过程中温度升高一部分而无法达到液氮温区,低温液体、少量的氮气、大量的氖气共同流至第四流通管220并继续流至第二流通管120,参与第一制冷循环并完成第二制冷循环。

46.在制冷系统60中,制冷系统60中的制冷工质包括氢气与氦气的组合。

47.一级逆流换热器10还包括第五流通管130和第六流通管140,二级逆流换热器20还包括第七流通管230和第八流通管240。制冷系统60中包括第三降温管路610,第三降温管路610依次流经第五流通管130、第七流通管230、第八流通管240以及第六流通管140 形成第三制冷循环。

48.具体地,第三降温管路610上设有第二压缩机620、冷却器630 以及超音速两相膨胀机640;超音速两相膨胀机640包括进口侧6410、出气侧6420和出液侧6430;第二压缩机620的出口端与冷却器630 的进口端相连接,冷却器630的出口端与第五流通管130的进口端相连接,第五流通管130的出口端与第七流通管230的进口端相连接,第七流通管230的出口端与超音速两相膨胀机640的进口侧6410相连接,超音速两相膨胀机640的出液侧6430与第八流通管240的进口端相连接,第八流通管240的出口端与第六流通管140的进口端相连接,第六流通管140的出口端与第二压缩机620的进口端相连接。需要说明的是,可以设定使得超音速两相膨胀机640的进口侧6410 的温度为液氮温区,由此便可以使得进入超音速两相膨胀机640的制冷工质的温度为液氮温区,有利于制冷工质的进一步降温。采用超音速两相膨胀机640可以使得整个系统结构紧凑,且可以避免传统的透平膨胀机不能带液运行、结构复杂、加工难度大、维护成本高且有机械运动部件的缺陷。

49.进一步地,三级逆流换热器30内设有第九流通管310;制冷系统60中还包括第四降温管路650,第四降温管路650上设有第三节流阀6510,超音速两相膨胀机640的出气侧6420与第三节流阀6510 的进口端相连接,第三节流阀6510的出口端与第九流通管310的进口端相连接,第九流通管310的出口端与第八流通管240的进口端相连接。

50.在制冷系统60中,氢气和氦气经第二压缩机620压缩升压后进入冷却器630进行冷却换热,然后依次经过一级逆流换热器10的第五流通管130和二级逆流换热器20的第七流通管230进入超音速两相膨胀机640。超音速两相膨胀机640包括依次连接的旋流机构6440、喷管6450、旋流分离管6460、排液机构6470以及扩压器6480。进口侧6410与旋流机构6440相连通,旋流机构6440产生离心力将经进口侧6410进入的工质在喷管6450形成低温效应,并在旋流分离管 6460内经排液机构6470将产生的液态工质流向第八流通管240以及经扩压器6480将气态工质流向第三节流阀6510。由此混合工质在通过旋流机构6440产生离心力,并在喷管6450中等熵膨胀降温降压产生低温效应,温度降低后氢气发生凝结成核、生成液滴并进一步生长,低温液相由于旋转产生的切向速度和离心作用在旋流分离管6460继续凝结液化并经排液机构6470排出至流向第八流通管240,实现气液分离,剩余低温气相包括一部分氢气和氦气,经扩压器6480减速升压后排出,因为两相膨胀机的压力能大部分得以恢复,大大减小了两相膨胀机出气侧6420的压力损失,剩余低温气相继续经第三节流阀6510节流降温后,氢气和部分氦气被液化,流经第九流通管310,可以使得液化管路中达到液氢温区,实现去氢气的液化,剩余工质流至第八流通管240,进而流至第六流通管140并到达第二压缩机620 的进口端完成第三制冷循环。

51.也即在预冷系统50和制冷系统60中,氢液化管路40在流通的过程,与一级逆流换热器10、二级逆流换热器20以及三级逆流换热器30内的低温液体进行充分换热,从气态氢气液化为液态氢气,实现氢液化的过程。

52.综上,本发明实施例提供的多元混合工质节流

‑

超音速两相膨胀复合低温氢液化系统,包括一级逆流换热器10、二级逆流换热器20 和三级逆流换热器30,并通过预冷系统50和制冷系统60将氢液化管路40进行逐级降温并实现气态转液态的过程,氢液化系统传热温差更小,换热损失更小,整个液化系统效率更高,氢液化率得以提高。

53.在本发明实施例的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明实施例的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

54.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。