1.本发明涉及一种将在薄板状载体搭载了电子零件的工件搬入模塑模具并压缩成形的树脂模塑装置。

背景技术:

2.作为薄板状载体的一例,提出了一种搬送装置,所述搬送装置防止导线架因弯曲引起的掉落而将其向模塑模具搬送。将相向配置的定位销插入定位孔,将止动销嵌入嵌合孔,由支承部从下方支撑导线架,而避免导线架从各销脱落(参照专利文献1:日本专利特开2018

‑

22730号公报)。

3.[现有技术文献]

[0004]

[专利文献]

[0005]

[专利文献1]日本专利特开2018

‑

22730号公报

技术实现要素:

[0006]

[发明所要解决的问题]

[0007]

上述专利文献1所示的搬送装置是以下技术:假定若将作为工件的导线架架设于嵌入定位孔的定位销与嵌入嵌合孔的止动销之间,则导线架会因自重而弯曲,并且为了避免掉落,而由支承部从下方支撑。如上所述,由于在作为通常的模塑用载体的导线架等设置有定位孔,故而可确定导线架相对于模具的位置。

[0008]

此处,在将例如在500mm见方左右的薄型大型尺寸的载体(铜板、玻璃板等)搭载了电子零件的工件向模塑模具供给时,存在以下情形:由于载体的刚性极弱或为脆性材,故而设置定位孔原本就困难,或者由于尺寸大,所以加热时的延展大,难以利用定位孔与设置于模具的定位销进行定位。此处,也考虑例如利用工件的外形进行定位,但由于加热时工件的延展变大,故而也存在难以将工件载置于模具而使工件与模具的中心对准的情形。

[0009]

[解决问题的技术手段]

[0010]

本发明是鉴于所述情况而完成,其目的在于提供一种树脂模塑装置,所述树脂模塑装置在搬送薄型大型尺寸的工件时,即便尺寸公差大、或者工件的线膨胀系数不同,也可位置不偏移地保持,而可向模塑模具搬送。

[0011]

为了达成所述目的,本发明包括以下结构。

[0012]

一种树脂模塑装置,将在载体搭载了电子零件的工件向模塑模具搬送而进行树脂模塑,所述树脂模塑装置的特征在于包括:工件对准部,将保持于台上的工件的姿态整理成基准位置;及装载机抓手机构,保持用所述工件对准部对准的工件并向所述模塑模具搬送;且所述装载机抓手机构包括:装载机抓手(loader hand),夹住所述台上的工件并保持;位置检测部,检测于所述装载机抓手中的工件的外形位置与基准位置的位置偏移;及对位机构,根据所述位置检测部检测到的位置偏移量使所述装载机抓手的中心位置与工件的中心位置在x

‑

y方向上对位。

[0013]

根据所述结构,在装载机抓手机构保持用工件对准部对准的工件时,根据工件的外形位置与基准位置的x

‑

y方向的位置偏移量使装载机抓手的中心位置与工件的中心位置对位后保持,因此即便在搬送薄型大型尺寸的工件时尺寸公差大、或者工件的线膨胀系数不同,也可位置不偏移地保持并向模塑模具搬送。

[0014]

优选所述工件对准部将所述工件压抵于沿着x

‑

y方向分别设置的基准模块(reference blocks),而将所述工件的姿态整理成基准位置。由此,可将工件的姿态确实地整理成基准位置。

[0015]

所述位置检测部可包括摄像机,读取载置于台上的工件的外形坐标,而检测与表示基准位置的定位标记(对准标记)的x

‑

y方向的位置偏移,也可包括多台摄像机,检测处于工件外形的对角位置的坐标,而检测与虚拟台中心位置的x

‑

y方向的位置偏移。

[0016]

由此,装载机抓手拍摄工件外形即可算出相对于基准位置的x

‑

y方向的位置偏移量,而使装载机抓手的中心位置与工件的中心位置在x

‑

y方向上对位。

[0017]

所述台可为对所述工件进行预热的预加热台。由此,即便于在即将搬入模塑模具之前进行预加热的情形时,也可位置不偏移地保持并向模塑模具搬送。

[0018]

可为所述装载机抓手包括:环状推压构件,从工件上表面推压外周缘部;及卡盘,与工件端面设置规定间距而支撑工件下表面;且以工件的推压力可变的方式控制所述推压构件,所述装载机抓手机构以由所述推压构件与所述卡盘夹住被所述预加热台预加热的工件的状态向模塑模具搬送。

[0019]

由此,即便工件被预加热台预加热而翘曲量不同,也可通过使推压构件的推压力可变来维持工件的平坦度,因此可将工件以用装载机抓手维持平坦度的状态进行定位保持。

[0020]

[发明的效果]

[0021]

根据本发明,可提供一种树脂模塑装置,所述树脂模塑装置在搬送薄型大型尺寸的工件时,即便尺寸公差大、或者工件的线膨胀系数不同,也可位置不偏移地保持并向模塑模具搬送。

附图说明

[0022]

图1是表示树脂模塑装置的一例的布局结构图。

[0023]

图2是工件移送部与树脂供给部的布局结构图。

[0024]

图3是表示树脂供给台的结构例的说明图。

[0025]

图4a~图4b是预加热台的平面图及正面图。

[0026]

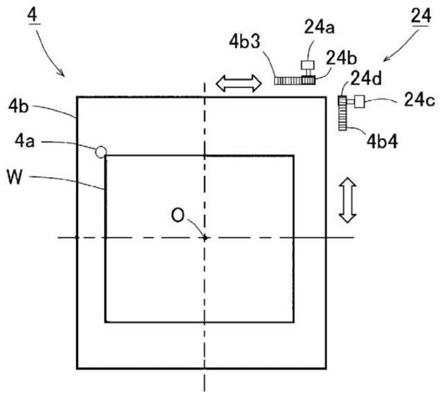

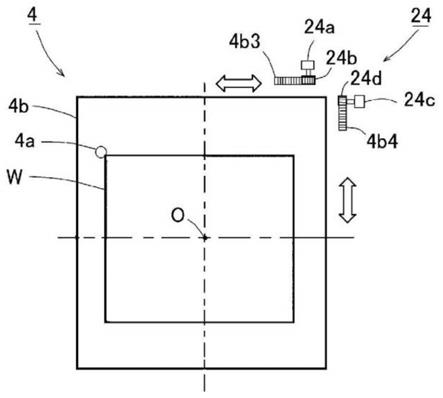

图5a~图5c是装载机抓手的示意说明图、使装载机抓手与工件的中心位置对位的对位动作的说明图。

[0027]

图6是表示控制系统的块状结构图。

[0028]

图7是工件对准动作的流程图。

[0029]

[符号的说明]

[0030]

1:压缩成形装置

[0031]

2:工件移送部

[0032]

2a:移送部本体

[0033]

3:轨部

[0034]

4:装载机

[0035]

4a:摄像机

[0036]

4b:装载机抓手

[0037]

4b1:框体

[0038]

4b2:卡盘

[0039]

4b3:x轴齿条部

[0040]

4b4:y轴齿条部

[0041]

5:支架板

[0042]

5a:定位销

[0043]

5b:定位孔6:分配器

[0044]

7:树脂供给台

[0045]

7a:电子天平

[0046]

7b:升降器装置

[0047]

7c:定位销

[0048]

8:取放机构

[0049]

9:清洁器装置

[0050]

10:预加热部

[0051]

10a:预加热器

[0052]

10b:预加热台

[0053]

10c:x轴基准模块

[0054]

10d:y轴基准模块

[0055]

10e:加热器台

[0056]

10f:吸附孔

[0057]

10g:x轴推动器

[0058]

10g1、10h1:压抵构件

[0059]

10h:y轴推动器

[0060]

11:压制部

[0061]

11a:模塑模具

[0062]

11b:膜搬送机构

[0063]

12:冷却台

[0064]

21:真空产生装置

[0065]

22:电动气动调节器

[0066]

23:图像处理部

[0067]

24:x

‑

y伺服机构

[0068]

24a:x轴马达

[0069]

24b、24d:马达齿轮

[0070]

24c:y轴马达

[0071]

25:控制部

[0072]

26:输入部

[0073]

a:工件供给单元

[0074]

b:树脂供给单元

[0075]

c:工件传送单元

[0076]

d:压制单元

[0077]

e:冷却单元

[0078]

f:离型膜

[0079]

f1:卷出辊

[0080]

f2:卷取辊

[0081]

o:中心位置

[0082]

o1:虚拟台中心位置

[0083]

o2:工件中心位置

[0084]

p:接收位置

[0085]

q:传送位置

[0086]

r:树脂

[0087]

s1~s10:步骤

[0088]

w:工件

[0089]

k:载体

[0090]

t:电子零件

具体实施方式

[0091]

(整体结构)

[0092]

以下,参照附图,对于本发明的实施方式,参照图1进行说明。图1是本发明的实施方式的树脂模塑装置的布局结构图。树脂模塑装置例示上模模腔型的压缩成形装置1,关于工件w,假定在厚度0.2mm~3mm左右且400mm见方~700mm见方左右的大小的薄板状载体k(例如铜板、玻璃板等)搭载了半导体芯片等电子零件t的工件而进行说明。在以下装置结构中,对将多个功能部(单元)连结而成的装置结构进行例示,但也可在装置本体一体地设置各功能部。另外,在用来对各实施方式进行说明的全部图中,对具有相同功能的构件标注相同的符号,有时省略其重复说明。

[0093]

压缩成形装置1是将工件供给单元a、树脂供给单元b、工件传送单元c、压制单元d、冷却单元e分别串列连结而成。下文所述的树脂供给台7及压制部11就操作性或保养等观点而言,配置于装置前面侧,工件移送部2配置于与其相比更靠装置里侧的位置。

[0094]

工件移送部2沿着设置于工件供给单元a、树脂供给单元b、工件传送单元c间的轨部3使移送部本体2a在接收位置p与传送位置q之间往复移动(参照图1实线箭头h)。在工件供给单元a设置从前一步骤接收工件w的接收位置p。另外,在工件传送单元c设置有将工件w传送至装载机4的传送位置q。移送部本体2a例如由输送机装置连结于输送带而往复移动。另外,在移送部本体2a上搭载与工件外形相比更大且厚度更厚(例如10mm左右)的支架板5。工件w以相对于支架板5被定位且重叠的状态由工件移送部2移送。

[0095]

在树脂供给单元b设置有供给颗粒树脂或液状树脂的分配器6及树脂供给台7。如

图2所示,在将工件w载置于支架板5的状态下,利用可沿着y

‑

z方向移动的取放机构8转载至树脂供给台7,从分配器6向工件w上供给树脂r。分配器6以在工件w上可沿着x

‑

y方向扫描的方式设置。在树脂供给台7设置有电子天平7a(计量部),计量适量树脂供给至工件w上。

[0096]

在工件传送单元c设置有将被供给了树脂r的工件w传送至装载机4(装载机抓手机构)的传送位置q。另外,设置有将工件w从传送位置q传送至装载机4的单元(未图示),工件w被从支架板5交付至装载机4。如下文所述,在装载机4设置有环状推压构件(框体4b1)及多个卡盘爪,上下夹住工件w的外周缘部并保持。利用装载机4将在传送位置q保持的工件w以仅夹紧外周的状态搬送至压制单元d的预加热部10(预加热台10b)。

[0097]

在工件传送单元c设置有清洁器装置9来将附着于工件w背面的树脂粉或杂质(污染)等灰尘去除。另外,清洁器装置9在向压制单元d(预加热部)搬送时对由装载机4保持的被供给了树脂的工件w的背面侧进行清洁。清洁器装置9是在宽度方向上将清洁头部分成多个部分,以高度位置可变更的方式设置。清洁器装置9以可利用未图示的伺服机构而上下移动的方式设置,可调整高度位置进行清洁,以避免由装载机4保持的工件w的弯曲或与装载机抓手的卡盘(未图示)的干涉。

[0098]

在压制单元d设置有预加热部10及压制部11。在预加热部10设置有预加热器10a。预加热器10a将被供给了树脂的工件w在载置于预加热台10b(工件对准部)上的状态下预热至大约100℃左右。

[0099]

压制部11包括具有上模及下模的模塑模具11a。在本实施例中,在下模载置树脂及工件w,在上模形成有模腔,闭模并加热到例如130℃至150℃左右而进行压缩成形。下模为可动模,且上模为固定模,但也可为下模为固定模而上模为可动模,或者两者均为可动模。再者,模塑模具11a由公知的开模闭模机构(未图示)进行开模闭模。例如,开模闭模机构包括一对压板、架设一对压板的多个连结机构(拉杆或柱部)、使压板可动(升降)的驱动源(例如,电动马达)及驱动传导机构(例如,曲柄连杆)等而构成(驱动用机构均未图示)。

[0100]

模塑模具11a在包含上模模腔的上模夹紧面吸附保持有离型膜f。在上模设置有膜搬送机构11b。离型膜f使用耐热性、剥离容易性、柔软性、伸展性优异的以长条状相连的膜材,例如适宜使用聚四氟乙烯(polytetrafluoroethylene,ptfe)、乙烯

‑

四氟乙烯共聚物(ethylene

‑

tetrafluoroethylene,etfe)(聚四氟乙烯聚合物)、聚对苯二甲酸乙二酯(poly(ethylene terephthalate),pet)、氟化乙烯丙烯共聚物(fluorinated ethylene propylene,fep)、氟含浸玻璃布、聚丙烯、聚偏二氯乙烯等。离型膜f以从卷出辊f1经由上模夹紧面而被卷取至卷取辊f2的方式搬送。再者,也可使用与短条形状的工件w相对应的被切断成短条形状的成形所需尺寸的短条状膜代替长条状膜。

[0101]

被预加热部10预加热至规定温度的工件w由装载机4所保持,并被搬入已开模的模塑模具11a。此时,如下文所述,在预加热台10b(工件对准部)上以下文所述的方式利用推动器(pusher)等将工件w分别压抵于一对x轴基准模块10c及y轴基准模块10d,借此整理工件w的姿态而修正旋转方向的位置偏移。将工件对准后,根据工件w的外形位置与预加热台10b上的对准标记的位置偏移量检测出工件中心位置与台中心位置的偏移量。对于工件w的外形尺寸,若容许例如

±

1mm左右的尺寸公差,则存在产生最大2mm左右的差的情况。另外,若在预加热台10b上将工件w预加热至规定温度,则工件w发生延展。此处,预加热引起的工件w的延展因构成工件的载体的材质而异,构成所谓基板的树脂材料、铜载体之类的金属材料、

玻璃载体之类的玻璃(结晶)材料等假定使用的各种材质的线膨胀系数各不相同,工件w的延展量也有差异。因此,优选在搬入模塑模具11a之前,不论载体k的材质为何,均可修正装载机4的工件保持位置。

[0102]

因此,在本实施方式中,由装载机4所包括的摄像机4a读取工件w的角部的坐标,算出相对于表示基准位置的定位标记(对准标记)的x

‑

y方向的距离(相对于对准标记的偏移量),使装载机4的中心位置与工件w的中心位置对位后保持工件w。再者,由于在预加热台10b上工件w容易呈现中央向下凸的微笑曲线而翘曲,故而装载机4通过在由多点卡盘支撑工件背面侧的状态下,利用环状推压构件(框体4b1,参照图5a)从上表面侧将工件w的全周压住,而以夹住工件两面的方式进行保持。框体4b1的推压力由电动气动调节器(electro

‑

pneumatic regulator)22(参照图6)控制,根据输入信号可变地控制推压力,由此抑制因预加热而变动的工件w的翘曲。考虑到工件w的伸缩,装载机4的多点卡盘是与工件两端部设置规定的间距而进行支撑。装载机4与设置于模塑模具11a的下模的闩块(lock block)(未图示)对位而将工件w传送至下模夹紧面,并吸附保持工件w,将模塑模具11a闭模而将模塑树脂加热硬化。再者,在预加热台10b及模塑模具11a设置有避让凹部(relief concave parts),从而在由装载机4支撑工件w时避免与卡盘的干涉。为了减小所述避让凹部的大小,优选卡盘与工件两端部的间距尽可能地小。再者,由装载机4的装载机抓手4b以夹住工件两面的方式来将其保持的方式也可同样地应用于用取放机构8保持工件w的机构。

[0103]

树脂模塑动作结束后,模塑模具11a开模,装载机4进入模具内保持工件w并取出。将工件w以由装载机4保持的状态从压制单元d向冷却单元e搬送,传送至冷却台12加以冷却。将冷却后的工件w搬送至后续步骤(切割步骤等)。以图1所示的虚线箭头i及虚线箭头j表示装载机4的x

‑

y方向的移动范围。

[0104]

(工件移送部)

[0105]

此处,参照图2至图3对工件移送部2的结构进行说明。

[0106]

在图2中,工件移送部2的移送部本体2a相对于轨部3而经由线性轨引导件(linear rail guide)2b支撑。

[0107]

在支架板5上设置以工件w的外形为基准而进行定位的定位构件。作为一例,在支架板5上,在四角分别设置有定位工件w的一对定位销5a。对于工件w,使以矩形形成的工件w的角部对位于定位销5a间而载置于支架板5的上表面。

[0108]

此处,如图3所示,取放机构8将工件w及支架板5传送至处于上升位置的升降器装置7b。升降器装置7b以支撑支架板5的状态下降,使在电子天平7a的上表面的例如四处设置的定位销7c嵌合于在支架板5的对应位置的例如四处设置的定位孔5b而载置于电子天平7a。

[0109]

(工件对准部)

[0110]

如图4a、图4b所示,在预加热部10中,在内置有预加热器10a的加热器台10e上设置有矩形预加热台10b。在预加热台10b设置有搭载工件w并吸附保持的多个吸附孔10f。吸附孔10f连接于下文所述的真空产生装置21。预加热器10a将工件w及树脂r预加热至100℃左右。再者,工件对准部并不限于预加热部10,也可为工件传送单元c的传送位置q或树脂供给台7等。

[0111]

在图4a中,沿着预加热台10b的y轴方向的边缘部立起形成有一对x轴基准模块

10c。另外,沿着预加热台10b的x轴方向的边缘部立起形成有一对y轴基准模块10d。在预加热台10b的与x轴基准模块10c相向的边缘部设置有一对x轴推动器10g。在预加热台10b的与y轴基准模块10d相向的边缘部设置有一对y轴推动器10h。该些x轴推动器10g及y轴推动器10h使用例如x轴空气气缸、y轴空气气缸作为驱动源。并不限于空气气缸,也可为螺线管等其他构件。将设置于x轴推动器10g的活塞杆的前端部的压抵构件10g1压抵于工件w的y轴方向端面而压抵于相向配置的一对x轴基准模块10c。另外,将设置于y轴推动器10h的活塞杆的前端部的压抵构件10h1压抵于工件w的x轴方向端面而压抵于相向配置的一对y轴基准模块10d。由此,将工件w沿着x

‑

y方向对准,相对于预加热台10b调整旋转方向的位置偏移姿态(θ偏移)。

[0112]

(装载机抓手机构)

[0113]

上述被预加热部10预加热且对准的工件w由装载机4(装载机抓手机构)保持而从预加热台10b向模塑模具11a搬送。

[0114]

如图5a所示,装载机4包括保持预加热台10b上的工件w的装载机抓手4b。装载机抓手4b包括:环状框体4b1,从预加热台10b上的工件w上表面推压外周缘部;及卡盘4b2,在多处与工件端面设置规定间距α而支撑工件w下表面。

[0115]

如上文所述,装载机4在由设置于工件w一边的多处的卡盘4b2(多点卡盘)支撑工件背面侧的状态下,利用环状框体4b1从上表面侧压住工件w的全周,由此以夹住工件两面的方式进行保持。如图5a所示,框体4b1的推压力由电动气动调节器22控制,根据输入信号可变地控制推压力,由此抑制因预加热而变动的工件w的翘曲。考虑到工件w的伸缩,装载机4的多点卡盘4b2与工件两端部设置规定的间距α进行支撑。即,由于装载机4处理成形前与成形后两种状态的工件w(载体k),为了可操作常温时的工件尺寸与最高温度下成形后的工件尺寸任一尺寸而设置间距α。因此,也可吸收预加热前的工件w的外形尺寸与预加热后的工件w的外形尺寸的差异。因此,间距α必须设为超过加热引起的延展量的大小,所述加热引起的延展量是由常温时的工件w的外形尺寸(长度)、常温下的工件w的温度与成形后的工件的温度的差、及由工件w的材质确定的线膨胀系数所算出。

[0116]

如图5b所示,在装载机抓手4b设置有摄像机4a(位置检测部)。摄像机4a检测工件w的外形位置(例如左上角部)与基准位置(对准标记)的距离(位置偏移)。具体而言,对x轴基准模块10c与y轴基准模块10d不碰触的边交叉而成的角部与对准标记的x

‑

y方向的各距离(位置偏移量)进行检测。由此,例如在假定x方向及y方向的各方向上成为10mm的距离的情形时,若x方向的距离为10mm,y方向的距离也为10mm,则工件w的中心位置的偏移量在x

‑

y方向上均为0mm。另一方面,在所述情形时,若x方向的距离为9mm,且y方向的距离为9.5mm,则关于工件w的中心位置的偏移量,x方向的偏移量为0.5mm,y方向的偏移量为0.25mm。通过下文所述的结构将此种工件w的位置偏移量进行对位后保持并搬送,由此不使用定位孔等即可搬送并定位至模具。

[0117]

如下文所述,控制部25所包括的图像处理部23(参照图6)读取载置于预加热台10b上的工件w的外形位置(坐标)而检测出与对准标记的x

‑

y方向的距离(位置偏移)。在装载机4设置有x

‑

y伺服机构24(对位机构),使装载机抓手4b可沿着x

‑

y方向移动。具体而言,x轴马达24a的马达齿轮24b与装载机抓手4b的x轴齿条部4b3咬合,y轴马达24c的马达齿轮24d与装载机抓手4b的y轴齿条部4b4咬合。x

‑

y伺服机构24根据由摄像机4a检测出的位置偏移量

使装载机抓手4b的中心位置o与工件w的中心位置o在x

‑

y方向上对位。装载机4以由装载机抓手4b保持工件w的状态,将所述工件向模塑模具11a搬送。然后,与设置于下模的闩块进行对位,将工件w从装载机抓手4b传送至下模夹紧面,并吸附保持工件w。

[0118]

再者,在装载机4设置了一台摄像机4a,但也可如图5c所示,在装载机抓手4b设置多台摄像机4a来读取工件w的对角位置的坐标,由图像处理部23检测虚拟台中心位置o1与工件中心位置o2的x

‑

y方向的位置偏移,使x

‑

y伺服机构24运行而使装载机4与工件w的中心位置o2对位。

[0119]

此处,参照以预加热部10及装载机4为中心的块状结构图对压缩成形装置的控制系统进行说明。控制部25包括:中央处理器(central processing unit,cpu),根据来自上位控制器或操作部等输入部26的输入信号控制压缩成形装置的动作;只读存储器(read only memory,rom),储存控制程序;随机存取存储器(random access memory,ram),读取控制程序,用于cpu的工作区等;图像处理部23,从由摄像机4a拍摄到的图像读取坐标,算出位置偏移量;等。从控制部25向预加热部10所包括的预加热器10a、x轴推动器10g、y轴推动器10h、真空产生装置21发出输出指令,向装载机4所包括的电动气动调节器22、x

‑

y伺服机构24等发出输出指令,而控制各部的动作。

[0120]

此处,参照图7所示的流程图对使用预加热部10及装载机4的工件对准动作的一例进行说明。

[0121]

装载机4从位于图1所示的工件传送单元c的传送位置q的工件移送部2接收搭载了树脂r的工件w,并且由所述装载机4将所述工件w搬送至预加热台10b上后,开始工件对准动作(步骤s1)。

[0122]

装载机4到达预加热台10b上后,装载机抓手(ld(装载机,loader)抓手)4b下降而将工件w压至预加热台10b(步骤s2)。此时,为了矫正工件w的弯曲且避免与台之间产生空隙,可利用电动气动调节器22进行控制以增强框体4b1的推压力。这是为了提高预加热时对工件w的导热率。

[0123]

继而,启动真空产生装置21,由预加热台10b的吸附孔10f吸引工件w而吸附到预加热台10b上,并且启动预加热器10a而将工件w及树脂r预加热至规定温度(例如100℃)(步骤s3,参照图4a、图4b)。

[0124]

将工件w及树脂r预加热后,由真空产生装置21减弱吸附(破坏真空),如图4a所示,使x轴推动器10g运行,设置于活塞杆的前端部的压抵构件10g1推动工件w的y轴方向端面而将其压抵于相向配置的一对x轴基准模块10c。另外,使y轴推动器10h运行,设置于活塞杆的前端部的压抵构件10h1推动工件w的x轴方向端面而将其压抵于相向配置的一对y轴基准模块10d。由此,使工件w在旋转方向上与预加热台10b对准(θ偏移修正,步骤s4)。

[0125]

工件w的对准动作结束后,再次启动真空产生装置21,由预加热台10b的吸附孔10f吸引工件w而吸附到预加热台10b上,并且启动预加热器10a而将工件w及树脂r预加热至规定温度(例如100℃)(步骤s5)。

[0126]

继而,使装载机抓手4b沿着x轴方向移动,由搭载于装载机抓手4b的摄像机4a获取工件w的左上角部的外形图像及对准标记的图像(步骤s6,参照图5b)。设置于控制部25的图像处理部23从所获得的图像开始图像处理(步骤s7),算出工件w的x

‑

y方向的位置偏移量(修正量)(步骤s8)。

[0127]

根据由图像处理部23算出的工件w的x

‑

y方向的位置偏移量,控制部25经由马达驱动器,用x

‑

y伺服机构24控制x轴马达24a及y轴马达24c的驱动(参照图5b),使装载机抓手4b沿着x

‑

y方向移动,使装载机抓手4b的中心位置o与工件w的中心位置o对位(步骤s9)。然后,工件对准结束(步骤s10)。

[0128]

然后,装载机抓手4b下降至预加热台10b上,在由设置于工件w的一边的多处的卡盘4b2(多点卡盘)支撑工件背面侧的状态下,利用环状框体4b1从上表面侧压住工件w的全周,由此以夹住工件两面的方式进行保持(参照图5a)。如图1所示,对工件w进行保持的装载机抓手4b上升后,装载机4从预加热台10b上移动至模塑模具11a,将工件w搬入下模。

[0129]

根据所述结构,在装载机4(装载机抓手机构)保持被预加热部10(工件对准部)对准的工件w时,根据工件w的外形位置与基准位置(对准标记)的x

‑

y方向的位置偏移量,使装载机抓手4b的中心位置与工件w的中心位置对位后进行保持,因此可位置不偏移地保持薄型大型尺寸的工件w。

[0130]

即便被预加热台10b预加热而工件w的翘曲量不同,通过使框体4b1的推压力可变,而可维持工件w的平坦度,可在以装载机抓手4b维持工件w的平坦度的状态下准确地检测工件w的外形尺寸而准确地定位保持。

[0131]

关于本实施例的模塑模具11a,已对上模模腔型进行了说明,但也可为下模模腔型的模塑模具。在所述情形时,可将工件w相对于支架板5使电子零件搭载面向下搭载,而由工件移送部2移送。

[0132]

另外,可利用装载机4将工件w供给至上模,通过树脂供给单元b,利用分配器将模塑树脂r(颗粒树脂或液状树脂)直接供给至下模模腔内,也可以载置于离型膜f的状态供给模塑树脂r。

[0133]

另外,关于工件对准部,例示了预加热部10,且作为装载机抓手机构而例示了装载机4,但不限定于此,也可应用于载置工件w的树脂供给台7或拾取工件w并搬送的取放机构8等。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。