1.本发明涉及的是家具连接件技术领域,特别是所涉及的一种隐形无级自锁半自动连接件。

背景技术:

2.家具连接件是业界普遍采用的刚需五金件。现在市场采用的大多是:一类是传统的明装三合一、二合一扣件。另一类是新型的隐藏式塑料卡扣单件、金属卡扣套件、防退牙公母相嵌咬合扣件等。前者是现行普遍采用的连接方式,牢固可靠,但是母扣件的开孔在可见板面上,极不美观,需手工拧扣,操作繁琐且存在用力过猛,损坏扣件和板面的现象。多板件组装对孔时,由于扣件连接没有自锁功能,存在先前已经对好的孔位还没来得及拧扣就弹开了,需要反复对孔。由于扣件没有排渣功能,存在剩渣堵孔,影响公母件就位和拧扣的情况。后者如中国专利cn305496824s和cn206458679u等公开的类似两种隐藏式家具连接件,由于安装工位的距离太小,且嵌入后需再推拉紧固,安装时双向用力,操作困难繁琐,不能和传统的扣件混用,不易实现多板件及大板件的组装,有的单件自身完全靠防退牙固定,不能实现二次膨紧,装后抗拉强度、承力差,另一面则靠预铣的木卡槽卡固,易拉伤板面,若出现连接面间隙不能调整,或有的实现了隐藏但不能拆卸等问题,所以未被业界采用。因此做到隐藏式、更美观、更可靠、更方便的半自动安装,一直是国内外业界期待的换代产品。

技术实现要素:

3.本发明要解决的技术问题是根据上述现有技术的不足,做到隐藏式无级自锁、自行排渣、半自动快捷安装、安装工位距离大、公母件结合是单向用力、能和传统的扣件混用、公母单件自固定可靠、板件组装可靠、承力更强、软性开启、无损拆装、适量容错、连接面间隙可实时无级调整,为解决上述问题,本发明使用的方案如下。

4.方案一是母件隐藏式、快捷、可靠自固定:是板材的可见表面不开孔,只在板材接触端面开孔,内置母件,且母件包含防退齿与孔洞不采用过盈配合,而在母件尾部两侧只设置小段防退齿,尾端设置自锁式旋转撑杆、易张缝便于撑开膨紧,使母件敲击就位自锁的行程仅为11mm,以便实现其孔内安装快捷,自固定隐形可靠。

5.方案二是母件入孔时自行排渣和克服因板材孔深的适量误差引起母件不能就位:是在母件尾端设置了旋转撑杆预前探路排渣和后面挡渣板拦截剩渣。旋转撑杆外端壁面设置了触底凸轮,以预防剩渣垫底占位或孔深偏浅便于吃进,来实现自行排渣、适量容错,使母件顺利就位。

6.方案三是公件的设计与隐藏式自固定:是把公件的端头设置成起子尖头,方便与母件的结合,另一端设置成螺杆帽,方便与板材接触处的孔内防退胶粒拧紧,实现二次膨紧、隐藏式可靠自固定。

7.方案四是提高家具组装后板件的承载能力:是母件的厚度设置不大于8mm,以减小开孔对板件的创伤,两侧设置增承柱面和增承键,以实现提高组装后板件的承载能力(一般

可提高80%左右)。

8.方案五是母件与公件的无级可靠自锁与快捷的半自动安装:是在母件前部设置20

°

的夹角壁,左右对称设置自锁构件,其内含有直径为5mm的自锁滚轮,自锁构件由导向支座固定导向,公件插入母件后退出时,在构件的相互配合下,自锁滚轮通过夹角壁的反作用力对公件形成对称挤卡锁定,实现快捷可靠、无级自锁的半自动安装。

9.方案六是母件和公件组装自锁后软性开启无损拆卸:是母件壳体、上盖及其内的导向支座采用非亲磁的如不锈钢等金属材料制作,且上盖开有透磁窗口,其它元件采用亲磁钢材,其内的自锁构件尾端设置端帽且与l型撬板结合,在外部用强力磁铁吸附撬板,通过撬板的作用力,撬动自锁构件位移松锁,实现快捷软性开启、无损拆卸。

10.方案七是安装工位距离的保证和安装间隙的实时调整:是将公件与母件交合部分的柱杆尺寸设置为25mm以上,以保证安装工位的距离。且公件与母件在25mm的交合部分是全程无级自锁,因此能够实现安装间隙的实时调整。

11.方案八是公母组件结合是单向用力,能和传统的三合一扣件混用:公母组件的结合和传统三合一扣件结合方式、用力方向一样,都是直接插入的单向用力,且安装工位的距离接近,因此能够实现混用。

12.本发明的优点在于:公母件分别采用隐藏式孔位固定,家具组装后更加完美;公母件采用膨紧式自固定,更加牢固可靠;公母组件结合后自动无级锁定,实时间隙调整,无需手工拧扣,更加方便快捷;母件通过增承键和增承面的设置提高了家具组装后板件的承载能力,通过旋转撑杆和挡渣板预前自行排渣,使其安装更顺利;采用磁力软性开启拆卸,有效防止了因手工用力对扣件和板件孔位的损伤;保留了传统三合一扣件的安装工位距离大和单向用力的直插式结合的优点,便于安装和混用,这样更有利于推广和换代;实现了方便快捷的半自动安装、简化了安装程序,提高了工作效率,使家具组装后更加完美无损、牢固可靠。

13.经济效益:家具组装连接件是国内外业内普遍采用的刚需五金件,用量极大。由于传统连接件的缺陷,急需快捷可靠的换代产品,使用本发明能够提升组装家具的美观和品质,提高工作效率和产品的竞争力,产品价值必定有很大提升。

附图说明

14.为了更清楚的说明本发明实施例或现有技术的技术方案,以下对实施例或现有技术描述中所需要使用的附图作简单介绍。

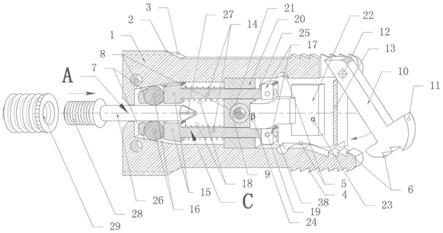

15.图1是本发明中的隐藏式无级自锁连接件的公母件结合时内部结构示意图。

16.图2是本发明中母件初始状态外观三视图及连接螺孔的局部剖面图。

17.图3是本发明中母件张紧状态的外观正视图。

18.图4是本发明中公母件松锁状态内部结构正、仰视图。

19.图5是本发明中母件壳体剖面示意图。

20.图6是本发明中母件内部的自锁构件示意图。

21.图7是本发明中母件内部元件导向支座的示意图。

22.图8是本发明中母件内部元件l型撬板的示意图。

23.图9是本发明中母件尾端元件旋转撑杆的示意图。

24.图10是本发明中公件的示意图。

25.图11是本发明中母件上盖的三视图。

26.图中:a.公件;b.母件;c.自锁构件;1.母件壳体;2.增承键;3.增承曲面; 4.防退齿;5.易张缝;6.自锁牙;7.夹角壁;8.连接螺孔;9.底板凸柱;10.旋转撑杆;11.触底凸轮;12.锚孔一;13.挡渣板;14.导杆;15.滚轮套;16.自锁滚轮; 17.端帽;18.弹簧;19.锚孔二;20.导向支座;21.定位光孔;22.l型撬板;23.撬板α面;24.撬板β面;25.撬板轴;26.柱杆;27.起子尖头;28.螺杆帽;29防退胶粒;30.母件上盖;31.沉头孔;32.窗口;33.沉头结合光孔;34.导孔;35.松锁间隙;36.夹头;37.强力磁铁;38圆缺孔。

27.图中:a(见图10)包含26、27、28;b(见图2)由1、10、20、22、30、c组成; 1(见图5、11)包含2、3、4、5、6、7、8、9、12、13、30、31、32、33;c(见图6)包含14、15、16、17、18、19、38;10(见图9)包含6、11、12;20(见图7)包含21、34;22(见图8)包含23、24、25。

具体实施方式

28.以下结合附图和实施例对本发明的目的、技术方案和优点作进一步描述。

29.实施方案一:如0004所述,是将母件b的图2初始状态,内置于板件接触端面的孔洞内,母件b包含防退齿4与板件孔壁不是采用过盈配合,使其入孔方便;在母件b尾侧设置防退齿4、易张缝5、自锁牙6、旋转撑杆10、挡渣板13,旋转撑杆10通过锚孔一12锚固于夹头36内,且在外端壁面设置触底凸轮11,便于触底旋转;在母件b底板尾部两侧设置易张缝5,便于防退齿4段的撑开;当母件b入孔时旋转撑杆10与孔底接触后,在敲击力的作用下通过自锁牙6咬合锁定,自锁牙6的咬合行程仅为11mm,便于敲击时快捷撑开母件b的尾部,达到图3的张紧状态,实现防退齿4段与孔壁的快捷膨紧、隐藏式可靠自固定。

30.实施方案二:如0005所述,当母件b入孔时,由旋转撑杆10、挡渣板13在前面探路推渣,实现了自行排渣、挡渣;旋转撑杆10的凸出尺寸是5mm,使母件b就位后板件孔底预留有5mm空隙,有效防止了剩渣垫底,或孔深偏浅时,凸出部分也便于吃进,实现防止了由于剩渣或适量误差导致母件b不能安装就位的现象。

31.实施方案三:如0006所述,是将公件a设置成柱杆26、起子头27、螺杆帽28三部分,将防退胶粒29预置在板件接触处的孔洞内,通过专用批头把公件a拧紧于防退胶粒29 内,由于螺杆帽28的拧进使防退胶粒29与板件孔壁二次膨紧,实现隐藏式可靠自固定。

32.实施方案四:如0007所述,是母件b的厚度设置不大于8mm,以减小其就位的开孔对板件的创伤;母件b的两侧设置增承曲面3,使其与孔壁曲面结合,以分解板件孔壁上下脆弱面的受力;在增承曲面3的顶部设置增承键2,当母件b入孔后,使增承键2吃进在板孔的侧壁,以二次分解板件孔壁脆弱面的受力,实现板件组装后提高80%左右的承载能力 (见图2的左视图)。

33.实施方案五:如0008所述,是在母件b前部内壁设置20

°

的夹角壁7;内部两侧的自锁构件c,由中部的导向支座20导向,通过弹簧18将其抵进夹角壁7复位,行程由端帽 17限制;当公件a经沉头结合光孔33插入母件b时,由起子尖头27冲开自锁滚轮16,拨动两侧的自锁构件c退位,实现公件a的顺利进入;当公件a后退时,自锁滚轮16则由弹簧18的撑力防止返跳且与夹角壁7和柱杆26贴紧,通过夹角壁7的反作用力,助使自锁滚轮16对柱杆26形成对称挤卡,实现锁紧柱杆26,由于柱杆26全段是统一的柱面,因此实现全程无级锁定,无需

人工拧扣,且具有如0030所述的自行排渣功能,因此实现了公件母件ab结合快捷可靠、实时无级自锁的半自动化(见图1)。此节所述自锁构件c的导杆14、滚轮套15是一体;自锁滚轮16内置于滚轮套15,滚轮套15的设置是在保证自锁滚轮16 正常运转的同时,能够防止自锁滚轮16的跳出,但跳向夹角壁7方向的不受限(见图1),便于自锁滚轮16的装配;导杆14套上弹簧18后再穿入导向支座20的导孔34,再入端帽 17的圆缺孔38后通过锚孔二19锚固连接,导向支座20通过底板凸柱9定位;母件壳体 1、母件上盖30通过连接螺孔8用平头螺钉连接(见图2)。

34.实施方案六:如0009所述,是将母件壳体1、导向支座20、母件上盖30采用非亲磁性的金属材料如不锈钢制作,且在母件上盖30上开有窗口32便于透磁,其它元件采用亲磁钢材制作;在端帽17、导向支座20之间,导杆14之下,卡入l型撬板22的撬板轴25(见图1),且使撬板β面24与导向支座20的后端面相贴;l型撬板22的撬板α面23、撬板β面24长度比保证在2﹕1以上(本处采用的比值是2.24),便于l型撬板22用力;在l 型撬板22的上面孔外,贴着板件表面用强力磁铁37吸附撬板α面23上扬,随着l型撬板 22撬动端帽17,通过撬板轴25拉着自锁构件c一起向后轴移,此时自锁滚轮16被带回,柱杆26和自锁滚轮16之间出现松锁间隙35,公件a可随时拔出实现公件母件ab组装自锁后软性开启无损拆卸(见图4)。

35.实施方案七:如0010所述,当公件母件ab结合后如0033所述柱杆26全段插入时,是全程实时无级锁定,自然实现了组装间隙由大到小的实时调整;如0034所述开启后公件 a可随时拔出,也实现了组装间隙由小到大的调整。将公件a的柱杆26尺寸设置为25mm以上,且自固定后全段外露于板件之外,保证了安装工位距离在25mm以上。

36.实施方案八:如0011所述,是公件母件ab的结合采用的为直接插入式,安装工位距离如0035所述的25mm以上,和传统的三合一扣件插入方式,用力方向一样,安装工位距离接近,因此可以实现混用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。