1.本发明涉及装饰板制备技术领域,尤其涉及装饰板数码压纹效果的制作工艺及其板结构与制备系统。

背景技术:

2.在装饰板材行业,表面的压纹效果或者凹凸的手感效果,目前主要通过两种方式来实现:1、用印刷堆积的方式来做成凸起的效果;2、用带有凸纹的钢辊或者钢板在板材上施压,做出下陷的压纹效果。第1种方式需要用到的涂层较多,而且做出来的效果比较生硬,难以模仿到真实的木纹或石纹的效果。第2种方式压出来的压纹比较真实,但是对钢辊和钢板的雕刻要求高,使用钢辊和钢板制作的产品纹理重复性高,且难以与基材图案完全对应,当需要变换图案时需更换钢辊和钢板。此外,目前也有通过打印纹理再将纹理印制到基材上的方法,但是该方法主要通过基材表面的塑性变形来形成纹理,当基材表面有轻微弹性时,容易造成基材表面压设后的纹理反弹,制得的装饰板纹理不清晰,无法得到边角清晰且细腻、立体3d的纹理效果。

技术实现要素:

3.针对背景技术提出的问题,本发明的目的在于提出一种装饰板数码压纹效果的制作工艺,通过该工艺制得的装饰板可实现仿真度高的立体3d效果,视觉效果好,纹理清晰度高、边角锐利,且纹理丰富、细腻,解决目前图案无法对应一致和纹理不清晰的问题。

4.本发明的另一目的在于提出应用上述装饰板数码压纹效果的制作工艺制得的装饰板,实现在装饰板上形成与基材图案对应一致的压纹纹理,纹理随机性强、纹理丰富。

5.本发明的另一目的在于提出上述装饰板数码压纹效果的制作工艺的制备系统,通过该制备系统制得表面具有与基材图案相对应的下陷压纹的装饰板,无需提前制版,压纹的图案可完全随机或根据基材图案需要随时修改,生产效率高。

6.为达此目的,本发明采用以下技术方案:

7.一种装饰板数码压纹效果的制作工艺,包括以下步骤:

8.步骤a,在基材的上表面喷墨打印图案并固化,得到图案层;

9.步骤b,在图案层表面均匀涂布uv涂布液,得到液态uv涂层;

10.步骤c,在透明薄膜表面用uv油墨打印图案凸纹,所述图案凸纹与所述图案层的图案需要凹陷的位置相对应,然后对所述uv油墨进行固化;

11.步骤d,将所述透明薄膜以图案凸纹朝向所述液态uv涂层的方式铺设于所述液态uv涂层的表面,使所述透明薄膜表面的图案凸纹压设在未完全固化的所述液态uv涂层的表面,形成与所述透明薄膜表面的图案凸纹互补的压纹纹理,然后对所述uv涂布液进行固化,得到固化uv涂层;

12.步骤e,将所述透明薄膜及所述透明薄膜表面的图案凸纹从所述固化uv涂层的表面移除,制得表面具有与所述图案层的图案相对应的下陷压纹的装饰板。

13.优选的,所述步骤b中,所述uv涂布液的涂布量为30~400g/m2。

14.优选的,所述步骤c中,所述uv油墨的固化程度为100%;

15.所述步骤d中,所述uv涂布液的固化程度为40~80%,得到固化程度为40~80%的所述固化uv涂层;

16.所述步骤e将所述透明薄膜及所述透明薄膜表面的图案凸纹从所述固化uv涂层的表面移除后,还包括对未固化完全的所述uv涂布液进行固化,所述uv涂布液的固化程度为100%,得到固化程度为100%的所述固化uv涂层。

17.优选的,在所述步骤a和步骤b之间,还包括在所述图案层上增加透明的第一功能性涂层,所述第一功能性涂层为耐磨层、增强层或高饱和度层;

18.所述步骤e之后还包括步骤f,将所述透明薄膜及所述透明薄膜表面的图案凸纹从所述固化uv涂层的表面移除后,在所述固化uv涂层上涂覆第二功能性涂层,所述第二功能性涂层为耐刮涂层、耐磨涂层、抗污涂层、高光涂层或哑光涂层。

19.所述的装饰板数码压纹效果的制作工艺制得的装饰板,包括基材、图案层和固化uv涂层,所述图案层设置于所述基材的上表面,所述图案层的上表面的图案需要下陷的区域形成有对应的下陷压纹的所述固化uv涂层;

20.所述固化uv涂层的下陷压纹的纹理深度为0.005mm~0.5mm。

21.优选的,还包括第一功能性涂层和第二功能性涂层,所述图案层和所述固化uv涂层之间形成有所述第一功能性涂层,所述第二功能性涂层覆盖在所述固化uv涂层的上表面;

22.所述第一功能性涂层为耐磨层、增强层或高饱和度层,所述第二功能性涂层为耐刮涂层、耐磨涂层、抗污涂层、高光涂层或哑光涂层。

23.应用所述的装饰板数码压纹效果的制作工艺的制备系统,用于制备表面具有与所述图案层的图案相对应的下陷压纹的装饰板,其特征在于,从上游至下游依次包括图案数码喷墨机、uv涂层涂布机和数码压纹机,所述数码压纹机包括用于输送基材的输送带和对所述基材的液态uv涂层的表面进行纹理压设的压纹组件,所述输送带位于所述压纹组件的下方;

24.所述压纹组件包括放卷辊、打印装置、第一固化装置、第一导辊、第二导辊、第二固化装置和收卷辊,所述数码压纹机分为上层区域和下层区域,所述放卷辊、打印装置、第一固化装置和第一导辊按所述输送带的输送方向的反方向依次安装在所述数码压纹机的上层区域,所述第二导辊、第二固化装置和收卷辊按所述输送带的输送方向的正方向依次安装在所述数码压纹机的下层区域;

25.所述第一导辊和所述第二导辊将所述透明薄膜从所述数码压纹机的上层区域导引到所述数码压纹机的下层区域;

26.所述透明薄膜的上表面与所述液态uv涂层的上表面之间的距离为0.03~0.3mm。

27.优选的,所述透明薄膜的透光率≥60%。

28.优选的,还包括第三固化装置,所述第三固化装置与所述数码压纹机的输出端连接。

29.优选的,还包括第一功能性涂层涂覆机和第二功能性涂层涂覆机,所述第一功能性涂层涂覆机设置于所述图案数码喷墨机和所述uv涂层涂布机之间,所述第二功能性涂层

涂覆机的输入端和所述数码压纹机的输出端连接;所述第一功能性涂层涂覆机和第二功能性涂层涂覆机均为辊涂机。

30.与现有技术相比,本发明具有以下有益效果:

31.本发明在所述基材上表面通过喷墨打印图案,得到图案层,然后在所述图案层表面均匀涂布uv涂布液,得到液态uv涂层,在透明薄膜表面用uv油墨打印与所述图案层的图案需要凹陷的位置相对应的图案凸纹,然后对所述uv油墨进行固化,将所述透明薄膜以图案凸纹朝向所述液态uv涂层的方式铺设于所述液态uv涂层的表面,使所述透明薄膜表面的图案凸纹压设在未完全固化的所述液态uv涂层的表面,此时所述透明薄膜的图案凸纹在所述液态uv涂层的表面形成下陷的压纹纹理,然后对所述uv涂布液进行固化,使所述液态uv涂层在形成压纹后迅速固化,再将所述透明薄膜及所述透明薄膜表面的图案凸纹从所述固化uv涂层的表面移除,能够在所述基材的表面形成清晰的压纹纹理,通过使用喷墨打印图案,结合图案凸纹的压膜工艺,实现仿真度高的立体3d效果,视觉效果好,纹理清晰度高、边角锐利,且纹理丰富、细腻,只需控制喷墨打印图案与uv油墨打印的图案凸纹对应,即可得到纹路随机且图案对应的装饰板,压纹的图案可完全随机或根据基材图案需要随时修改,无需提前制版,生产效率高,可应用于人造板、木纹板、pvc板、pp板、玻璃纤维板、密度板、刨花板、夹板、金属板、玻璃和门板等材料的装饰,适用范围广,装饰效果好。

附图说明

32.附图对本发明做进一步说明,但附图中的内容不构成对本发明的任何限制。

33.图1是本发明其中一个实施例的装饰板数码压纹效果的制作工艺流程示意图;

34.图2是本发明其中一个实施例的装饰板数码压纹效果的压纹工艺示意图;

35.图3是本发明其中一个实施例的装饰板结构图;

36.图4是本发明其中一个实施例的装饰板优化结构图;

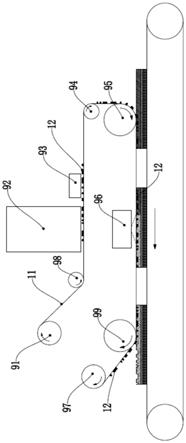

37.图5是本发明其中一个实施例的制备系统结构图。

38.其中:基材1、图案层2、液态uv涂层3、固化uv涂层4、第一功能性涂层5、第二功能性涂层6、图案数码喷墨机7、uv涂层涂布机8、数码压纹机9、输送带90、放卷辊91、打印装置92、第一固化装置93、第一导辊94、第二导辊95、第二固化装置96、收卷辊97、第三导辊98、第四导辊99、第三固化装置10、透明薄膜11、图案凸纹12。

具体实施方式

39.以下结合附图,对本发明技术方案的具体实施方式作进一步的详细说明,但本发明并不局限于下属的实施方式。

40.如图1至图4所示,一种装饰板数码压纹效果的制作工艺,包括以下步骤:

41.步骤a,在基材1的上表面喷墨打印图案并固化,得到图案层2;

42.步骤b,在图案层2表面均匀涂布uv涂布液,得到液态uv涂层3;

43.步骤c,在透明薄膜11表面用uv油墨打印图案凸纹12,所述图案凸纹12与所述图案层2的图案需要凹陷的位置相对应,然后对所述uv油墨进行固化;

44.步骤d,将所述透明薄膜11以图案凸纹12朝向所述液态uv涂层3的方式铺设于所述液态uv涂层3的表面,使所述透明薄膜11表面的图案凸纹12压设在未完全固化的所述液态

uv涂层3的表面,形成与所述透明薄膜11表面的图案凸纹12互补的压纹纹理,然后对所述uv涂布液进行固化,得到固化uv涂层4;

45.步骤e,将所述透明薄膜11及所述透明薄膜11表面的图案凸纹12从所述固化uv涂层4的表面移除,制得表面具有与所述图案层2的图案相对应的下陷压纹的装饰板。

46.在所述基材1的上表面通过喷墨打印图案,得到所述图案层2,然后在所述图案层2表面均匀涂布uv涂布液,得到所述液态uv涂层3,在所述透明薄膜11表面用uv油墨打印与所述图案层2的图案需要凹陷的位置相对应的图案凸纹12,然后对所述uv油墨进行固化,再将所述透明薄膜11以图案凸纹12朝向所述液态uv涂层3的方式铺设于所述液态uv涂层3的表面,使所述透明薄膜11表面的图案凸纹12压设在未完全固化的所述液态uv涂层3的表面,此时所述透明薄膜11的图案凸纹12在所述液态uv涂层3的表面形成下陷的压纹纹理,然后对所述uv涂布液进行固化,使所述液态uv涂层3在形成压纹后迅速固化,再将所述透明薄膜11及所述透明薄膜11表面的图案凸纹12从所述固化uv涂层4的表面移除,能够在所述基材1的表面形成清晰的压纹纹理,通过使用喷墨打印图案,结合图案凸纹的压膜工艺,实现仿真度高的立体3d效果,视觉效果好,纹理清晰度高、边角锐利,且纹理丰富、细腻,只需控制喷墨打印图案与uv油墨打印的图案凸纹12对应,即可得到纹路随机且图案对应的装饰板,可应用于人造板、木纹板、pvc板、pp板、玻璃纤维板、密度板、刨花板、夹板、金属板、玻璃和门板等材料的装饰,适用范围广,装饰效果好。

47.优选的,所述步骤a中,所述喷墨打印图案采用uv墨水、弱溶剂墨水、水性墨水或油性墨水打印。

48.优选的,所述步骤a中,所述喷墨打印图案采用uv墨水打印。

49.优选的,所述步骤b中,所述uv涂布液采用透明uv涂布液。

50.优选的,所述步骤c中,所述uv油墨采用uv透明光油或非透明uv墨水。

51.优选的,所述步骤c中,所述uv油墨采用uv透明光油。

52.采用uv墨水在所述基材1的上表面喷墨打印图案,所述基材1上的图案清晰,然后通过采用透明uv涂布液,在所述图案层2表面均匀涂布uv涂布液,增强了喷墨打印的图案的附着力,喷墨打印图案的清晰度高,色彩艳丽,效果逼真,同时具有干燥速度快和耐磨损的优点,能够实现耐水防水,所述uv油墨采用uv透明光油,固化后在所述透明薄膜11的表面形成所述图案凸纹12,将所述透明薄膜11以图案凸纹12朝向所述液态uv涂层3的方式铺设于所述液态uv涂层3的表面,使所述透明薄膜11的图案凸纹12压设在未完全固化的所述液态uv涂层3的表面,压设纹理清晰。

53.优选的,所述透明薄膜11的表面为哑光面、高光面或哑光与高光结合面。

54.当所述透明薄膜11的表面为哑光面时,由于没有打印uv油墨的所述透明薄膜11的表面有磨砂纹理,将所述透明薄膜11以图案凸纹12朝向所述液态uv涂层3的方式铺设于所述液态uv涂层3的表面,经过对所述uv涂布液进行固化得到固化uv涂层4后,在所述固化uv涂层4的凸起纹理的表面由于与所述透明薄膜11的表面接触,所述透明薄膜11的表面的磨砂纹理印在所述固化uv涂层4的凸起纹理的表面,所述固化uv涂层4的凸起纹理的表面能够得到哑光的效果;

55.当所述透明薄膜11的表面为高光面时,没有打印uv油墨的所述透明薄膜11的表面平整光滑,将所述透明薄膜11以图案凸纹12朝向所述液态uv涂层3的方式铺设于所述液态

uv涂层3的表面,经过对所述uv涂布液进行固化得到固化uv涂层4后,在所述固化uv涂层4的凸起纹理的表面由于与所述透明薄膜11的表面接触,所述透明薄膜11平整光滑的表面印在所述固化uv涂层4的凸起纹理的表面,所述固化uv涂层4的凸起纹理表面能够得到高光效果;

56.当所述透明薄膜11的表面为哑光与高光结合面时,如在表面为高光面的所述透明薄膜11的表面局部打印一些分散的磨砂点,将所述透明薄膜11以图案凸纹12朝向所述液态uv涂层3的方式铺设于所述液态uv涂层3的表面,经过对所述uv涂布液进行固化得到固化uv涂层4后,在所述固化uv涂层4的凸起纹理的表面由于与所述透明薄膜11的表面接触,所述透明薄膜11部分有哑光磨砂点的表面印在所述固化uv涂层4的部分凸起纹理的表面,所述透明薄膜11部分平整光滑的表面印在所述固化uv涂层4的部分凸起纹理的表面,能够在所述固化uv涂层4的凸起纹理表面能够得到局部哑光效果。

57.优选的,所述步骤b中,所述uv涂布液的涂布量为30~400g/m2。

58.优选的,所述步骤b中,所述uv涂布液的涂布量为40~100g/m2。

59.如果所述uv涂布液的涂布量过大,当所述透明薄膜11以图案凸纹12朝向所述液态uv涂层3的方式铺设于所述液态uv涂层3的表面,使所述透明薄膜11表面的图案凸纹12压设在未完全固化的所述液态uv涂层3的表面时,所述uv涂布液在所述基材1的表面容易在所述透明薄膜11表面的图案凸纹12的压设作用下挤压到所述基材1的两边,容易污染所述基材1的边缘,导致所述液态uv涂层3的固化不均匀;如果所述uv涂布液的涂布量过小,所述液态uv涂层3的涂布厚度太小,会导致立体3d效果不明显,纹理手感、视觉感受不够强烈,且如果所述透明薄膜11表面的图案凸纹12的厚度比所述液态uv涂层3的涂布厚度更大时,此时所述透明薄膜11表面的图案凸纹12压设在未完全固化的所述液态uv涂层3的表面,会挤压所述基材1的上表面,从而造成所述基材1的表面平整度下降,纹理边缘模糊。

60.优选的,所述步骤c中,所述uv油墨的固化程度为100%;

61.所述步骤d中,所述uv涂布液的固化程度为40~80%,得到固化程度为40~80%的所述固化uv涂层4;

62.所述步骤e将所述透明薄膜11及所述透明薄膜11表面的图案凸纹12从所述固化uv涂层4的表面移除后,还包括对未固化完全的所述uv涂布液进行固化,所述uv涂布液的固化程度为100%,得到固化程度为100%的所述固化uv涂层4。

63.需要说明的是,所述uv油墨的固化程度和所述uv涂布液的固化程度的调整方法为:根据选用的所述uv油墨和uv涂布液的固化数据(每平方厘米所需的固化能量密度mj/cm2),如所需固化光源总功率密度p(mw/cm2)和所述透明薄膜11或所述基材1的传输速度v(cm/s),选定以1平方厘米(1cm

×

1cm)为基础计算,可以计算出所述uv油墨或uv涂布液固化完全所需的最低有效固化能量密度i

min

(mj/cm2)值,已知需进行固化的所述uv油墨或所述uv涂布液的长度l=1cm,所述uv油墨或所述uv涂布液的固化时间为t(t=l/v),只要保证p

·

t≥i

min

,通过调整固化光源总功率密度p与所述透明薄膜11或所述基材1的传输速度v匹配,可保证所述uv油墨或所述uv涂布液的固化干燥效果良好,固化程度达到100%,当需要控制涂层的固化程度时,如需要控制所述uv涂布液的固化程度为40~80%,则只要保证p

·

t=(40~80%)i

min

,通过调整固化光源总功率p与所述透明薄膜11或所述基材1的传输速度v匹配,可达到所述uv涂布液的固化程度为40~80%。

64.所述步骤c中,通过控制所述uv油墨的固化程度为100%,在经过固化后,所述uv油墨在所述透明薄膜11的表面的附着力好,不会从所述透明薄膜11脱落,且形成的所述图案凸纹12为固态,压设在未完全固化的所述液态uv涂层3的表面时纹理效果清晰,如果固化不完全,当所述透明薄膜11及所述透明薄膜11表面的图案凸纹12从所述固化uv涂层4的表面移除时,所述透明薄膜11表面的图案凸纹12容易从所述透明薄膜11脱落到所述固化uv涂层4中,造成装饰纹理制作失败;

65.所述步骤d中,控制所述uv涂布液的固化程度为40~80%,方便在后续所述步骤e中将所述透明薄膜11及所述透明薄膜11表面的图案凸纹12从所述固化uv涂层4的表面移除,此时所述固化uv涂层4已形成压纹纹理,将所述透明薄膜11及所述透明薄膜11表面的图案凸纹12从所述固化uv涂层4的表面移除后再对未固化完全的所述uv涂布液进行固化,使得所述uv涂布液的固化程度为100%,制得表面具有与所述图案层2的图案相对应的下陷压纹的装饰板,工艺控制方便,压纹纹理清晰。

66.优选的,在所述步骤a和步骤b之间,还包括在所述图案层2上增加透明的第一功能性涂层5,所述第一功能性涂层5为耐磨层、增强层或高饱和度层;

67.所述步骤e之后还包括步骤f,将所述透明薄膜11及所述透明薄膜11表面的图案凸纹12从所述固化uv涂层4的表面移除后,在所述固化uv涂层4上涂覆第二功能性涂层6,所述第二功能性涂层6为耐刮涂层、耐磨涂层、抗污涂层、高光涂层或哑光涂层。

68.优选的,所述第一功能性涂层5为uv耐磨层或pvc耐磨层,当所述第一功能性涂层5为uv耐磨层时,对增加的所述第一功能性涂层5进行固化。

69.通过增加所述第一功能性涂层5,可以提高所述装饰板的耐磨性能、强度、饱和度,从而提高所述装饰板的整体性能和实用性。可根据需求在将所述透明薄膜11及所述透明薄膜11表面的图案凸纹12从所述固化uv涂层的表面移除后,在所述固化uv涂层上增加不同的所述第二功能性涂层6,例如耐刮涂层、耐磨涂层、抗污涂层、高光涂层或哑光涂层,可提高所述装饰板表面的功能丰富度、表面装饰性及实用性。

70.使用所述的装饰板数码压纹效果的制作工艺制得的装饰板,包括基材1、图案层2和固化uv涂层4,所述图案层2设置于所述基材1的上表面,所述图案层2的上表面的图案需要下陷的区域形成有对应的下陷压纹的所述固化uv涂层4;

71.所述固化uv涂层4的下陷压纹的纹理深度为0.005mm~0.5mm。

72.所述装饰板实现在所述图案层2的上表面的图案需要下陷的区域形成有对应的下陷压纹的所述固化uv涂层4,所述固化uv涂层4的下陷压纹的纹理图案与所述图案层2的上表面的图案对应一致,所述装饰板的纹理随机性强,纹理丰富,通过固态的所述透明薄膜11表面的图案凸纹12压设在未完全固化的所述液态uv涂层3的表面,再对所述uv涂布液进行固化,得到所述固化uv涂层4,能够形成立体3d效果,且形成的纹理清晰度高、边角锐利,纹理细腻,纹理深度可达到0.5mm,当使用需要制作哑光效果时,只需要在所述透明薄膜11表面用uv油墨打印很小的墨滴,在所述透明薄膜11的表面形成图案凸纹12(哑光效果),将所述透明薄膜11以图案凸纹12朝向所述液态uv涂层3的方式铺设于所述液态uv涂层3的表面,经过对所述uv涂布液进行固化得到固化uv涂层4,由于所述图案凸纹12很小,能够所述固化uv涂层4的表面形成清晰的哑光压纹纹理,改变了所述装饰板表面的光泽度,此时纹理深度很浅,可达到0.005mm。

73.优选的,还包括第一功能性涂层5和第二功能性涂层6,所述图案层2和所述固化uv涂层4之间形成有所述第一功能性涂层5,所述第二功能性涂层6覆盖在所述固化uv涂层4的上表面;

74.所述第一功能性涂层5为耐磨层、增强层或高饱和度层,所述第二功能性涂层6为耐刮涂层、耐磨涂层、抗污涂层、高光涂层或哑光涂层。

75.在所述图案层2和所述固化uv涂层4之间增加所述第一功能性涂层5,可以提高所述装饰板的耐磨性能、强度、饱和度,从而提高所述装饰板的整体性能;通过在所述固化uv涂层4的上表面覆盖有所述第二功能性涂层6,可提高所述装饰板表面的功能丰富度、表面装饰性及实用性。

76.如图5所示(标示了所述数码压纹机9的输送带90的输送方向),应用所述的装饰板数码压纹效果的制作工艺的制备系统,用于制备表面具有与所述图案层2的图案相对应的下陷压纹的装饰板,从上游至下游依次包括图案数码喷墨机7、uv涂层涂布机8和数码压纹机9,所述数码压纹机9包括用于输送基材的输送带90和对所述基材的液态uv涂层3的表面进行纹理压设的压纹组件,所述输送带90位于所述压纹组件的下方;

77.所述压纹组件包括放卷辊91、打印装置92、第一固化装置93、第一导辊94、第二导辊95、第二固化装置96和收卷辊97,所述数码压纹机9分为上层区域和下层区域,所述放卷辊91、打印装置92、第一固化装置93和第一导辊94按所述输送带90的输送方向的反方向依次安装在所述数码压纹机9的上层区域,所述第二导辊95、第二固化装置96和收卷辊97按所述输送带90的输送方向的正方向依次安装在所述数码压纹机9的下层区域;

78.所述第一导辊94和所述第二导辊95将所述透明薄膜11从所述数码压纹机9的上层区域导引到所述数码压纹机9的下层区域;

79.所述透明薄膜11的上表面与所述液态uv涂层3的上表面之间的距离为0.03~0.3mm。

80.优选的,所述透明薄膜11的上表面与所述液态uv涂层3的上表面之间的距离为0.05~0.15mm。

81.优选的,所述uv涂层涂布机8采用辊涂机、喷涂机和淋涂机中的其中一种或多种。

82.所述制备系统先通过所述图案数码喷墨机7在所述基材1的上表面喷墨打印图案并固化,得到图案层2,然后所述基材1输送至所述uv涂层涂布机8,在所述图案层2表面均匀涂布uv涂布液,得到液态uv涂层3,此时所述液态uv涂层3未完全固化;所述放卷辊91用于将所述透明薄膜11放卷,然后通过所述打印装置92将所述uv油墨在所述透明薄膜11表面打印与所述图案层2的图案需要凹陷的位置相对应的图案凸纹12,所述透明薄膜11表面的uv油墨经过所述第一固化装置93时,所述第一固化装置93对所述uv油墨进行固化,然后由所述第一导辊94和所述第二导辊95将所述透明薄膜11从所述数码压纹机9的上层区域导引到所述数码压纹机9的下层区域,当所述基材1被输送至所述数码压纹机9的压纹组件的下方时,所述透明薄膜11以图案凸纹12朝向所述液态uv涂层3的方式铺设于所述液态uv涂层3的表面,使所述透明薄膜11表面的图案凸纹12压设在未完全固化的所述液态uv涂层3的表面,然后经过所述第二固化装置96对所述uv涂布液进行固化,得到所述固化uv涂层4,最后在所述收卷辊97的作用下将所述透明薄膜11收卷,所述透明薄膜11及所述透明薄膜11表面的图案凸纹12从所述固化uv涂层4的表面移除,制得表面具有与所述图案层2的图案相对应的下陷

压纹的装饰板,无需提前制版,压纹的图案可完全随机或根据基材图案需要随时修改,只需修改打印的uv油墨的图案即可,生产效率高;

83.所述透明薄膜11的上表面与所述液态uv涂层3的上表面之间的距离为0.03~0.3mm,当所述液态uv涂层3的厚度增大时,所述透明薄膜11的上表面与所述液态uv涂层3的上表面之间的距离也增大,保证所述透明薄膜11表面的图案凸纹12在未完全固化的所述液态uv涂层3的表面下压,而不是通过所述第二导辊94的压力作用将所述透明薄膜11表面的图案凸纹12压设在未完全固化的所述液态uv涂层3的表面,保证所述液态uv涂层3不会在所述第二导辊95的压力作用下往两边挤压,造成所述液态uv涂层3固化不均匀的现象。

84.优选的,所述第一固化装置93采用led固化灯,所述第二固化装置96采用汞灯或led固化灯,所述第一固化装置93的固化波长为365~405nm。

85.优选的,所述第一固化装置93的固化波长为395nm。

86.所述第一固化装置93采用led固化灯,在对所述uv油墨进行固化时温度不会过高而使得所述透明薄膜11受热变形,通过所述第一固化装置93对所述uv油墨进行固化,所述uv油墨附着在所述透明薄膜11表面,压设在未完全固化的所述液态uv涂层3的表面时纹理效果清晰。

87.优选的,所述放卷辊91、第一导辊94、第二导辊95和收卷辊97的辊速分别为10m/min~30m/min。

88.如果所述放卷辊91、第一导辊94、第二导辊95和收卷辊97的辊速太快,容易造成所述uv油墨和所述uv涂布液的固化效果差,导致纹理效果不清晰,形成气泡或波浪纹,如果所述放卷辊91、第一导辊94、第二导辊95和收卷辊97的辊速太慢,则容易影响生产效率。

89.优选的,所述压纹组件还包括第三导辊98和第四导辊99,所述第三导辊98设置在所述放卷辊91和所述打印装置92之间,所述第四导辊99设置在所述第二固化装置96和所述收卷辊97之间。

90.通过所述第三导辊98将所述透明薄膜11从所述放卷辊91导引到所述打印装置92,以及通过所述第四导辊99将所述透明薄膜11从所述第二固化装置96导引到所述收卷辊97,最后完成收卷,有效提高了所述透明薄膜11在输送过程中的稳定性。

91.优选的,所述透明薄膜11的透光率≥60%。

92.由于所述第二固化装置96的固化光源是透过所述透明薄膜11对所述uv涂布液进行固化,所述透明薄膜11的透光率≥60%,保证所述第二固化装置96的固化光源能够透过所述透明薄膜11对所述uv涂布液进行固化,保证所述固化uv涂层4的固化效果和固化效率。

93.优选的,还包括第三固化装置10,所述第三固化装置10与所述数码压纹机9的输出端连接。

94.通过所述第三固化装置10,将所述透明薄膜11及所述透明薄膜11表面的图案凸纹12从所述固化uv涂层4的表面移除后,对未固化完全的所述uv涂布液进行固化,使得所述uv涂布液的固化程度为100%,制得表面具有与所述图案层2的图案相对应的下陷压纹的装饰板,工艺控制方便,压纹纹理清晰。

95.优选的,还包括第一功能性涂层涂覆机和第二功能性涂层涂覆机,所述第一功能性涂层涂覆机设置于所述图案数码喷墨机7和所述uv涂层涂布机8之间,所述第二功能性涂层涂覆机的输入端和所述数码压纹机9的输出端连接;所述第一功能性涂层涂覆机和第二

功能性涂层涂覆机均为辊涂机。

96.通过所述第一功能性涂层涂覆机在所述图案层2上增加透明的第一功能性涂层5,可以提高所述装饰板的耐磨性能、强度、饱和度,从而提高所述装饰板的整体性能和实用性;在将所述透明薄膜11及所述透明薄膜11表面的图案凸纹12从所述固化uv涂层的表面移除后,通过所述第二功能性涂层涂覆机在所述固化uv涂层上涂覆第二功能性涂层6,提高了所述装饰板表面的功能丰富度、表面装饰性及实用性。

97.以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。