1.本发明属于显示技术领域,更具体的涉及一种显示面板和显示装置。

背景技术:

2.随着显示技术的发展,手机、平板电脑等便携式显示装置成为人们生活中不可或缺的产品。大尺寸的显示屏能够提升用户的视觉体验,深受用户的喜欢,但是大尺寸显示屏也会导致显示装置不便于携带,由此出现了可折叠显示装置。可折叠显示装置在展开状态时具有大尺寸的显示屏幕,在折叠状态时具有较小的显示屏幕,能够适用不同的应用场景,并且能够获得较小的体积,便于携带。可折叠显示装置给用户带来了多功能应用场景和视觉冲击力。在实际应用中,显示屏会经过多次的折叠和展平的状态,显示屏的弯折部位由于多次弯折存在膜层剥离或者破裂的风险,在展平状态时弯折部位的膜层也存在拱起无法完全展平的问题。另外,目前显示屏也存在受冲击后封装失效导致显示异常的问题。

技术实现要素:

3.有鉴于此,本技术提供一种显示面板和显示装置,以解决显示面板多次弯折导致膜层剥离或破裂、以及展平状态时弯折部位拱起无法恢复的问题,并且提升显示面板的抗冲击能力。

4.本技术实施例提供一种显示面板,显示面板包括:依次堆叠的显示层、封装层和功能膜层,其中,显示层包括多个发光器件;功能膜层位于封装层远离显示层的一侧,功能膜层至少包括一弹性恢复层;显示面板包括可弯折区,弹性恢复层至少位于可弯折区。

5.本技术实施例中,在封装层之上设置弹性恢复层,弹性恢复层具有较好的形变后恢复初始状态的能力,在显示面板由弯折状态到展平状态时,弹性恢复层能够辅助面板中的其他膜层进行弯折后拱起的恢复,降低多次弯折导致膜层剥离或破裂、以及展平状态时弯折部位拱起无法恢复的风险。同时弹性恢复层具有很好的阻尼特性,在显示面板承受冲击力时,弹性恢复层能够吸收冲击能,对发光器件之上的封装层起到保护作用,避免封装失效导致显示异常,从而提升显示面板的抗冲击性能。

6.具体的,功能膜层还包括第一保护层,第一保护层位于弹性恢复层的远离封装层的一侧。其中,第一保护层用于在显示面板的显示面一侧对显示面板进行保护。

7.具体的,功能膜层还包括偏光片,偏光片位于弹性恢复层的远离第一保护层的一侧。或者偏光片位于弹性恢复层和第一保护层之间。偏光片能够减少显示面板对环境光的反射,以提升显示效果。

8.可选的,功能膜层还包括胶层,功能膜层内相邻的两个膜层均通过胶层粘结。可选的,功能膜层中弹性恢复层和与其相邻的之少一个膜层直接接触为一体的。

9.在一种实施例中,功能膜层中弹性恢复层和偏光片是一体的。

10.在另一种实施例中,功能膜层中弹性恢复层和第一保护层是一体的。

11.在另一种实施例中,功能膜层中依次堆叠的第一保护层、弹性恢复层以及偏光片

均是一体的。

12.具体的,显示面板还包括触控结构层,触控结构层位于封装层的远离显示层的一侧。

13.可选的,触控结构层与封装层是一体的。减少了触控结构层和封装层之间的胶层设置,有利于显示面板厚度的减薄。

14.具体的,显示面板还包括触控结构层和彩膜层,触控结构层与封装层直接接触,且彩膜层与触控结构层直接接触;依次堆叠的封装层、触控结构层以及彩膜层均是一体的。其中,彩膜层包括彩色滤光单元和遮光部,在垂直于显示面板方向上,彩色滤光单元与发光器件交叠,遮光部位于相邻的两个彩色滤光单元之间。减少了触控结构层和封装层贴合工艺中使用的胶层、以及彩膜层与触控结构层贴合工艺中使用的胶层,减少了显示面板结构中胶层的使用,有利于显示面板厚度的减薄。另外,彩膜层设置在触控结构层之上,彩膜层能够减少发光器件以及金属走线对环境光的反射,同时也能够减少触控结构层对环境光的反射,提升显示面板的显示效果。

15.具体的,弹性恢复层的厚度为d,其中,20μm≤d≤200μm。

16.具体的,弹性恢复层对可见光的透光率大于90%。

17.具体的,弹性恢复层的弹性回复率大于95%。

18.本技术实施例还提供一种显示装置,包括本技术任意实施例提供的显示面板。

19.本技术提供的显示面板和显示装置,具有如下有益效果:在封装层之上设置弹性恢复层,弹性恢复层具有较好的形变后恢复初始状态的能力,在显示面板由弯折状态到展平状态时,弹性恢复层能够辅助面板中的其他膜层进行弯折后拱起的恢复,降低多次弯折导致膜层剥离或破裂、以及展平状态时弯折部位拱起无法恢复的风险。同时弹性恢复层具有很好的阻尼特性,在显示面板承受冲击力时,弹性恢复层能够吸收冲击能,对发光器件之上的封装层起到保护作用,避免封装失效导致显示异常,从而提升显示面板的抗冲击性能。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

21.图1为本技术实施例提供的显示面板展平状态示意图;

22.图2为本技术实施例提供的显示面板的弯折状态示意图;

23.图3为本技术实施例提供的显示面板的弯折区的一种膜层结构示意图;

24.图4为本技术实施例提供的显示面板的另一种膜层结构示意图;

25.图5为本技术实施例提供的显示面板的另一种膜层结构示意图;

26.图6为本技术实施例提供的显示面板的另一种膜层结构示意图;

27.图7为本技术实施例提供的显示面板的另一种膜层结构示意图;

28.图8为本技术实施例提供的显示面板的另一种膜层结构示意图;

29.图9为本技术实施例提供的显示面板的另一种膜层结构示意图;

30.图10为本技术实施例提供的显示面板的另一种膜层结构示意图;

31.图11为本技术实施例中触控结构层的一种局部俯视示意图;

32.图12为本技术实施例提供的显示面板的另一种膜层结构示意图;

33.图13为本技术实施例提供的显示面板的另一种膜层结构示意图;

34.图14为本技术实施例提供的显示面板的另一种膜层结构示意图;

35.图15为本技术实施例提供的显示装置示意图。

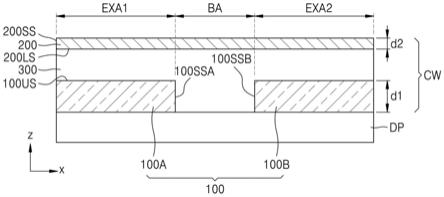

具体实施方式

36.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.在本发明实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

38.基于现有技术中存在问题,本技术实施例提供一种显示面板和显示装置,在显示面板中封装层之上设置弹性恢复层,在弯折时弹性恢复层随模组结构进行弯折,在展平时弹性恢复层能够辅助弯折部位的其他膜层弯折后拱起恢复,从而降低多次弯折导致膜层剥离或破裂、以及展平状态时弯折部位拱起无法恢复的风险。同时弹性恢复层具有很好的阻尼特性,在显示面板承受冲击力时,弹性恢复层能够吸收冲击能,对发光器件之上的封装层起到保护作用,避免封装失效导致显示异常,从而提升显示面板的抗冲击性能。在显示面板的膜层结构中,弹性恢复层可以和与其相邻的膜层通过胶层粘结贴合;或者,在制作时弹性恢复层与其他膜层直接接触制作成一体的复合膜,再与显示面板的其他膜层结构进行贴合,以减少显示面板中胶层的使用。下面将以具体实施例对本技术进行说明。

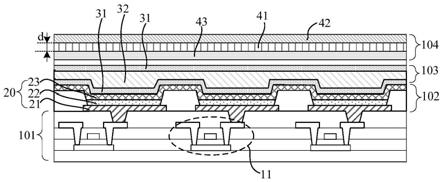

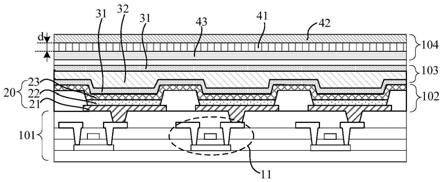

39.本技术实施例提供的显示面板包括可弯折区,可弯折区能够发生弯折产生形变。显示面板包括折叠状态和展平状态,在折叠状态时可弯折区发生弯折形变;在展平状态时可弯折区恢复形变,显示面板恢复为平整状态。图1为本技术实施例提供的显示面板展平状态示意图,图2为本技术实施例提供的显示面板的弯折状态示意图。图3为本技术实施例提供的显示面板的弯折区的一种膜层结构示意图。图4为本技术实施例提供的显示面板的另一种膜层结构示意图。

40.如图1中示出了显示面板的可弯折区10,如图2示意的一种弯折状态,在折叠状态下,可弯折区10发生形变,相当于显示面板发生对折弯折,形成上下叠层结构。在一种实施例中,可弯折区10位于显示面板的中心区域,显示面板发生对折弯折时,上下叠层结构相互平齐。可选的,可弯折区10偏离显示面板的中心区域,则显示面板发生对折弯折时,上下叠层结构存在一定的位错。需要说明的是,图1仅以显示面板包括一个可弯折区10进行示意,本技术对于显示面板中可弯折区的个数不做限定。可选的,显示面板也可以包括两个或者多个可弯折区,以显示面板包括两个可弯折区为例,在折叠状态下两个可弯折区均发生弯折形变时,显示面板可以形成三层的叠层结构。

41.如图3所示,显示面板包括:依次堆叠的阵列基板101、显示层102和封装层103,其中,显示层102包括多个发光器件20,图中还示出了发光器件20包括阳极21、发光层22和阴

极23,其中,阳极21为反射阳极,阴极23为透明阴极,发光层22能够发出直接射向阴极23的光线,则该部分光线直接由阴极23射出;另外发光层22也会发出射向阳极21的光线,该部分光线经阳极21的反射作用之后再由阴极23射出,所以显示层102的出光面为阴极23一侧的表面,光线由显示层102射向封装层103,然后再穿透显示面板的其他结构层射出显示面板。阵列基板101包括多个薄膜晶体管11以及多条信号线(未示出),薄膜晶体管11的漏极(未标示)与发光器件20的阳极21电连接,图中薄膜晶体管11仅以顶栅结构进行示意。封装层103用于对发光器件20进行封装保护,以隔绝水氧,保证发光器件20的使用寿命。可选的,封装层103中包括交替堆叠的有机封装层和无机封装层。图中仅以封装层103包括两个无机封装层31和一个有机封装层32进行示意。

42.显示面板还包括功能膜层104,功能膜层104位于封装层103远离显示层102的一侧,功能膜层104至少包括一弹性恢复层41,弹性恢复层41具有较好的弯折后恢复初始状态的能力,能够用于辅助其他膜层弯折后拱起恢复。本发明实施例中弹性恢复层41至少位于可弯折区10,也即,可以仅在可弯折区10内设置有弹性恢复层41,或者也可以是设置一整层的弹性恢复层41。如图4所示,示意出了可弯折区10,以及整面设置的弹性恢复层41,弹性恢复层104整面设置能够有利于显示面板结构的平整性。

43.在显示面板制作时,首先提供衬底,在衬底上依次制作阵列基板、显示层和封装层等形成显示模组,本技术可以将在衬底上直接形成的结构层统称为显示模组。功能膜层位于显示模组之上,功能膜层包括偏光片、保护层、胶层等结构层。功能膜层通过胶层与显示模组进行贴合。

44.继续参考图3所示,示意出功能膜层还包括第一保护层42和偏光片43,其中,第一保护层42位于弹性恢复层41的远离封装层103的一侧,偏光片43位于弹性恢复层41的远离第一保护层42的一侧。其中,第一保护层42可以为超薄玻璃层或者聚酰亚胺薄膜,第一保护层42用于对显示面板内的其他膜层进行保护。偏光片43能够减少显示面板对环境光的反射,以提升显示效果。可选的,在第一保护层42之上还设置有硬罩层,硬罩层的硬度大于第一保护层的硬度,硬罩层能够进一步对显示面板内的其他膜层起到保护作用。

45.在显示面板结构中封装层之上还需要设置偏光片、保护层、胶层等膜层,显示面板由弯折到展平的过程中,各不同膜层的弹性恢复能力不同,导致部分膜层无法恢复到最初的平整状态,而出现弯折部位拱起、膜层剥离甚至破裂的现象。本技术实施例中,在封装层之上设置弹性恢复层,弹性恢复层具有较好的形变后恢复初始状态的能力,在显示面板由弯折状态到展平状态时,弹性恢复层能够辅助面板中的其他膜层进行弯折后拱起的恢复,降低多次弯折导致膜层剥离或破裂、以及展平状态时弯折部位拱起无法恢复的风险。同时弹性恢复层具有很好的阻尼特性,在显示面板承受冲击力时,弹性恢复层能够吸收冲击能,对发光器件之上的封装层起到保护作用,避免封装失效导致显示异常,从而提升显示面板的抗冲击性能。

46.具体的,弹性恢复层对可见光的透光率大于90%,弹性恢复层的雾度小于1.2%,从而确保弹性恢复层具有高透明度,将弹性恢复层设置在显示层的出光面一侧,其高透明度能够避免对显示效果的影响。

47.具体的,弹性恢复层的弹性回复率大于95%,弹性回复率为在拉伸形变中可回复部分所占的比例,比如弹性恢复层在预拉伸20%时,其弹性回复率大于95%。弹性恢复层的

弹性回复率较大,能够确保在显示面板多次弯折使用后,弹性恢复层仍然具有非常好的弯折后恢复能力。

48.弹性恢复层的弹性回复力为f,其中,10mj

˙

m-3

≤f≤50mj

˙

m-3

。弹性回复力为因外力产生形变后的恢复力。本技术中弹性恢复层的弹性回复力满足一定大小范围,确保在显示面板由弯折状态到展平状态过渡时,弹性恢复层能够产生足够大的回复力,从而确保弹性恢复层能够辅助其他膜层进行弯折后拱起的恢复。

49.弹性恢复层的弹性模量为50~800mpa。弹性模量用于衡量材料产生弹性变形难易程度,本技术中弹性恢复层的弹性模量满足一定的范围,保证弹性恢复层具有一定的柔性能够随显示面板发生弯折,同时具有一定的刚性,在展平状态时能够辅助其他膜层进行弯折后拱起的恢复。

50.本技术实施例中弹性恢复层的制作材料包括高分子聚合材料,可以是热塑性弹性材料或者热固性弹性材料。热塑性弹性材料比如:热塑性聚氨酯、聚烯类弹性体、聚醚酯类弹性体等;热固性弹性材料比如:乙烯-醋酸乙烯共聚物、有机硅弹性体、磺化聚醚砜、聚酰胺(尼龙)等。

51.在一种实施例中,弹性恢复层的制作材料包括热塑性聚氨酯。热塑性聚氨酯材料的硬度范围广,其在shore a60~shore d 80范围内都具有高弹性,并且在很宽的温度范围内-40-120℃都具有柔性,同时还具有良好的耐天候性、耐高能射线性能,拉伸强度高,伸长率大,长期压缩永久变形率低等优点。采用热塑性聚氨酯材料制作的弹性恢复层能够有效辅助面板中的其他膜层进行弯折后拱起的恢复,同时提升显示面板的抗冲击性能。

52.可选的,在高分子聚合材料制作时通过控制硬段和软段的比例来调节硬度,其中,硬段为高分子聚合材料中刚性较大的分子链段,比如芳香烃;软段为柔性较大的分子链段,比如脂肪烃。以弹性恢复层的制作材料包括热塑性聚氨酯为例,为了在高硬度状态下还具有高透光率,紫外线不黄化,高韧性以及高弹性恢复率的特点,制作时可以采用脂肪族体系(比如大分子二醇、多异氰酸酯以及扩链剂)来增加软段的比例。

53.具体的,如图3所示的,弹性恢复层41的厚度为d,其中,20μm≤d≤200μm。弹性恢复层的厚度满足一定范围,保证弹性恢复层具有较好的弹性恢复能力,以辅助其他膜层进行弯折后拱起的恢复,同时其阻尼特性能够在受到外力冲击时对封装层进行保护,避免封装失效导致显示异常。本技术还提供了弹性恢复层的制作方法,具体的工艺过程包括:

54.步骤s101:根据制样需求将预定量的弹性体颗粒料投入压延机中,其中,在投料之前需要明确物料的关键物性表,包括热熔温度,成膜温度以及预处理条件等。

55.步骤s102:对弹性体颗粒料进行烘干处理,除去水分,以保证后期成膜质量。再烘干处理是可以根据弹性体颗粒料的具体材料成分设定烘干温度和时间。

56.步骤s103:分阶段升温熔融弹性体颗粒得到浆料。由于弹性体材料属于高分子聚合材料,且为了满足较高硬度状态下仍具有高透光率以及高的弹性恢复率,其分子结构需经过特殊设计,熔程温度区间较大,通过分区域阶段升温能够保证得到均匀熔融状态的浆料。

57.步骤s104:采用特定狭缝宽度的模头喷射热熔状态的浆料。其中,需要根据弹性体材料特性来设定挤出温度,挤出速率以及挤出压力。

58.步骤s105:热熔状态浆料从模头喷射出来后流延到定型辊上,定型辊采用水冷降

温确保定型温度。其中,成膜定型温度区间一般在20℃~40℃。

59.上述步骤s101至步骤s105提供了弹性恢复层的制作方法。当单独制作弹性恢复层膜层时,可以首先在承载基板上铺设离型膜,然后在离型膜之上采用上述方法制作弹性恢复层,然后再在弹性恢复层之上制作离型膜,在面板制作中,将弹性恢复层两侧的离型膜去除,采用胶层将弹性恢复层与显示面板的结构层进行粘结贴合即可。

60.在一种实施例中,弹性恢复层采用一种材料制作;在另一种实施例中,弹性恢复层采用两种或者两种以上的材料制作。

61.在一种实施例中,弹性恢复层为一种材料制作的一层结构;在另一种实施例中,弹性恢复层为两层结构或者多层结构,其中,两层结构或者多层结构结构也可以采用同一材料制作;或者弹性恢复层中不同的结构层采用不同的材料制作。比如弹性恢复层包括依次堆叠的第一结构层、第二结构层和第三结构层,其中,第一结构层和第三结构层的粘结性能均大于第二结构层的粘结性能,而结构层中第二结构层的弹性恢复能力最强。也就是说,将具有不同物理性质的两个或者多个结构层配合形成弹性恢复层,以保证弹性恢复层具有较强的弹性恢复能力、较高的可见光透过率,同时能够保证其与显示面板其他膜层具有很好的粘结可靠性。

62.当弹性恢复层包括两层结构或者多层结构时,每一个结构层均可以参考上述步骤s101至步骤s105的工艺来制作。以弹性恢复层包括两层结构层为例,制作完第一层结构层之后,在第一层结构层之上直接制作第二层结构层,最终形成一体的弹性恢复层。也就是说依赖制作工艺形成的相邻结构层之间紧密接触结合的结构,该一体的弹性恢复层中相邻的结构层之间相互接触且紧密结合。

63.弹性恢复层也可以与其他膜层一起制作成一体的复合膜,以弹性恢复层和第一保护层构成一体的第一复合膜为例,在制作时以第一保护层为承载基板,在第一保护层之上采用上述步骤s101至步骤s105的工艺将弹性恢复层制作在第一保护层之上,弹性恢复层和第一保护层通过热粘结得到一体的第一复合膜。然后在第一复合膜之上铺设离型膜,在显示面板制作中,将离型膜去除之后,采用胶层将第一复合膜与显示面板的结构层进行粘结贴合即可。

64.本技术中,上文讲到“一体的弹性恢复层”、“一体的第一复合膜”、以及下文中还会涉及“相邻的层(或者结构)为一体的,比如弹性恢复层和偏光片是一体的”,其中,“一体的”理解为依赖制作工艺将两层或者三层膜层依次制作形成的,层与层之间不需要使用胶层进行粘结也能够紧密接触贴合的结构。比如,一体的第一复合膜也即弹性恢复层和第一保护层为一体的,且弹性恢复层和第一保护层没有胶层。在下述具体的实施例中涉及到“一体的”结构时均可参照此说明进行理解。

65.在另一种实施例中,在得到一体的第一复合膜之后,继续采用压延工艺将偏光片制作在第一复合膜的弹性恢复层之上,依靠弹性恢复层在一定温度下具有粘结性能的性质实现偏光片与弹性恢复层之间的粘结,从而形成包括第一保护层、弹性恢复层和偏光片的一体的第二复合膜。然后在第二复合膜之上铺设离型膜,在显示面板制作中,将离型膜去除之后,采用胶层将第二复合膜与显示面板的结构层进行粘结贴合即可。

66.图3以功能膜层包括第一保护层、弹性恢复层和偏光片进行示意,并示出了弹性恢复层可以位于第一保护层和偏光片之间的情况,在另一种实施例中,偏光片位于第一保护

层和弹性恢复层之间,也即弹性恢复层和偏光片的位置可以互换。在另一种实施例中,功能膜层包括第一保护层和弹性恢复层,也即功能膜层中不包括偏光片。另外,在功能膜层中相邻的两个膜层之间可以通过胶层粘结;或者弹性恢复层和与其相邻的膜层直接接触形成一体的结构,以弹性恢复层和第一保护层是一体的为例,弹性恢复层和第一保护层之间不需要设置胶层进行粘结,在制作时可以以第一保护层为承载基板,将弹性恢复层直接制作在第一保护层之上形成一体的复合膜,然后将该复合膜通过胶层与显示面板的其他结构进行贴合。下面实施例将对功能膜层的具体结构进行详细的举例说明。

67.在一种实施例中,功能膜层内相邻的两个膜层均通过胶层粘结。如图5所示,图5为本技术实施例提供的显示面板的另一种膜层结构示意图。功能膜层104包括弹性恢复层41、第一保护层42和偏光片43,其中,弹性恢复层41位于第一保护层42和偏光片43之间。功能膜层104至少还包括第一胶层51和第二胶层52,第一保护层42通过第一胶层51与弹性恢复层41粘结,弹性恢复层41通过第二胶层52与偏光片43粘结。显示面板中还设置有第三胶层53,偏光片43通过第三胶层53与下方的模组结构粘结。图5中仅以偏光片43下方的模组结构为封装层103为例,显示面板制作时,在完成封装层103的工艺之后,制作第三胶层53,然后在第三胶层53之上贴合偏光片43;然后在偏光片43之上制作第二胶层52,然后在第二胶层52之上贴合弹性恢复层41;然后在弹性恢复层41之上制作第一胶层51,在第一胶层51之上贴合第一保护层42。该实施方式中,弹性恢复层能够辅助功能膜层中的第一保护层、偏光片以及胶层进行弯折后拱起的恢复,防止多次弯折后各膜层间膜层剥离,并且弹性恢复层能够在受到外力冲击时对封装层进行保护,避免封装失效导致显示异常。

68.图5中仅以弹性恢复层位于第一保护层和偏光片之间进行示意,在另一种实施例中,在功能膜层中偏光片位于第一保护层和弹性恢复层之间,且功能膜层中相邻的两个膜层均通过胶层粘结,在此不再附图示意。

69.在另一种实施例中,功能膜层中弹性恢复层和与其相邻的至少一个膜层是一体的。如图6所示,图6为本技术实施例提供的显示面板的另一种膜层结构示意图。功能膜层包括弹性恢复层41、第一保护层42和偏光片43,其中,第一保护层42和弹性恢复层41直接接触,第一保护层42和弹性恢复层41是一体的。偏光片43位于弹性恢复层41的远离第一保护层42的一侧。功能膜层还包括第四胶层54,在弹性恢复层41和偏光片43通过第四胶层54粘结,偏光片43通过第五胶层55与下方的模组结构粘结。第一保护层和弹性恢复层是一体的,也即第一保护层和弹性恢复层之间不设置胶层,而是依赖制作工艺形成第一保护层和弹性恢复层之间直接接触且紧密粘结的一体的结构。第一保护层和弹性恢复层为一体的第一复合膜,一体的第一复合膜的制作方法可以参考上述关于弹性恢复层的制作工艺的说明,以第一保护层为承载基板,可以采用热流延工艺将弹性恢复层的制作材料直接制作在第一保护层之上形成一体的第一复合膜。该实施方式中,第一保护层和弹性恢复层直接接触,减少了显示面板结构中胶层的使用,有利于显示面板厚度的减薄。图6中仅以偏光片43下方的模组结构为封装层103为例进行说明,在显示面板制作时,在完成封装层103的工艺之后,制作第五胶层55,然后在第五胶层55之上贴合偏光片43,然后在偏光片43之上制作第四胶层54,在第四胶层之上贴合第一复合膜。

70.在另一种实施例中,功能膜层中弹性恢复层和与其相邻的两个膜层均直接接触。如图7所示,图7为本技术实施例提供的显示面板的另一种膜层结构示意图。功能膜层包括

依次堆叠的第一保护层42、弹性恢复层41和偏光片43,其中,第一保护层42和弹性恢复层41直接接触,且弹性恢复层41和偏光片43直接接触,第一保护层42、弹性恢复层41以及偏光片43均是一体的。偏光片43通过第六胶层56与下方的模组结构粘结。该实施方式中第一保护层、弹性恢复层和偏光片为一体的第二复合膜,也即依次堆叠的第一保护层、弹性恢复层以及偏光片中相邻的两个膜层之间均不需要设置胶层。一体的第二复合膜的制作方法可以参考上述关于弹性恢复层的制作工艺的说明,以第一保护层为承载基板,可以采用热流延工艺将弹性恢复层的制作材料直接制作在第一保护层之上,然后采用压延工艺在弹性恢复层之上制作偏光片,依靠弹性恢复层在一定温度下具有粘结性能的性质实现偏光片与弹性恢复层之间的粘结,得到一体的第二复合膜,能够进一步减少显示面板结构中胶层的设置,有利于显示面板厚度的进一步减薄。图7中仅以偏光片43下方的模组结构为封装层103为例进行说明,在显示面板制作时,在完成封装层103的工艺之后,制作第六胶层56,然后在第六胶层56之上贴合一体的第二复合膜。

71.在另一种实施例中,如图8所示,图8为本技术实施例提供的显示面板的另一种膜层结构示意图。功能膜层包括依次堆叠的第一保护层42、弹性恢复层41和偏光片43,其中,弹性恢复层41和偏光片43是一体的,弹性恢复层41和偏光片43直接接触,弹性恢复层41和第一保护层42通过胶层60粘结。该实施方式中,弹性恢复层和偏光片是一体的,弹性恢复层和偏光片构成一体的第三复合膜。在制作时,以偏光片为承载基板,将弹性恢复层直接制作在偏光片之上形成第三复合膜,弹性恢复层和偏光片之间不需要胶层而是通过直接接触紧密粘结形成一体的结构。图8中仅以偏光片43下方的模组结构为封装层103为例进行说明,在显示面板制作时,在完成封装层103的工艺之后,制作第六胶层56,然后在第六胶层56之上贴合一体的第三复合膜,然后在一体的第三复合膜之上制作胶层60,在胶层60之上贴合第一保护层42。

72.在另一种实施例中,弹性恢复层和偏光片是一体的,偏光片位于弹性恢复层和第一保护层之间,且第一保护层和偏光片通过胶层粘结,在此不再附图示意。对于制作过程也可以参照图8实施例进行理解,在此不再赘述。

73.在另一种实施例中,图9为本技术实施例提供的显示面板的另一种膜层结构示意图。如图9所示,功能膜层104包括第一保护层42和弹性恢复层41,第一保护层42和弹性恢复层41直接接触。第一保护层和弹性恢复层是一体的,也即第一保护层和弹性恢复层直接接触构成一体的第一复合膜,对于一体的第一复合膜的制作方法参照上述实施例中的说明,在此不再赘述。该实施方式中,第一保护层和弹性恢复层是一体的,减少了显示面板结构中胶层的使用,有利于显示面板厚度的减薄。显示面板还包括彩膜层106,彩膜层106包括彩色滤光单元61和遮光部62,在垂直于显示面板方向e上,彩色滤光单元61与发光器件20交叠,遮光部62位于相邻的两个彩色滤光单元61之间。彩膜层106与弹性恢复层41通过第七胶层57粘结贴合。其中,彩色滤光单元包括红色滤光单元、蓝色滤光单元和绿色滤光单元。发光器件包括能够发出红光的红色发光器件、能够发出绿光的绿色发光器件和能够发出蓝光的蓝色发光器件,其中,红色滤光单元和红色发光器件交叠,绿色滤光单元和绿色发光器件交叠,蓝色滤光单元和蓝色发光器件交叠。彩色滤光单元可以透过预定波长范围的可见光,比如红色滤光单元可以透光红光,也就素彩色滤光单元能够防止除预定波长范围以外的其余波长范围的光的透过,能够减少环境光摄入显示面板内的光亮,从而减少显示面板对环境

光的反射,而且当穿透某一颜色彩色滤光单元的光线被与该彩色滤光单元交叠的发光器件反射之后,射向另一颜色的彩色滤光单元时,不能够穿透该另一颜色的彩色滤光单元而射出显示面板,从而也能够减少显示面板对环境光的反射,提升显示面板的显示效果。该实施方式中,在显示面板中制作彩膜层以减少显示面板对环境光的反射,节省了偏光片的贴合工艺。

74.在另一种实施例中,功能膜层包括第一保护层和弹性恢复层,且显示面板中包括彩膜层,与图9对应实施例不同的是,第一保护层和弹性恢复层通过胶层粘结。在此不再附图示意。

75.本技术实施例提供的显示面板中还包括触控结构层,图10为本技术实施例提供的显示面板的另一种膜层结构示意图。图11为本技术实施例中触控结构层的一种局部俯视示意图。如图10所示,触控结构层107位于封装层103的远离显示层102的一侧。图中示意触控结构层107通过第八胶层58与封装层103粘结贴合。触控结构层107通过第九胶层59与功能膜层104粘结贴合。图11示意出了一种触控结构层的结构,触控结构层包括多个第一触控电极71和多个第二触控电极72,触控结构层包括多个电极行和多个电极列。其中,多个第一触控电极71沿第一方向x排列成电极行,一个电极行中相邻的两个第一触控电极71均电连接。多个第二触控电极72沿第二方向y排列成电极列,一个电极列中相邻的两个第二触控电极72均电连接。该实施方式中,触控结构层通过胶层与其相邻的膜层粘结固定。图10中以功能膜层包括依次堆叠的第一保护层、弹性恢复层和偏光片为例,弹性恢复层能够辅助功能膜层中的第一保护层、偏光片进行弯折后拱起的恢复,防止多次弯折后各膜层间膜层剥离,并且弹性恢复层能够在受到外力冲击时对封装层进行保护,避免封装失效导致显示异常。可选的,触控结构层中的触控电极以及连接触控电极的连接线采用金属材料制作,将触控结构层设置在偏光片的下方,偏光片能够减少发光器件以及金属走线对环境光的反射,也能够减少触控结构层对环境光的反射,提升显示面板的显示效果。

76.在另一种实施例中,如图12所示,图12为本技术实施例提供的显示面板的另一种膜层结构示意图。触控结构层107与封装层103直接接触,触控结构层107与封装层103是一体的。在制作时,在封装层103的工艺之后,无需胶层,而是直接在封装层103之上制作触控结构层107形成一体的结构,减少了触控结构层107和封装层103之间的胶层设置,有利于显示面板厚度的减薄。

77.上述图10和图12实施例中功能膜层均以包括依次堆叠的第一保护层、弹性恢复层和偏光片进行示意,实际上述图5至图8实施例中的功能膜层均可以应用在上述图10和图12实施例中,在此不再附图示意。

78.在另一种实施例中,如图13所示,图13为本技术实施例提供的显示面板的另一种膜层结构示意图。显示面板还包括触控结构层107和彩膜层106,彩膜层位于触控结构层107的远离封装层103的一侧,触控结构层107与封装层103直接接触,且彩膜层106与触控结构层107直接接触,也即,封装层103、触控结构层107和彩膜层106均是一体的;其中,彩膜层106包括彩色滤光单元61和遮光部62,在垂直于显示面板方向e上,彩色滤光单元61与发光器件20交叠,遮光部62位于相邻的两个彩色滤光单元61之间。功能膜层104包括第一保护层42和弹性恢复层41,弹性恢复层41通过第七胶层57与彩膜层106粘结贴合。在显示面板制作时,在封装层工艺之后,直接在封装层103之上制作触控结构层107,然后在触控结构层107

之上制作彩膜层106,封装层103、触控结构层107和彩膜层106形成一体的结构,层与层之间不需要设置胶层进行粘结,从而减少了触控结构层和封装层贴合工艺中使用的胶层、以及彩膜层与触控结构层贴合工艺中使用的胶层,减少了显示面板结构中胶层的使用,有利于显示面板厚度的减薄。另外,彩膜层设置在触控结构层之上,彩膜层能够减少发光器件以及金属走线对环境光的反射,同时也能够减少触控结构层对环境光的反射,提升显示面板的显示效果。

79.在另一种实施例中,图14为本技术实施例提供的显示面板的另一种膜层结构示意图,如图14所示,显示面板还包括第二保护层91,第二保护层91位于第一保护层42的远离弹性恢复层41的一侧,在第二保护层91之上还设置有硬罩层92,硬罩层92的硬度大于第一保护层42的硬度,且硬罩层92的硬度大于第二保护层91的硬度,硬罩层92能够进一步对显示面板内部的膜层起到保护作用。在阵列基板101的远离显示层102一侧还设置有下保护层108,可选的,下保护层108包括基底层81和支撑层82,其中,在基底层81和支撑层82之间设置有胶层83,下保护层108通过胶层84与阵列基板101粘结贴合。下保护层用于在显示面板的背侧对显示面板的内部的模组结构起到保护作用。

80.基于同一发明构思,本技术实施例还提供一种显示装置,图15为本技术实施例提供的显示装置示意图,如图15所示,显示装置包括本技术任意实施例提供的显示面板100。图15所示的显示装置仅仅为示意说明,该显示装置可以是例如车载显示装置、手机、平板计算机、笔记本电脑、电纸书、电视机或者柔性可穿戴产品等。

81.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明保护的范围之内。

82.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。